Көпқуысты темірбетон плиталарды өндіру технологиясы және өндірістік есептеулер

Жоспары

- Кіріспе. . . 3

- Өндіріс туралы жалпы мағлұмат. . . 4

- Технологиялық бөлім. . . 5

3. 1 Бұйымның номенклатурасы . . . 5

3. 2 Технологиялық схеманың жазбасы мен принципиалды

схемасы . . . 7

3. 3 Кәсіпорынның, цехтың немесе объектінің жұмыс істеу

режимі . . . 13

3. 4 Технологиялық сызықтың өнімділік есебі . . . 15

3. 5 Бетон құрамын таңдау . . . 17

3. 6 Негізгі технологиялық жабдықтарды таңдау . . . 20

IV. Техника қауіпсіздік ережелері . . . 21

V. Қоршаған ортаны қорғау . . . 22

VI. Қорытынды . . . 23

VII. Пайдаланылған әдебиеттер . . . 24

- Кіріспе

Құрама темірбетонның өнеркәсіпте жылдам даму сатысында ғана емес және де өндіріс технология жетілдіру кезеңінде болып табылады. Техниканың және өндірістің технологиясында үздіксіз даму барысында құрама темірбетонның дайындалу процесстері туралы ғылым қарқынды дами бастады.

Құрама темірбетонның кең ауқымда пайдалану барысында құрылыста металл, ағаш және басқа да дәстүрлі материалдардың шығынын азаюына, еңбек өнімділігін арттыруына, ғимарат тұрғызу мерзімін қыскартуға мүмкіндік береді. Болашақта құрылысты дамытуды қарастыру құрама темірбетонды пайдалануды, өндіріс сапасын және тиімділігін әрі қарай арттыруды қажет етеді.

Бетон және темірбетон технологиясының дамуына үлкен үлес қосқандар орыс және совет инженер ғалымдары болып табылады. Профессор Н. М. Беляев және И. П. Александров ленинградтық ғылыми бетон бойынша мектепке басшылық етті, тұңғыш ғылыми әдістерді бетон құрамын таңдау негіздері туралы өздерінің оқушыларымен бірігіп құрылысқа енгізді, айтарлықтай оның сапасын арттырды. 30 шы жылдары Мәскеу бетон мектебінің ғалымдары ғылыми жұмыстарын орындағандар : Б. Г. Скрамтаев, Н. А. Попов, А. В, Волженский, С. А. Миронов, С. В. Шестоперов, П. М. Миклашев және басқалар, құрылыста жыл бойына созылған бетон және темірбетон конструкцияларын тұрғызуын қамтамасыз етті, ұзаққа төзімділігінің арттыруына мүмкіндік туғызды, құрама темірбетонның технологиясының ғылыми негіздерін салды.

Өндірістің стенділі әдісінде бұйымдарды қалыптау станционарлы қозғалмайтын қалыптарда дайындалады, ал қондырғы бір қалыптан екіншісіне ауысып отырады. Бұйымды жылумен өңдеу, қалыпта, жүзеге асады. Бетон қоспасының тығындалуы аспалы немесе тереңдік дірілдеткіштермен жүзеге асады. Стеділі әдістің айырмашылығы барлық технологиялық үрдістер (арматуралық каркастарды орналастыру, қалыптау, бетонның қатуы қалыпты тазалау және т. б. ) бір орында жасалады. Бұл тәсіл аз шығынды, өте аз сериялы өнім шығаруда үнемді. Стенділі технологияны ашық полигондарда, жабық цехтарда ұзын ауыр конструкцияны өндіруде қолданады. Бетонды тегіс алаңға негізделген жазық стенділер кең тараған. Жұмысты ұйымдастыру тәсілі бойынша стенділерді созылған, пакетті қысқа деп бөледі. Созылмалы стенділерді көлденең қимасы үлкен ұзын бұйымдарды, пакетті көлденең қимасы аз қысқа бұйымдарды өндіргенде қолданады. Қысқа стенд жекелеген қалыптау бөлімдерінен тұрады. Бұларда алдын- ала кернеуленген темір-бетон қалыптары, балкалар және т. б.

- Өндіріс туралы жалпы мағлұмат

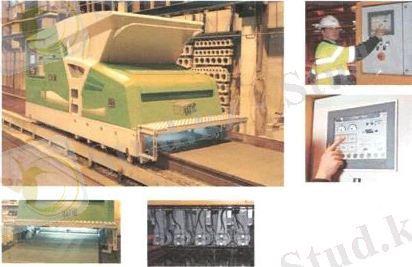

Дүние жүзі бойынша көпқуысты жабын тақталары мен басқа да өнімдерді өндіруде үздіксіз қалыпсыз қалыптау әдісі ескірген кассеталық және агрегатты-ағынды әдісті технологияларды ығыстырып шығаруда. Онда испан және фин технологиясы деп аталатын екі даму бағыты бар.

Қазіргі заманғы темірбетон бұйымдарын өндіруде (атап айтқанда ең сұранысқа ие жабын тақталар) қалыпсыз технология кеңінен қолданылуда. Темірбетон өнімдерін өндірудің стендтік 2 әдісі бар: экструзия әдісі және дірілдетіп престеу әдісі. Экструзия әдісінің дірілдетіп престеу әдісінен негізгі айырмашылығы мұнда бұйымды жоғары қысым әсерінен қалыптап бетон қоспасы әлдеқайда жақсы сығылады және жоғары өнімділікке ие.

Түрлі ұзындықта (1, 8-ден 10, 8м дейін) және жүктемеде (4, 5-нан 12, 5-ке дейін) жабын тақталарын өндірудің кең ауқымды диапазоны.

Жабын тақталарын стандартты емес көлемдегі және әр түрлі бұрышта кесу мүмкіндігі.

Технологиялық процесс бірнеше кезеңнен тұрады. Стендтің жалпы ұзындығы 70-120м. Алдымен стенд арнайы машина көмегімен тазаланып, майланады. Армирлеу үшін арматура арқандар орнатылып, оларды созады. Осы жолақ бойымен артынан ұзын тақта қалдырып отыратын экструдер машина қозғалады. Қалыптау горизонтальды бағытта жүреді, және қалыптаушы машина дайын өнімді артқа итеріп ығыстырып отырады. 500мм-ден жоғары үлкен габаритті өлшемдегі бұйымдарды өндіруде экструзия әдісі таптырмас мүмкіндік. Келесіде өнім жылумен өңдеуден өтеді, мұнда өнімге оқшаулағыш материал жабылып, стенд астынан қыздырылады. Бетон қажетті беріктігін алған соң арматура кенеуі алынып лазерлік көздеуіші бар алмазды арамен қажетті ұзындыққа кесіледі. Жаңа технология дәстүрлі 6м-лік тақталардан құтылуға мүмкіндік береді. Бұл технология қазіргі заманғы сауда ғимараттарын, автотұрақтарды, өнеркәсіптік нысандарды жобалау үшін үлкен мүмкіндік ашады. Тақталар дәл осындай иілімі бар, тіпті олардың беті тегіс болып өндіріледі. Құрылысшыларға кейін төбені тегістеудің қажеттілігі болмайды. Сонымен қатар, экструдер жоғары сапалы цемент қолданады, сондықтан ең сапалы шикізаттарды талап етеді. Тақталар дәстүрлі тақталарға қарағанда 5-10% жеңіл болып келеді. Нәтижесінде тасымалдауға кететін шығын қысқарып көлік жүктемесі 10%-ға артады. Тақталар кесіліп болғаннан соң көтергіш кран көмегімен өндіріс жолағынан алынады. Өндіріс технологиясы берілген геометриялық параметрлердің қатаң сақталуын қамтамасыз етеді. Бұл цехта өндірілген бұйымдар барлық талаптарға сәйкес келеді.

- Технологиялық бөлім

3. 1 Шығарылатын өнімдер номенклатурасы

Плиталар ғимараттардың стандартты конструкцияларының жұмыс сызбалары бойынша немесе стандарттар және технологиялық құжаттама талаптарына сәйкес жасалуы тиіс. Осы стандарттардың талаптарынан басқа түрлері мен өлшемдері басқа тақталарды өндіруде дайындаушы мен тұтынушы арасындағы келісім бойынша рұқсат етіледі. Тақталар келесідей түрлерге бөлінеді:

ПК - екі жағынан көтергіш үшін арналған 159 мм дөңгелек қуысты 220 мм қалыңдықтағы плиталар;

ПКТ - сол сияқты үш жағынан көтеруге арналған;

ПКК - сол сияқты төрт жағынан көтеруге арналған;

ПК - екі жағынан көтеруге арналған 140 мм дөңгелек қуысты 220 мм қалыңдықтағы плиталар;

ПКТ - сол сияқты үш жағынан көтеруге арналған;

ПКК - сол сияқты төрт жағынан көтеруге арналған;

ПК - екі жағынан көтеруге арналған 127 мм дөңгелек қуысты 220 мм қалыңдықтағы плиталар;

ПКТ - сол сияқты үш жағынан көтеруге арналған;

ПКК - сол сияқты төрт жағынан көтеруге арналған;

ПК - контурдың жоғарғы аймағында қиықтар бар екі жағынан көтеруге арналған 159 мм дөңгелек қуысты 260 мм қалыңдықтағы плиталар;

ПК - екі жағынан көтеруге арналған 180 мм дөңгелек қуысты 260 мм қалыңдықтағы плиталар;

ПК - екі жағынан көтеруге арналған 203 мм дөңгелек қуысты 300 мм қалыңдықтағы плиталар;

ПК - екі жағынан көтеруге арналған 114 мм дөңгелек қуысты 160 мм қалыңдықтағы плиталар;

ПГ - алмұрт тәрізді қуыстары бар екі жағынан көтеруге арналған 260 мм қалыңдықтағы плиталар;

ПГ - ұзын стендте үздіксіз қалыптау әдісімен дайындалған екі жағынан көтеруге арналған 220 мм қалыңдықтағы плиталар.

Плиталар жұмыс сызбаларында көзделген жағдайларға сәйкес сынау барысында беріктік, қаттылық, және жүктемелік тест кезінде қарсы тұруы тиіс.

Кесте-3. 1. 1. Өнімдер номенклатурасы

1ПК

2ПК

3ПК

Тақталар МемСТ 13015, 0 талаптарына сәйкес болуы тиіс:

- Нақты бетон беріктігі тұрғысынан;

- Бетонның аязға төзімділігі бойынша, ал агрессивті сұйық ортада пайдаланылатын тақталар үшін бетонның су өткізбеушілігі бойынша;

- Жеңіл бетонның орташа тығыздығы бойынша;

- Монтаждау қойындыларын қоса алғанда арматуралық және ендірілген өнімдер үшін болаттың маркалары бойынша;

- Арматураға дейінгі бетонның қорғаныс қабатының ауытқуы бойынша;

- Коррозиядан қорғау бойынша;

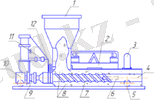

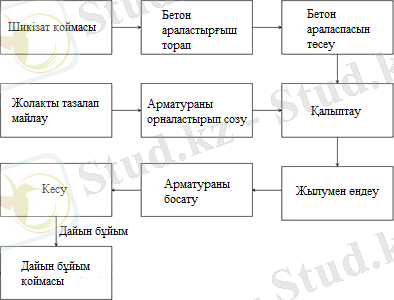

3. 2 Технологиялық схеманың жазбасы мен принципиалды схемасы

Жолды тазалау және майлау

Технологиялық процесс арнай машинамен жолды тазалау, майлаудан басталады. Арнайы машинамен тазалаудың орташа жылдамдығы - 6м/мин. Тазалау уақыты - 15 мин. Жолды майлау тазалаудан кейін қапшықты насос көмегімен майланады.

Сурет-3. 2. 1. Қалыптаушы стендті тазалау және майлау

Арматураны орналастыру және созу.

Арматураны бибоналардан машина көмегімен сыммен байлайды және оны жолаққа төсейді. Арматураны сыммен байлаған соң оны созу үшін гидравликалық топтың көмегімен созады. Байлаудың соңында цанголық зажим көмегімен тесіктерге бекітеді. Құю, бастарын орналастыру, соңын қырқу және созуды қосқанда арматураны орналастыру үшін кемінде 70 мин кетеді. Арматураны созу қолмен жұмыс жасайтын гидравликалық созғыш көмегімен орындалады, және оны жұмыс жағдайына келтіруді қосқанда кемінде 10 мин қосады. Байлаудың соңында қолмен жұмыс жасайтын кескіш машинамен қырқылады, сонан соң жолақ қалыптауға дайын.

Сурет-3. 2. 2. БедМастер EL411

Қалыптау

Бұл жолақта артынан ұзын плиталар қалдыратын экструдер қозғалады. Барлық операцияны қалыптаушы машина - экструдер орындайды. Көпқуысты плиталарды өндіруде қалыптаушы машинаның орташа жылдамдығы - 2м/мин; машинаны орналастыруды қоса есептегенде 60 мин кетеді. Басты машина экструдер болып табылады. Оның 1 рамасында рельспен қозғалатын 4 дөңгелек орналасқан. Раманың жоғарғы жағында электрлі қондырғы, өзек ішінде айналатын редукторлы электрдвигатель, бетон араласпасына арналған бункер, виброплита және тұрақтандырушы плита орнатылған. Рама ішінде өзекше және жылжымалы борт орналасқан. Виброплитада екі дөңгелек тербелісті жоғары жиілікті вибратор орналасқан. Экструдер рельске кранмен орналастырылады.

Сурет-3. 2. 3. Қалыптаушы машина - экструдер. 1-бетон араласпасы бар бункер; 2-плиталы вибратор; 3-стабилизатор; 4-стабилизатор; 5-бекітілген дөңгелек; 6-вибратор; 7-шнек; 8-бетонның беткі және астыңғы жағы; 9-дискілі вибратор; 10-рама экструдер; 11-дискілі шнек; 12-арматура дүкені.

Сурет-3. 2. 4. Формалаушы машина - Экструдер Elematic 9

Формалаушы машинаны жуу.

Қалыптағаннан кейін әр жолақтағы машина стендке орнатылып, міндетті түрде қалыптаушы машинаны жуады. 180-200 атмосфералық қысымда ағын сумен жуылады. Бұл операция шамамен 20 мин уақыт алады. Ленталы қалыптанған бұйымды жолақ арбаша көмегімен арнайы қорғаушы материалмен жабылып жылумен өңдеу процесіне қалдырылады.

Сурет-3. 2. 5. Формалаушы машинаны тазалау

Жылумен өңдеу.

Жылумен өңдеу бұйымның бетін су өткізбейтін материалмен жауып бетонды астынан формалаушы металл жолақта қыздыру жолымен орындалады. Тәжірибе көрсеткендей, бетонды герметикалық жабу ең маңызды болып табылады.

Жылумен өңдеудегі процесс:

2 сағат температураны 60-65 0 С дейін көтеру

10 сағат ұстау

2 сағат суыту

Бұйым өзінің беріктік дәрежесін алғанда бетіндегі қорғаушы материал алынады, одан әрі жобалық ұзындығымен кесуге дайындайды.

Созуды алу.

3 цилиндрлі созғышқа арналған гидравликалық блок алынады. Содан кейін арматураны кеседі - бұл қолмен жұмыс жасайтын гидравликалық группа көмегімен орындалады, және қондырғыны жұмыс жағдайына келтіруді қоса есептегенде кемінде 10 мин уақыт кетеді.

Сурет-3. 2. 6. Созуды алу

Дайын бұйымды кесу.

Бұйым өзінің жобалық беріктігін алған соң Д900 алмазды дискілі арнайы машина көмегімен есепті ұзындыққа кесіледі. Көпқуысты плиталарды алмазды дискімен кесу шамамен 2 минутқа созылады. Плитаның есептік ұзындығы 6 мм деп қабылдасақ мұнда 14 рет кесеміз, және бір жолақты кесудің уақыты шамамен 30 мин болады; ал машинаны орнатуды және жылжытуды қоса есептегенде 70 мин деп қабылдаймыз. Көлденең кесетін, бұйымды перпендикуляр ұзындыққа кесетін, және кез-келген бұрышта кесетін универсал машиналар қолданылады. Кесу процесі кезінде дискі сумен салқындатылып отырады. Бұл өз кезегінде кейін оны тазалауды қажет етпейді.

Сурет-3. 2. 7. Көпқуысты жабын тақталарын кесуге арналған кескіш машина El 1300 A

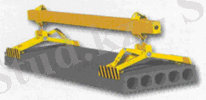

Дайын бұйым көпірлі кранмен жүк арбашасына тиеліп, дайын бұйымдар қоймасына жеткізіледі. Салқын уақытта бұйымды ашық қоймаға апармас бұрын онда қыздырылған бетон мен сыртқы ауа температурасының айырмашылығын қысқарту үшін өндіріс цехында уақытша алаңдарда сақтау ұсынылады. Техникалық бақылау бөлімшесінде плитаның орнатылған тәртібінде бүйір бетінен маркаланады.

Сурет-3. 2. 8. Көпірлі кран

Кесте-3. 2. 1. Технологиялық процесті орындау кезіндегі уақыт:

Технологиялық схема

3. 3 Кәсіпорынның, цехтың немесе объектінің жұмыс істеу режимі

Кәсіпорынның жұмыс тәртібі жыл ішіндегі жұмыс күндерінің санымен, әр цехтың тәуліктегі ауысымымен, ауысымның сағаттық ұзақтығымен сипатталады және еңбек заңдылықтарына сәйкес бекітіледі.

Кәсіпорынның бескүндік жұмыс тәртібімен ұзақтығы 8 сағаттық жұмыс күнімен қабылдаймыз. Темірбетон бұйымдарын жылу-ылғадылық өңдеу цехы 3 ауысыммен, қалғандары - екі ауысыммен жұмыс жасайды.

Жұмыс уақытының календарлық қорын F к анықтаймыз:

F к = Д * t c ,

бұл жерде Д - жыл ішіндегі күндер саны,

t c - тәуліктегі сағат саны.

F к = 365 * 24 = 8760 с.

Жұмыс уақытының номиналдық қорын F н анықтаймыз:

F н = [(Д-Д н ) * t см - Д сп * t сп ] * n c

бұл жерде:

Д н - жыл ішіндегі жұмыс емес күндер саны,

t см - ауысым ұзақтығы,

Д сп - демалыс алдындағы күндер саны,

t сп - демалыс алдындағы күндердегі жұмыс ауысымында қысқаратын уақыт,

n c - кәсіпорынның қабылданған ауысым тәртібі.

жұмысшылар үшін: F нр =[(365-107) *8-10*1) ] *1 = 2054 с,

екі ауысыммен жұмыс істейтін қондырғылар үшін:

F н2см =[(365-107) *8-10*1) ] *2 = 4108 с,

Жылу-ылғалды өңдеу қондырғысы үшін: F н3см =[(365-107) *8-10*1) ] *3 = 6162 с,

Жұмыс уақытының нақты қорын F др анықтаймыз:

жұмысшылар үшін F др = F нр - t n ,

мұндағы: t n - дәлелді себептер бойынша жұмыс уақытының жоғалтулары

t n = (t опт + t нев ) * t см = 184 с

F др =2054-184=1870 с

екі ауысыммен жұмыс істейтін қондырғылар үшін:

F До2см = F но2см * К исп = 4108*0, 85=3492 с.

Жылу-ылғалды өңдеу қондырғылары үшін: F До3см = F но3см * К исп = 6162*0, 85=5238 с.

Есептеулер нәтижесін кестеге енгіземіз.

Кесте-3. 3. 1. Кәсіпорынның жұмыс тәртібінің сипаты және жұмыс уақытының жылдық қоры:

3. 4 Технологиялық сызықтың өнімділік есебі

Стендтің жылдық өнімділігі:

К т =Р/ N

Мұндағы: К т - қабылданған әдіс бойынша номенклатураға сәйкес технологиялық сызықтың саны; Р - өнім шығарудағы жылдық бағдарлама; N - қабылданған технологиялық сызықтың жылдық өнімділігі.

К т =2/8216=2, 5≈3

Бірнеше технологиялық сызықтың болуы өнім өндіруді жеделдетеді: біріншісінде жолақ тазаланып майланады, екіншісінде арматура орнатылып оларды созады, ал үшіншісінде өнімді қалыптайды және т. б.

Әр жолақтың өнімділігі:

П р. = П о /(1-Б/100)

Есептеу үшін келесі мәліметтер қажет:

Цех өнімділігі: 2 м 3 /жыл

Шығын нормалары:

1) Бетон араласпасын дайындауда - 0, 5%

2) Қалыптауда - 0, 5%

3) Техникалық тексеру өткізуде - 0, 1%

4) Қалыптан шығаруда - 0, 1%

5) Өңдеуде - 0, 1%

6) Қоймалауда - 0, 05%

Есептеу:

Зауыттың жылдық өнімділігі: 2 м 3 /жыл

Бетон араласпасын дайындаудағы шығын:

П р =2/(1-0, 5/100) = 20100 м 3

Қалыптаудағы шығын:

П р =20100/(1-0, 5/100) = 20200 м 3

Техникалық тексеру өткізудегі шығын:

П р =20200/(1-0, 1/100) = 20220 м 3

Қалыптан шығарудағы шығын:

П р =20220/(1-0, 1/100) = 20240 м 3

Өңдеудегі шығын:

П р =20240/(1-0, 1/100) = 20260 м 3

Қоймалаудағы шығын:

П р =20260/(1-0, 05/100) = 20270 м 3

Кесте-3. 4. 1. Зауыт бағдарламасы:

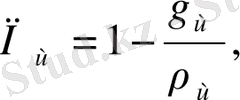

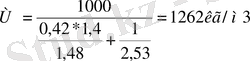

3. 5. Бетон құрамын таңдау

М400 маркалы бетон үшін:

R б =40 Мпа

R ц = 41, 2 Мпа

А = 0, 6

Су/цемент қатынасы:

В/Ц=0. 6·R ц /(R б +0, 5·0, 6·R ц ) ;

В/Ц=0, 6·41, 2/40+0, 5·0, 6·41, 2=0, 47.

Біздің жағдайымызда бетон қаттылығы 60сек

Су шығыны: 160 л/м 3

Цемент шығыны:

Ц=В: В/Ц

Ц=140:0, 47=298кг/м 3

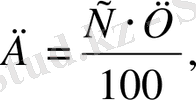

Тас шығыны:

Тас қуыстылығы:

П п. щ =1-1, 48/2, 53=0, 42

Құм шығыны:

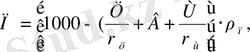

П = (1000 - (298/3, 1+140+1262/2, 53) ) ·2, 5= 664 кг/м 3

5) Цементті үнемдеу мақсатында цемент массасының 0, 6% шамасында Лигнопан Б-Т суперпластификаторы қолданылады. Оны қолдану арқылы цемент шығыны 15-20% азаяды.

Д=0, 6·298/100=1, 78кг/м 3

р б. см =Ц+В+П+Щ+Д, кг/м 3

р б. см =298+140+664+1262+1, 78 =2365кг/м 3

Кесте-3. 5. 1. Сынақ үлгісінің көлемі: 50л

Цемент Ц з (Ц зф )

Су В з (В зф )

Құм (П зф )

Тас (Щ зф )

Лигнопан Б-Т

14, 9

7 33,

2

63, 1

0, 089

16, 4

7, 7

33, 2

63, 1

0, 089

Ц ф =(Ц зф ∙1000) / V зф , кг

Ц ф =(16, 4∙1000) /50, 2=327 кг

В ф =(В зф ∙1000) / V зф , кг

В ф =(7, 7∙1000) /50, 2=154 кг

П ф =(П зф ∙1000) / V зф ,

П ф =(33, 2∙1000) /50, 2=662кг

Щ ф =(Щ зф ∙1000) / V зф , кг

Щ ф =(63, 1∙1000) /50, 2=1256кг

Д ф ==(Щ зф ∙1000) / V зф , л

Д ф =(0, 089·1000) /50, 2=1, 77л

Кесте-3. 5. 2. Оңтайлы бетон қоспасы

Өнімділігі жылына 2м 3 цех үшін шикізаттың шығыны:

Ц= Ц ф ·2 т/жыл

Ц=0, 327∙2= 6540 т/жыл

П= П ф · 2, т/жыл

П=0, 662∙2= 13240т/жыл

Щ= Щ ф ·2, т/жыл

Щ=1, 256∙2= 25120 т/жыл

В= В ф · 2, т/жыл

В=0, 154·2= 3080 т/жыл

Д=Д ф ·2, т/жыл

Д= 0, 00177·2=35т/жыл

Кесте-3. 5. 3. Бетон қоспасы үшін шикізат шығыны:

Цемент

Су

Құм

Қиыршық тас

Лигнопан Б-Т

т/м 3

т/м 3

т/м 3

т/м 3

т/м 3

13, 62 6, 4

27, 5 52, 33 0, 072

545

256 1103 2093 2, 91

6540

3080 13240 25120

35

- Негізгі технологиялық жабдықтарды таңдау

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz