Каталитикалық риформингтің физика-химиялық негіздері, катализаторлары және технологиялық жобалануы

МАЗМҰНЫ

КІРІСПЕ

Каталитикалық риформинг қазіргі кезде мұнай өңдеу және мұнай-химия өндірісінің ең бір маңызды және қажетті процесі болып саналады. Бұл процесті жүргізудің негізгі мақсаты төмен октанды алғашқы айдау бензинінен жоғары октанды тауарлы автокөлік бензин компоненттерін өндірумен қабат, бір сақиналы ароматикалық көмірсутектерді - бензол, толуол, ксилолдармен бірге сутекті газында өндіру болып саналады.

Алғашқы айдау бензинінен бөлек каталитикалық риформинг шикізаты есебінде екінші өңдеуден шыққан өнімдерді - кокстеу, термокрекинг және гидрокрекинг бензиндерін пайдаланады. Жоғары октанды бензин үлесі жалпы автокөлік бензинін өндіру көлеміне шаққанда негізінен осы каталитикалық риформинг процесі есебінен 80-85 % жетті.

Каталитикалық риформингтің өсуінің тағы бір себебі химия өндірісінің (жасанды каучук, жуғыш заттар, жасанды талшықтар, пластмассалар және т. б. ) бір сақиналы ароматикалық көмірсутектерге - бензолға, толуолға, ксилолдарға үлкен қажеттілігі.

Бұл процестен өндірілген жанама, арзан сутекті газды гидрогенизациялық процестерде пайдалану өндірістік шеңберде (гидротазалау, гидрокрекинг және т. б. ) өсуде.

Каталитикалық риформинг процесі бензиндердің детонациялық төзімділігін арттыруға және индивидуалдық ароматты көмірсутектер, негізінен бензол, мұнай химиясының шикізаты - ксилол алу үшін қолданылатын толуолды алуға арналған. Процесте басқа су катализдік процестерде қолдану үшін құрамында сутегі бар арзан газ алудың мәні зор.

Қазіргі кезде каталитикалық риформинг мұнай өңдеу және мұнай химиясы өндірісінің жетекші үрдістерінің біріне айналды. Оның көмегімен бензиндік фракциялардың сапасын арттыру және ароматты көмірсутектерін, әсіресе, күкірттенген және жоғары күкірттенген мұнайларын алу мүмкіндігі бар.

Мотор жанармайлары мен ароматты көмірсутектерінің сапасы мен көлемін арттыру қажеттігі - үнемі өсіп отырған халық шаруашылығының тұтынуымен, сонымен қатар, қоршаған ортаны қорғау және мұнай ресурстарын үнемдеу талаптарымен байланысты.

Автомобильдік бензин мен ароматты көмірсутектерінің сапасын жоғарылату каталитикалық риформингтеу және ароматты көмірсутектерін бөліп алу үрдісі нәтижесінде іске асады. Бұл - шикізатты қажетсіз заттар - күкірт, азот, смола заттары мен шекаралық емес көмірсутектерден гидротазалау дәрежесін тереңдету, жоғары нәтижелі катализаторларды, өндірістің дамыған техника мен технологияларын пайдалану жолымен жасалады [1] .

1 Әдеби шолу

1. 1 Процестің пайда болу тарихы

Шамамен каталитикалық крекингпен бір кезеңде каталитикалық риформинг те өндіріске ене бастады. Бұл процестің негізінде алтымүшелі нафтендер мен нормалды парафиндердің ароматикалық көмірсутектеріне каталитикалық ауысуы жатады. Бірінші реакцияны 1911 ж. Н. Д. Зелинский ашты. Екінші реакцияны бір мезгілде бірден үш ғылыми орталықта ғалымдар Б. А. Казанский, Б. Л. Молдавский, Г. Д. Камушер, В. И. Каржов, А. Ф. Платэ ашты.

Бірінші каталитикалық риформинг қондырғысы 1940 ж. іске қосылды. Екінші дүниежүзілік соғыс кезінде осындай қондырғыларда толуол алынды, оның шығымы пиролизбен алынғанға қарағанда жоғары болады. Каталитикалық риформинг, одан толуолды бөліп алғаннан кейін, ұшақ бензинінің компоненті болады.

Өндірістік мұнай-химия синтезінің өсуімен каталитикалық риформингтің маңызы соғыстан кейін төмендеп, кейін тез өсе бастады. Процесті өте маңызды ароматикалық көмірсутектерін - бензол, толуол және ксилолдар алуда пайдаланады. Сонымен каталитикалық риформинг жоғары октанды автомобиль бензиндерін өндіруде жетекші міндетін атқарады, оны жаңа, активті және талғамды катализаторларды өндіру негізінде жетілдіруде.

Каталитикалық риформингті өндіріске ендіргенге дейін жылулық риформинг, сонымен қатар ауыр шикізаттың жеңіл крекингі мен тікелей өңдеу бензинінің жылулық риформингінің аралас үрдісі қолданылып келді.

Каталитикалық риформинг процесінің алюмохромомолибден катализаторы (540 ˚ С температурада, 4-4, 5 МПа сутек қысымында өткізілген гидроформинг) қатысындағы ең алғашқы өндірістік қондырғысы өндіріске қолданылуға 1940 жылы енгізілді және АҚШ пен Германияның мұнай өңдеу зауыттарында кең қолданыс тапты. Сол кездері гидрокрекинг процесінің негізгі қолданылу мақсаты - авто және авиабензиндерінің жоғары октанды (октан саны 80) компоненттерін алу болса, ал екінші дүниежүзілік соғыс жылдарында тринитротолуол алу үшін қажетті шикізат ретінде толуол өндіру болды. Соғыс жылдарында АҚШ-та осы гидроформинг процесі барысында шамамен 120 мың тонна толуол өндірілсе, Германияда толуол мен авиабензиннің жоғары октанды компоненттерін алу үшін гидроформингтің алты өндірістік қондырғылары жұмыс істеді. Соғыстан кейінгі жылдарда толуолға сұраныс төмендеуіне байланысты гидроформинг қондырғылары жоғары октанды бензин алу режиміне көшті. 1949 жылы монометалды фторланған алюмоплатиналы катализатор қатысында каталитикалық риформингтің «ЮОП» фирмасы жасап шығарған бірінші қондырғысы өндірістік қолданысқа енгізілді.

Каталитикалық риформингтің тиісті салмағы мұнай өңдеу көлеміне шаққанда АҚШ пен Батыс Еуропа елдерінде 23 және 11-19 %, ал бұрынғы КСРО-да 9 % шамасын құраған. Бұл процестің кең өріс алуының себептерінің бірі - химия өндірісінде бағалы моноциклді ароматикалық көмірсутектер - бензол, толуол, ксилол сияқты жеке көмірсутектерге сұраныстың өсуі болды. Сондықтан 1977 жылы АҚШ пен Батыс Еуропа елдерінде каталитикалық риформингтің барлық қондырғылары шамамен 7-10 % бензол, толуол және ксилолдарды алуға пайдаланылған [1] .

1. 2 Процестің физика-химиялық негіздері

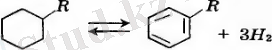

Каталитикалық риформинг процесінің ғылыми негізі 1911 жылы Н. Д. Зелинский мен оның ізбасарларының алтымүшелі циклоалкандардың платина және палладий катализаторының қатысуымен 310 0 С арендерге айналуын ашуымен қаланған. Процестің негізгі реакциясы алты мүшелі циклоалкандардың дегидрленуі, мұның нәтижесінде өндірістік жағдайда жеткілікті мөлшерде ароматикалық көмірсутегі түзіледі

Бұл реакция активтеу энергиясы ең аз (75, 7 кДж/моль), өте жылдам және толық жүреді. Реакция 300 0 С изобарлы - изотермиялық потенциалдың азаюымен тек дегидрлеу бағытында металдың активті ортада жүреді, себебі циклогексанның изобарлы-изотермиялық түзілу потенциалы 185 кДж/моль, ал бензол үшін 178 кДж/моль. Температураның өсуімен тепе - теңдік оңға ауыса береді, оған сутегінің сыбағалы қысымының азаюы да көмектеседі. Циклогексан гомологтарының дегидрлеу жылдамдығы бірядролы циклогексанға өарағанда жоғары, тек диметилциклогексан жағдайында изомерленуден кейін ғана дегидрленуі мүмкін

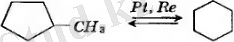

Бұл процестің келесі өте маңызды реакциясы циклопентан көмірсутектерінің ароматикалық көмірсутектеріне дегидроизомерленуі болып саналады, бұл реакция кос функциялы катализаторларда металды және қышқылды активті орталарда жүреді, осылардың әсерімен реакция бағыты белгіленеді, яғни Ме - металды орта, қо - қышқылды орта

Циклопентанды қосылыстардың ароматизациялану жылдамдығы мен талғамдығы сақинагексан көмірсутектеріне қарағанда көп төмен.

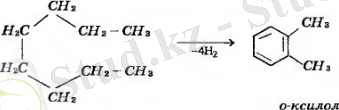

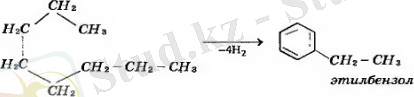

Ароматикалық көмірсутектер парафиндерден де дегидроциклизация реакциясы арқылы түзіледі. Бұл реакцияның ерекшелігі жәй және қиын жүруі және процестің бірнеше сатыдан тұруы: парафиндердің олефиндерге, оның нафтендерге және арендерге айналуы. 1936 жылы бұрыңғы КСРО-да бірден үш лабораторияда алкандардың арендерге ауысу реакциясы ашылған: Б. Л. Молдавский және Г. Д. Камушер бұл реакцияны 450-470 0 С хром оксидінде; В. И. Каржев қызмет қызметкерлерімен 500-550 0 С мыс-хром катализаторында; Б. А. Казанский және А. Ф. Платэ 304-310 0 С платиналған көмір катализаторында жүргізген. Мысалы, н-октан, о-ксилол мен этилбензол түзеді

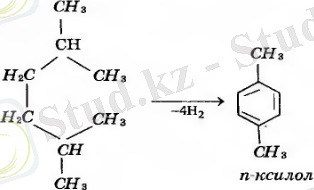

Ал, 2, 5-диметилгексаннан n-ксилол алынады

Алкандардың ароматизациялау реакциясы қосфункциялы катализатордың металдық және қышқылды активті орталарының қатысуымен жүреді, температураның өсуі мен Н 2 қысымы азаюы процестің жүруін жақсартады.

Шикізаттағы және риформинг нәтижесінде түзілген алкилароматикалық көмірсутектері изомерленуі және алкилсізденуі мүмкін. Мысалы, м-ксилол, о-және п-ксилолдар мен толуолға аздап айналады. Ароматикалық көмірсутектер көпсақиналы арендер түзіліп, конденсация реакциясына да түседі.

Каталитикалық риформингте нафтен мен парафин көмірсутектерінің изомерлену реакциясы орын алады. және п-парафиндердің аз тармақталған изоалкандарға айналуы орын алады

Мысалы, метилциклопентан циклогексанға изомерленеді

Тепе-теңдік температураның төмендеуімен оңға ығысады. Өндірістік риформинг температурасында осындай реакцияның жүруі ароматикалық көмірсутектеріне ауысу жылдамдығының изомерлену жылдамдығына қарағанда едәуір жоғарылығымен түсіндіріледі.

Жоғарыда келтірілген реакциялармен қатар каталитикалық риформинг жағдайында шикізат құрамындағы компоненттердің мынадай өзгерістері де орын алады: алкандар крекингі, нәтижесінде түзілген бөлшектердің гидрленуі (гидрокрекинг), күкірт, азот, оттегі және металорганикалық қоысылыстардың ыдырауы, арендер мен алкендердің конденсациялау реакциясы. Гидрокрекинг реакциясы катализатордың қышқылдығының, температураның және сутегі сыбағалы қысымының өсуімен үдей түседі.

Конденсация реакциялары катализаторда кокс түзіліп отыруына, нәтижесінде оның активтігінің жоғалуына алып келеді соғады. Сондықтан процесті сутекті ортада жүргізеді.

Дегидрлену және дегидроциклизациялану реакцияларының теңдеулерінен Ле-Шателье приципі мен әрекеттесуші масса заңы бойынша, сутегі қысымының өсуі бұл реакциялардың тепе - теңдігін оңнан солға ығыстыру қажеттігін туындатады

С 6 Н 12 ↔︎ С 6 Н 6 + 3Н 3

С 6 Н 14 ↔︎ С 6 Н 6 + 4Н 2

Сонымен қабат тәжірибиелер көрсеткендей, сутегі қысымы жоғары болған сайын кокстың отыруы аз болады. Осындай біріне-бірі қайшы ережелермен өндірістік процесте сутегінің сыбағалы қысымы таңдалады [1] .

1. 3 Каталитикалық риформинг процесінің мақсаты

Мұнайлардың, әсіресе күкірттенген парафинденген мұнайлардың бастапқы өңдеу нәтижесінде төмен октандық санмен бензиндік фракциялар алынады. Каталитикалық риформинг арқылы төмен октандық бензиндік фракциялар автомобильдік, тіпті авиациялық бензиннің жоғары октандық компоненттеріне айналдырылады. Сонымен қатар, риформинг нәтижесінде, әсіресе, аса тар бензиндік фракциялар риформингі нәтижесінде органикалық синтез үшін маңызды ароматты көмірсутектерін (бензол, толуол және ксилолдар) алуға болады. Каталитикалық риформинг мұнай өңдеу өндірісінің жетекші үрдістерінің біріне айналды. Оның көмегімен халық шаруашылығының дамуында маңызы зор мәселелер шешіледі: ароматты көмірсутектерді алу, автомобильдік бензиндердің сапасын арттыру және тіпті авиациялық бензиндерді алу мүмкіндігі.

Каталитикалық риформинг үрдісінің ерекшелігі - бұл үрдіс жоғары температура мен қысымда, арнайы катализаторлардың қолданылуымен сутектік ортада өтеді.

Каталитикалық риформингтің белгілі көлемі қазіргі мұнай өңдеу зауыттарының әр қайсысында дерлік бар. Каталитикалық риформингтің тағы бір ерекшелігі - бұл үрдіс кезінде сутегінің артық мөлшері алынады. Мұнай дистилляттарын гидротазалауда каталитикалық риформингтің сутегісін пайдалану капитал енгізулерді біраз қысқартып, бұл құрылымдарда эксплуатациялық шығындарды азайтады.

Каталитикалық риформингті жаппай ендіргенге дейін жылулық риформинг, сонымен қатар ауыр шикізаттың жеңіл крекингі мен тікелей өңдеу бензинінің жылулық риформингінің аралас үрдісі қолданылып келді. Кейін жылулық риформинг каталиттік риформингпен салыстырғанда техникалық - экономикалық көрсеткіштері төмендігінен қолданыстан шықты.

Белгілі себептермен мұнайдан жарық өнімдер көп алынбайтын және сондықтан каталитикалық крекинг үрдісі аз дамыған елдер үшін каталитикалық риформинг өте үлкен рөл мен маңызға ие болуда. Бұл елдерде каталитикалық риформинг үлесі - мұнайдың бастапқы өңделуімен салыстырғанда 15-20 % құрайды [1] .

Нәтижесінде шығарылатын риформат 73-90 % жететін каталитикалық риформинг үрдістері шикізат пен әдетте құрамында платина бар белсенді катализатордың әрекеттесуіне негізделген.

Соңғы кездері жеңіл көмірсутектерден жанармайлық газ алу мақсатымен каталитикалық риформинг үрдістері жасалған. Алуан түрлі өнімдерді алу мүмкіндігі пайда болғандықтан, шикірат ретінде мұнайдың тікелей өңделуінің бензиндік фракцияларын ғана емес, - басқа да мұнай өнімдерін пайдалану мүмкіндігі де туды.

Каталиттік риформинг - құрамында сутегі көп (көл. 70-80% ) газдық ортада өтеді. Бұл көмірсутектердің терең ыдырауы мен көп кокстың пайда болуын болдырмай, үрдіс температурасын жоғарылатуға жол ашады. Нәтижесінде нафтендік көмірсутектердің дегидрация жылдамдығы, парафиндік көмірсутектердің изомеризациясы мен дегидроциклизациясы жылдамдығы артады. Үрдістің мақсатына, режимі мен катализаторға қарай алынатын өнімдердің шығуы мен сапасы біршама өзгереді. Алайда, каталитикалық риформинг жүйелерінің көбісіне ортақ болып табылатын - ароматты көмірсутектер мен құрамында сутегі бар газдың қалыптасуы.

Каталитикалық риформинг үрдісінің мақсаты және алынатын өнімге қойылатын талаптар эксплуатацияда икемді құрылымды қажет етеді. Өнімнің қажетті сапасына шикізат, катализатор және технологиялық режим таңдау арқылы қол жеткізіледі. Бұл факторлар каталиттік риформинг құрылымының жобасын жасау мен қайта құру міндеттерінің негізі болуы тиіс.

Каталитикалық риформинг нәтижесінде алынатын құрамында сутегі бар газ - арнайы алынатын сутегіден арзан; оны мұнай өңдеудің гидротазалау және гидрокрекинг тәрізді басқа да үрдістерде пайдаланады.

Құрамында күкірт немесе шекаралық емес көмірсутектері бар екінші қатарлы бензиндері бар шикізаттың каталитикалық риформингі кезінде катализатор тез уланады. Сондықтан, каталитикалық риформингтің алдында бұндай шикізатты гидротазалаудан өткізу керек. Бұл катализатордың ұзақ мерзім бойы регенерациясыз жұмыс істеуін қамтамасыз етеді және құрылымның жұмысының техникалық-экономикалық көрсеткіштерін жақсартады.

Қазіргі кезде каталитикалық риформинг мұнай өңдеу процестері мен мұнай химия өндірісінде жетекші салалардың бірі. Осы процесс барысында бензин фракцияларының сапасын жақсарту мен күкіртті және аса жоғары күкіртті мұнайлардан ароматты көмірсутектер алу мүмкін болып отыр. Соңғы уақытта жеңіл көмірсутектерден отынды газ алу мақсатындағы каталитикалық риформингтің жаңа түрі жасалуда. Әр түрлі өнімдерді өндіру мүмкіндігі шикізат ретінде тек тура айдаудың бензин фракцияларын емес сонымен қатар мұнай өнімдерінің басқа түрлерін қолдануға жол ашты.

Каталитикалық риформинг процесі - жоғары температура мен қысымда, арнайы катализаторлардың қолданылуымен сутектік ортада өтеді.

Процестің негізгі мақсаты төмен октандық бензиндік фракциялардан автомобильдік, авиациялық бензиннің жоғары октандық компоненттеріналу. Сонымен қатар аса тар бензиндік фракциялар риформингі нәтижесінде органикалық синтез үшін маңызды ароматты көмірсутектерді (бензол, толуол және ксилолдар) алу болып саналады.

Каталитикалық риформингтің бір ерекшелігі - бұл үрдіс кезінде сутегінің артық мөлшері алынады. Осы алынған құрамында сутегі бар газ - арнайы алынатын сутегіден арзан; оны мұнай өңдеудің гидротазалау және гидрокрекинг тәрізді басқа да процестерде пайдалану өндіріске экономикалық жағынан тиімді. Сондықтан риформинг процесінің негізгі мақсатты бағыттарының бірі ретінде сутекті газ өндіру болып табылады.

Процестің барысында алынатын негізгі өнімдер: құрамында 30-дан 60%-ға дейін ароматты көмірсутектер қалғаны циклоалкандар мен қалыпты және изоқұрылымды алкандардан тұратын фракциялар. Осы алынған фракция құрамынан арендерді бөліп алу үшін арнайы қондырғыда экстракциялайды. Экстракция нәтижесінде алынатын өнімдер: бензол, толуол, ксилол, этилбензол және жоғары ароматты көмірсутектер мен 95 % парафинді көмірсутектерден (мотор әдісі бойынша октан саны 45) тұратын ароматсыздандырылған (деароматтау) бензин (рафинат) . Алынған рафинат жартылай еріткіш алуда, көмірсутекті газдар мен октан саны 75 болатын автобензин компонентін алу үшін талғамды гидрокрекинг шикізаты ретінде пайдаланылады. Ал ароматты көмірсутектер дәрі ретінде, түрлі бояғыштар, жасанды каучуктер мен жуғыш заттар, талшықтар, инсектицидтер, присадкалар, пластмассалар сияқты өнімдер алуда қолданылады.

Сонымен қатар риформингтің жанама өнімі ретінде - сутекті газ түзіледі. Оның қолданылуы мұнай өнімдерін гидротазалаудың өндірістік процестерін кеңінен дамытты [1] .

1. 4 Процестің шикізаты

Каталитикалық риформинг шикізаты ретінде қайнау температурасы 60 °С және одан жоғары, ал соңғы қайнау температурасы 180 °С жоғары емес бензин фракциялары қолданылады. Қайнау температурасы 60 °С төмен жеңіл бензиндерді риформингтеу тиімсіз, себебі бұл фракция құрамында ароматты көмірсутектерге айналатын цикландар да, алкандар да жоқ, тек көміртек атомының саны алтыдан төмен газға айналатын көмірсутектер ғана бар. Бұл фракциялар газ шығымын арттырып, қондырғыға күш түсіреді, әрі газ түзілуге сутек шығындалады.

Қайнау температурасы 180 °С жоғары фракция процесс барысында қолданылатын катализаторда кокстің жиналуын арттырады, нәтижесінде оның жұмыс істеу уақыты қысқарады.

Қондырғының міндетіне байланысты әр түрлі аралықта қайнайтын бензин фракциялары қолданылады. Жоғары октанды бензин алу үшін 85-180 °С және 105-180 °С аралығындағы фракциялар алынатын болса, жеке көмірсутектер, мысалы бензол алу үшін - 60-85 °С, толуол - 85-105 °С, ксилол алу үшін - 105-140 °С аралығында фракциялар қолданылады. Бірден ароматты көмірсутектер қоспасы мен жоғары октанды бензин алуға 62-180 °С аралығында қайнайтын фракциялар пайдаланылады.

Октан саны 95-100 болатын жоғары октанды бензиндер өндірісінде каталитикалық риформингке шикізат ретінде бастапқы қайнау температурасы 105°С-тен жоғары болатын фракцияны қолданған дұрыс, себебі риформинг бензинімен қатар сутектің шығымын артыруға мүмкіндік береді. Шикізаттың көмірсутектік құрамы риформинг бензинінің шығымына және ондағы ароматты көмірсутектердің мөлшеріне, сонымен қатар сутектің шығымы мен реакцияның жылу эффектісіне де әсер етеді.

Құрамында күкірт немесе шекаралық емес көмірсутектері бар екінші қатарлы бензиндері бар шикізатты қолдануда каталитикалық риформингі кезінде катализатор тез уланады. Сондықтан, каталитикалық риформингтің алдында мұндай шикізатты гидротазалаудан өткізу керек.

Риформинг үшін шикізаттың қайнау басының қажетті температурасын анықтау барысында экономикалық көрсеткіштерді де ескеру керек. Кең тікелей өңделген фракция (С 5 -193 0 С) кезінде риформинг - бензиннің шығуы 82-193 0 C фракциясының риформингімен салыстырғанда 2, 5 % төмен; сонымен қатар, шикізат бойынша өнімділігі 44 % өседі.

Бензиннің қажетті мөлшерде шығуына кең бензиндік фракциялардың риформингі кезінде қол жеткізіледі. Егер көп мөлшерде сутегі алу қажет болып, бензиннің шығуын 0, 9-1, 0 % қысқартуға болатын болса, риформинг алдында шикізатты жеңіл және ауыр фракцияларға бөліп алу қажет. Бұндағы жеңіл фракцияны 20-25 ат, ал ауырлауын 30-35 ат жағдайында риформингке ұшыратады.

Қандай октандық санымен риформинг - бензин алу қажеттігіне байланысты бензин мен шикізаттың қайнау соңы температуралары арасындағы айырмашылық 17-25 0 С аспауы керек. Риформинг - бензиннің қайнау соңы температурасын шикізаттың қайнау соңы температурасымен емес, - 90 % қайнап біткендегі температурасымен салыстыру қажет. Октанық саны 98-100 бензин алынған кезде бұл айырмашылық 44 0 C құрайды; октандық саны аздау болғанда бұл айырмашылық төмендейді [1] .

1. 5 Процестің негізгі технологиялық параметрлері

1. 5. 1 Температура

Процестің температурасы 470-525 ºС шамасында. Процестің негізгі реттеуші параметрі - реактордың ауыз жағындағы температура.

Каталитикалық риформингке қатысты температураның жоғарылауы ароматты көмірсутектердің қалыптасуына себеп болады және кері реакцияның өтуіне, сонымен қатар, нафтендік көмірсутектердің кейбір изомерлерінің гидрокрекингке оңай шалдығатын парафиндік көмірсутектерге айналуына қарсы тұрады. Каталитикалық риформинг үрдісіндегі температураның жоғарылауы әсерінен тұрақты бензиннің шығуы да азаяды және циркуляцияланатын газдағы сутегі концентрациясы төмендейді. Бұл жоғары температура кезінде гидрокрекинг рөлінің жоғарылауымен түсіндіріледі. Температура жоғарылыған сайын жеңіл көмірсутектер - пропан, н-бутан және изобутанның шығуы да артады. Сонымен қатар, бензиндегі ароматты көмірсутектер көбейіп, оның октандық саны артады. Нәтижесінде сутегінің қалыптасуы мен бензиннің қаныққан бу қысымы ұлғаяды, бензиндегі 100 ˚C қайнайтын фракциялар да көбейеді.

Алайда температураның өсуімен катализатордың кокстенуі де тездейді. Сөйтіп, каталиттік риформингке температураны таңдауды технологиялық режимнің басқа параметрлерімен үйлестіру қажет [2] .

1. 5. 2 Қысым

Жоғары қысым катализатордың ұзақ мерзім бойы жұмыс істеуін қамтамасыз етеді, себебі қысымның көтерілуімен катализатордың кокстенуі және оның күкірттенген, басқа да улы заттармен улануына сезімталдығы азаяды. Қысымның жоғарылауы (2-4 МПа) гидрокрекинг пен деалкилдену реакцияларының жылдамдығын арттырады, мұндағы тепе - теңдік парафиндердің қалыптасуы бағытында жылжиды.

Cутегінің жұмысшы қысымының және сәйкесінше, парциалды қысымының төмендеуі - парафиндік және нафтендік көмірсутектердің ароматизациясы дәрежесінің жоғарылауына әкеледі. Қысымның төмендеуі нафтендік көмірсутектердің дегидратациясы мен парафиндердің дегидроциклизациясы дәрежесін көтереді, сонымен қатар, гидрокрекинг пен деалкилдану жылдамдығын төмендетеді. Бұл сутегінің және құрамында жоғарғы октандық санымен ароматты көмірсутегісі көп тұрақты бензиннің шығуын ұлғайтады. Дегенмен, қысымның төмендеуінің жағымсыз жағы да ол - катализатордың (платиналық) тез кокстенуі. Нәтижесінде катализатордың белсенділігі төмендеп, жиі регенерация жасау немесе катализаторды айырбастау қажеттілігі туады [2] .

1. 5. 3 Шикізат берудің көлемдік жылдамдығы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz