Балмұздақ сақтау тоңазытқыш қондырғысын жобалау: компрессор цехы мен сақтау камерасының техникалық-экономикалық негіздемесі

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 107 бет

Таңдаулыға:

Мазмұны

Аннотация

Нормативтік сілтемелер . . .

Анықтамалар . . .

Белгілер мен қысқартулар . . .

Кіріспе . . .

1. Технико экономикалық негіздеу . . .

2. Аналитикалық шолу . . .

2. 1. Балмұздықты өндірудің техникалық сызбасы және аппаратары . . .

2. 2. Балмұздақ қоспасын арналған сүтті алғашқы өңдеу . . .

2. 3. Механикалық салқындатқыштар . . .

2. 4. Поршенді компрессордың түрлері . . .

2. 5. Балмұздақты өңдеу технологиясындағы компрессорға жалпы сипаттама . . .

2. 6. Патенттік әдіс . . .

3. Техникалық бөлім . . .

3. 1. Есептеу режимін қабылдау . . .

3. 2. Жылуағындарды есептеу . . .

3. 3. Құрылымдық қоршаулардан келетін жылуағындар есептеу . . .

3. 4. Тоңазытып өңдеу барысында өнімнен бөлінетін жылуағын . . .

3. 5. Эксплутациялық жылуағын . . .

3. 6. Тоңазыту қондырғысына жылулық жүктемені есептеу . . .

3. 7. Тоңазыту қондырғысының түрі мен суыту жүйесін таңдау . . .

3. 8. Тоңазыту қондырғыға жұмысшы денені таңдау . . .

3. 9. Компрессорды және жылуалмастырғыш аппараттарды есептеу және таңдау . . . .

3. 10 Негізгі және қосымша қондырғыларды қабылдау . . .

3. 11Жылуалмастырғыш аппараттарды құрылымдық және беріктікке есептеу.

3. 12 Энергетикалық есептеме . .

3. 13 Тоңазыту қондырғыларын автоматтандыру жүйесі.

4. Архитектуралық құрылыс бөлімі . . .

4. 1. Негізгі объектінің таңдалған конструкциясын негіздеу . . .

5. Еңбекті қорғау және тіршілік қауіпсіздігі . . .

5. 1. Өндірістік бөлмелерді желдету . . .

5. 2. Метрологиялық жағдайлар . . .

5. 3. Жарықтандыру . . .

5. 4. Еңбекшілерді дәрігерлік және тұрмыстық тазалық сақтау бойынша

жұмыстар өткізу . . .

5. 5. Жеке қорғаныс құралдары . . .

5. 6. Технологиялық процестерді жүргізу, жабдықтарды іске қосу кезіндегі

қауіпті және зиянды өндірістік факторлар . . .

5. 7. Өрт қауіпсіздігі . . .

5. 8. Өрттен қорғау жүйесіне қойылатын талаптар . . .

5. 9. Алғашқы медициналық көмек . . .

6. Қоршаған ортаны қорғау . . .

6. 1. Ұсынылған экологиялық зияндылық есебі . . .

6. 2. Табиғаты қорғау шаралары . . .

6. 3. Өндірістің қауіп категориясы . . .

7. Экономика . . .

7. 1. Жобаланатын өндірістік цехының қуатын негіздеу . . .

7. 2. Жобаланған объектінің кұрылысына күрделі шығындарын есептеу . . .

7. 3. Еңбек ақы мен еңбекті ұйымдастыру мәселелері . . .

7. 4. Өнімнің өзіндік құнын есептеу

7. 5. Жобаланатын объектінін экономикалық тиімділігін есептеу . . .

8. Бизнес жоспар . . .

8. 1. Аннотация . . .

8. 2. Түйін . . .

8. 3. Кәсіпорынның сипаттамасы . . .

8. 4. Менеджмент . . .

8. 5. Өнімнің сипаттамасы . . .

8. 6. Маркетинг жоспары . . .

8. 7. Өндірстік жоспары . . .

8. 8. Ұйымдастырушылық жоспар . . .

8. 9. Қаржылық жоспар . . .

8. 10. Жұмыстардың орындалу тізбесі . . .

8. 11. Жобаның тәуелділігін таңдау . . .

Қорытынды . . .

Қолданылған әдебиеттер . . .

Қосымшалар . . .

АННОТАЦИЯ

Дипломдық жобаның тақырыбы: “Балмұздақ сақтайтын тоңазытқыш қондырғысын жобалау”.

Жобаның мақсаты Шымкент қаласында тоңазытқыш қондырғысының компрессор цехының құрлысын мен сақтау камерасын жобалау.

Жобада компрессор цехының және сақтау камерасының жоспары, құбыр-желілерінің аксонометриясы, жылу алмастырғыш аппараттардың сызбасы және келесі есептер көрсетілген: негізгі және қосымша жабдықтарды таңдау және жылулық есебі, жобаланатын цехтағы процестің есебі.

Еңбекті қорғау және қоршаған ортаны қорғау туралы сұрақтары қарастырылған және экономиканың тиімділік, бизнес жоспар және цехтың құрлысының техникалық мүмкіндіктері туралы қорытынды жасалды.

Дипломдық жоба 1 беттен, 10-суреттен, 3 сызбадан, 8 бөлімнен тұрады.

Негізгі сөздер: жылуалмастырғыш жабдықтар, жылу тұйықтағыш материалдар, тоңазыту айналмасы, критикалық температура, температура бағаналары, тоңазытқыш агент, сақтау камерасы және т. б.

АННОТАЦИЯ

Тема дипломного проекта: Холодильное обарудования для хранения мороженого.

Цель проекта: спроектирование компрессорного цеха холодильного обарудования и камер для города Чимкента.

В проекте план компрессного цеха и камера хранения, аксонаметрия систем труб, чертеж теплообменника и показание следующего расчета: выбор главных и вспомогательных обарудования и теплового расчета, расчет проектированного цеха.

Рассмотрены вопросы об охране труда, окружающей среды и эффективность экономики, бизнес план и был сделан результат о технических возможностях цеха.

Дипломный проект состоит из 106 страниц, из 10-й рисунков, из 3-х чертежей и 8-й частей.

Термины: теплообменные обарудования, тепло изаляционные материалы, кретическая температура, холодильный агент, камера хранения и др.

SUMMARY

The theme of the project: “ Refrigerating apparatus projecting for storing ice- creams ”.

The aim of the project: planning of storing camera and structure of refrigeration apparatus in Shmkent town.

The plan of the storing camera and compressor plant, the acsonometry of pipelines, graphics of heat changing apparatus and the following calculations are shown: the heat calculation and choice of main and additional equipments, the process calculation of projecting plant.

Problems of labor and environment protection are considered and the conclusion of the economic efficiency and business plan, the technical possibilities of plant structure is made.

The diploma project consists of 1 page, 10- pictures, 3 graphics and 8 parts.

Main terminology: heat changing equipments, heat materials, refrigeration circle, critical temperature, temperature columns, refrigerator agent, storing camera and etc.

НОРМАТИВТІК СІЛТЕМЕЛЕР

Берілген дипломдық жобада төмендегідей нормативті сілтемелер бар:

- МЕСТ 12. 2. 003 -74 - өндірістік қондырғылар жалпы қауіпсіздік талаптар.

- МЕСТ 18963-73 - табиғи су.

- МЕСТ 12. 1. 013-78 - электроэнергия талаптары .

- ҚНжЕ 11-В-62 - құрылыс нормалары мен ережелері .

- МЕСТ 6492-76 - компрессорларды түрлері қойылатын талаптар .

- ҚНжЕ 2. 04. 05 - 86 - ауаны баптау, желдету, жылыту талаптары .

- ҚНжЕ 2. 04. 06 -87 - сыртқы ауаның есептемелік параметрі.

- ҚН ж Е 2. 05. 07 - 86 - жылутұйықтағыш материалдардың жылуфизикалық қасиеттері.

- ҚНжЕ 2. 04. 05 -86 - өнімнен бөлінген энтальпия.

- МЕСТ 27575-87 - жалпы өндірістік ластау мен механикалық әсерлерден қорғауға арналған ерлер кеудешесі.

- МЕСТ 12. 4039-78 - механикалық әсерлерден су мен сілтіден қорғауға арналған арнайы киім.

- МЕСТ 12. 1. 003-76 - шуды пәсейту.

- ҚНжЕ 11-12-77 - шудан қорғану талаптары. АНЫҚТАМАЛАРФрезер - балмұздақ қоспасын фрезерлеуге арналған аппарат. Фрезерлеу - балмұздақты көпсіту. Мұздық - мұзбен салқындатылатын тоңазытқыш. Криоскопиялық температура - мұздың пайда болу алдындағытемпература. Конденсатор - конденсаторда компрессорден келген тоңазытқыш агент буы қаныққан күйіне дейін салқындатылып, сұйық күйге өтеді. Буландырғыш - тоңазытқыш машинаның негізгі бөліктерінің бірі. Буландырғышта мұздатылатын ортадан келетін жылудың әсерінен тоңазытқыш агент буланады. Бұдан кейін ол компрессордің көмегімен сорылып алынады. Регенеративті жылуалмастырғыш - Регенеративті жылуалмастырғышта ресиверден реттегіш вентильге бара жатқан сұйық тоңазытқыш агентпен буландырғыштан шыққан бу күйіндегі тоңазытқыш агент арасындағы жылу алмасу процесі өтеді. Насос - тұздықтың, судың және тоңазытқыш агенттің циркуляцияжасауын қамтамасыз етеді. Май бөлгіш - майдың тек белгілі бір бөлігін ұстап қалатын болған соң одан өткен май жылуалмастырғыш аппаратпен арнайы ыдыстарда жиналады. Компессор - газдың қысымын арттырып оны керекті жеріне жеткізетін машина. Тоңазыту айналмасы - термодинамикалық айналма, тоңазыту машинасында жасанды суықты алу үшін қолданылады. Суыту - затты криоскопиялық температурасынан төмен емес -температураға дейін салқындату.

БЕЛГІЛЕР МЕН ҚЫСҚАРТУЛАР

Берілген дипломдық жобада кейбір белгілер мен қысқартулар бар:

КМ - компрессор

КД - конденсатор

Б - буландырғыш

РЖА - регенеративті жылуалмастырғыш

МБ - май бөлгіш

СБ - сұйық бөлгіш

АР - циркуляциялық ресивер

СР - Сызықтық ресивер

ДР - дренажды ресивер

РВ - реттегіш вентиль

СН - су насосы

ТН - тұздық насосы

АЫ - аралық ыдыс

% - пайыз

0 С - градус цельсий

М 3 - метр куб

М - метр

кВт - киловат

кПа - килопаскаль

т - тонна

мин - минут

сағ - сағат

мг - миллиграмм

кг - килограмм

МЕУЛ - мемлекеттік үлгі

Тәул - тәулік

г/см 3 - грамм сантиметр куб

град - градус

м/с - метр секунд

лк - электр қуаты

В - ватт

атм - атмосфера

Гкал - гегакалория

мПа - мегапаскапаль

ШМК - шекті мүмкіндік ластануы

т. б. - тағы басқа

КІРІСПЕ

Қазақстан Республикасының Президенті Нұрсұлтан Әбішұлы Назарбаев Қазақстан халқына жолдауында айтқан болатын: “Біздің шағын және орта кәсіпкерлікті дамытудың түбірінен жаңа идеологиясын түзуіміз қажет. Біз кәсіпкерлік ортаның бастамашылығын іске асыру үшін қолайлы жағдай түзуіміз керек.

Әрбір іскер қазақстандық осы ортаға кіріп инновациялық экономикадағы өз орнын табуға тиіс.

Қазақстандықтардың бастамашылығына кең өріс ашу үшін жағдай жасалды, кәсіпкерлер ендігі жерде осы мүмкіндіктерді пайдалана білуі керек. Мысалы: Жапония, Германия, Бельгия, Италия сияқты елдерде шағын және орта бизнес олардың барлық кәсіпорындары санының 90% астамын құрайды, көптеген дамыған елдерде олар жалпы ішкі өнімнің 50% - дан астамын береді ” [1]

Ғылымның алдында тұрған басты мақсат өндірістің техникалық-экономикалық көрсеткіштерін, сапасын және шығарылатын өнімдердің бәсекелестігін жоғарылату. Ол мақсатты мына бағытта іске асыруымыз керек: жұмыс істеп жатқан технологиялар мен жабдықтарды дамыту, жаңа өндіру әдістерін және кешенді автоматтандырылған процестерді енгізу. Жаңа техника мен технологияны енгізудің ең басты тетігі - шығарылатын өнімнің сапасы мен одан түсетін пайдасы. Ғылыми - техникалық зерттеулердің жетістіктерінің экономикалық эффектісі - табыс көлемін арттыру және еңбек шығынын азайту. Егер ғылыми - техникалық даму мына төменгі талаптарды қамтамасыз етсе, экономикалық эффектіге жетеміз.

- өндірістің негізгі өнімдеріне шикізаттың шығынын азайту және өнімнің шығымын арттыру;

- шикізатты кешенді қолдану, өнімнің түрлерін көбейту және қалдықтарды тиімді жолмен пайдалану; - шығарылатын өнімнің сапасын және пайдалану дәрежесін, яғни қасиетін арттыру;

- жабдықтардың өнімділігін және пайдалы әсер коэффициентін арттыру;

- өндіріске еңбек, материал және энергия жұмсалуын азайту;

- шикізатты және дайын өнімді өңдеудегі, сақтаудағы және тасымалдаудғы шығынын азайту;

- өндірістегі экологиялық жағдайды жақсарту.

- ТЕХНИКО ЭКОНОМИКАЛЫҚ НЕГІЗДЕУ

Балмұздақ өндірісінің дамуы балмұздақтың түрлерінің көбеюіне, тұтынушылардың түрлі сұраныстарына және балмұздақ сапасының жақсаруына және жаңа технологиялар мен техниканың қолдануына байланысты.

Соңғы он жылда өндіріс орындардың дамуы әжептеуір байқалады. Оған балмұздақ өндірісінің техникалық қайта жабдықталуы, жаңа техника мен технологияларды енгізілуі, тұтынушылардың сұранысын қанағаттаңдыру себеп болып тұр.

Жобаланатын өндіріс орны құрылысы Шымкент қаласында жобаланды.

Жобаланатын өндіріс орны мамандар мен білікті жұмысшылардан тапшылық көрмейді, себебі Шымкент қаласында «Төменгі температуралар техникасы және физикасы» инженер механик және инженер технолог мамандарын дайындайтын жоғары және арнаулы кәсіби орта оқу орындары бар.

Шымкент қаласында сиымдылығы 1000тонна балмұздақ сақтау камерасын жобалау мына мәселені шешуге бағытталған:

- жаңа жұмыс орындарымен қамтамасыз ету және халықтың әлеуметтік жағдайын жақсарту;

- тұтынушыларға сапасы жоғары балмұздақ түрін ұсыну.

Кез келген ғимаратты соғу алдында соғу аймағының географикалық рельефін, электр қуатымен қамтамасыз ету, тасмалдағыш құралдардың, телекомуникацияның, су ресурстарының жер асты суларының, соғу жұмыстарын жүргізу үшін еңбек ресурстарының және жобаланып жатқан ғимараттың эксплуатациясын ескеру қажет. .

Цехтың жарықтануы трансформаторлық подстанция арқылы қалалық электр жүйесінен тартылады.

Цехтың жұмысы үшін қажетті су мөлшері жер асты суларынан және су қоймаларынан қалалық су жүйелерінен алынады.

Цехқа қажетті шикізаттар аудандық автокөліктермен, жүк машиналарымен немесе темір жол желісімен тасмалдануына болады.

Цехты соғу үшін қалалық соғу организациялары немесе студенттік соғу отрядтарын жұмылдыруға болады.

Дайын өнім Шымкент және т. б. қалалардағы шағын және ірі сауда орындарына тасмалданады.

Ғимарат құрылысын жылумен қамтамассыз ету жылу жүйесінде немесе қазандық шаруашылығы қарастырады. Олар болмаған кезде өзінің қазандығы қарастырылады.

Балмұздақ өндірісінің қарқындатудың негізгі бағыты суықты өндірудің әдістерін жаңарту, балмұздақты және суықты өндіру операцияларын толық механикалаңдыру және автоматтандыру болып саналады. Балмұздақты және суықты өндірудің қазіргі әдістерін қолдану нәтижесінде технологиялық процесстер мен дайын өнімдердің сапасы артып, өнімнің өзіндік құны төмендейді.

2 АНАЛИТИКАЛЫҚ ШОЛУ

2. 1 Балмұздықты өндірудің техникалық сызбасы және аппараттары

Балмұздақ шығару өнеркәсібінде 2 негізгі техникалық схеманы қолданады: ағымдағы сызықты және үздікті процесс арқылы кіші өнімділік сызғында.

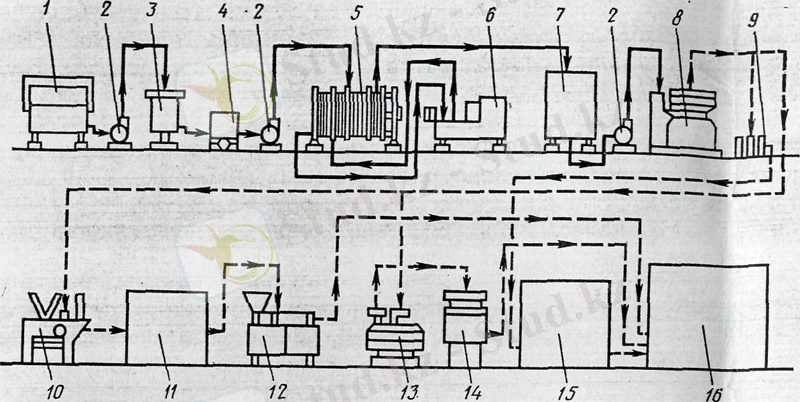

Сурет-1.

Бірінше процестегі сызбадағы ағымды сызықта араласпаларды дайындайды.

Араласпаларды араластырушы ванналарда дайындайды. Барлық шығарылатын компаненттерді сұйық жағдайға жеткізеді немесе құрғақ ретінде суда не сүтте ерітілген түрде қолданылады жиірек араласпаларды сұйық компаненттер мен жартылай фабрикаттер арқылы автоматтандырылған сызықта дайындайды. Сұйық компаненттер автоматты салмақ өлшегіш бунктерге жіберіледі, сосын белгіленген мөлшерде екі араласпалық резервуар жіберіледі. [2, 3]

Бұл үш зат та циклограмиада жұмыс істейді. Ол үздіксіз араласпаны тазартып, дайындап отырады. Рецепт пен дайындықтағы берілгендер арнайы рецептік бағдарлама құрылысы арқылы басқарылып отырады.

Жартылай фабрикаттар арқылы араласпа дайындау әдісінде сүтті, қаймақты балмұздақ пен бірнеше рецептегі пломбир жасап шығарады. Жартылай фабиркат пен қант араластырушыға беріледі, мұнда ол салмақтың резервуарларда су немесе сүт түседі. Фильтрден (3) кейін араласпа жылы өңдеуге жіберіледі. Араласпа пастеризациясы микроорганизімнің өмір сүруін тоқтату үшін жасалады. Пластикалық пастерзациялар құрылғанда араласпа 85 0 С 50 секунт аралығында тұрады ұзақ пастерлеу ванналарында және жылан тәрізді пастерзацияларда араласпа тура осы температурада 20-30 мин. тұрады. Бактериялардың жоғары көбеюіне байланысты пастеризация температурасын жоғарылатып қолды. Автоматтандырылған пластикалы пастерлік суытқыш құралдардағы үздіксіз пастеризацияда өңделген араласпа талапқа сай микроорганизімнен тазартылады. Бұл пастеризацияның температурасы 45-50 0 С сорғыш, арқылы араласпаны жайлап араластырып теңестіруші бөшкеге фильтр арқылы өткізеді. Дұрыс аралыспаған майлылығы жоғары араласпаның соңғы процессінде май құрамы өте жоғары болады. Бұл суытушы аппарыттың қызметінің бұзылуына алып келеді. Пастерленген араласпа гомогенизацияға жібріледі. [4, 7]

Араласпа гомогенизациясын балмұздақтың құрылымын жақсарту үшін қолданады. Гомогенизатор (6) арқылы өткен майлы жарылып, біркелкі өлшемге ие болады. Гомогенизацияның әсеріне араласпаны сақтау кезінде май бетіне шығып кетпейді және май дақтарын болдырмайды. Араласпаларды 60-80 0 С, 7, 5-9 МПа қысымда пломбирлік араласпа үшін, 10-12, ГМПА кілегейлі және 12-5-15, 0 сүтті түрінде қолданылады. Бұл майлы көпіршіктердің өлшемін кішірейтеді. Гомогенизациямен аралыспалардағы майлы көпіршектердің көлемі 2 мкм-нан үлкен болмауы керек.

Балмұздақ шығару өнеркәсібіндегі гомогенизаторлар жоғары қысымды үш пунжерлі сорғыш пен гомогенизирлеуші бөлшектен тұрады. Майлы көпіршіктер фильтрлік ыстық араласпа ұзын дөңгелік тәрізді щель мен клапан арасынан және гомогенизирлеуші бөлшек өткен соң майланады. Қысым мен аралыспаның қимыл жылдамдығы әсер етеді.

Гомогенизирленген араласпа пластинкалық жылу араластырғышқа 5 өтіп, сол жерде суыйды. Сүтті және кілегейлі араласпаның температурасы 2-4 0 С, ал пламбирдікі 8 0 С.

Гомогенизация мен пластикалық жылу алмастырғыштан өткен араласпа ұлғайту және сақтау резервуарына өтеді. Ұлғайту процессі 3-8 0 С температурада бірнеше сағатқа созылады. Қыздырудың нәтижесінде майлы көпіршектер біртегістеледі, содан соң мұздатудың арасында май кристалданады фризердегі араласпадағы майдың біркелкі басуы үшін мұздату толығымен жүзеге асырылуы тиіс. Кристалдану процесінде кейбір жылу мөлшері бөлініп шығады, сол себепті араласпаның даму резервуарында жылу оқшауландырылады. Кейбір өнеркәсіптерде араласпаны дамыту арнайы келген дамытқыш ванналарында жүргізіледі.

Сүттің ақуыздары мен кейбір стабилизаторларды дамыту процесінде бұларды сумен абсорбцияландырып алады гидратрациялық су түрінде байланыстырылады. Аралыспаның бір-бірімен байланысуы жоғарылайды, ал бұл фризерде мұздатылған кристалды мұздардың пайда болуын төмендетеді. Дайын болған араласпаға желатин қосамыз, бұл дамыту прцессі технологиялық процесстің міндетті сатысы болып табылады. Резервуарда тұрады араласпа фризерге өтеді. Содан соң фасафкаға өтеді. Балмұздақ өнімінің салмағын анықтау үшін оларды металл жельзада немесе полиэтиленеді төсеніші бар картонды бағыттайды [6]

Өнімді Фасовикан, орауды және жинақтаудағы балмұздақты фасовикалауы әр түрлі ағымды сызықарда жүргізіледі.

Вафельді стакандағы балмұздақты дайындау үздіксіз әсерлі фризерден, фасовикалау автоматынан, мұздатқыш аппараты мен балмұздақты орау автоматынан тұратын сызықта жүргізіледі [7]

Балмұздақты фризерден фасовикалау автоматының бунктеріне бағыттайды. Автоматты іске қосу кезінде стакандарды беру механизмін магазиннен ажыратады және стаканды конвейерге береді. Стакан дозатордың пасадкасы арқылы тоқтатылып, оған балмұздақ құйылады. Фасовкалау автоматының дозалары электр магнитті құлыппен қосылған, стакан болмаса балмұздақ құйылмайды.

Толтырылған стакандар жүктелгіш құрылғыға жіберіледі, бұл жерден тартқыш арқылы конвейерге қосылады. Мұздатқыш аппарат камерасынан өткен балмұздақтар жүктегіш конвейер арқылы орағыш автоматқа жіберіледі. Қағаз ленталар рулоны 146 мм ұзындықта қырқылады, арнайы орағыш арқылы конус тәрізді оралады.

Беруші механизмнің таяқшалары стакандағы балмұздақпен бірге айналдыру таяқшарына беріледі, мұнда конусты қағаз жоғарғы және төменгі жиегіне жапсырылады. Сызықтың өнімділігін фасовкалау автоматының арнайы құрылғысы арқылы реттеп отырады.

Вафельдегі брикетті балмұздақты өндіру формалау - рцальді машинаға қосылған, мұнда балмұздақ батандарын тік төртбұрыш формасына келтіріледі. Мұздатқыш брикеттерге айналдырып, брикетті өзінің қағазына орау үшін оралғыш автоматына жібереді.

Эскимо өнімін шығару үшін арнайы айналмасы бар эскимогенераторы ағымды сызықты пайдаланады.

Бұл сызықтың құрамына дозатор, айналмалы эскимогенератор, таяқшаларды қоятын механизм, түсірмелі - глазирлі айналма глазирлеуші құрылғы, транспортерлі жинақталуы машина бар.

Фризерде дозалардың көмегімен дайындалған балмұздақты эскимогенеризатор арқылы формаларға толтырады. Балмұздақты формаға салып қатыру мұздай мұздатқышта жүзеге асады арнайы формаға келтірілген эскимоға автоматты түрде ағаш таяқшалар қойылады.

Бұдан соң жылы мұздатқыш арқылы балмұздақты съемді-глазирлік айналма арқылы бұл формаларды алып, оны ваннада глазирлейді. Транспортер арқылы эскимо жинақтаушы машинаға жіберіледі, бұл жерде әрбір эскимо процессі арнайы қағаздарға оралады.

Дайын болған балмұздақтарды арнайы қораптарға салып контейнер мен -20 0 С төмен емес температурада гильзаны сақтау камерасында сақтайды.

Балмұздақ араласпасын мұздату. Бұл операция келешекте дайын болған өнімдегі микроорганизімдерді жою мақсатында жасалады. Балмұздақ араласпасын келесі технологиялық прцесс арқылы жүргізілді, пастерлеуден кейінгі, дамыту процесінде және фризирилеуде [2]

Өңделетін балмұздақ араласпасын пастерлеуден кейін әр түрлі мұздатқыштарда, сүт мұздатуында қолданылатын мұздатқыштарда мұздатады көптеген өнеркәсіптерде тегіс ОДД типіндегі суландырылған мұздатқыштар қолданылады.

Суландырғыш мұздатқыштардың өнімділігі сүтті араласпаларда сүттің өзін өңдеудегі өнімділігіне қарағанда 1, 5-2 есе төмендетеді, ал кілегей 2-3 есе төмендетеді. Бұл өнімнің қоюлығына байланысты. Жабық ағымды пластикалық мұздатқышта мұздату жиі қолданылады, қазіргі заманда автоматты ОПЯ-1, 2 ОПЯ-2, 5 пастерлеу-мұздату пластикалық құрылғысы қолданылады. Бұл балмұздақты пастерлеу мен мұздатуға арналған.

ОПЯ-2, 5 сызбасында к5-ОПА-1, 2 гомогенизоры пастерлеу мен регенерация ортасында орналасқан. Құрылғы 13, 5 м 2 ауданда орналасқан.

Ваннадағы араласпа фильтерленеді және теңестіруші бөлшегі түседі, мұнда реттеуіштің әсерінен араласпа әрдайым бір деңгейде тұрады. Сорғыш арқылы араласпа регенарация секциясына бағытталады, содан соң өткізіуші клапан арқылы 85 0 С пастерленген араласпа гомогенизаторға, содан соң ұстап тұрғышта тұрады [12-18] .

Шикізат аралыспа регенерация секциясынан пластикалық жылыу алмастырғышқа, содан соң сулы және рессольді мұздату секциясына өтеді, мұнда араласпа 2-ден 6 0 С дейінгі немесе 6-ден 10 0 С температурада мұздатылады.

Жылу өңдеуіштің режимі бұзылған жағдайда араласпа өткізгіш клапаны арқылы қайта өңдеуге қайтарылады.

Аралыспаның қатты қызып кетпеуі үшін рассольді секцияларда араласпа үздіксіз аралыстырылып отырады, содан соң ол теңестіргіш бөлшегі жіберіледі.

Балмұздақ араласпасын пастерлеу ванналарына немесе пастерлеу жыланшықтарында жүргізеді, содан соң оларды мақсатты түрде А1-ООЯ-1, 2 мұздатқышының пластикаларында мұздатады. Аппаратта температуралық пастерленген және 15, -20 0 С мұздатылған араласпалар келіп түсетін секциясы болады, және рассольді мұздату секциясы болады. Араласпа температурасы оның құрамына сай болады [19] .

Мұздатылған балмұздақ араласпасын дамыту және сақтау. Балмұздақ араласпасын вертикаль және горизонталь резервуарлар да дамыту үшін ұстап тұрады. Кіші өнеркәіптерде келген дамытқыш ванналар қолданылады.

РМВЦ-2 және РМВЦ-6 цилиндерлдік вертикальды резервуарлар кеңінен таралған. Ал ағашты-талшықты пенопластамасса тұрады, бұл үш бағытта орналасқан. Жоғарғы және төменгі түбі сфералық формада болады. Корпустың төменгі бөлімінде люк орналасады, бұның қақпағы арқылы араластырғыштың валы өтеді. Араластырғыш электр двигателі мен редукторы люктің қақпағына жапсырылған. Араласпа көпіршікті түтік арқылы резервуарға құйылады. Араласпа дейгейі максимальды деңгейдігі сигнализатор арқылы деңгейін анықтауышы арқылы өлшемдегі. Кран арқылы араласпа резерувар түбіне құйылады [5] .

Дамыту процесінде араласпа 3-8 0 С температурада біраз уақыт тұрады қосымша жыланшықта сұйықтықты мұздату цикруляциясы арқасында резервуардағы араласпаның температурасы бірқалыпты болып тұрады, бұл резервуардың ішінде орналасқан.

Дайын балмұздақ сапасы ең басты оның қаншалықты дұрыс фризерленуіне байланысты. Фризерлеу сипаттамасы кристалдау жылдамдығына, кристалдар өлшемі мен оның көпіру сатысына байланысты.

Сүтті балмұздақтың көпіргіштігі 50% кем болмауы керек, ал пламбир мен кілегейлі балмұздақтыңкі 60% кем болмауы керек. Кристалдау жылдамдығы мен кристалдар өлшемі цилиндор фризердігі араласпаның араласу интенстивтілігі мен фризерум температурасына байланысты, бірақ кристалдары мен балмұздақ көпіршігінің берілген сатысын тек қана жақсы фризерлеу жұмысы танықтайды.

Фризерумді оның әсер ету приципіне байланысты үздіксіз фризерлеу мен кезеңдік әсерлесу арқылы жүргізеді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz