Табиғи көмірсутек газдарын алғашқы өңдеудің физикалық әдістері: механикалық тазалау, кептіру және аминді тазалау

МҰНАЙ МЕН ГАЗДЫ АЛҒаШҚЫ ӨҢДЕУ

V тарау.

ТАБИҒИ КӨМІРСУТЕКТІ ГАЗДАРДЫ ӨҢДЕУДІҢ

ФИЗИКАЛЫҚ ӘДІСТЕРІ

5. 1 Газдарды өңдеуге дайындау

Табиғи және ілеспе мұнай (яғни мұнай төтел) көмірсутек газдары отын және мұнай химиясының шикі затын өндіруде өте құнды шикі заттарға жағады. Бұл газдарды алғашқы өңдеудің негізгі өнімдері - газ бензині, сұйытылған және құрғақ газдар, техникалық жеке көмірсутектері: пропан, н-бутан, изобутан, пентан. Табиги және ілеспе мұнай газдарын газ өңдеу зауыттарында мұнай және газдардың үлкен кеніштерінде орналасқан, іске асырады.

Өнімдердің сапасын арттыру және газ өңдеу зауыттарының құрал-жабдықтарын пайдалану жағдайларын жақсарту мақсатында, көмірсутекті газдарды механикалық қоспалардан (қалқып жүрген шаң, құм, газ құбырының өнімдерінің бөлшектерінен және т. б. ) алдын-ала тазалайды, құрғатады және одан Кейін күкіртті сутегінен және көміртегінің қос оксидінен тазалайды.

Кен орындарында мұнай төтелдерден жоғарғы, орта және төменгі қысымды баспалдақтарға түседі, мұнда қысымның күрт төмендеуінің нәтижесінде одан еріген газдар бөлінеді де газ өңдеу зауытына жіберіледі. Мұнай одан әрі резервуарларға "беріледі, мұнда одан судың негізгі бөлігі бөлінеді де тұрақтандыруға жіберіледі, яғни жеңіл компоненттерді бөлуге: этанды, пропанды, бутандарды және аздап пентандарды. Тұрақтанған мұнайды мұнай өңдеу зауытына айдауды, ал тұрақтанудан бөлінген газдар газ өңдеу зауыттарының шикі заты болады.

Мсханикалық қоспалардан тазалау Табиғи газдарды механикалық қоспалардан тазалауды негізінен механикалық құралдар көмегімен іске асырады. Газ тазалауды құрғақ және ылғалды әдістерге бөледі. Құрғақ тазалауда құрғақ шаң ұстағыпттар қолданылады: циклондар, тұндырғыш аппараттар және электрофильтрлер. Циклондардың әсері, сыртқа тенкіш күшті, ласғанған газды жоғары жылдамдықпен аппаратқа жанама жолмен енгізудің нәтижесінде және оның одан әрі қозғалысы бұрында түрінде болған жағдайды пайдалануға негізделген. Тозаң сыртқа тепкіш күштің әсерімен қабырғасына лақтырылған төменгі тесік арқылы бункерге түседі, ал тазаланған газ ағымы циклонның орталық құбыры арқылы шығады. Тазалау коэффицненті тозаң бөлшектерінің мөлшеріне және циклон диаметріне байланысты. Сыртқа тепкіш күш, цнклон диаметрі аз болған сайын, көп әсер етеді. Тазалауға қажетті газ мөлшері көп болған сайын, 4-S-деп тұратын циклондар тонтарын, сандары оннан жүзге дейін жететін батарея тентес бір агреғатқа жиналған, пайдаланады.

Тұндырғыш цйлиндр тәрізді бос аппараттарда газ қозғалысының жылдамдығының күрт азаюының нәтижесінде, тозаң бөліпектері салмақ күші әсерімен түбіне қонады. Қысымның көтерілуімен тұндырғыштар газдардың тығыздығы және тұтқырлығы өседі, және сондықтан, бөлшектердің тұну жылдамдығы төмендейді. Тұндырғыш аппараттағы қатты бөлшектердің тұнуының оптималды жагдайы болып, қысымның азаюы және темпсратураның көтерілуі саналады.

Газды Тозаңнан тазалаудың ең тиімді әдісі электрсүзгіште тазалау болып саналады. Олардың әсері газды иондандыруға, яғни оның молекуласының оң және теріс иондарға ыдырауына, қарама-қарсы зарядталған электродтарға қозғалуына негізделген. Электродтар арасында потенциалдар айырмашылығының бірнеше мың вольтке дейін өсуімен иондар мен электрондар кинетикалық энергиясының күрт көтерілуінің нәтижесінде, олар кездескен молекулаларды иондарға ыдыратады да, газ толық қолданады. Мұндай жағдайда өткізгіш айналасында газдың әлсіз жарық шығаруы байқалады. Электродпен бірдей белгідегі иоидар баска тұндырғыш, оң полюспен қосылған электродқа жылжиды. Тозандалған газдағы теріс иондар жылжығанда тозаңға зарядын беріп, оларды тұндырғыш электродтарға бағыттайды. Шаң бөлшегі озінің зарядын түндырғыш электродқа береді және өзінің салмағының әсерінен шөгеді немесе сілкуден лақтырылады. Элсктрсүзгіштер жоғары кернеулі (40-70 кw) тұрақты электр тоғымен істейді. Тозаңның тоқ өткізгішігін көтеру және оның тұнуын жақсарту мақсатында газды ылғалдайды. Түтік және пластинка тәрізді электрсүзгіштер бар. Газдың булардағы тазалану дәрежесі 90-нан 9S% дейін жетеді.

Ылғал газтазалау тозаңдалған газ ағымының сүйықпен (минералды майы) тығыз контакта болуына негіздслген. Мұнда қатты бөлшектер сүйықпен ұсталады. Ылғалды газтазалауды жүргізу үшін скрубберлер, ылғалды циклондар, айналушы жуғыштар және г. б. қолданылады.

Газдарды кептіру. Су буы кемірсутектермен комплексті қосылыстар-гидрадтар (СН 4 ∙6Н 2 О; СН 4 ∙7Н 2 () ; С 3 Н S ∙ 1SН 2 О Н 2 S∙5H 2 0 және т. б. ) түзеді. Көмірсутек газдарының гндраттары қарға немесе мұзға ұқсаған ақ кристалдар, олар құбырды біген, компрессордың қызметін қиындатады. Олардың табиғи газда түзілуін, су буының сыбағалы қысымын гидраттың қаныққан буының қысымынан азайту арқылы, болдырмауға болады. Іс жүзінде табиги газдың ылғалдығын, оның шық нүктесі, ягни, су буының осы тсмпературадан төменгі мәнінде конденсациялануы (газдың шық түріндс бөлінуі) арқылы анықтайды.

Газдарды кептірудің біреше әдісгері бар. Олар газ көлемінің үлкеюіндегі дроссель эффсктісіне, газ көлемінің үлкеюіндегі сыртқы әсерді пайдалаиуға, антифризді бүркуге, газдан сүйық немесе қатты жұтқыштармен ылғалды жұтқызуға және т. б. негізделген. Газдарды кептірудің сұйық және қатты жұтқыштармен жүргізу әдістері ең көп тараған.

Көмірсутекті газдарды сұйық жұтқыштарды қолданып кептіру абсорбциялық процеске жатады, яғни, су буы еріткіштермен жұтылады. Алғашқы кезде отын газын кептіруге глицерин (1929ж. ), одан Кейін (1936ж. ) осы мақсатта екі этиленгликоль және үшэтиленгликоль және хлорлы кальций ерітіндісі қолданыла бастады.

Газды сұйық жұтқыштармен кептіру процесінің мәнісі мынада. Абсорбентің газбен цилиндр тәрізді аппаратында - адсорберде жанасуында, төменінен газ, жоғарысынан сұйық - адсорбент берілгенде, су буы адсорбентпен жұғылады. Абсорбер ішіне адсорбент пен газ арасындағы жанасуды жақсарту мақсатында қалқа табақшалар салынады. Процесті 20°С шамасындағы температурада және 2, 0-6, 0 МПа қысымда жүргізеді. Абсорбердің жоғарғы жағынан көшірілген газ, ал төменгі жағынан - суланған адсорбент шығады. Суланған абсорбент аппаратқа - десорберге суды айдау мақсатында түседі.

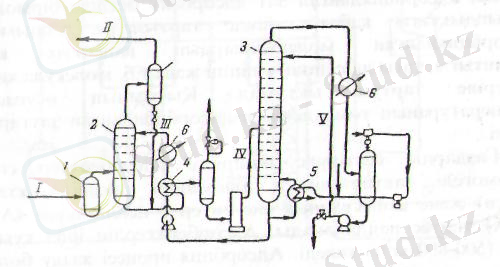

5. 1. - сурет. Газдарды гликольдермен кептіру қондырғысының жүйесі: І-скруббер; 2-адсорбер; 3-десорбер; 4-жылуалмастырғыш; 5-қайнатқыш; 6-тоңазтқыш.

Бұл процесті жоғары температурада, бірақ екіэтиленгликоль үшін 170°С және үшэтиленгликоль үшін 191°С жоғары емес температураларда жүргізеді, себебі, одан жоғары температураларда гликольдер ыдырайды. Десорбер, адсорбер сияқты цилиндр тәрізді табақшалы аппарат. Суланған гликоль, алдын - ала жылу алмастырғышта қыздырылғаннан кейін десорбердің ортасына беріледі. Оның жоғары жағынан су буы шығады, ол конденсатор-тоңазытқышта сұйылады және оның аз бөлігі десорбердің жоғарғы жағына сұйық ағын есебінде қайта беріледі. Десорбердің төменгі бөлігіне жылуды гликольдің аз бөлігін бу жылытқышында жылытып береді. Құрамында 1-5% мас. суы қалған регенсрациядан өткен гликоль жылу алмастырғышта - тоңазытқышта суытылады да адсорберге қайта беріледі.

Қатты жұтқыштармен газдарды кентіру адсорбңия құбылысына - қатты зат (адсорбенг) бетіне бу немесе сұйық фазаның компоненттерінің біреуінің концентрацпясының көбеюіне негізделген. Бұл компопенттерді адсорбент бетінде ұстап тұратын күш табиғатының мәні өзірше белгісіз. Ленгмюр теориясы бойынша қатты адсорбент беттерінде бос қалдық валенттігі бар аумақтар болады. Газ фазасынан абсорбцияланушы молекула беттің бос актив ортасына түссе, молекула газ фазасына ығыстырылмайды, керісінше, бетпен байланысады.

Абсорбцияның бастапқы кезінде активті орталар саны көп және бетпен байланыстағы молекула саны одан бөлінуші молекула санынан асық болады. Беттің түгел жабылуы орын алған кезде, газ молекуласының бос активті ортаға тартылу мүмкіндігі азаяды да, тепе-теңдік жағдай, абсорбция мен десорбция жылдамдығының теңесуі орын алады. Лэнгмюр теориясына сәйкес, абсорбцияланған зат адсорбент бетінде бірмолекулалық қалындықтағы қабат күйінде тартылады. Сонымен бірге, абсорбцияланған молекулалардың валенттік күштерінің жиынтығы, тағы да екінші, үшінші және т. б. молекула қабаттарын өздеріне тартуы ықтимал. Қысымның өсуімен және температураның төмендеуімен абсорбцияланған заттар мөлшері өседі.

Газдарды кептіруде өндірісте адсорбенгтер силикагель, алюмогель (актиптелінген алюмний оксиді), активтелінген боксит және молекулалық елегіштер - цеолиттерді 4А және 5А (NаА) типтес пайдаланады. Адсорбенттердің ішкі қуыс беттері өсік (500-S00м /г) келеді. Абсорбция процесі жылу бөліп жүреді және сондықтан, ол процесс кезінде қызады. Соңғы кездері молекулалық елегіштер, яғни цеолиттер, тек қана кептіру процесінде ғана емес, сонымен бірге басқа мұнай өңдеу және мұнай - химия процестерінде де көп қолдануда. Молекулалық елегіштер, яғни кристалды цеолиттер (кальцийдің, натрийдің және басқа металдардың суланған алюмосиликаттары) молекулаларды мөлшеріне қарап, талғамды абсорбциялау қабілеті жоғары заттар. Осыған байланысты кіші молекулалардың үлкен молекулаларға қарағанда оларда абсорбциялануы басымдау болады. Алюмогель немесс силикагель сияқты адсорбенттерге қарағанда, молекулалық елегіштердің кристалдық торларының мөлшері біркелкі болады және сондықтан, осы тесіктердің ішіне енуші молекулаларды үлкендерінен толық айырып алуға болады. Бұлардағы абсорбция процесі молекулалардың қоспасын, олардың мөлшерінс қарап, "елегендей" болғандықтан, оларды "молекулалық елегіш" деп атап кетті. Адсорбентті тандағанда оның газды кептіру мүмкіндігіне және газдың белгілі шық нүктесіне жеткізу мүмкіндігіне қарайды. Адсорбенттерді қолдану тәжірибесі корсеткендей, КСМ маркілі силикагельде газды кептіруді шық нүктесін теріс 53÷ теріс 57°С, глиназемде теріс 55°С, алюминий оксидінде теріс 61 ÷ теріс 66°С, жасанды NаА цеолитінде теріс 70 ÷ теріс 75°С дейін жеткізуді қамтамасыз етеді.

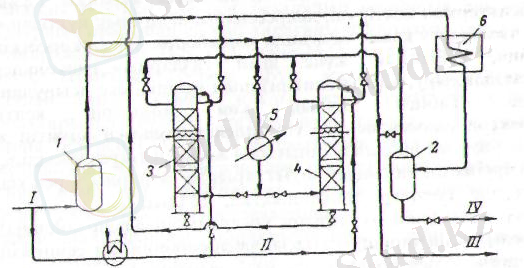

Газды кептіруді адсорбентпен толғырылған екі немесе үш адсорберлерде жүргізеді. Адсорберлердің біреуінде кептіру процесі жүргенде, басқасында адсорбенттің активтігінің қайта қалпына келуі (регенерациясы) жүргізіледі. Абсорбцияны 25-40°С температурада және 0, 2-0, 4 МПа қысымда жүргізеді. Адсорберден өтетін газдың ылғалдығы белгілі мөлшерден жоғары болғанда, адсорберді регенерацияға қояды. Газдың құрамындағы ылғалдың мөлшерін оның шық нүктесі арқылы анықтайды.

5. 2 сурет. Газдарды абсорбциялап кептіру қондырғысының жүйесі: 1 - аралық ыдыс; 2 - газбөлгіш; 3 және 4-адсорберлер; 5 және 6-тоңазытқыштар. Бағыттар: І-ылғал газ; ІІ-ыстық газ; III-құрғақ газ; ІҮ-конденсат.

Регенерацияға ауысқан адсорберге қүрғақ қыздырылған газ береді. Силикагельде, алюмогельде, активтелінген алюминий оксидінде және бокситте регенерацияны ІS0-200°С температурада, ал молекулалық елдегіштерде - цеолиттерде регенсерациялауды 310-370°С жүргізеді. Қысым барлық жағдайда атмосфералық деңгейде ұсталынады. Регенерациялау температураларының мұндай айырмашылығы молекулалық елегіштердің тесіктерінің майда болуымен және абсорбцияланған затқа түтіктік күштің үлкен әсерімен түсіндіріледі: абсорбцияланған молекуланы адсорбенпен болу үшін және оны бу күйіне өткізуге кон энергия жұмсалады.

Адсорбенттің регенерациясын су буының толық бөлінуі тоқтағанға дейін жүргізеді. Газды кептіру айналымы S, 12, 16 немесе 24 сағ. құрайды. Газды кептірудің санасын тұрақты сақтан тұру үшін жұтқыштың абсорбциялық сыйымдылығын толық пайдаланбайды - адсорберлерді бір айналымнан екінші айналымға ауыстырып отырады. Адсорбентті белгілі-бір уақыт пайдаланудан өткен соң (2-5 жыл) жаңасымен ауыстырады.

Соңғы кездері газдарды кептірудің қысқа мерзімді абсорбциялау процестері көбірек қолдану табуда. Абсорбция уақыты 1, 5-нан 10 мин. дейін, оны жоғары қысымда және нормальды температурада жүргізеді, ал адсорбентті регенерациялауды - атмосфералық қысымда және бастапқы температурада. Қысқа мерзімді абсорбцияда адсорбент есебінде силикагель қолданады.

Адсорберлер цилиндр тәрізді биіктігінің диаметріне қатынасы 2/1-ден 5/1 дейін аппараттар. Адсорбент бұларда тіректі торларға бір-бірінің аралары 1, 2 - 1, 5 м-ден орналастырылады. Газдың жүру жылдамдығы аппарат бойында 0, 1 - 0, 3 м/сек. құрайды. Газдарды адсорбенттермен кептіруді, депрессияны, яғни шық нүктесін 45°С-тан да төмендету қажет болғанда қолданады. Басқа көрсеткіштер бойынша, сұйықтық жүйе яғни газдарды гликольдермен ылғалсыздандыру, қатты кептіргішпен осыны іске асырудан кем түспейді. Табиғи газдың көп мөлшерін кептіруде екіэтиленгликольмен немесе үшэтпленгликогельмен істейтін жүйе, капиталдық және пайдалану шығыны жөнінсн тіптен үнемділеу.

Қазіргі кезде газ өңдеу зауыттарында газдарды терең кептіру цеолиттерде қолдану тапқандықтан, газдың ең төменгі шық нүктесіне жету үшін, кептірудің қосарланған әдісін қолданады газды кептірудің бірінші сатысында абсорбция, ал екіншісінде абсорбция әдісімен цеолиттерде іске асырады. Бұл газ ағымынан судан таза және газдың ең төменгі шық нүктесіне жетуге мүмкіндік береді.

Газды кептірудің абсорбциялық әдісінің гликольмен жүргізуден артықшылығы: технологиялық параметрлер алшақ болғанда ең төменгі шық нүктесіне жетіп, оның депрессиясы жоғары болады; температураның және қысымның өзгеруі кептіру сапасына көп әсер етпейді; процесс қарапайым және сенімді. Бірақ абсорбциялық кептіру әдісінің мынадай кемістіктері бар: жоғары қуатты қондырғыны іске қосу үшін көп капиталдық шығын шығару қажет; процесті іске асыруға көп пайдалану шығыны қажет; жоғары тиімді және сенімді процестер негізгі технологиялық операциялары үздіксіз айналымда жүретін (абсорбция, десорбция, тоңазыту) жоқ; адсорбенттің тиімділігі оның коррозия ингибигорымен, механикалық және басқа қоспалармен ластануының нәтижесінде төмендейді, бұл оны ауыстыруға тура келеді.

5. 2. Табиғи газдарды күкіртті сутегінен, көміртегі қосоксидінен және күкіртті қосылыстардан тазалау.

Мұнай және табиғи газдар құрамына көмірсутектермен бірге қышқыл газдар көмірсутегінің қосоксиді (С0 2 ) және күкіртті сутегі (Н 2 S), тағы да күкіртті қосылыстар - көміртегінің күкіртоксиді (СOS), қоскүкіртті көміртегі (СS 2 ), меркантандар (RSН), тиофендер және басқа қоспалар кіреді, олар белгілі жағдайда газдарды тасымалдауды және пайдалануды күрделендіреді, металдардың коррозиясын күшейтеді, каталитикалық процестердің тиімділігін төмендетеді және катализаторларды уландырады.

Газды алканоламин еріткіштерімен тазалау.

Газдарды Н 2 S пен СО 2 -ден газалудың өндірістік әдістері өте көп. Олардың арасынан ең көп тарағаны этаноламинмен тазалау, бұл кейбір жағдайда Н 2 S, СО 2 және Н 2 О-ны газдан бөлуді бірге жүргізуге мүмкіндік береді. Бұл мақсатта этаноламинмен тазалаудан бөлек сумен жууды және сілті металдардың карбонттарының судағы ерітіндісімен тазалауды қолданады. Газдарды Н 2 S нен СО 2 -ден этаноламинмен тазалау әдісі 1930ж. бері қолдануда. Қазір бұл әдіс әртүрлі вариантта мұнай - химия синтезіне шикі зат дайындауда көптпен қолдануда. Табиғи газдарды тазалауда бір этаноламмннің (БЭА) 15-30% судағы ерітіндісін пайдаланады. Бірэтаноламиннің құны аздығымен қатар, реакцияға қабілеті және тұрақтылығы жоғары және регенерациясы жеңіл іске асырылады. Бірэтаноламиннің қайнау температурасы 170°С, суда шексіз ериді.

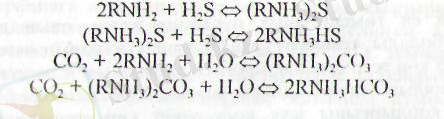

СО 2 мен Н 2 S бірэтоноламин мен абсорбциялауда мынадай қосынды реакцияда орын алады:

Мұнда, R - НОСН 2 СН 2 тобы. Төменгі температурада реакциялар солдан онға, жоғары температурада - оңнан солға жүреді: бірінші жағдайда Н 2 S және СО 2 абсорбентпен "байланысады", екіншіде адсорбенттің регенерациясы және жұтылған қышқыл газдардың (Н 2 S және СО 2 ) бөлінуі орын алады.

Күкіртті сутегі мен көміртегінің қосоксидін этаполаминмен жұтқызу процесін жоғары қысымда және 25 - 40°С температурада жүргізеді, ал жұтқышты регенерациялауды төменгі қысымда және 105°С-тан жоғары температурада жүргізеді.

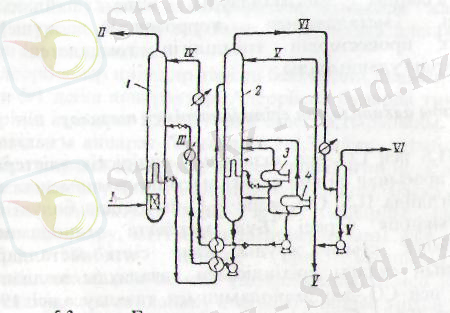

Газды бірден күкіртті сутектен, көміртегі қосоксидінен және судан тазалау үшін этаноламиннің этиленгликольмен қоспасын қолданады. Мұндай біріктірілген тазалау, шикізатты сусыздандырады және еріткіштсрді регенерациялауға пайдаланатын су буының шығынын азайтады. 5. 3 сур. Табиғи газды этаноламиннің этиленгикольмен қоспасымен тазалаудың технологиялық жүйесі берілген.

5. 3 сурет. Газдарды этаноламин мен этиленгликоль ерітінділерімен тазалаудың жүйесі: 1-адсорбер; 2-десорбер; 3, 4-қайнатқыштар; бағыттар: І - бастапқы газ; ІІ - тазаланған газ; ІІІ - этаноламин ерітіндісі; ІҮ - этиленгликоль ерітіндісі: Ү - су; ҮІ - қышқыл газдар (күкіртті сутегі, көміртегіинің қос тотығы) .

Процесті адсорберден, десорберден және жанама құрал - жабдықтардан тұратын қондырғыларда жүргізеді (5. 3 сур. ) . Абсорбер мен десорбер газдарды гликольдермен кептіруде пайдаланғандай құрылымда болады. Абсорбердің астына алғашқы шикі газ түседі, оған қарама - қарсы этиленгликоль мен этаноламин беріледі. Абсорбердің жоғарғы жағынан газаланған газ, төменгі жағынан күкіртті сутегімен және көміртегінің қостоғығымен абсорбцияланған жұтушы ерітінді шығады ерітінді жылу алмастырғыштан, бумен жылытқыштан өтіп, десорбердің ортасына беріледі. Десорбердің жоғарғы жағынан күкіртті сутегі және көміртегінің қосоксиді шығады, төменгі жағынан регенерациядан өткен жұтушы ерітіндіні сораппен шығарады. Бұл ерітіндінің бір бөлігі қайнатқышға қыздырылып десорбергс жылу беру үшін қайта беріледі, ал басқа бөлігі жылу алмастырғышта және тоңазытқышта суытылады да адсорбердің жоғарғы жағына беріледі.

ҚЭА тазалау процесі. Бұл процесте еріткіш есебінде қосэтаноламиннің (ҚЭА) судағы ерітіндісі (20-30%) пайдаланады.

ҚЭА процесін қышқыл газдардың сыбағалы қысымы 0, 2 МПа және одан жоғары болғанда пайдаланады. Бұл жағдайда ерітіндінің қанығу дәрежесі 1, 0-1, 3% моль жетеді. Бұл процестің артықшылығы мынада: газдың Н 2 S пен СO 2 -ден СОS және СS 2 қатысуымен (қосэтаноламиннің COS және СS 2 - пен реакциясының өнімдері еріткішті СО 2 және Н 2 S-ке дейін регенерациялағанда гидролизге түседі) толық тазалануы қамтамасыз етіледі; қосэтаноламин ерітіндісі процесс жағдайында химиялық тұрақты регенерациялануы тез, қаныққан бу қысымы төмен; процестің технологиялық және конструкциялық іске асырылуы қарапайым; абсорбцияны, бірэтаноламин (БЭА) - процесіне қарағанда, 10-20°С жоғары температурада жүргізеді, бұл газды тазалауда ауыр көмірсутектердің көбеюімен ерітіндінің күшті көбіктенуін болдырмайды.

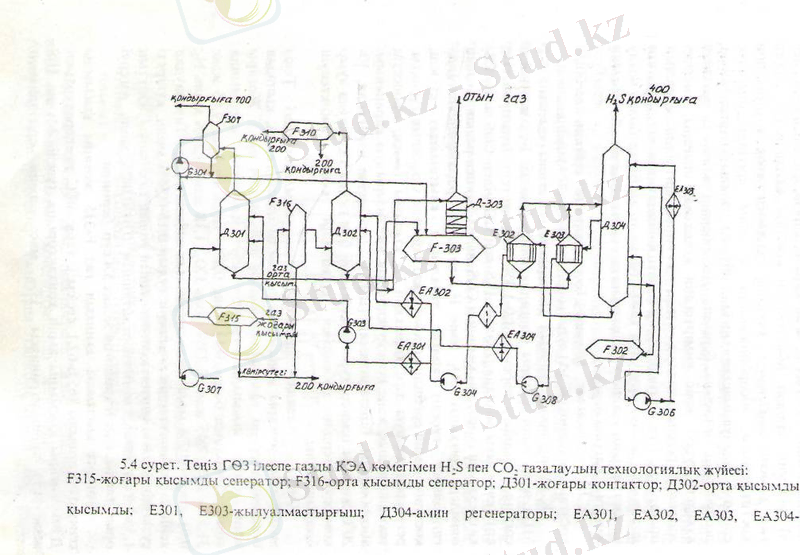

ҚЭА тазалау процесі қазақ мемлекетіндегі теңіз мұнайының жоғары және орта қысымды ілеспе газын, қышқыл компоненттерден тазалауда қолдану табуда (5. 4 сур. ) . Жоғары және орға қысымды ілеспе теңіз газының құрамында көмірсутектерден бөлек 0, 11 және 0, 42% моль су буы; 9, 85 және 31, 53% Н 2 S; 2, 45 және 3, 23% моль СО 2 ; 1, 18 және 0, 25% моль N 2 ; 0, 01 жопе 0, 02% моль метилмеркаптан тиісінше бар. Тазалаудан кейін компоненттердің мөлшері: судың 0, 15-0, 56% моль, күкіртті сутегінің және көміртегі қостотығының толық тазалануы, азоттың 1, 35-0, 39% моль, метилмеркаптанның 0, 01-0, 04% моль өзгеруі орын алады. Бұл технология желісі 5. 4 сур. берілген.

Жоғары қысымды қышқыл газ Ғ-315 жоғары қысымды сеператор арқылы (65, 0-67, 1 кгс/см 2 ), теріс 40°С температурамен Д301 жоғары қысымды амин

Жоғары қысымды қышқыл газ Ғ-315 жоғары қысымды сеператор арқылы (65, 0-67, 1 кгс/см 2 ), теріс 40°С температурамен Д301 жоғары қысымды амин

контакторына түседі. Мұнда Н 2 S және СО 2 концентрациясы 33% масс. амин ерітіндісімен

абсорбцияланады. Аминді колоннаның жоғарғы және орта бөлігіне береді. Д301 регенерацияланған аминнің температурасы 45°С. Д301 жоғары бөлігінде 16 қақпақты табақша, ал төменгі бөлігінде 9 қақпақты табақша бар. Контакторда Д301 регенерацияланған аминнің төмен қарай газ ағымына қарсы қозғалуының нәтижесінде, Н 2 S пен СО 2 және кейбір жеңіл көмірсутектер жұтылады. Амин реакция жылуымен жылып контактордың төменгі бөлігінде температура 69°С болады. Д301 және Д302 контакторлардан қаныққан амин Ғ301 скрубберінен шыққан су ағынымен бірге қаныққан аминді сеперациялық жинаушы Ғ303 түседі. Ғ303 4, 59 кгс/см 2 қысыммен істейді. Мұнда қаныққан аминінен жеңіл көмірсутектері бөлінеді және мұнайдың қаныққан аминнен сеперациясы орын алады. Айдаудың қышқыл газдары Д303 отын газының контакторына жіберіледі, мұнда олар ҚЭА әрекеттесіп, күкіртсізденген газ алынады. Қаныққан амин Ғ303 түседі. Регенерацияланған аминнің Д303 кіреберісіндегі температурасы 45°С. Қаныққан амин ағымы Е301 және Е303 жылу алмастырғыштардан кейін, бірігіп 92, 6°С температурамен аминді регенерациялау Д304 колоннасының айдау секциясының жоғарғы табақшасына түседі. Мұнда Д304 жоғарғы жағынан қышқыл газдың концентрациясы жоғарғы ағымы, орта белінен жартылай регенерацияланған амин және төменгі бөлігінен регенерацияланған амин ағыны бөлінеді.

Процестің кемістігі: еріткіштің жұғу қабілетінің төмендігі, адсорбенттің сыбағалы шығынының және пайдалану шығынының жоғарылығы; шикі газдардағы кейбір қоспалардың ішінара (СО 2 ) немесе (НCN) еріткішпен әрекеттесіп регенерацияланбайтын қосындылар түзілуі; меркаптандардың және басқа күкірт органикалық қосылыстардың бөлінуінің төмендігі.

БЭА-мен ҚЭА - процестерінің технологиялық желілері іс жүзінде бірдей, тек ерітіндінің регенерациялаибайтын қосындылардан тазалау түйінінен басқасы. ҚЭА - тазалау қондырғысында оларды ерітіндіні сүзу арқылы бөледі. БЭА-тазалау қондырғысында бұл мақсатқа дистилляция және сүзуді қолданады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz