Мұнай зауыттарының газдарын газфракциялау арқылы пропан алу колоннасының технологиялық-есептеу жобасы

МАЗМҰНЫ

КІРІСПЕ

Газдың жеке фракцияларға бөлінуі газ фракциялаушы қондырғыларда жүзеге асырылады. Газ қоспаларын ректификациялық бөлу барысында газдарды ең алдымен салқындату және қысымды жоғарылату жолымен сұйық күйге айналдырады. Кейін алынған сұйық қоспаны ректификациялайды. Құрамында пропан көмірсутегі бар газ қоспасын бөлген кезде шамалы төмен температура мен шамалы ғана қысым қажет.

Газфракциялаушы қондырғыда пропан колоннасын есептеудің бастапқы берілістері:

- шикізат құрамы (мол. %) : СН4- 0, 35, С2Н6- 0, 73, С3Н8- 37, 51, н-С4Н10- 42, 69, н-С5Н12- 18, 72;

- колоннаның жоғарғы өнімдерінің құрамындағы н-С4Н10- 1, 3 мол. %, төменгі өнімдерінің құрамындағы н-С3Н8- 4 мол. %;

- колоннаға шикізат tf= 80oC температурада беріледі;

- шикізат бойынша колонна өнімділігі Lсағ= 15000 м3/сағ;

- колоннаның конденсатор-тоңазытқышына берілетін судың бастапқы температурасы 23oC;

- көпкомпонентті ректификацияны есептеудің белгілі бір әдістерінің ішінде «табақшадан табақшаға» әдісі таңдалды.

Бұл курстық жобада берілген колоннаның өнімділігі мен шикізат құрамы арқылы оның барлық компоненттерінің массалық және мольдік мөлшері анықталды, материалдық баланс және жылулық баланс теңдеулері құрастырылды, концентрациялық және айдалған бөлігінде теориялық табақшалар саны анықталды. Сонымен қатар газфракциялау қондырғысының пропан алу колоннасының есептеулерін жүргізу арқылы колоннаның негізгі өлшемдерін (диаметрі, биіктігі) есептеу қарастырылды.

1 Әдеби шолу

1. 1 Мұнай зауыттарының газдарын өңдеу

Көмірсутекті шикізаттарды өңдеу процестері кезінде 5-20 % (мас. ) көмірсутекті газдар түзіледі (қаныққан және қанықпаған, нормаль және изоқұрылымды) . Мұнай зауыттарының газдары - мұнайда кездесетін технологиялық және табиғи газдардың қоспасы. Газдардың әрбір компоненттері технологиялық процестердің шикізаты ретінде және мотор, тұрмыстық немесе технологиялық отын компоненті ретінде, сонымен қатар экстрагент немесе хладоагент және т. б. мақсаттарда өз қолданысын табады.

Шығу жеріне байланысты мұнай газдары табиғи және жасанды болып бөлінеді. Жер қойнауынан алынатын кез келген жанғыш газ, ол табиғи немесе ілеспе болсын, өзінің химиялық қасиеті жағынан әртүрлі болып келеді. Оның құрамына көмірсутектен басқа шаң түйіріндей бөлшектер, су буы, азот кіреді. Ал кейбір кен орындарындағы газдардың құрамында қышқыл компоненттері - күкіртсутек, меркаптандар, көмірсутек диоксиді болады.

Осындай кәсіпшілік жағдайда дайындаудан кейін күкіртсіз табиғи газды тікелей магистралды зауыттардың бас компрессорлық станцияларына жібереді.

Құрамында күкіртті қосылыстары бар газ, сонымен қатар кәсіпшілік мақсатта алынған бүкіл мұнай газы газ өңдеу зауыттарына келіп түседі.

Жеңіл көмірсутектердің кең фракциясы және тұрақты конденсат келесі өнімдерді өндіруде бастапқы шикізат болып табылады:

- коммуналдық - тұрмыстық тұтынуға қажетті сұйытылған газдарды;

- мұнайхимиялық синтез үшін шикізат ретінде пайдаланатын пропан, изобутан, бутан, изопентан, пентан фракцияларын;

- дизель отынын, авиакеросинді, автомобиль бензинін, еріткіштерді, флотореагенттерді және қазандық отынды.

Газды тиімді пайдалану деп одан мұнайхимиялық синтезге қажетті шикізат - жеке көмірсутектерді (пропан, бутан, пентан) максималды толық бөліп алуды айтамыз. Мұнай газын өңдеудің ең тиімді тәсіліне газ фракцияларын газфракциялау және оларды әрі қарай өңдеуге жарамды техникалық фракцияларға айналдыру. Бұл жағдайда газфракциялау өзінің техникалық және экономикалық көрсеткіштері бойынша газ қоспаларын компоненттерге бөлудің кең мүмкіншіліктерін көрсетеді.

1. 2 Мұнай зауыттары газдарының сипаттамасы

Мұнайөңдеу өндірістерінде көмірсутекті газдар АВТ қондырғыларында жеңіл өнімдерді тұрақтандыру кезінде (көбінесе бензин), көмірсутекті шикізаттарды термиялық, термокаталитикалық және процеспен өңдеу кезінде түзіледі.

Газдар өзінің химиялық құрамы бойынша қаныққан және қанықпаған, ал молекулалық массасы бойынша - майлы және құрғақ болады.

Қаныққан газдарға парафинді көмірсутектер қатарының газдары жатады. Қанықпағандарға - нормаль немесе изоқұрылымды моно- және диолефиндерді жатқызуға болады.

1. 1-кестеде мұнайөңдеудің негізгі процестерінің көмірсутекті газдарының құрамы көрсетілген.

1. 1-кесте - Мұнайөңдеудің негізгі процестерінің көмірсутекті газдарының құрамы

АВТ

Каталитикалық риформинг

Дизель отынын гидротазалау

Вакуумдық дистилляттың гидрокрекинг

Гудронның баяу кокстелуі

Қысым астында термиялық крекинг

Каталитикалық крекинг

Бензин пиролизі

СН 4 +Н 2

Этилен

Этан

Пропилен

Пропан

Изобутилен

н-Бутилен

н-Бутан

Изобутан

Бутадиен

Қанықпағандар қосындысы

2, 7

-

5, 1

-

41, 3

-

-

50, 9

13, 0

-

-

19, 0

-

21, 0

-

32, 0

-

-

16, 0

12, 0

-

-

34, 0

-

24, 5

-

20, 5

-

-

-

21, 0

-

-

6, 9

-

14, 0

-

44, 7

-

-

10, 4

24, 0

-

-

36, 3

1, 7

18,

5, 9

17, 0

2, 3

3, 7

9, 5

5, 6

-

13, 6

16, 2

2, 5

17, 0

9, 0

21, 5

4, 5

0, 8

14, 5

5, 0

-

25, 8

13, 0

5, 0

8, 0

23, 8

10, 8

7, 2

12, 8

4, 8

14, 6

-

48, 8

18, 2

43, 4

3, 5

20, 8

0, 4

1, 0

3, 9

0, 4

3, 0

5, 4

74, 5

АВТ мен процестердің технологиялық газының құрамында қаныққан көмірсутектер мен сутек болады.

Термиялық және термокаталитикалық процестің бөлігін жүргізген кезде қанықпаған көмірсутектер түзіледі.

Әрине, әр түрлі өндірістердегі технологиялық газдар құрамы әр түрлі болады. Ол зауыт бағытына, жеке процестердің қуаттылық қатынастарына, сонымен қатар өндірілетін мұнай сапасы мен жеке қондырғылардың жұмысбастылық дәрежесіне байланысты.

Құрғақ газ 3, 0-3, 5% (мас. ) сутектен, 26-27% (мас. ) метаннан, 30% (мас. ) дейін этан мен 27-28% (мас. ) этиленнен тұрады. Қоспалары - көмірсутектер: 8% дейін пропан-пропиленді және 5% дейін бутан-бутиленді. Технологиялық газдардың майлы бөлігіне С 3 -С 4 фракция мен одан жоғары көмірсутектер кіреді.

Технологиялық газдардың компоненттерін тиімді қолдану мақсатында заманауи өндірістерде қаныққан және қанықпаған газдардың жеке өңдеуін жүргізеді.

1. 3 Мұнай зауыттары газдарының бөлінуі және қолданылуы

Қолдану мақсатын қарай қаныққан көмірсутекті газдарды өңдеу кезінде келесі фракциялар алынады:

- метан-этанды (құрғақ газ), кейде этанды, пиролиз шикізаты ретінде немесе майды терең депарафинизациялау қондырғыларында және т. б. хладагент ретінде қолданады;

- пропанды - пиролиз шикізаты, тұрмыстық сұйытылған газ және өндірістік қондырғыларының хладагенті;

- изобутанды - алкилдеу, синтетикалық каучук пен МТБЭ, ЭТБЭ өндіріс қондырғыларының шикізаты;

- бутанды, бутадиен алуда, тұрмыстық сұйытылған газ ретінде және автобензин компоненті ретінде қолданады;

- изопентанды - изопропенді каучук пен автобензиннің жоғары октанды компонентінің шикізаты;

- пентанды - пиролиз, изомерлеу және т. б. процестерінің шикізаты; кейде пентан мен ауыр көмірсутектерді бөлмей, газды бензин ретінде қолданады;

Қанықпаған көмірсутекті шикізатты өңдеудің өнімдері келесі фракциялар:

- пропан-пропиленді - полимерлеу мен алкилдеу, мұнайхимиялық өндіріс процестерінің шикізаты;

- бутан-бутиленді - метилэтилкетон, полиизобутилен, синтетикалық каучук және т. б. өндірістер үшін алкилдеу қондырғысының шикізаты;

- этан-этиленді және пентан-амиленді, мұнайхимиялық шикізат.

1. 4 Газфракциялаушы қондырғы

Мұнайөңдеу өндірістерінде көмірсутекті фракцияларды газфракциялау қондырғыларында алады, олар өзінің сапасына қарай белгілі стандарттар нормалары, техникалық шарттарға және т. б. жауап беруі қажет. Мұндай нормаларға жету үшін фракциялау процесінің шикізатын алдын ала дайындау қажет.

Технологиялық көмірсутекті газдарды дайындау келесі операциялардан тұрады:

- кептіру;

- тазарту;

- абсорбция;

- компрессия мен конденсация;

- ректификация.

Кептіруді газды кезектегі төментемпературалы ректификация кезінде қолданады (мысалы, этиленді бөлу арқылы) . Бұл кезде газды кептірудің қажетті дәрежесі кезектегі өңдеу кезіндегі мүмкін болатын судың конденсация жағдайларымен ғана емес, сонымен қатар гидраттардың түзілу жағдайларымен де анықталады (көмірсутектер мен су молекулаларының кешенді қосылыстары) . Кептіруді сұйық (гликольдер) және де қатты сіңіргіштер (қышқылға төзімді цеолиттер) көмегімен жүргізеді.

Тазарту - көмірсутектердегі химиялық қоспаларды жою немесе оларды зиянсыз химиялық қосылыстарға айналдыру. Қоспа дегеніміз нақты көмірсутектерді қолдану кезінде зиян келтіретін химиялық қосылыстар. Көмірсутекті газдар ағынынан күкіртсутек, меркаптанды күкірт пен нафтен қышқылы сияқты жойылатын қоспалар қышқыл қосылыстар болып табылады. Олар көмірсутекті фракцияларды өңдеудің кезектегі процестерінде қондырғының коррозиясын және катализаторлардың активсіздендіруін тудырады.

Жиі қолданылатын ыңғайлы тазартқыш реагент сілті ерітіндісі болып табылады. Бұл бейорганикалық зат көмірсутектерде ерімейді, оңай айдалады және салыстырмалы арзан.

Қышқылдық-сілтілік реакциялар келесі теңдеулермен жүреді:

СО 2 + 2NaOH → Na 2 CO 3 + H 2 O; (1)

H 2 S + 2NaOH → Na 2 S+ H 2 O; (2)

RSH + NaOH → RSNa+ H 2 O; (3)

RCOOH + NaOH → RCOONa+ H 2 O. (4)

Мұнайөңдеу зауыттарында көмірсутек ағынынынан қоспаларды сілтілік тазартқыш ерітінді көмегімен жою массаның тасымалына байланысты (қоспа массасының көмірсутекті фазасынан сулы ерітіндіге өтуі) . Масса тасымалдау шамасы - үш тәуелсіз айнымалы шамаларының байланысының нәтижесі:

M = KA∆C, (5)

мұндағы К - берілген көмірсутек пен сулы ерітінді жүйесінің масса тасымалдау коэффициенті;

А - қоспаның көмірсутектен су фазасына өтуіне қажетті беттік жанасу ауданы;

∆C - көмірсутекті тастап сулы фазаға өтуге мәжбүр ететін концентрацияның қозғайтын күші.

Инженерлік тұрғыдан масса тасымалдау коэффициентіне әсер ету практикалық мүмкін емес, тек температураны өзгертпесек. Бірақ басқа екі шамасына масса тасымалдау үшін шекаралық беттердің ауданын үлкейту арқылы әсер етуге болады. Ол қазіргі уақытта бар насадкалы колонна, ректификациялық колонна табақшалары, статикалық араластырғыштар және т. б. аппараттардың кең таңдамалылығымен дәлелденген.

Қазіргі уақытта дәстүрлі болып көмірсутекті газдарды күкіртсутектен этаноламин, фенолят және т. б. ерітінділермен тазарту болып табылады. Кейде этиленгликольмен ретті абсорбциялық кептіру мен осы газды ағынды этаноламинмен тазарту қолданылады. Арнайы көбік сөндіргіштерді қолдануды қажет ететін сорбциялық аппараттарда көбік түзілу осы технологиялардың басты мәселелерінің бірі.

Заманауи газ- және мұнайөңдеу өндірістерінде көмірсутекті газдарды фракциялау үшін абсорбция, компрессия мен конденсация, ректификацияның физикалық әдістерін, сонымен қатар кешенді түрде де қолданады. Ресей МӨЗ-тарында абсорбциялық-газфракциялау (АГФУ), конденсациялық-ректификациялық (КРУ) және газфракциялау (ГФУ) қондырғылары бар.

Абсорбция - жеке компоненттерді абсорбенттермен таңдамалы сіңіруге негізделген көмірсутекті газдардың бөлінуіне қайтымды (десорбция) процесс. Бұл кезде абсорбентте қысым, молекулалық масса артқан сайын және абсорбцияланатын газдың критикалық температурасынан төмен процесс температурасы төмендегенде көмірсутектердің еруі артады. Температураның артуы мен қысымның төмендеуі - десорбция процесі үшін қолайлы жағдайы болып табылады.

Компрессия мен конденсация - өңделетін шикізаттың көлемін азайтуға мүмкіндік беретін және олардың критикалық температурасы мен қысымына сай компоненттерге бөлетін процестердің байланысы. Өнеркәсіпте хладагенттер ретінде су, ауа, аммиак, пропан немесе этан қолданылады.

Сұйытылған газдардың ректификациясы мұнай фракциялары ректификациясынан қысымның жоғарлылығымен және ректификацияның жоғары айқындылығымен ерекшеленеді.

Технологиялық газдарды жоғарыда көрсетілген фракциялау әдістерінің бірізділігі мен байланысын таңдау газдар құрамына, сонымен қатар керекті өнім түрлеріне тәуелді болады.

Егер технологиялық көмірсутекті газдар құрамында құрғақ бөлік көп болса, соның ішінде метан (термиялық процестердің газдары), онда оны бөлу үшін абсорциядан кейін қоспаны ректификациямен бөлген жөн.

Бір ғана абсорбция процесін қолдану тиімді емес. Ол технологиялық газдардан 100% құрғақ бөлігінің абсорбциямен бөлінуі ауыр компоненттердің көп мөлшерде кетіп қалуына жол береді. Ал құрғақ газды 100% тазарту оның шығымына алып келеді және С 3 -С 4 фракциясына түседі.

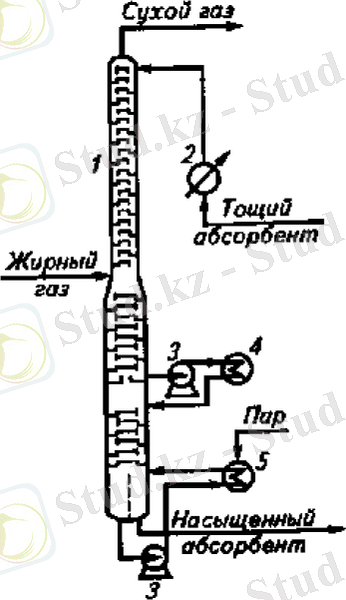

Бұл мәселені шешу үшін С 3 фракциясын абсорциялау процесі мен құрғақ газды десорбциялаудың кешенді процесі қолданылады (1. 1-сурет) .

1 - колонна; 2, 4 - абсорбент тоңазытқышы; 3 - насос; 5 - қайнатқыш

1. 1-сурет - Фракциялаушы абсорбер (деэтанизатор)

Фракциялаушы абсорбер - жоғарғы бөлігіне салқын абсорбент, төменгі бөлігіне - жылу (су буы немесе ыстық ағын), ал ортаңғы бөлігіне - технологиялық көмірсутекті газ берілетін кешенді колонна.

Жоғарғы бөлігінде (25-30 табақша) фракцияның абсорбциялануы, ал төменгі бөлігінде берілетін жылу есебінен абсорбенттің біркелкі регенерациялануы жүреді. Негізгі абсорбент - тұрақсыз бензин фракциясы. Айдалынған фракцияның қосымша абсорбциясы тұрақты бензин көмегімен жүреді (1. 2-сурет) . Сонымен қатар, аппарат абсорбция жылуын алатын айналыстағы суландыру жүйесімен жабдықталған.

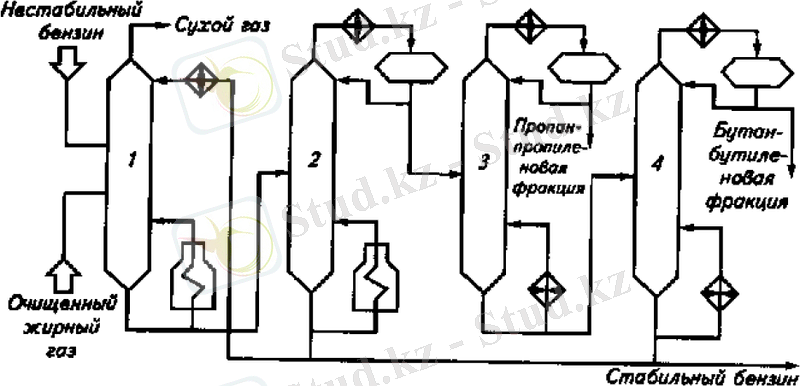

1 - фракциялаушы абсорбер; 2 - тұрақтандыру колоннасы; 3 - пропан колоннасы; 4 - бутан колоннасы

1. 2-сурет - Абсорбциялық-газфракциялаушы қондырғының принципиалдық сызбасы

Фракциялау абсорберінің жоғарғы жағынан 1 құрғақ газ (С 1 -С 2 ) бөлінеді, ал астынан абсорбентпен бірге С 3 және одан да жоғары көмірсутектер бөлінеді. С 3 + көмірсутектерімен қаныққан деэтандалған бензин жылуалмастырғышта қызыдырылып тұрақтандыру колоннасына 2 беріледі, төменгі өнім тұрақтандырылған бензин, ал жоғарғы өнім - тұрақтандыру басы болып табылады. Одан (кейде күкірттен тазалаудан кейін) пропан колоннасынан 3 пропан-пропиленді фракцияны бөліп алады. Пропан колоннасының қалдығы бутан колоннасында 4 тұрақты бензинмен бірігетін бутан-бутиленді фракцияға және қалдыққа (С 5 +) бөлінеді.

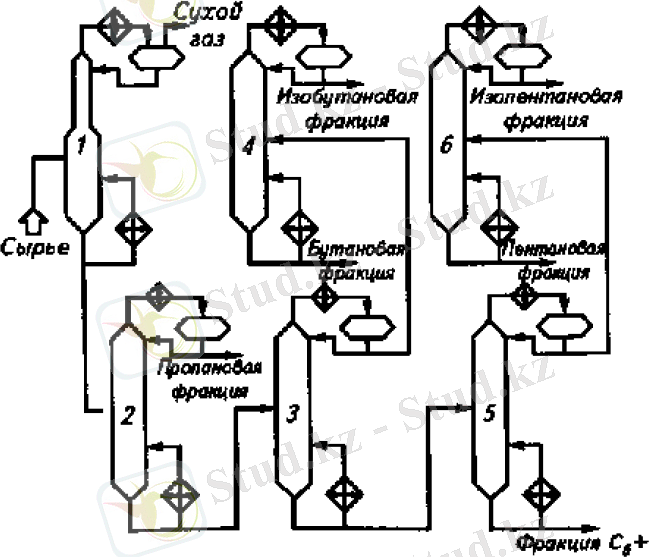

ГФУ блогының ректификациясында (1. 3-сурет) технологиялық көмірсутекті газдан бірінші деэтанизаторда 1 құрғақ газды бөліп алады. Деэтанизатордың кубтық қалдығын пропан колоннасына 2 жібереді, бұл жерде С 3 және С 4 + фракцияларына бөліну жүреді. Соңғысы бутан колоннасының 4 шикізаты болып табылады. Бутан колоннасының жоғарынан алынатын ∑С 4 фракциясы изобутан колоннасының 4 шикізаты болып табылады, бұл жерде н-С 4 және i-С 4 фракцияларына бөліну жүреді.

1 - деэтанизатор; 2 - пропан колоннасы; 3 - бутан колоннасы; 4 - изобутан колоннасы; 5 - пентан колоннасы; 6 - изопентан колоннасы

1. 3-сурет - Газфракциялаушы қондырғының принципиалдық сызбасы

3 колоннаның қалдығы пентан колоннасына 5 беріледі, жоғарғы ректификат ретінде пентан қоспасы шығады, ол изопентанды колоннада 5 н-пентан мен изопентанға бөлінеді. 5 колоннаның төменгі өнімі С 6 + фракциясы қондырғыдан шығарылады.

1. 2 мен 1. 3-кестеде ГФУ мен АГФУ қондырғыларының ректификациялық колонналарының технологиялық тәртібі келтірілген.

Ректификация кезінде шығындар колоннадағы флегма саны мен табақша санымен анықталатыны белгілі. Салыстырмалы ұшқыштығы аз жақын аралықта қайнайтын компоненттер үшін бұл шамалар өте үлкен. Сондықтан жалпы капиталдық және эксплуатациялық шығындардан газфракциялауға елеулі бөлігі i-С 4 - н-С 4 пен i-С 5 - н-С 5 фракцияларын бөлуге кетеді. Соған байланысты МӨЗ-тарында қаныққан көмірсутектерді фракциялау С 4 аяқталады.

1. 2 - кесте - ГФУ колонналарының технологиялық тәртібі

Деэтанизатор

Пропан

Бутан

Изобутан

Пентан

Изопентан

2, 6-2, 8

1, 2-1, 4

2, 0-2, 2

1, 0-1, 2

0, 3-0, 4

0, 35-0, 45

25-30

62-68

58-65

65-70

75-80

78-85

110-115

145-155

110-115

80-85

120-125

95-100

*Жалпы табақшалар саны - 390-720.

∑С 3 алынатын фракцияның тазалығы 96% құрайды, ал ∑С 4 - 97%; потенциалдан таңдау - 82 мен 95%; құрғақ газдың 90% С 2 - фракцияларына тұрады.

АГФУ қондырғыларының қанықпаған газдарының бөліну блогынан құрғақ газ, пропан-пропиленді және бутан-бутиленді фракциялары шығады. Әдеттегі зауыт газдарында қанықпаған көмірсутектерден тек олефиндер кездеседі: этилен, пропилен, бутилен. Ал одан да жоғары көмірсутектер (ацетилен, бутадиен) тек пиролиз газдарында, ал термиялық газдар құрамында тәртіпті күшейткен кезде ғана пайда болады.

1. 3 - кесте - АГФУ колонналарының технологиялық тәртібі

Қысымы, МПа

Температура, о С:

жоғарғы

қоректі

төменгі

Табақшалар саны

Флегмалы саны

1, 35

35

40

130

60

-

0, 93

78

150

218

60

2

1, 73

44

86

107

60

3

0, 59

48

61

106

60

3

2 Пропан газын алу

Пропанның алыну көздері табиғи және мұнай зауыттарының газы болып табылады.

Табиғи газдардың көп мөлшердегі пропан мөлшерімен сипатталатын майлы және бай газдары кейбір кен орындарында бар, мысалы, Грозненск ауданының газы, онда көлемі бойынша пропанның 24 % дейін мөлшері бар, Майкопск ауданында пропанның 35, 7 % дейін мөлшері бар және т. б.

Зауыт газдарынан пропанның көп мөлшерлілігімен сипатталатын газдар, крекинг газдарынан бөлінген пропан-пропенді фракцияда кездесетін бензолдың пропенмен каталитикалық алкилдеу әдісімен техникалық изопропилбензол (кумол) өндіру үрдісінде кездеседі. Алынған газ көлемі бойынша 70-80% пропанды құрайды; қоспалар ретінде онда пропен, бутан, этан және т. б. бар. Пропанның алыну көздері болып сонымен қатар басқа да мұнай зауыттарының газдары болып табылады, олар мазуттың және солярдың термиялық крекинг үрдісінен алынады және онда көлемі бойынша 24 % дейін пропан бар, лигроиннің термиялық риформингі - 24 %, каталитикалық крекинг - 14 % дейін, деструкциялы гидрогенизация - 20 % дейін, сутек қысымы астында ароматтау - 6-14% арасында және т. б.

Табиғи және мұнай зауыттарының газдарынан пропанның шығарылуы газ қоспасының құрамына және компоненттердің газ қоспасынан бөлінетіндігіне байланысты. Бөліну ректификациямен және сұйық сіңіргіштермен көмірсутектердің абсорбция үрдістерімен комбинацияланған ректификациямен немесе қатты, беттік активті заттармен, негізінде активтендірілген көмірмен абсорбцияланады.

2. 1 Газфракциялаудың ректификациясы

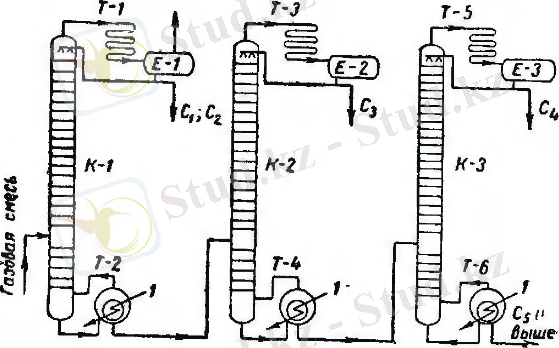

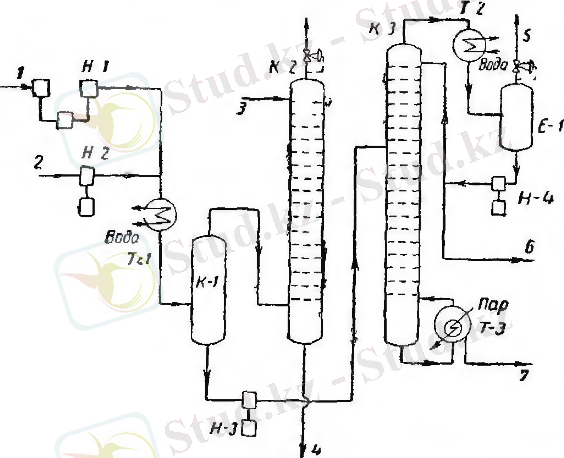

Көмірсутекті газды қоспаның ректификациясының принципиальды сызбанұсқасы газды қоспаның компоненттерінің бөліну мақсатында, сонымен бірге пропанның немесе оның пропенмен қоспасының (қайнау температураларының бір-біріне жақындығынан бөлінуі қиын болғандықтан) пропан-пропенді фракция түрінде 2. 1 - суретте көрсетілген.

Бастапқы газды қоспа 30-35 кг/ қысымға дейін сығылуға түседі және этан колоннасына түседі К-1; ағымдағы температура мен қысымды ұстап тұру, сонымен бірге, колоннаның үстінен және конденсаторда Т-1 хладоагент көмегімен конденсацияланатын құрамы бойынша жақын метан-этан-этен фракциясын колоннаға суландыруға жіберу газды қоспаның бөлінуін қамтамасыз етеді; сұйық фаза - К-1 колоннасының қалдығы - су буымен қыздырылатын қайнатқышқа Т-2 түседі және ары қарай К-2 пропан колоннасына түседі.

К-2 пропан колоннасында қажет температураны және 16-18 кг/ қысымды ұстап тұру, сонымен қатар, алынған фракцияның құрамына жақын суландыруды колоннадан жіберу - пропан-пропен фракциясына колоннаға түсетін газды қоспаның бөлінуін қамтамасыз етеді. Пропан-пропен фракциясы Т-3 конденсаторда сумен конденсацияланады және қалдық қыздырғыш су буы бар Т-4 қайнатқышына түседі және ары қарай бутан колоннасына К-3 түседі.

К-1 - этан колоннасы; К-2 - пропан колоннасы; К-3 - бутан колоннасы. Т-1, Т-2, Т-3 - конденсаторлар; Т-2, Т-4, Т-6 - қайнатқыштар; Е-1, Е-2, Е-3 -сығылған газдардың қабылдағыштары; 1 - қыздырғыш бу

2. 1-сурет - Көмірсутекті газдардың ректификациясымен пропан алудың принципті сызбанұсқасы

Айтылғандай, К-3 колоннасында, сәйкес температурада және 6-8 кг/ қысымда, сонымен бірге, колоннаның үстінен алынатын құрамы жағынан жақын суландыру берген кезде, колоннаға түсетін газды қоспаның бутан-бутен фракциясына бөліну қамтамасыз етіледі және қалдық - газдың бензин фракцияларын кездестіретін көмірсутектері және одан жоғары.

2. 2 Газфракциялаудың абсорбциясы мен ректификациясы

Бастапқы газды қоспа айтарлықтай және көмірсутектер мөлшерін қамтыған кезде газдарды фракциялау ауыр көмірсутектерді ( және жоғары) кезекті ректификациямен абсорбциялау арқылы жүргізеді.

Жанасумен бірге өңдеуге түсетін тұрақсыз крекинг-бензиннің және каталитикалық крекинг газдарының бастапқы шикізаты ретінде қолдануға негізделген принципиалдық сызбанұсқа 5-суретте көрсетілген.

Н-1 компрессорымен берілетін крекинг-газы және Н-2 сорабымен берілетін крекинг-бензині Т-1 тоңазытқышында араласады және сумен салқындатылады, содан кейін К-1 газсепараторына беріледі; бензин мен газдың араласуы кезінде, бензин газдың ауыр көмірсутектерін интенсивті түрде абсорбциялайды. Сіңірілмеген газдың бөлігі К-1 газсепараторында бөлінеді және лигроин типті жеңіл абсорбентпен суландырылатын К-2 абсорберіне түседі; жеңіл көмірсутектермен қаныққан абсорбент К-2 колоннасының астына шығады және десорбцияға түседі, содан соң салқындатудан кейін К-2 абсорберіне түседі. Пропанның үлкен бөлігі К-1 газсепараторының сұйық өнімінде қалады және Н-3 сорабымен К-3 депропанизаторға беріледі, ол жерде К-3 колоннасының үстінен алынатын көмірсутектерін және колоннаның астынан ары қарай фракциялауға дебутанизаторға түсетін қалдықты қамтамасыз ететін режим ұсталынады.

К-1 - газсепаратор; К-2 - абсорбер; К-3 - депропанизатор; Т-1 - бензин мен газ қоспасының тоңазытқышы, Т-2 пропан-пропен фракциясының конденсаторы; Т-3 - пропан колоннасынң қайнатқышы, Е-1 - пропан-пропен фракциясының қабылдағышы, Н-1 - компрессор, Н-2, Н-3, Н-4 - сораптар; 1-крекинг-газының кірісі, 2-крекинг-бензинінің кірісі, 3-абсорбент кірісі, 4-десорбцияға қаныққан абсорбенттің шығуы, 5-атмосфераға жеңіл компоненттердің шығуы, 6-пропан-пропен фракциясының шығуы, 7-бутан колоннасына қалдықтың шығуы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz