Қатты жанғыш қазбаларды термиялық өңдеудің әдістері мен өндірістік-технологиялық негіздері

Қатты жанғыш қазбаларды термиялық өңдеудің негізгі әдістері.

1 Қатты жаңғыш қазбаларды термиялық өңдеу процестерінің жіктелуі

Ауаның қатысуынсыз 500-600 °С қыздыру арқылы жүретін жартылай кокстеу процесі түтінсіз отындар, жарықтандырғыш майлар және парафиндер алу үшін құрастырылған. Жа-рықтандырғыш ретінде жартылай кокстеудің газы да қолданылады. Қазіргі жағдайда жарты-лай кокстеудің қатты көміртекті өнімі болып табылатын жартылай кокс отын ретінде және темір балқымасына, кокстеу шихтасына қосынды ретінде, газификациялауда, кокс брикет-терін алуда кеңінен қолданыс тапқан. Жартылай кокстеудің шайыры негізінде әртүрлі хи-миялық өнімдер, синтетикалық сұйықтар, сонымен қатар шайырды толығымен немесе оны май мен пекке ыдырағаннан кейін гидрлеу арқылы мотор жанармайын алу әдістері жасал-ған.

Жартылай кокстеуге бастапқы жанармайды қыздырудың соңғы температурасы бойынша энерготехнологиялық процестің бөлігі болып табылатын қатты жанғыш қазбаларды жоғары жылдамдықты термиялық өңдеу жақындайды. Оның барысыында түзілетін қатты Осы негізінде қатты ұсақ дисперсті көміртектік өнім негізінен энергетикалық мақсаттарға (қазан пеште жағуға) жұмсалады. Газ бен шайыр тауарлы өнім болып табылады.

Орташа температуралық кокстеу жанармайларды 700-750 °С дейін қыздыра жүретін тер-миялық өңдеу процесі болып табылады. Бұл процестің мақсаты жартылай кокстың жану жы-луынан жоғары, тұрмыстық аясында қолданылатын түтінсіз жанармай рөлін атқаратын тер-миялық деструкцияның қатты қалдығы - орташа температуралық коксты алу. Ол болса тақта-тасты алмастыра алады. Бірақ орташа температуралық кокстеу кең қолданыс таба алмаған.

Жоғары температуралық кокстеуді әдетте соңғы температурасы 1000-1050°С дейін қыз-дырып жүргізеді. Мақсатты өнім - беріктігі жоғары, домналы, құйғыш, түсті металлургияда қолданысқа жарамды бола алатын физико - химиялық қасиеттерінің алуандығы мен жиын-тығымен ерекшеленетін көміртекті материал кокс болып табылады. Кокс химиялық және басқа да салаларда кең қолданыс табуда.

Газификациялау деп қатты жанғыш қазбалардың органикалық массалары газдаушы реа-генттердің қатысуымен қыздыру барысында жанғыш газдар қоспасына айналатын термохи-миялық процесін айтады.

Қатты жанғыш қазбаларды газификациялағанда жоғары шығыммен жанғыш газдар ретін-де қолданылатын газдар (СО, Н 2 , аздаған СН 4 ), аммиак, метанол алу үшін синтез газдар (СО, Н 2 ), Фишер - Тропш әдісі бойынша сұйық жанармай мен оксосинтез үшін алынатын газ тә-різді өнімдер алынады. Газификациялаушы реагент ретінде ауа, оттегі, су буы, көміртек ди-оксиді, сол сияқты солардың қоспалары да алынады.

Қатты жанғыш қазбаларды термохимиялық өңдеу процестеріне сутегінің қатысуымен жүретін синтетикалық жанармай өндірісін жатқызуға болады. Қатты қалдығы жоғары шы-ғыммен жүретін жартылай кокстеу, энерготехнологиялық өңдеу, орташа және жоғары тем-пературалық кокстеуден өзгеше көмірді сутегінің қатысуымен термиялық өңдеу барысында көмірді әлдеқайда жоғары дәрежеде сұйық және газ тәрізді өнімдерге айналдыруға болады.

Көмірдің айтарлықтай бөлігін еріткіш пен жылу әсерімен сұйық күйге айналдыратын өткізетін экстракциондық әдістер, термоерітуді қоса алғанда, кең дами бастаған.

Осылай, қорыта келгенде, қатты жанғыш қазбаларды термиялық өңдеу процесстерін ке-лесідей жіктеуге болады. Бастапқы жанармайға әсер ету бойынша процестер былай бөлі-неді:

- жылу энергиясына негізделген жекелеген термиялық өңдеу (жартылай кокстеу, энер-готехнологиялық өңдеу, орташа температуралы және жоғары температуралы кокстеу) ;

- бастапқы жанармайды жылу энергиясымен қоса белгілі бір реагентпен термиялық де-струкцияға ұшырататын термохимиялық өңдеу процесін жатқызуға болады (газификация-лау, гидрогенизациялау, термоеріту процестері)

Мақсаттық өнім бойынша процесті келесідей жіктеуге болады: газификация; жасанды жанармай өндірісі; қатты, газ тәрізді және сұйық өнімдер түзілетін процестер, бірақ әр жағ-дайда мақсатты өнім ретінде олардың тек белгілі бір түрі маңызды болып табылады. Оларға мақсаттық өнімдері шайыр мен жартылай кокс болып табылатын жартылай кокстеу мен жоғары жылдамдықты термиялық өңдеу және негізгі өнімі кокс болып табылатын орташа мен жоғары температуралы кокстеуді жатқызуға болады.

Қатты жанғыш қазбаларды термиялық өңдеу процесстерді қыздырудың соңғы темпера-турасы бойынша шартты түрде төмен температуралық (жартылай кокстеу, энерготехноло-гиялық өңдеу), орташа температуралық және жоғары температуралық (кокстеу) болып жік-теледі .

2 Қатты жанғыш қазбаларды өндірістік пештерде термиялық өңдеу негіздері

Қатты жанғыш қазбалардың термиялық өңдеу процестері конструкциялары әртүрлі аппа-раттарда жүргізіледі, шикізат ретінде қойылған мақсатқа байланысты, әдетте әртүрлі қатты жанғыш қазбалар қолданылады, сондықтан оларды тек қана соңғы қыздыру температурала-ры бойынша салыстырғаннан гөрі қолданылатын процестердің арасындағы айырмашылық-тары әлдеқайда елеулі болып табылады .

Жартылай кокстеуге, орташа және жоғары температуралы кокстеуге арналған қыздырғыш пештер отындардың термиялық өңдеу процесі жүретін негізгі агрегаттар болып табылады. Бастапқы жанармайдың гранулометриялық және физико - химиялық қасиеттеріне байланыс-ты, сонымен қатар термиялық деструкцияның тиімді жағдайларын, мақсатты өнімнің макси-малды шығымын, процестің экономикалық тиімділігін қамтамасыз ете отырып әртүрлі әдіс-тер, қондырғылар мен жабдықтар қолданылады.

Қыздыруды (сыртқы жылыту) қабырғалар арқылы жылу алмастырып және тікелей жылы-тылған жылутасымалдағыштан жанармайға (ішкі жылыту) әсер ету арқылы немесе жылуал-масудың екі әдісі комбинирленген түрімен жүзеге асырылады.

Мақсаттық сұйық өнімдерді жоғары шығыммен алу үшін жанармайдың термиялық де-струкция процестерін жүргізеді. Сондықтан қатты жанғыш қазбаларды соңғы температура-сын 600 °С -дан асырмай қыздырады немесе булы-газды өнімдердің (шайыр булары) екін-шілік жоғары температуралы пиролизі жүрмеуін қадағалайды. Көрсетілген мақсатпен жарты-лай кокстеуді өңделетін жанармай стационарлық және қозғалатын қабатта болатын арнайы пеште жүргізіп, бірқалыпты қыздыруды жақсарту, ұшқыш өнімдерді тез арада аластату сияқты алуан түрлі әдістер қарастырылады.

Көмірді кокстеу үрдісіне ең тиімді болып горизонтальды камералық пеш таңдалып алын-ған, себебі жылу қыздырғыш қабырғалар арқылы беріледі. Негізгі мақсаттық өнім кесекті кокс алу үшін жеке көмірдің ұсақ бөлшектерін монолитті материалға күйежентектеу қажет болғандықтан қыздыруды көмір түйіршіктерінің тығыз жанасуын қамтамасыз ететін көмір-дің стационарлық қабатында өткізеді.

Жылуды камераның қыздыратын қабырғаларынан ортаңғы бөлігіне беріледі де, кез кел-ген берілген уақыт өлшемінде тиелімнің әртүрлі қабаттары әртүрлі температураларға дейін қыздырылады, яғни әр қабатта оның температурасына сәйкес айтарлықтай өзгеше термохимиялық өзгерулер жүреді. Осыған байланысты камералы пештерде кокстеу қабатты кокс-теу деп аталады.

Орташа температуралық кокс алу өндірісі үшін ұзын жалынды және газды көмірлер қол-данылады. Егер газды көмірлердің күйежентектелінуі қажеттегіден жоғары болса, онда олар-дың бір бөлігін алдын ала тотықтырып, шихтадағы қосалқы компонент ретінде қолданады.

Тиелінген бастапқы шикізаттың қыздыру жылдамдығын арттыру үшін кокстеуді тар камералы пештерде (ені 350 мм) жүргізеді. Пеш қабырғаларының температурасын 850-880 °С деңгейде ұстайды. Түзілген булы- газды өнім пеш камерасының және соның кеңістігі арқылы қыздырылған кокс қабатына өту барысында екіншілік пиролизге ұшырайды. Оның нәтижесінде шайырдың шығымы әдетте 5-6% құрайды, ол сол көмірлердің жартылай кокс-телуіндегіден 2-2, 5 есе аз. Аммиактың шығымы да айтарлықтай азаяды, сондықтан көп жағ-дайда оны ұстап алу тиімсіз. Газдың жану жылуы 23 100- 25 200 кДж/м 3 құрайды. Алынатын өнімдердің нақтылы мақсаттары олардың қолданылуында анықталмағандықтан, әдеттегі ко-кстеумен салыстыра келгенде пеш қабырғаларын жылытудағы температуралардың аса жоға-ры болмауынан пеш өнімділігінің төменділігі және басқа факторлар бұл процеске кең өріс бере алмады.

Жоғары температуралық кокстеу процесінде камера қабырғаларындағы жылу 1200 °С деңгейінде қамтамасыздандырылады да, қажетті қасиетті бар өнім алуға мүмкіндік туғызды. Әрине, булы-газды өнімдердің екіншілік пиролизденуі тереңірек деңгейде өтеді де, бірінші-лік шайырлардың айтарлықтай бөлігі пиролиттік өзгерістердің нәтижесінде ыдырайды, олардың шығымы әдетте 3-3, 5%- ды құрайды.

Осылайша қатты жанғыш қазбаларды термиялық өңдеу процесстері тек термодеструкция кезіндегі реакциялармен ғана анықталмай, сол сияқты бастапқы отынның құрылымы мен қа-сиеті, жылу беру жылдамдығы, қыздыру температурасы мәндерімен қоса сипатталады. Про-цестің макрокинетикасын сипаттайтын (жылуды беру әдістері, ағыстардың гидродинамика-сы, жылудың бірқалыптылығы, жылу ағысы және т. б. ) басқа да факторлардың маңызы зор. Технологиялық факторлардың жиынтығы процесті ұйымдастырудың тиімділігін қамтама-сыздандыруы қажет. Қатты жанғыш отындарды термиялық өңдеу үшін пештердің конструк-циясы тиімді технологияны іске асыруға сәйкес болуы керек.

3 Камералы кокс пешіндегі процестер

Термохимиялық өзгерістердің барысы мен соңғы өнімдердің түзілуі жылуды берудің әдіс-тері мен шарттарына тәуелді болғандықтан тиелімдегі жылудың таралымы басты маңызды болып табылады.

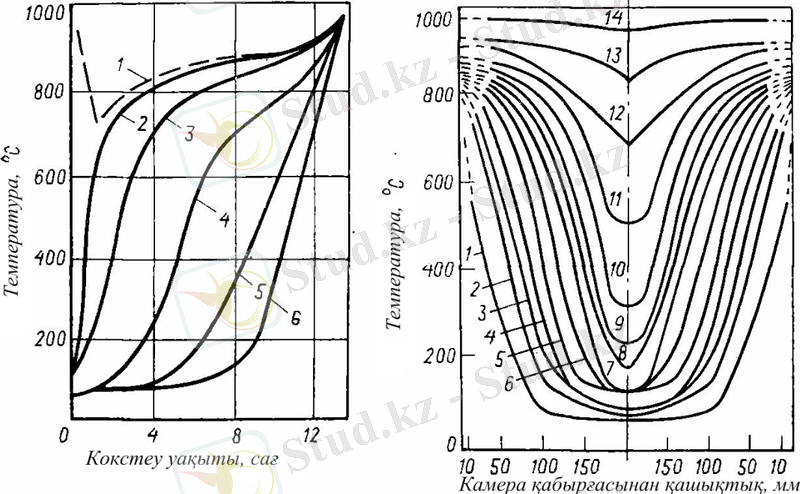

Қазіргі заманғы коксты камералардың қыздырушы қабырғалары әдетте 1200°С темпера-тураны ұстап тұрады. Камераға салқын көмір шихтасын тиегенде қабырға темпертурасы 730-750 °С - қа дейін төмендейді де, орташа шамамен 2 сағаттан соң қайта жоғарылап 800-850 °С қа жетеді (суреттер 1, 2) . Орташа ені 407 мм камера қабырғасына жанаса жатқызылған шихта қабаты 600 °С- қа дейін жылдам қыздырылады да, содан кейін қыздыру жылдамдығы азая түседі. Қыздырушы қабырғаларға жақын орналасқан қабаттардың кокстеу процесі жо-ғары жылдамдықпен жүреді және тиелген көмірдің сол бөлігі тез иілгіш күйге ауысады.

Көмірлерге төмен жылуөткізгіштік тән. Иілгіш көмір массасының жылуөткізгіштігі аса жоғары емес, сондықтан көмір тиелімінің қалған қабырғадан алыстау қабаттарының қызды-рылуы да асықпай жүреді. 2 суретте көрсетілгендей қыздырғыш қабырғадан 75 мм

1 сурет. Кокстелетін шихта температурасы-

ның кокс камерасы енінің ара қашықтығынан 2 сурет. Кокстеу процесінде қабырғалардан

қабырғаға дейін тәуелділігі: 1 - 10 мм; 2 - 50 мм; камераның ортасына қарай тиелімдегі темпе-

3 - 110 мм; 4 - 150 мм, 5 - 190 мм; 6 - 200 мм. ратура таралымының изохрондары

алыстау орналасқан қабатта температура 400 °С тың деңгейіне (иілгіш массаның интенсивті түзіле басталуы) тек 4 сағаттан соң ғана жетеді.

Жартылай кокс жоғары жылуөткізгіштікке ие, ол жартылай кокстің кокске өту кезеңінен бастап, өсе түседі. Сондықтан температура 700 °С -тан асқанда температура жоғары жыл-дамдықпен өсе бастайды - 5°С/мин және одан да жоғары. Иілгіш(пластикалық) массаның камера қабырғаларында оның түбінде және тиелімнің жоғары бөлігі жылыту сәулелерінің әсерінен жартылай кокске айналып, ал олармен көрші қабаттар иілгіш(пластикалық) күйге ауысады. 4-5 сағаттан кейін камерадағы тиелген шикізат кокстеуден үрдісінің әр сатысына сәйкес бірнеше қабаттарға бөлінеді (3 сурет) .

Қыздырылуына байланысты пластикалық қабат қабырғадан алыстау орналасқан бөлігінде қалыптаса бастайды да, ал қабырғаға жақын орналасқан қабаттарда жартылай кокс пен кокстің қалыптасуларына сәйкес өзгерістер жүреді.

Пластикалық қабаттың түзілуіне қатысты қабаттық кокстеу

процесінің сырттай көрінуі осы қабаттың қыздырылатын жағынан шихтаның ортанғы бөлігіне ығысуымен сипатталады.

Кокс камерасында кокстеу процесі барысында тіке (вертикальдық) және қиғаш(горизонтальдық) бағыттарда тиелімнің шөгуі байқалады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz