Мұнай қалдықтарын кокстеу технологиясы мен қондырғылары: әдістері, өнім қасиеттері және экологиялық мәселелер

МАЗМҰНЫ

КІРІСПЕ

Мұнайгаз саласында жобаланған мұнайдың көлемін өндіру үшін барлық жағдай жасалынған, және мұнай өнімдерін алу жобалары жүзеге асырылып келеді. Мұнай және газ өндірісінің табысының арқасында Қазақстандағы экономикалық жағдай жақсарып келеді деп айтуға болады. Осы мұнай және газ саласының дамуы Қазақстанның әлеуметтік - экономикалық хал ахуалын жақсарту керек. Мұнай және газ саласы әр мемлекет үшін де экономикалық жағынан беделді орын алады. Соның ішінде ауыр қалдықтарды өңдеу саласын дамыту қажет.

Кокстеу процесі 18 ғасырда, шойынды балқыту мақсатында орманды алқаптарды ағаш көмірін алу үшін жойып жіберу қаупі төніп, оны басқа минералды отынмен алмастыру қажеттігінен пайда болған. 1735 жылы Ұлыбританияда алғашқы коксте домналық балқыту жүзеге асырылды. Коксты ағаш көмірі сияқты үйін - үйін қылып жаққан. 18 ғасырдың соңында кокстеу процесі жартылай жабық, ал 1830 жылдан бастап - жабық камераларда жүргізілді, сонымен қатар ұшқыш заттарды өртеп отырған. 19 ғасырдың 70-ші жылдарында ұшқыш заттарды пайдаға асыра бастады; кокстеу үшін пештерді қыздыру әдістері дамып келе жатты. ХХ ғасырдың басында кокстеу процесі заманауи түрде қалыптасып, оның ары қарай дамуы жүрді.

Кокстеу процесі мұнай және газды өңдеу саласынан шыққан ауыр қалдықтарды өңдеуге және одан мұнай коксын бензин - керосин - газойль кең фракцияларын алуға қолайлы.

1 Мұнай қалдықтарын кокстеу қондырғыларының атқаратын мақсаты және негізгі түрлері

Ауыр мұнай қалдықтарын кокстеу электродты кокске қажеттілікті өтейтін процесс ретінде пайда болды. Электродты кокстен электродтар мен анодты масса жасалады. Кокс алу үшін шикізат ретінде крекинг-қалдық, пектар және гудрон қолданылады. Кокстеу дистилляттарының сапасы төмен, олардың құрамында қанықпаған көмірсутектердің мөлшері көп болады. Мұнай коксіне қажеттілік үздіксіз артуда, сондықтан барлық елде кокстеудің жаңа қондырғылары салынуда.

Кокстеу процесінің технологиясы мен құрылғыларды дайындау үздіксіз дамуда. Қазіргі кезде біздің елімізде және шет елдерде де кокс алу үшін негізінен қыздырылмайтын камерадағы кокстеу процесі ("баяу кокстеу") қолданылады. Бірақ кокстің кейбір түрлері бұрынғыша кубтық (текшелік) әдіспен өндіріледі. Процестің тағы бір түрі - қайнау қабатында кокстеу, бірақ бұл процесс электродты кокс алуға қолданылмайды. Кокстеу процесі 0, 1-0, 4 МПа қысымда, 470-540 0 С температурада жүргізіледі.

- Кокстеу мақсаты

Термиялық крекингте кокс түзілу процестің одан әрі тереңдей түсуін шектейді. Бірақ, егер кокстің түзілуінен қорықпағанда, оны пайдасыз жанама өнім деп санамаса, онда мөлдір дистилляттар шығымын көп көтеруге болады.

Дистилляттармен бірге, соңғы өнім есебінде мұнай коксін де алатын термиялық процесті кокстеу деп атайды. Қазіргі кезде кокстеу ауыр шикізаттан мөлдір мұнай өнімдерінің шығымын арттырумен қатар, өндірісте көп қолдау табатын мұнай электрод коксын өндіруге де қолданылады.

1. 2 Қондырғы түрлері

Мұнай қалдықтарын кокстеуді қазіргі кезде өндірістік көлемде үш әдіспен іске асырады: тегіс қыздырушы кубтарда (мезгілді процесс) ; қыздырылмайтын кокс камераларында (жартылай мезгілді процесс) ; кокс жылубергішінің қайнаушы қабатында (үздіксіз процесс) .

Кубтарда кокстеу - кокстеу процесінің ең ескісі, мұндай қондырғылар еліміздің МӨЗ - ына 1920 жылы құрылған. Қондырғының ненізгі жабдығы кокс кубы болып саналады, ол - ашық отпен қыздырылатын тегіс цилиндр тәрізді аппарат. Техникалық деңгейі жағынан кубтарда кокстеу қондырғысы ескі, бірақ олар әлі күнге дейін пайдаланылады.

Мезгілді кокстеуде ыдырау өнімдеру реакция аумағынан үздіксіз шығарылады да, қалдық біртіндеп ауырланып кокске айналады. Кокс құрамында ұшқыш заттар аз болады, оны қосымша пісіру қажет емес. Куб қондырғыларында крекинг-қалдықтар мен пиролиз шайырларынан басқа әдістерімен алуға болмайтын кокстің арнайы түрлерін алады.

Қыздырылмайтын камераларда кокстеу немесе жай кокстеу - қазіргі кезде дүние жүзінде өте көп тараған процесс. Мұнай коксінің негізгі мөлшері (90% - дан астамы) жай кокстеу қондырғыларында өндіріледі.

Жай кокстеу шикізаты құбырлы пеште 500 0 С - қа дейін қыздырылады да, қуыс тік цилиндр тәрізді аппаратқа - кокс камерасына (реакторға) жіберіледі. Камерада шикізат көп уақыт болады және онда жылудың аккумуляциялануының есебінен кокстенеді. Камераның жоғарғы жағынан жеңіл дистилляттар ағымы шығады. Реактор кокспен 70 - 90% толған соң шикізаттың ағымы басқа камераға ауыстырылады, ал үзілген камерадан кокс түсіріледі.

Жай кокстеу процесі коксті түсіруге байланысты мезгілді, ал шикізатты беру мен дистилляттық өнімдерді шығаруға келгенде үздіксіз сипат көрсетеді.

Жалған қабатты кокстеуде қыздырылған шикізат жоғары температураға дейін қыздырылған қозғалушы инертті жылуалмастырғышпен жанасып, реакциялық аппаратта осы жылуалмастырғыш бетінде кокстенеді. Реакциялық аппараттан регенераторға бетінде кокс отырған жылубергіштің бір бөлігі біртіндеп шығарылады. Регенераторда коксті жандырады, жағудан бөлінген жылумен жылубергіш қажетті температураға дейін қыздырылады. Қызған жылубергіш реакция аумағына қайта беріледі.

Кокстеуге қажетті жылудың негізгі мөлшері шикізаттың қызған жылубергішпен жанасуының нәтижесінде орны алатындықтан, шикізатты реакторға беру алдында жай кокстеу температурасына қарғанда төмендеу температураға дейін қыздыруға болады. бұл өте жоғары тұтқырлы, шайырлы өнімдерді құбырлы пештерде қыздырғанда имек құбырдың тез кокстенуіне алып келетін өңдеуді жеңілдетеді.

Жұмыс істейтін үздіксіз кокстеу қондырғыларында жылубергіш есебінде бөлшек мөлшері 0, 3 мм - ге дейін ұнтақ кокс пайдаланылады, ал кокстеу процесі жылубергіштің қайнаушы қабатында жүреді.

Коксті жылубергішті қозғалтудан пневмотранспорт принципін пайдаланылады. Негізгі қозғаушы күш кокс бөлшектерін өзімен ілестіріп алып кететін бу немесе газ болып саналады. Пневмотранспорттың әр түрлі жүйелері болады: сұйытылған қабатта және тығыз қабатта.

Қайнаушы қабатта үздіксіз кокстеуде бірден үш процесс орын алады: ыдырау мен тығыздану өнімдерінің түзілуімен жүретін кокстеу; кокстен ұшқыш заттардың бөлінуі жүретін коксті пісіру процесі; бу фазасында болатын кокстеу өнімдерінің екінші ыдырау мен тығыздану реакциялары.

Кокс жылубергіштің жоғары температурасы ыдырау өнімдерінің булануына және олардың кокс бөлшектерінің бетінен бөлінуіне көмектеседі. Өнімдердің қайта түзілу мүмкіндігі азаяды. Сондықтан үздіксіз кокстеуде жай кокстеуге қарағанда кокс шығымы аз болады.

1. 3 Кокстеудің шикізаты

Кокстеуге жоғары молекулалы мынадай мұнай қалдықтарын салады: гудрондарды, термиялық крекингтің крекинг - қалдықтарын, май өндіру қондырғысынан асфальттар мен экстрактілерді, пиролиз шайырларын. Шикізаттың негізгі қажетті көрсеткіштері болып химиялық құрам (шайырлар, майлар, асфальтендер, күкірт мөлшері), кокстену, механикалық қоспа мөлшері саналады.

Кокстеуге жіберілетін қалдықтар жоғары молекулалы көмірсутектерден, шайыр - асфальтенді заттардан, карбендерден және карбоидтардан тұрады. Шикізаттағы компоненттер қатынасы мұнайдың шығу тегіне қалдықты алудағы процесс жағдайына байланысты. Күкірттің мөлшеріне байланысты шикізат азкүкіртті және күкіртті болып бөлінеді. Азкүкіртті шикізаттан коксте күкірт мөлшері 1, 5% - дан көп емес өнім алады.

Ең көп тараған шикізаттар арасынан (гудрондар, мазуттар, крекинг - қалдықтар) күкірттің кокс пен шикізаттағы мөлшерінің қатынасы 1, 2 - 1, 9 аралығында болады. Бірақ кейбір екінші өңдеуден алынған мұнай фракцияларын кокстеуден алынған коксте күкірттің мөлшері шикізаттағы күкірт мөлшеріне қарағанда аз болады.

Мұнай коксін пайдаланушылардың негізгі талабы - оның құрамында күкірттің аз болуы. Сондықтан өндіріске құрамында шикізат мөлшері 0, 5 - 0, 8 %-дан көп емес шикізат жіберіледі. Қазіргі кезде күкіртті шикізаттардан да кокс алудың технологиясы жасалған. Бірақ мұндай жүйемен алынған кокстің құны азкүкіртті қалдықтардан алынғанға қарағанда көп жоғары.

Шикізаттың кокс түзілу қабілеті стандартты жағдайда анықталатын кокстену көрсеткішімен сипатталады. Кокстену, яғни коктеуде кокс шығымы шикізатта шайыр - асфальтенді заттары көп болған сайын өседі. Экономикалық жағынан шикізаттың кокстенуі 10% - дан кем болмауы тиімді. Бірақ, егер шикізаттың құрамында шайыр - асфальтенді заттары көп болып, оның кокстенуі 20% - дан асып кетсе, онда шикізаттың қыздыру пешінде тез кокстенуі орын алып, қондырғының аралық жүру уақыты азаяды.

1. 4 Өнімдердің құрамы және қасиеті

Газ құрамы термиялық газына ұқсас, бірақ қаныққан көмірсутектерінің мөлшері көп. Кокстеу температурасын көтеру газ құрамында қанықпаған көмірсутектердің мөлшерін көбейтеді. Мысалы, кокстеу температурасын 490 0 С - ден 510 0 С - қа дейін көтеру алкендер мөлшерін 16 -18 - ден 22-25%-ға дейін өсіреді.

Кокстеу бензинінің құрамында қанықпаған көмірсутектерімен күкірт көп болғандықтан, оны алдын ала тазалаудан өткізбестен, тауар бензинін дайындауда пайдалану қиындайды. Бензиндердің сапасын жақсартудың келешекте ең тиімді әдістері төмендегідей: таза немесе алғашқы айдау бензинімен қоспа күйінде терең гидрлеу мен оны риформингке салу; тура айдаумен алынған дизель фракцияларымен қосып сапасын көтері.

Жеңіл газойлді пеш және газтурбина отындарын алуда пайдаланады, сонымен қатар оны гидротазалаудан кейін дизель отынын дайындауға жіберіге болады.

Ауыр газойлді техникалық көміртегі өндіруге шикізат дайындайтын термиялық крекинг қондырғысына немесе қазан отынын алуға жібереді.

Мұнай коксі - қара түсті қатты кеуек өнім. Оны алюминий өндірісінде анод массасын, болат балғыту өндірісінде, күкіртті көміртегі, кальций мен кремний карбидтерін өндіруге графиттелінген электродтар алуда пайдаланылады. Кокстің арнайы түрлерін өте агрессивті ортада жұмыс істейтін химиялық аппараттар материалы есебінде қолданады.

Кокс шығымын Конрадсон әдісімен кокстену көрсеткіші арқылы анықтайды, оны атмосфералық қысымда мезгілді кокстеу жағдайында шикізаттың кокс түзу қабілетімен бағалайды. Жай кокстеу процесінде қысымның өсуімен және ауыр дистилляттарды қайта беруден қосымша кокс түзіледі. Жай кокстеуде кокс шығымын анықтау үшін К = ВС формулны пайдаланды, мұндағы К - кокс шығымы, С - Конрадсон бойынша кокстену, В=1, 5±2, 0.

1 - кесте - Мұнай кокстеріне қойылатын талап

2, 5 мм көп

КЗ-25

2 - кесте - Әр түрлі шикізаттардан жай кокстеу әдісімен алынған кокстер қасиеті

0, 958

9, 2

0, 920

6, 5

1, 026

21, 2

0, 993

14, 3

Мөлшері:

Күкірттің

күлдің

0, 47

0, 08

0, 55

0, 10

2, 92

0, 12

0, 62

0, 10

Топтық құрам, %

Май барлығы

Сонымен бірге:

Парафиндер

Шайырлар

Асфальтендер

Карбендер мен карбоидтар

68, 6

5, 9

5, 9

29, 9

-

83, 0

-

14, 0

2, 5

0, 3

58, 5

-

26, 9

14, 4

0, 2

67, 0

-

25, 5

7, 5

-

Кокс фракция шығымы, %:

25 мм-ден жоғары

25 мм-ден төменгі

41, 5

58, 5

35, 7

64, 3

45, 0

55, 0

45, 0

55, 0

Мөлшері, %

Күкірттің

Күлдің

Ұшпа заттардың

0, 52

0, 43-0, 50

8, 7-10, 2

0, 56

0, 25-0, 47

8, 0-9, 5

4, 0

0, 46-0, 49

6, 8-7, 2

0, 92

0, 38-0, 42

6, 8-9, 3

Кокстің негізгі сапалық қасиеттері - күкірт, күл, ылғал, ұшқыш заттар мөлшері, гранулометриялық құрамы, механикалық мекемдігі. Күкірттің мөлшеріне байланысты кокстерді азкүкіртті (1, 0%-ға дейін), орта күкіртті (1, 5%-ға дейін), күкіртті (4, 0%-ға дейін), жоғары күкіртті (4, 0%-дан жоғары) деп бөледі; гранулометриялық құрамы бойынша кесек (кесек мөлшері 25 мм-ден жоғары фракция), жаңғақ (6-25 мм фракция), ұнтақ (6 мм кем) деп бөлінеді. Күлдің мөлшері бойынша аз күлді (0, 5%-ға дейін), орта күлді (күлі 0, 5-0, 8%), жоғары күлді (0, 8%-дан көп) болады.

1 - кестеде куб пен жай кокстеу қондырғыларында аз күкіртті шикізаттан алынатын мұнай кокстеріне қойылатын талаптарға сай мәліметтер келтірілген.

Куб қондырғыларында кокстің мынадай маркалары КН, КНКЭ (крекингі мен электроды), КНПЭ (пиролиз бен электроды), КНПС (пиролизбен арнайы), ал жай кокстеу қондырғыларында КЭ-25, КЗ-6 және КЗ-0 өндіріледі. Кокс сапасы, әсіресе күкірт, ұшқыш заттар, күл мөлшеріне байланысты, кокстеуге түсетін шикізат қасиетіне байланысты. 2 - кестеде жай кокстеумен алынған кокстің технологиялық сипаттамасына шикізат сапасының әсері туралы мәліметтер берілген.

Электродтар өндіруде пайдаланатын коксті қосымша реакциялауға тура келеді: оны 1200-1300 0 С пісіреді. Пісіруді бірден МӨЗ немесе пайдалану орнында іске асырады. Пісіруде ұшқыш заттар бөлінеді, электр тогын өткізу кедергісі азаяды, шөгу құбылысы болмайды. Алюминий және электродтар өндіру зауыттарындағы пісіру пенштерін тек мөлшері 25 мм-ден жоғары кокс бөлшектері үшін пайдаланады; жай кокстеу коксінің 50% шамасын құрайтын кокс ұнтағын мұндай пештарда пісіруге болмайды. Кокс ұнтағын пісіру үшін сланец өңдеуші жанғыш сланецтерден жасанды газ алуда пайдаланатын камералық пештерді қолданады.

2 Жай кокстеу қондырғысының технологиялық жүйесі және жұмыс режимі

МӨЗ жай кокстеу қондырғысының бірнеше түрлері пайдаланылады: бірблокты екі немесе үш камералы 0, 18 МПа қысымда жұмыс істейтін диаметрі 4, 8 бен 5, 0 м және төрт камералы екіблокты (ағымға екіден) диаметрі 4, 6 мен 5, 5 м 0, 4 МПа - ға дейінгі артық қысымға есептелінген қондырғылар. Бұл қондырғылардың қуаты әр түрлі: 300, 600, 1500 мың т/ж шикізатұа есептегенде.

2. 1 Технологиялық жүйе

1 - суретте екіблокты жай кокстеу қондырғысының жаңартылған жүйесі берілген. Шикізат сорғылармен (1) алынып, екіқатар ағыммен жылуалмастырғыштар (2) арқылы (онда колоннаның (16) қайта айналушы ағынымен қыздырылады) өтіп, пештердің (5) имек құбырының шың бөлігіне түседі. Қыздырылған шикізат колоннаның каскадты табақшаларына түседі. Колоннада шикізат реакциялық камералардан түскен булармен жанасып, 400 0 С - қа дейін қызады. Кокстеудің жоғары қайнаушы конденсацияланған өнімдері мен жаңа шикізат қоспа түзіп, колоннаның астынан сорғылармен (7) құбырлы пештердің (6) имек құбырына жіберіледі. Имек құбырлардан шикізат бірге жұмыс істейтін екі камераға (14) түседі.

Кокстің сапасын жақсарту үшін кокстеу процесінің булары арқылы камераларға қосымша жылу береді. Колоннадан ауыр газойль алынып, сорғымен (8) пештердің (5) имек құбырларының сол жақ бөлігі арқылы өтіп, 525 0 С - қа дейін қыздырылады да, шикізатпен араласуға ауыстырушы шүмектерге (9) бағытталады. Ауыр газойль камераларға шикізатпен қоспа күйінде ғана емес, сонымен қатар өзінше де, шикізатты беруді тоқтатқаннан кейін алты сағат бойы - коксті «жұмсарту» мезгілінде де беріледі. Ауыр газойльді беруден кокстің механикалық қаттылығы артады және ұшқыш заттар мөлшері азаяды.

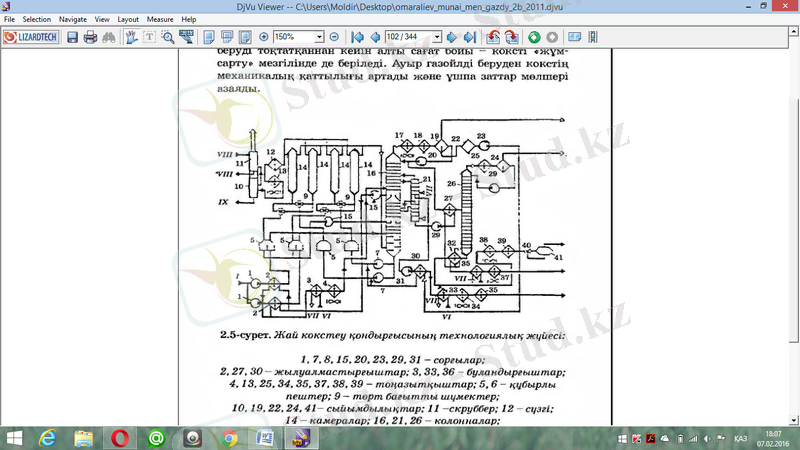

1, 7, 8, 15, 20, 23, 29, 31 - сорғылар;

2, 27 30 - жылуалмастырғыштар; 3, 33, 36 - буландырғыштар; 4, 13, 25, 34, 35, 37, 38, 39 - тоңазытқыштар; 5, 6 - құбырлы пештер; 9 - төрт бағытты шүмектер; 10, 19, 22, 24, 41 - сыйымдылықтар; 11 - скруббер; 12 - сүзгі; 14 - камералар; 16, 21, 26 - колонналар; 17, 18, 25 - конденсатор - тоңазытқыштар; 32 - қайнатқыш; 40 - инжектор; I - шикізат; II - газ; III - бензин; IV - жеңіл газойль; V - ауыр газойль; VI - химиялық тазартылған су; VII - су буы; VIII - су; IX - ауыр мұнай өнімдері.

1 - сурет - Жай кокстеу қондырғысының технологиялық жүйесі

Кокстеу кезеңінің соңында кокстеу камерасына көбіктендірмеуші присадка енгізеді. Бұл шикізаттың көбіктенуін азайтады да, колоннада, пеш сорғыларында және пештердің реакциялық имек құбырларында кокстің түзілуін болдырмайды. Кокс камераларынан шығатын булар температурасын азайту үшін оның жоғарғы бөлігіне жеңіл газойль беріледі.

Камерадан реакция өнімдері ректификациялау колоннасына (16) жіберіледі. Колоннаның төменгі бөлігі каскадты табақшалармен, жоғарғы ректификациялаушы табақшалармен жабдықталған. Колоннаның жоғарғы бөлігінде реакция өнімдерінің фракцияға бөлінуі жүреді.

Бензин булары мен газ колоннаның жоғарғы жағынан ауа конденсатор - тоңазытқышқа (17) және су тоңазытқышына (18) түседі. Су тоңазытқышынан конденсат су-газ бөлгішке (19) беріледі, онда газдың бензиннен және бензиннің судан бөлінуі орындалады. Су сыйымдылыққа (22) шығарылып, пештер (6) ағымдарының турбулизаторы есебінде жылуалмастырғышта (30) (алдын ала қыздырудан кейін) пайдаланылады.

Колоннадан (16) екі бүйірлі ағындар - жеңіл және ауыр газойльдер шығады. Бұл ағындар буландырушы колоннаның (21) секцияларына түседі. Жеңіл газойль колоннаның (21) жоғарғы секциясынан сорғымен (31) турбулизаторды қыздырушы жылуалмастырғыш (30), буландырғыш (33), ауа мен су тоғазытқыштары (34; 35) арқылы өтеді, ал одан соң қондырғыдан шығарылады.

Ауыр газойль колоннаның (21) төменгі секциясынан сорғымен (29) тұрақтандырғыштың (27) шикізатты қыздыру жылуалмастырғышы, тұрақтандырғыш рибойлері (32), буландырғышы (36), ауа тоңазытқышы (37) арқылы өтеді, ал одан соң қондырғыдан шығарылады.

Колоннаның артық жылуы қайта айналушы ағынмен сорғымен (15) табақшадан (10) алынып, шикізатты қыздыру жылуалмастырғышы (2), буландырғыш (3) және ауа тоңазытқыш (4) арқылы өтеді, ал одан кейін колоннаға қайта келеді.

Сугаз бөлгіштен (19) бензин фракциясы сорғымен (20) жылуалмастырғыш (27) арқылы тұрақтандырушы колоннаға (26) бағытталады. Тұрақтандырушы колоннада бензиннің бутансыздануы орын алады. Колоннаның (26) жоғарғы жағынан булар конденсатор - тоңазытқышқа (25) түседі, одан бу-сұйық қоспа газ сеператорына (24) жіберіледі, мұнда тұрақтандырушы газға және тұрақтанушы бастапқы фракцияға бөлінеді. Газ қондырғылардан шығарылады, ал бастапқы фракция колоннаға (26) ағын есебінде қайта беріледі. Колоннаның (26) төменгі бөлігінен тұрақты бензин өзіндік қысымымен қайнатқыштан (32), ауа және су тоңазытқыштарынан (38; 39) өтеді. Инжекторда бензин қайта айналушы сілтімен араласады, одан сыйымдылықта (41) бөлінеді. Тұрақтылығын жақсарту үшін бензинге қондырғыдан шығар алдында тотықтыруға қарсы присадка қосады. Жай кокстеу қондырғыларының реакциялық камералары айналма графигі бойынша жұмыс істейді. Бұл график бойынша оларда мынадай ауыспалы циклдер: реакция, коксті суыту, коксті түсіру және камераны тазалау болады.

Бастапқы кезде шикізатты жұмыс істемей тұрған камераға бергенде оның қабырғасы ыстық шикізатпен қызады. Бұл кезеңде булану процесі крекинг процесіне қаарағанда басым болады, ал реакциялық камераның жоғарысынан шығушы дистиллят толығымен шикізаттың ыдырамаған жеңіл фракцияларынан тұрады. Камераның төменгі жағында оған түскен шикізаттың ауыр бөлігі жиналады. Бірінші кезеңнің ұзақтығы шикізаттың сапасынан және ол қай температураға дейін қыздырылғанына байланысты.

Одан әрі камерада сұйық қабатының деңгейі өсіп, онда құрлым өзгеру реакциялары жүреді. Сұйық қалдықтың тұтқырлығы біртіндеп өседі, ол біртіндеп коксқа айналады. Кокстеудің екінші кезеңі шығым мен ыдырау өнімдерінің сапасының тұрақты болуымен ерекшеленеді.

Камера кокспен шамамен 80% толған кезде, шикізат ағымы арнайы төрт бағытты шүмек (9) көмегімен басқа камераға ауыстырады. Үзілген реакциялық камерада кокс түзілу температурасының төмендеуінің нәтижесінде бәсеңдейді. Камераның жоғарғы бөлігінде осы кезеңде кокстің кеуек массасы жиналады. Камера бойымен кокстің үш қабаты - төменгі, бірінші кезеңде түзілген, ортаңғы - екінші және үшінші қабат камераны суытқанда жиналып түзіледі. Жоғарғы қабаттағы кокстің қаттылығы төмен, ұшқыш қосылыстар мен күл мөлшері көп болады, себебі ол, негізінен, шайыр-асфальтен заттарының кокстенуінен түзіледі. Күл элементтері мен күкірт, әдетте, осы заттар құрамында жиналады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz