Мұнайды біріншілік және екіншілік өңдеу технологиялары: негізгі процестер, катализаторлар және Қазақстан МӨЗ-дері

МАЗМҰНЫ

КІРІСПЕ

ХХ ғасырдың бірінші жартысындағы мұнай өңдеу технологиясының өсу жолдарының бастапқы дәуірі мұнайды алғашқы айдау әдістерін пайдаланумен сипатталады, мұнда мұнайдан оның құрамында бастапқы бар заттарды ғана бөлді. Одан әрі бензин, керосин, дизель отыны сияқты өте құнды өнімдердің шығымын арттыру үшін және олардың сапасын көтеру мақсатында мұнай өнімдерін екінші рет өңдеу процестерінен өткізе бастады. Екінші рет өңдеу процестері мұнайды алғашқы айдаудан алынған өнімдерді өңдеуде әртүрлі термиялық және химиялық әдістерді қолданумен сипатталады.

Мұнай өңдеудің екінші процестерінің теориялық негіздерін жасау және оларды өндіріске ендіру ХХ ғасырдың бірінші жартысында басталды. Бензин өндірудің негізгі принциптері ауыр мұнай фракцияларын термиялық крекингпен алуда зерттелген, ал 1913 жылы АҚШ-та газойль фракцияларын қысыммен термиялық крекингтеудің бірінші қондырғысы іске қосылған.

- Мұнайды біріншілік өңдеу технологиясы (қарапайым өңдеу)

Мұнайды біріншілік өңдеу дегеніміз, мұнайды табиғи құрамын өзгертпей фракцияларға дистилляциямен бөлуді айтады. Біріншілік өңдеу мұнайдың құрамындағы қосылыстардың құрылысымен химиялық табиғатына әсер етпейтін физикалық процестер болып табылады. Біріншілік процестердің ішінде маңыздысы мұнайды тура айдау. Айдау, мұнайды фракцияларға бөлудің ең алғашқы әдісінің бірі. Айдау - қоспаларды қыздырып бөлу процесі мен әдісі; ол сұйықтық құрамының одан түзілетін бу құрамынан айырмашылығына негізделген сұйық; сұйықтықты ауа қатыстырмай қыздырып, буға айналдырып, буды салқындатып қайтадан сұйылту; қоспадағы сұйықтықтарды бір-бірінен бөлу үшін қолданылады.

-Атмосфералық айдау - атмосфералық қысымда айдау;

-Бөлектей айдау - дистиллятты бөле отырып, жай айдау;

-Бөлшектеп айдау - дистиллятты бөліп жай айдау;

-Вакуумдық айдау - төмен қысымда айдау;

-Жай айдау - бір рет өткізілетін айдау;

-Кері булап айдау - дистиллятты бөлектеп, жартылай кері булау жолымен байытып айдау;

-Су буымен айдау - қоспаның қайнау температурасын төмендету үшін қосымша су буын енгізіп айдау

Қазіргі кезде бірде бір мұнай анализі атмосферлі қысымда немесе вакуумда айдау мен ректификациясыз жүрмейді.

Атмосфералық айдауда қалдық- мазут; вакуумда- гудрон.

Мұнайды жай айдау- оны бір немесе көпдәрежеде буландыра отырып, бу фазалы конденсация түзілуімен жүретін процесс.

Мұнайды біріншілік өңдеу қондырғылары трубалық деп аталады. Егер қондырғы ашық түсті дистиляттарды алуға негізделген болса(бензин, керосин, дизель т. б), оны атмосферлі трубалық қондырғы(АТ) д. а. егер қондырғы тек мазутты вакуумде айдауға негізделсе, оны вакуумды трубалық(ВТ) қондырғысы д. а. жалпы жағдайда қоедырғы толы, терем айдауға негізделген болса, оны атмосферлі вакуумды тру балы (АВТ) қонд. д. а. бұл қондырғыны мұнайды терең тұзсыздандыру блогымен комбинирленгендегі қондырғыны ЭЛОУ АВТ деп атайды.

Мұнайды біріншілік өңдеу, жылулық процесс, сондықтан ол энергоресурстардың жұмсалуымен байланысты болады (отын, су, суытатын ауа, электр энергия, су буы) .

Энергия жұмсалу АВТ үшін(6млн т /жыл қуатты) . Қазіргі АВТ қонд. қуаттылығы 0. 5 тен 10 млн т/ж болады. Мұнайдың азаюына байл. қуаттылығы төмендеу қонд. АВТ қайта іске қосылмақ. Егер барлық энергия тасымалдағыштарды отынның эквивалентіне алмастырсақ, бір тонна мұнайды біріншілік өңдеу үшін 50-60 кг отын, мұнайдың жану жылуына жақын жану жылуы бар, отын жұмсалады.

Қазіргі кезде МӨЗ да АВТ қондырғысы техникалық тізбектің негізі б. т. Ол зауыттың қуаттылығын анықтайды. АВТ дан бөлінетін мұнай дистилляттарының жалпы саны жетіден он аралығы. Біріншілік айдау қондырғылары шығынды, температураны, қысымды және аппараттар мен құбырлар желісіндегі өнімдер деңгейін өлшеуге және автоматты реттеуге арналған жабдықтармен көп мөлшерде жабдықталған. Біріншілік айдау қондырғ. қалыпты пайд. көп жағдайларда пештер жұмысына байланысты болады. Құбырлы пештің негізгі реттелетін параметрі пештен шыға берістегі қыздырылатын өнім температурасы. Бұл температураны тұрақты ұстап тұру қажет. МӨЗ да құбырлы пештердің температуралық режиміне байл. реттеу схемалары қолданылады.

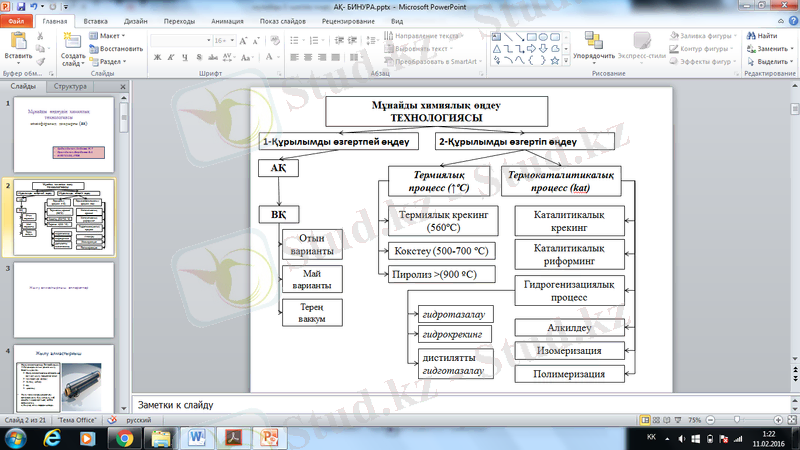

Мұнайды химиялық өңдеу технологиясы келесідей:

- Мұнайды екіншілік өңдеу технологиясы (күрделі өңдеу)

Мұнай өңдеудегі екіншілік (химиялық) процестердің рөлі жəне мұнай өңдеу өндірістерінің даму жолдары.

Мұнай мен газ шикізатын өңдеудің химиясы мен технологиясының негізгі мақсаты оларды жоғарғы температураның (термиялық процестер), жоғары температура мен катализатордың (термокаталитикалық процестер) немесе тек катализатордың (төмен температуралы каталитикалық процестер) əсерімен өзгерту болып табылады. Бұл процестердің барлығын екіншілік немесе қайта өңдеу процестері деп атайды.

Мұнай өңдеу өндірісінің негізгі ерекшелігі су, атом энергиясының жəне арзан көмірлер есебінен еліміздің отын-энергетика балансының өзгеруінде болды. Өндірілген мұнай мен газ көп мөлшерде жоғары сапалы мұнай өнімдерін өндіруге жəне мұнай химиясының қажеттілігін өтеуге қолданылады. Сонымен қатар мұнайды өңдеудің абсолютті көлемі, одан алынатын ашық өнімдердің мөлшері мен сапасы артуы керек. Қайта өңдеу процестерін (екіншілік процестер) кеңінен қолдану арқылы оған қол жеткізуге болады. Тура айдау мұнайдың табиғи қасиеттерімен байланысты ашық өнімдер шығымын береді. Термокаталитикалық процестерді қолдану арқылы ауыр мұнай фракцияларынан қосымша жоғары сапалы ашық мұнай өнімдерін алуға болады. Мысалы, вакуум газойлін каталитикалық крекинглеу арқылы (мұнайға есептегенде 20-30% массасын құрайтын 350-5000С фракция) қосымша 45-50% масса, яғни мұнайға есептегенде 10-15% бензин алуға болады. Сонымен қатар, дизель отыны ретінде қолданылатын жеңіл газойль алынады. Қайта өңдеу процестерін (екіншілік процестер) қолданудың тағы бір себебі, мұнайды тура айдау арқылы (əсіресе парафинді мұнайды) сапасы қанағаттанарлық бензин алу мүмкін емес. Мысалы, Маңғыстаудың Өзен мұнайынан алынған бензиннің октан саны бар болғаны - 37. Осындай төмен октанды бензиннен каталитикалық риформинг процесі арқылы октан саны 85-90 (м. ə. ), яғни 95-100 (з. ə. ) болатын бензин алуға болады. Қайта өңдеу процестері нəтижесінде мұнай химия синтезіне қажетті шикізаттарда (газ тəрізді жəне сұйық олефиндер, тазалығы жоғары жеке ароматты көмірсутектер) алынады, ал олардың негізінде пластмассалар, жасанды каучук, талшықтар жəне басқа материалдар өндіріледі. Қазіргі кезде біздің елімізде күкіртті жəне жоғары күкіртті мұнайлардың үлесі жоғары болып отыр. Олардан алынатын өнімдердің (біріншілік айдаумен де, екіншілік процестермен де) құрамында күкіртті қосылыстар болады. Олар құрал-жабдықтарды жəне қозғалтқыш бөлшектерін коррозияға ұшыратады, ал отынды жаққанда күкірт ангидридіне айналып, қоршаған ортаға зиян келтіреді. Гидрогенизация процестерін қолдану мұндай күкіртті қосылыстарды күкіртті сутекке айналдыруға мүмкіндік береді. Ал оны газ тəрізді өнімдерден оңай бөліп алып, əрі қарай күкіртке немесе күкірт қышқылына айналдырады. Мұнай шикізатын қайта өңдеудің екіншілік процестерін анық, дəл жіктеу қиындау. Төменде екіншілік процестердің қысқаша сипаттамасы келтірілген. Термиялық процестер. Жоғары температура əсерінен мұнайдағы органикалық қосылыстар химиялық түрін өзгертеді, айырылады жəне өзара əр түрлі екіншілік реакцияға түседі. Осы арқылы мұнай өңдеудің термиялық процесі пайда болды. Термиялық процесс нəтижесінде қосымша көмірсутек газдарын, сұйық мұнай өнімдерінің қосымша мөлшерін, терең тығыздану өнімі - мұнай коксін, сонымен қатар бастапқы мұнайдың құрамында болмаған мүлдем жаңа заттар алуға болады.

- Мұнайды термиялық өңдеу процестерінің технологиясы

Мұнайды өндеуде тек физикалық процестерді қолдану жеткіліксіз, себебі мұнайдың химиялық потенциалын толық пайдалана алмаймыз. Ал химиялық процестер қажетті мкіндік береді. Мұнайды өндеудегі химиялық процестер үшке жіктеледі: термиялық, термокаталитикалық, гидрлеу. Мұнайды өндеудегі өнеркәсіптерде термиялық ыдырау процестері ретінде термиялық крекинг, пиролиз және кокстеу жүргізіледі. Бұл процестер мұнайды біріншілік айдаудан алынған отын фракциясын сапасы төмен болғандықтан өнеркәсіпке енгізілген. Термиялық крекинг сапасалы отындар алу мақсатында мұнай көмірсутектерін жоғары температурада өңдеу. Оның түрлері:

1. Висбкрекинг(Шымкент, Павлодар)

2. Сұйық фазадағы крекинг

3. Бу фазадағы крекинг

Висбкрекинг - бастапқы шикізаттың(мазут, гудрон, жартылай гудрон) тұтқырлығын төмендету есебіненкатель отын. н алу үшін 1. 5-2 Ма қысымда480-490С темпер.

Сұйық фазадағы крекинг - бензин, лигроин және керосин, газойль фракцияларынан антидетанациялы сипаттамалары жоғарғы дәрежелі бензин алу үшін 5Мпа қысымда 500-540С температурада жүргізетін крекинг.

Бу фазадағы крекинг - керосин, газойль фракциясынан октан саны жоғары бензин алу үшін 0. 2-0. 3 Мпа 580-600С температурада жүрг. крекинг.

Мұнай қалдықтарынан Коксті ауа қатыстырмай жабық ыдыста 4 - 5 атмосфералық қысымда және 450 - 500°С температурада қыздырып өңдеу арқылы алады. Өндірісте процесс екі тәсілмен жүргізіледі: қыздырылмайтын реакторларда баяу кокстеу және көлденең орнатылған қыздырылған кубты қондырғыларда кокстеу. Кокс алуға жарамды мұнайлы қалдықтарға: айдау қондырғыларынан шыққан мазут пен гудрон, термиялық крекинг қалдықтары, пиролиз шайыры, катализдік крекингтің ауыр газойльдері және мұнай-битумды жыныстар жатады. Кокстің тығыздығы 1, 4-1, 5 г/см3, оның құрамындағы көміртектің мөлшері 96%-ке жетеді. Коксте сондай-ақ, күкірт және металдар жинақталады. Құрамындағы күкірттің мөлшері бойынша Кокс аз күкіртті (1, 5%-ке дейін), күкіртті (1, 5 - 4, 0%) және көп күкіртті (4%-тен көп) болып бөлінеді.

Қысым қатысында жүретін термиялық крекинг процесі əр түрлі мұнай шикізаттарын - лигроинды, газойлдерді, мазутты өңдеп автомобиль бензинін алу үшін қолданылған. Ауыр мұнай қалдықтарын (жартылай гудронды, гудронды) өңдегенде негізгі мақсатты өнім бастапқы қалдықтың тұтқырлығын төмендету арқылы алынған қазан отыны. Шикізатты терең өзгеріске ұшыратпайтын процесті жеңіл крекинг немесе висбрекинг деп атайды.

Мұнай қалдықтарын кокстеуді оларды «декарбонизациялау» бағытында, яғни бастапқы шикізаттағы асфальт-шайыр заттары қатты өнім - коксте концентрацияланғанда жүргізеді. Нəтижесінде сутекке бай өнімдер - газойль, бензин жəне газ алынады. Процестің мақсатты өнімі кокс болғанымен, түзілген басқа өнімдер де қолданысқа ие болды. Мұнай қалдықтарын жоғары емес қысымда термиялық крекинглеудің тағы бір түрі - құрылымын өзгертіп айдау (деструктивті) процесі . Бұл процесс ауыр сұйық қалдықты аз, ал соляр фракцияларын неғұрлым көп мөлшерде алуға бағытталған.

Пиролиз - термиялық крекингтің ең қатаң түрі. Процестің мақсаты - газ күйіндегі қанықпаған көмірсутектерді, негізінен, этилен мен пропилен алу; ал жанама өнім ретінде ароматты көмірсутектер (бензол, толуол, нафталин) түзіледі. Термокаталитикалық процестер. Оларға жатады:

а) каталитикалық крекинг;

б) каталитикалық риформинг;

в) каталитикалық изомеризация;

г) гидрогенизациялық процестер (гидротазалау, гидрокүкіртсіздену, гидрокрекинг) .

Каталитикалық крекингтің негізгі мақсаты - жоғары сапалы бензин алу; сонымен қатар құрамында бутан-бутилен фракциясы көп газ (жоғары октанды бензин компонентін өндіру үшін шикізат) жəне газойль фракциялары алынады. Катализатор ретінде бұрын аморфты алюмосиликаттар қолданылып келсе, қазіргі кезде, негізінен кристалды құрылымды цеолиттер қолданылады. Каталитикалық риформингтің мақсаты - алғашқы айдау бензинінің нафтенді жəне парафинді көмірсутектерін ароматты көмірсутектерге айналдыру. Процестің мақсатты өнімі ретінде жоғары октанды ароматты бензин немесе мұнайхимиялық синтезде қолданылатын бензол, толуол, ксилол сияқты жеке ароматты көмірсутектер алынады. Жеңіл бензин көмірсутектерін ( н -пентан жəне н -гексан) каталитикалық изомерлеуді олардың октан санын арттыруға жəне жоғары октанды бензин компоненті ретінде қолдану үшін жүргізеді. Гидрогенизациялық процестер. Мұнай шикізатын сутек қысымы əсерінен термокаталитикалық өзгерту нəтижесінде құрамы қолайлы өнімдер алуға болады. Гидрогенизациялық процестер сутектің əсер ету тереңдігіне жəне мақсатына қарай 3 түрге бөлінеді:

Гидротазалауды бензин, дизель отындарының, майлардың жəне басқа да мұнай өнімдерінің сапасын арттыру үшін, əрі олардың құрамындағы күкіртті қосылыстарды бұзып, күкіртті - күкіртсутек күйінде бөліп алу мақсатында жүргізеді. Көбінесе алюмокобальт- жəне алюмоникельмолибден катализаторлары қолданылады. Бұл процесте шикізатты күкіртсіздендірумен қатар қанықпаған көмірсутектерді қанықтыру, ал процесс терең жүргенде ароматты көмірсутектерді нафтен көмірсутектеріне дейін гидрлеу сияқты реакциялар да жүреді.

мақсаты - күкіртті мұнайлардың ауыр қалдықтарының құрамындағы күкірттің мөлшерін азайтып, оларды қазан отыны ретінде пайдалану.

Гидрокрекингтің мақсаты - бензин, реактив жəне дизель отынын алу үшін мұнай шикізатын (негізінен, ауыр күкіртті дистилляттарды) терең термокаталитикалық өзгерту.

Төмен температуралық каталитикалық процесс - зауыт газы негізінде изобутанды олефиндермен каталитикалық алкилдеу. Мақсатты өнім - алкилат - автомобиль жəне авиация бензиндерінің жоғары октанды компоненті.

Мұнай шикізатының каталитикалық крекингі. Процесстің катализаторы, химизімі мен механизімі. Қондырғының реактор блогын технологиялық есептеу.

Каталитикалық крекинг шикізаты ретінде көп жылдар бойы кең фракциялық құрамды (350 - 500°С) вакуумдық газойльді қолданып келген. Кейбір жағдайда крекинг шикізатына термодиструктивті, гидрокрекинг процестердің газойльді фракцияларын, мазуттң және гудронның деасфальтизация процестерінің рафинатын, май өндірісінің жартылай өнімдерін және т. б. қолданады.

Соңғы жылдары әлемдік мұнайөңдеуде шикізаттың ауырландырылу заңдылығы байқалуда. Шетелдің заманауи қондырғылары қайнау температурасының соңы 540 - 620°С терең вакуумды газойльдерді өңдеуге көшті. Әдейі жобаланған қондырғыларында каталитикалық крекингке өалдық шикізаттарды: мазут және гудронды немесе олардың дистиллятты қоспасын алдын ала гидротазалаумен немесе гидротазалаусыз, деасфальтизациямен немесе деасфальтизациясыз жібереді.

Каталитикалық крекинг процесіне әсер етуі дәрежесіне байланысты шикізаттардың сипаттамаларын шартты түрде келесі үш топқа бөлуге болады:

1) Крекинг өнімінің шығымына (материалдық балансқа) әсер ететін көрсеткіштер: фракциялық және топтық химиялық құрамы және гетерогенді қосылыстар құрамы;

2) Катализатордың қайтымды деактивациясына әсері, бұлар тығыздық, кокстелу дәрежесі және күкірт қышқылды майларды құрамы;

3) Катализатордың қайтымсыз деактивациялануыеа әсер ететін көрсеткіштер: металлдар құрасы, әсіресе ванадий мен никельдің.

Фракциялық құрам бойынша процесс шикізатына келесі талаптар қойылады:

- Бензин-лигроинді фракцияның толығымен болмауы, өйткені крекинг жағдайларында олар аз өзгеріске ұшырайды, сонымен қатар пропорционалды түрді реакциялық аппаратқа ауыртпалық түсіреді және бензиннің октан санына кері әсер етеді;

- 350°С-ға дейін қайнайтын фракцияның шектелуі (10% дейін) ;

- Қайнау соңы температурасының (500 - 620°С) шектелуі бұл жоғары қайнаушы фракцияларда коксогендік шикізат компоненттердің (асфальтендер әжәне шайырлар) және гетероорганикалық қосылыстардың және металлдардың болуымен түсіндіріледі.

Шикізаттың топтық химиялық құрамы шығым мен крекинг өнімінің сапасына әсер етеді. Көбінесе каталитикалық крекингке жіберілетін вакуумдық газойльдер бастапқы мұнайдың типіне байланысты оның құрамындағытоптық компнентте үлкен аралықты қамтиды: парафинділер 15 - 35, нафтенді 20 - 40 және ароматтық 15 - 60 %.

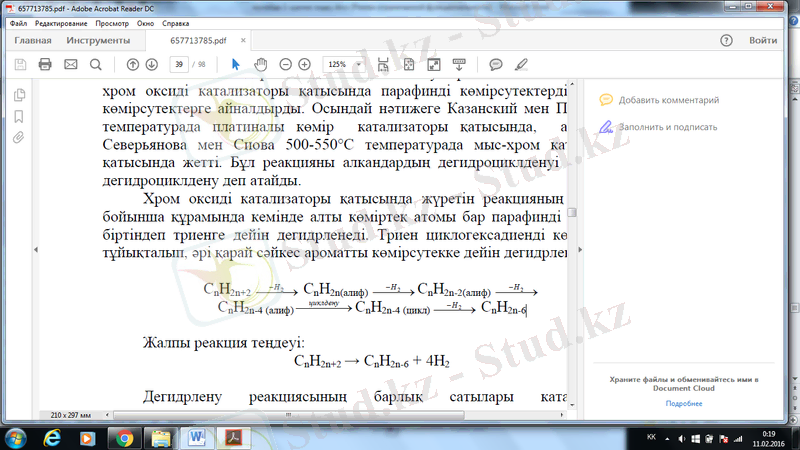

Хром оксиді катализаторы қатысында жүретін реакцияның механизмі бойынша құрамында кемінде алты көміртек атомы бар парафинді көмірсутек біртіндеп триенге дейін дегидрленеді. Триен циклогексадиенді көмірсутекке тұйықталып, əрі қарай сəйкес ароматты көмірсутекке дейін дегидрленеді:

Жалпы реакция теңдеуі:

СnН2n+2 → СnН2n-6 + 4Н2

Дегидрлену реакциясының барлық сатылары каталитикалық реакцияларға, ал циклдену сатысы - термиялық реакцияға жатады. Бұл əдіспен гексаннан - бензол, гептаннан - толуол, октандар мен нонандардан - изомерлі ароматты көмірсутектердің қоспасы алынады. Себебі тізбекте жетіден жоғары көміртек атомы болса, тізбектің циклге тұйықталу реакциясының мүмкіндіктері əр түрлі болады.

- Шикізат.

Каталитикалық риформинг шикізаты ретінде қайнау температурасы 60°С жəне одан жоғары, ал соңғы қайнау температурасы 180°С-ден жоғары емес бензин фракцияларын қолданады. Қайнау температурасы 60°С-ден төмен жеңіл бензиндерді риформингтеу тиімсіз, себебі бұл фракция құрамында ароматты көмірсутектерге айналатын цикландар да, алкандар да жоқ, тек көміртек атомының саны алтыдан төмен газға айналатын көмірсутектер ғана бар. Бұл фракциялар газ шығымын арттырып, қондырғыға күш түсіреді, əрі газ түзілуге сутек шығындалады.

Қайнау температурасы 180°С-тан жоғары фракция катализаторда кокс жиналуын арттырады, нəтижесінде оның жұмыс істеу уақыты қысқарады. Қондырғының міндетіне байланысты əр түрлі аралықта қайнайтын бензин фракцияларын қолданады. Жоғары октанды бензин алу үшін 85-180°С жəне 105-1800С, жеке көмірсутектер, мысалы бензол үшін - 60-850С, толуол үшін - 85-105 °С, ксилол үшін - 105-140°С, бензол, толуол, ксилол қоспасын алу үшін - 62-140°С, ал бірден ароматты көмірсутектер мен жоғары октанды бензин үшін - 62- 180 °С аралығында қайнайтын фракцияны пайдаланады. Октан саны 95-100 болатын жоғары октанды бензиндер өндірісінде каталитикалық риформингке шикізат ретінде бастапқы қайнау температурасы 105°С-тан жоғары болатын фракцияны пайдаланған дұрыс, себебі риформинг бензинімен қатар сутек шығымын арттыруға мүмкіндік береді.

Шикізаттың көмірсутектік қүрамы риформинг бензинінің шығымына жəне ондағы ароматты көмірсутектердің мөлшеріне, сонымен қатар сутек шығымы мен реакцияның жылу эффектісіне əсер етеді. Шикізатта цикландар мен ароматты көмірсутектердің мөлшері көп болған сайын, риформинг бензинінің шығымы жоғары болады.

- Катализаторлары.

Платформингтің алюминий-платина катализаторлары процесс жағдайында жоғары активтілік пен талғамдылық көрсетеді жəне 6 айдан 1 жылға дейін регенерациясыз тұрақты жұмыс істейді. Кокстің əсерінен катализатордың активтілігі төмендесе тотықтыру əдісімен регенерациялайды.

Күкірт, азот, металдар, сонымен қатар, шикізатпен түсетін су платина катализаторларының талғамдылығын жəне оның жұмыс істеу уақытын азайтады. Сондықтан платформинг шикізатын гидротазалайды жəне кептіреді. Гидротазалауда алюминий-кобальт-молибден катализаторы қолданылады.

- Процестің параметрлері.

Процестің температурасы 470-525°С шамасында. Шикізат берудің көлемдік жылдамдығы мен қысым өзгермеген жағдайда температураны төмендетсе бензиннің шығымы артады, газ шығымы мен кокс түзілу кемиді, бірақ алынған бензиндегі ароматты көмірсутектердің мөлшері азаяды.

Шикізат берудің көлемдік жылдамдығы əдетте 1-2 сағ-1. Температура мен қысым өзгермеген жағдайда шикізат берудің көлемдік жылдамдығын төмендетсе риформаттың шығымы төмендейді, ондағы ароматты көмірсутектердің мөлшері, газ шығымы мен катализаторда кокс жиналу артады. Шикізат берудің көлемдік жылдамдығының өте төмен болуы экономикалық жағынан тиімсіз, себебі бұл жағдайда реактордың көлемін ұлғайту қажет болады. Каталитикалық риформинг процесінде сутек газы қысымының рөлі ерекше, себебі қысымды арттырса (2-4 МПа) газ жəне кокс түзілу жылдамдығы күрт төмендейді. Сонымен қатар қысымды жоғарылатқанда ароматты көмірсутектердің шығымы төмендейді. Өте төмен қысымда ароматты көмірсутектердің шығымы жоғары, бірақ кокс түзілу де жоғары болады. Бұл кезде катализатор активтілігін тез жоғалтады.

Бензол алу үшін қысымды 2 МПа-ға дейін төмендетеді. Риформингке жеңіл шикізат түскендіктен, бұл кезде кокс түзілу айтарлықтай емес. Реакторға түсетін 0 0 С температура мен 0, 1 МПа қысымдағы сутекті газдың көлемі мен 200С температурадағы шикізат көлемі арасындағы қатынас сутекті газдың айналу еселігі деп аталады. Шикізат буын сутекпен сұйылту катализатордың жұмыс істеу ұзақтығына қолайлы əсер етеді. Айналу еселігі 1300-1800 м3/м3 аралығында болады. Айналу еселігін көбейту отынға, суға, электр қуатын пайдалануға жұмсалған шығындардың артуымен байланысты.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz