Термиялық крекинг, пиролиз және кокстеу: заңдылықтары, технологиялық параметрлері және өнімдері

Мазмұны

Кіріспе

Мұнай өңдеу барысында біріншілік және екіншілік процестерді жүзеге асырады. Біріншілік процестерді мұнай өңдеудің алғашқы процестері ретінде қолданады. Бұл процестер дайын тауарлы мұнай өнімдерін алу үшін жеткіліксіз процестер болып табылады. Сондықтан сапалы дайын мұнай өнімдерін алу үшін термиялық, термокаталитикалық және гидрогенезациялау процестерін қолданады. Термиялық процестер жоғары температурада өтеді.

Жоғары температураның әсерімен мұнайды өңдеуді термиялық өңдеу процестері деп атайды. Оған күрделі көмірсутектерді жоғары температура әсерімен қарапайым көмірсутектерге ыдырату ( термиялық крекинг ), ауыр мұнай қалдықтарын кокстеу ( қорытқылау), құрамында қанықпаған көмірсутектер көп болып келетін газдар қоспасын алу үшін жүргізілетін пиролиз процестері жатады.

Көмірсутектерді термиялық ыдырауы 380-400°С - та басталады. Күрделі реакциялардың - термиялық полимерлену мен конденсациялану - нәтижесінде қанықпаған және ароматты көмірсутектерден шикі мұнайдың құрамына кірмейтін заттар- көмірсутекті газдары, сұйық мұнай өнімдерінің қосымша мөлшері, сонымен бірге мұнай коксы түзіледі. Мұнай шикіатын термиялық өңдеу жүйелері шарттарға және тағайындалуына байланысты крекинг, кокстеу және пиролиз аталымдарын алды.

1. Термиялық процестер, оның негізгі заңдылықтары, талаптары

Термиялық процестер - катализатор қатысынсыз термиялық жағдайда жүзеге асатын крекинг (ыдырау) және тығыздалу реакцияларының жиынтығы. Термиялық процестердің негізгі параметрі: материалдық баланс және алынатын өнімнің сапасы - қысым, температура жатады. Мұнай өңдеуде қолданылатын негізгі термиялық процесс типтеріне жатады.

Негізгі шикізаты - мұнайды тікелей айдау өнімдері (мазут, гудрон), термиялық крекинг қалдықтары, жоғары температурада қайнайтын ароматталған концентраттар, газойль, каталитикалық крекингтің ауыр газойлі, пиролиздің ауыр шайыры, май өндірісінің экстрагенттері. Термиялық процестердегі шикізаттың өзгеріс заңдылықтары:

- Молекулярлық массасы жоғары болған сайын бұл көмірсутек крекингке жылдам түседі. Метан және этан термиялық неғұрлым тұрақты. Жоғары молекулалық көмірсутектер деструкцияға жұмсақ жағдайда жылдам түседі.

- Көмірсутектердің термиялық тұрақтылығы оның фракциялық құрамы ауырлаған сайын төмендейді.

Термиялық ыдырау процесі тізбекті үш сатыдан тұрады: инициирлеу, тізбектің жалғасы және тізбектің үзілуі

Термиялық процестер. Жоғары температура əсерінен мұнайдағы

органикалық қосылыстар химиялық түрін өзгертеді, айырылады жəне өзара əртүрлі екіншілік реакцияға түседі. Осы арқылы мұнай өңдеудің термиялық

процесі пайда болды. Термиялық процесс нəтижесінде қосымша көмірсутек

газдарын, сұйық мұнай өнімдерінің қосымша мөлшерін, терең тығыздану өнімі- мұнай коксін, сонымен қатар бастапқы мұнайдың құрамында болмаған мүлдем жаңа заттар алуға болады.

Термиялық процестер мұнайды химиялық шикізат ретінде қолдануға

мүмкіндікті арттырды. Кең тараған бұл процестерге мыналар жатады:

а) нəтижесінде газ жəне сұйық өнімдер алынатын жоғары қысымдағы

(2, 0-4, 0 МПа) сұйық (қазіргі кезде ауыр) шикізаттың термиялық крекингі;

б) нəтижесінде кокс, газ жəне сұйық өнімдер алынатын ауыр

қалдықтарды немесе жоғары ароматталған ауыр дистилляттарды төмен

қысымда (0, 5 МПа-ға дейін) кокстеу;

в) нəтижесінде қанықпаған көмірсутектерге бай газ бен сұйық өнімдер

алынатын сұйық немесе газ тəрізді шикізатты жоғары емес қысымда (0, 2-0, 3

МПа) пиролиздеу (жоғары температуралы крекинг) .

Процестердің бұл тобының ерекшелігі реакция аймағындағы

температураның жоғары болуында, яғни 450-9000С. Жоғары температураның əсерінен мұнай шикізаты ыдырайды, яғни крекинг процесі орын алады. Бұл

процесс жаңа түзілген көмірсутек молекулаларының қайтадан екінші

тығыздану реакциясына түсуімен жалғасады.

Термиялық өндірістік өңдеу процестерінің шикізатына қойылатын талаптар:

- Термиялық тұрақтылығы. Термиялық тұрақтылығы шикізаттың химиялық топтық құрамымен және фракциялық құрамымен анықталады. Көмірсутектердің термиялық тұрақтылығы келесі қатар бойынша артады: алкандар → изоалкандар → циклоалкандар → ароматты → нафтенді-ароматты көмірсутектер → полициклді ароматты көмірсутектер.

Парафинді көмірсутектерге қарағанда нафтенді көмірсуектер термиялық крекингке қиын ұшырайды. Крекинг реакциясы келесі бағыттарда жүреді.

- Сақинаның дегидрленуі.

- Сақинадан бүйір тізбектің үзілуі.

- Сақинаның үзілуі арқылы ұзын тізбекті көмірсутектердің түзілуі.

Термиялық процестердің өтуіне әсер ететін факторларды қарастырғанда термодеструкцияның шикізаты мен өнімдері реакциялық аймақты газды немсе сұйық фазада болатынын ескеру қажет.

Процесс температурасына, қысымына және шикізаттың молекулярлық массасымен химиялық пиролизде төмен молекулалы құрамына байланысты термолиз жағдайында басым крекинг реакциясы, мысалы, газды фазалы термолизде төмен молекулалық көмірсутектер, сұйық фазалы процестегі синтез реакциясы. Термиялық процестердегі шикізаттардың өзгерісі оның құрамына кіретін органикалық қосылыстардың молекулярлық құрылысына, химиялық байланыс күйіне байланысты. Температураны жоғарылатқан сайын молекуладағы атомдардың және топтардың тербелісі және тербеліс амплитудасы арта түседі. Молекуланың реакциялық қабілеттілігі артады.

1. 1. Термиялық процестердің классификациясы

Термиялық процестер классификациясы:

1. Термиялық крекинг

2. Висбрекинг

3. Кокстеу

4. Пиролиз

5. Пектеу

6. Техникалық көміртек, битум алу өндірісі

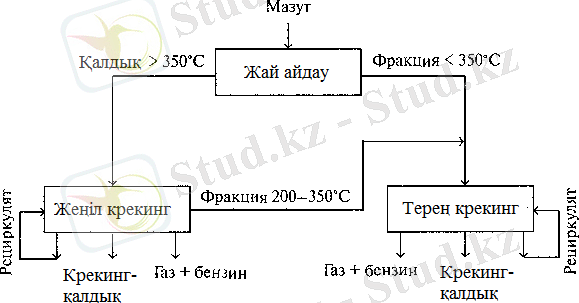

1. Термиялық крекинг. Терең крекингтеу пеші шикізат ретінде жаңа тікелей айдалған керосинді-газойльді фракцияны қолданады, нәтижесінде 200-350 0 С фракция алынады.

Сурет 1 - Крекингтің ағынды сызба-нұсқасы.

Негізгі өнімдері.

- Крекинг-қалдық - қазандық отын, баяу кокстеу қондырғысының шикізаты. Жану жылуы жоғары. Тікелей айдалған мазутқа қарағанда қату температурасы және тұтқырлығы төмен.

- Термогазойль - қ. т. 200-4800С.

Қосымша өнімдер.

- Газ - қаныққан және қанықпаған көмірсутектерден құралады.

- Бензин - октан саны 65-70, күкіртті мұнай қалдықтарын өңдегендегі күкірт мөлшері 0, 5-1, 2 мас. термиялық крекинг бензинінің құрамында 25 мас. Қанықпаған көмірсутектер болғандықтан химиялық тұрақсыз болып келеді.

- Керосин-дизелді фракция - гидротазаланғаннан кейін дизель отынының компоненті ретінде қолданылады.

2. Висбрекинг процесі. Висбрекинг процесі тұрақты қазандық отындардың компоненттерін алуда ауыр мұнай қалдықтарының тұтқырлығын төмендетуде қолданылады. Тұтқырлықты төмендетудің бұл әдісі стандартты қазандық отындарды алуда қымбат дистилляттық сұйықтықтарды экономдауға мүмкіндік береді.

Висбрекинг процесінің шикізаты гудрон, сонымен қатар, десафальттау процесінің асфальты, мазут. Висбрекинг процесі термокрекинг процесіне қарағанда жұмсақ жағдайда жүргізіледі. Себебі, біріншіден, негізгі шикізаты неғұрлым ауыр жеңіл крекингленетін шикізат, екіншіден, крекинг тереңдігі кокстүзілудің басталу шекарасымен (1, 4-3, 5 МПа және 430-500 0 С) аяқталады.

Висбрекинг процесінің технологиялық параметрлері: қысым 1, 4-3, 5 МПа, температурае 430-500 0 С. Эндотермиялық процесс, сұйық фазада жүреді.

4. Кокстеу процесі. Кокстеу қосымша мұнай өнімдерін және мұнай коксын алуға арналған мұнай қалдықтарын термиялық крекингтеудің терең формасы.

Сурет 1 - Кокс түзілу процесінің сызба-нұсқасы.

4. Пиролиз процесі. Пиролиз процесінің мақсатты бағыты - төмен олефиндер өндірісі. Мақсатты бағытына қарай пиролиз процесі арқылы этилен, пропилен немесе бутилен алынады. Сонымен қатар, аз мөлшерде моноциклді және полициклді ароматты көмірсутектерден тұратын сұйық өнім алынады. Пиролиз процесінен алынған этил спиртін стирол және пластмасса алуда қолданылады.

Пиролиз процесінің шикізаттары - газтәрізді көмірсутектер - мұнайға серіктес газдар, мұнайөңдеу процестерінен бөлінетін технологиялық газдар, сұйық көмірсутектер: тікелей айдалған бензин фракциясы (40-160 0 С) риформинг рафинаты, керосин-газойльді фракция. Автобензин компоненті ретінде қолданылады.

1. 2. Процестердің жүруіне әсер ететін негізгі факторлар. Технологиялық параметрлер

Термолиз өнімдерінің сапасына шикізаттың көмірсутектік топтық құрамы, әсіресе шикізат құрамындағы полициклді ароматты көмірсутектердің мөлшеріне тәуелді.

Термолиз процесінің уақытқа тәуелділігі. Шикізаттың реакциялық ортада болу ұзақтығы шикізаттың өзгеріс дәрежесіне және ыдырау тереңдігіне әсер етеді. Реакциялық ортада шикізаттың болу ұзақтығы жоғары болған сайын, ыдырау тереңдігі артып, кокстың түзілуі жоғарылайды. Сондықтанда жоғары температурада құбырлы пештерде кокс жинақталмау үшін, шикізаттың реакциялық зонада болу уақыты 1, 5- минут аралығында болуы керек. Қажетті шикізаттың ыдырау тереңдігін ұстап тұру үшін, шикізаттың және реакция өнімдерінің болу ұзақтығын арттырып, қызуға төзімді камераларда - сокинг камераларда жүргізіледі.

Жоғары қысымда мұнай қалдықтарын термолиздеу процестері.

- газ фазасындағы тізбекті радикалды реакциялардың жылдамдығына пропорцианалды артады. Нәтижесінде Н2және С1- С4газдарының шығымы артып, ұшқыш өнімдердің шығымы төмендейді;

- дисперсті ортада термолиз өнімдерінің төмен молекулалық бөлігінің физикалық конденсациялану ролі артып, парафинді-нафтенді көмірсутектердің мөлшері жоғарылайды. Нәтижесінде асфальтендердің шекті концентрациясы төмендеп, асфальтендер екінші фазаға түседі. Карбоидтардың шығымы қысымға пропорционалды өседі.

- асфальтендердің және шайырлардың, полициклді ароматты көмірсутектердің концентрациясы термолиз қысымы артқан сайын аз өзгереді.

- полициклді ароматты көмірсутектердің мөлшері жоғарылаған сайын, қысым артқан сайын карбоидтардың кристалдық құрылымы жақсарады.

- Жалпы шикізаттар екі топқа бөлінеді. 1. Жеңіл шикізат - аз күкіртті мұнайларды атмосфералық айдау арқылы алынатын керосин-дизелді фракция.

- 2. Ауыр шикізат - қайнау шегі 350-5000С болатын вакуумдық айдау арқылы алынатын дистилляттар. Сонымен қатар екіншілік өңдеу процестерінің ауыр дистилляттары - кокстеу және деасфальттау дистилляттары қолданылады. Шайырлы мазут және гудрон каталитикалық крекинг шикізаты ретінде қолданылмайды.

- Каталитикалық крекинг шикізатының құрамында 2000С қайнайтын бензин болмауы қажет себебі, олар крекинг бензиннің құрамында аз өзгерген күйде түсіп, оның октан санын төмендетеді.

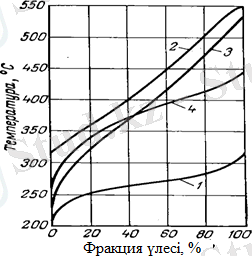

Фракциялық құрамы бойынша шикізат 4 топқа бөлінеді. Ауыр, жеңіл дистилляттар, кең фракциялық құрамды, аралық құрамды дистилляттар.

Сурет 1 - Жеңіл дистиллят; 2 - Ауыр дистиллят; 3 - Кең фракциялық құрамды дистиллят; 4 - Аралық құрамды дистиллят.

1. 3. Термиялық крекинг

Термиялық крекинг. Шикі мұнайлардың ауыр фракцияларының белгілі температурадан аса қыздырылуы жағдайында қосымша бөліну икемділігі крекинг жүйесін пайдалануда үлкен жетістіктерге әкелді. Мұнайдың жоғары температурада қайнайтын фракцияларының бөліну кезеңінде, С-С байланыстары бұзылады, сутегі көмірсутегі молекуларынан үзіліп, нәтижесінде бастапқы шикі мұнай құрамымен салыстырғанда, түрлі өнімдер спектрі шығарылады.

Мысалы, 290-400 0С температура интервалында қайнайтын дистилляттар, крекингтеу нәтижесінде газ, жанармай және ауыр шайырға ұқсас қалдық өнімдерін шығарады. Крекингтеу жүйесі шикі мұнайдан бастапқы айдау нәтижесінде құрылған аса ауыр дистилляттар мен қалдықтарды деструкциялау жолымен жанармайдың шығарылуын ұлғайтады.

Бүгінгі таңда қазіргі қозғалтқыштардың талаптарына сәйкес келмейтіні және шығарылатын өнімнің төменгі сапалылығы үшін (жанармай), термиялық крекинг басқа, мұнайды қайталау өңдеудің қазіргі әдістерімен шегерілген. Бүгінгі таңда термиялық крекингтің жаңа құрылғыларын енді жаңадан орнатпайды, ал әрекеттегі құрылғыларды каталитикалық крекинг және басқа қазіргі жүйелер құрылғыларын қайта жабдықтайды. Ал термиялық крекинг негізінде кокстеу қондырғының дистиллятты шикізатын термодаярлау, оның бір түрі - висбрекинг процесі ретінде іске асады.

Висбрекинг - қазандық отынның тұтқырлығын төмендету мақсатында мұнай шикізатын термиялық өңдеу процесі.

Кокстеу немесе көмірді жартылай қортқылау және қортқылау процесіне - ауасыз қыздыру арқылы жүретін термиялық деструкция процестерін айтады. Жартылай қорқылау процесін 500-550 0С, ал қортқлау - 1100 0С дейін жүргізеді.

Термиялық крекингте қортқы көмірдің түзілуі әрекеттің тереңдеу мүмкіншлігін шектейді. Гудрон немесе мазут крекинггінде ашық түсті өнімдердің қозғалысы 35-40 %-дан аспайды. Егер термиялық крекингте өнімді зиянсыз санап, қортқы көмірдің түзілуінен қауіптенбесе, ашық түсті өнімдердің шығуын көбейтуге болады.

Термиялық крекинг. Термиялық крекинг бензині - мұнай өңдірісінің ауыр қалдықтарынан термиялық крекингтеу процесі кезінде алынатын бензин. Өнеркәсіпте бағалы органикалық ерітінділерді сүзіп алу үшін, вакуумдық техникада сорбциялық сорғылар жасауда колданылады. Ауадан әр түрлі газдарды, су ерітінділерінен ион мен молекулаларды сіңіру қасиеті жоғары. Медицинада қанды тазарту үшін және асқазан-ішек жолынан зиянды заттарды сіңіріп алу үшін пайдаланылады. Кенді флотациялап байытуда сулы ортадан органикалық заттарды өз бетіне тартып жинап, олардың судағы концентрацияларын азайтады. Соның нәтижесінде заттың беттегі және судағы концентрацияларының тепе-тендігі бұзылып, минерал бетінен иондар суға шыға бастайды, яғни минерал беті біршама тазаланады. 1 г термиялық крекинг бензиннің адсорбциялай алатын беті 300-1000 м2 болады. 10 г термиялық крекинг бензині 50 г хлорды сіңіре алады; 50 г хлор қалыпты жағдайда 50 л көлем алады.

Крекинг (ағыл. crackіng - бөлшектену, ыдырау) - жанармай алу үшін мұнайды немесе оның жеке фракцияларын өңдеу. Крекинг - мұнай өңдейтін зaттардағы негізгі термиялық процесс. 470 - 540°С температурада және 4 - 6 МПа қысымда көмірсутектер ыдырап, изомерлену реакциясы жүреді. Бензинмен қатар ауыр қалдықтар (кокс) және көп мөлшерде газ түзіледі. Реакцияның бағыты мен жылдамдығы, алынған өнімнің құрамы бастапқы алынған заттың химиялық құрамына, температураға, жылу әсерінің ұзақтығына, қысымға, қолданылған катализаторға байланысты. Крекингтің бірнеше түрі бар. Термиялық крекинг ашық түсті мұнай өнімдерін алу үшін жоғары температура (470 - 500С) мен қысымда (5 - 6 МПа) өтеді. Мұнда 25 - 40% бензин алынады, оның октан саны төмен (56 - 60) . Күкіртті, шайырлы, жоғары парафинді мұнайда термиялық крекинг өнімнің сапасы төмен болады. Октан саны аз, ал керосин және дизель жанар майында күкірт көп, ауыр қалдықтар 30 - 40% болады. Сондықтан осы кезде көбіне катализдік крекинг қолданылады. Бұл әдісте түрлі катализаторлар қолданылады, процесс 0, 4 МПа-ға дейінгі қысымда, 450 - 520С темпратурада жүргізіледі. Мұнайды, әсіресе, керосин мен газойль фракцияларын катализдік крекинг арқылы өңдейді. Осындай әдіспен октан саны 80 - 90 болатын бензин алуға болады. Су буы арқылы крекингілеуде мұнай заттарының газдары, мұнайдың ең ауыр фракциялары пайдаланылады. Бұл әдіс пиролизге қарағанда кокстенуді едәуір төмендетіп, олефин шығымын, әсіресе, катализаторлар қолданғанда, арттырады. Гидрокрекинг сутек қысымы арқылы жүргізіліп, мұнайдың күкіртті және шайырлы ауыр фракцияларын өңдеуде қолданылады. Бұл процесс сутектің 5 - 30 МПа қысымында 350 - 450С темп-рада Mo, Nі оксидтері мен сульфидтерін катализатор ретінде қолдану арқылы жүреді. Мұндай процесс кезінде мұнай гидрогенделеді, полициклді көмірсутектер изопарафиндерге ыдырайды. . Кокс. Кокс (нем. koks) - көмірді немесе мұнайлы шикізаттарды кокстеу арқылы алынатын жасанды қатты отын. Тас көмір коксін пайдалану 18 ғ-дан белгілі. Алғаш рет кокспен шойын балқыту 1735 жылы Ұлыбританияда іске асырылды, ал алғашқы жабық камералы кокс пештері 19 ғасырдың 30-жылдарында өндіріске енгізілді. Тас көмірді кокстеудің кең тараған әдісі - 3 мм-ге дейін ұсақталған тас көмір түйірлерін 900 - 1050°С-та ауасыз қыздыру арқылы алу. Ал мұнай қалдықтарынан коксті ауа қатыстырмай жабық ыдыста 4 - 5 атмосфералық қысымда және 450 - 500°С температурада қыздырып өңдеу арқылы алады. Өндірісте процесс екі тәсілмен жүргізіледі: қыздырылмайтын реакторларда баяу кокстеу және көлденең орнатылған қыздырылған кубты қондырғыларда кокстеу. Кокс алуға жарамды мұнайлы қалдықтарға: айдау қондырғыларынан шыққан мазут пен гудрон, термиялық крекинг қалдықтары, пиролиз шайыры, катализдік крекингтің ауыр газойльдері және мұнай-битумды жыныстар жатады. Кокстің тығыздығы 1, 4-1, 5 г/см3, оның құрамындағы көміртектің мөлшері 96%-ке жетеді. Коксте сондай-ақ, күкірт және металдар жинақталады. Құрамындағы күкірттің мөлшері бойынша кокс аз күкіртті (1, 5%-ке дейін), күкіртті (1, 5 - 4, 0%) және көп күкіртті (4%-тен көп) болып бөлінеді. Кокс металлургияда тотықсыздандырғыш және отын ретінде, электродтар, алюминий, фосфор, кремний, ферроқұймалар, т. б. материалдар өндірісінде, авиация және ракета техникасында, электр және радиотехникада, ядролық энергетикада кең қолданылады. Қазақстанда кокс Испат-Кармет бірлескен кәсіпорнында (бұрынғы Қарағанды металлургиялық комбинаты) өндіріледі. Кокс химиясы - табиғи отындарды (тас көмірді) кокстеу әдісі арқылы өңдеумен айналысатын химиялық технология саласы. Кокс химиясы өндірісі көмірді кокстеуге дайындау (байыту, үгіту, араластыру, кептіру), көмір қоспаларын кокстеу (көмір шихтасы), шыққан өнімді өңдеу сияқты жұмыстармен айналысады. Бұл өндірістің шығаратын негізгі өнімдері: тас көмір коксы, кокс газы және әр түрлі химиялық өнімдер (бензол, нафталин, крезол, антрацен, тас көмір майы, шайырлар) . Тас көмір коксы, негізінен, домналық шойын өндіруде отын және темір кентасын тотықсыздандырғыш ретінде қолданылады. Кокс газынан хемосорбтау әдіспен аммиак, күкіртті сутек, абсорбтау немесе адсорбтау әдістерімен бензолды көмірсутектер бөліп алынады, сондай-ақ, аммиакпен бірге жеңіл фенолдар, пиридинді негіздер бөлініп шығады. Бұл өнімдерден химиялық әдістермен өңдеу арқылы бағалы заттар алынады. Мысалы, аммиак аммоний сульфатына немесе аммоний фосфатына айналдырылып, азотты тыңайтқыш ретінде қолданылады. Тас көмір шайырын ауа қатыстырмай қыздырып, фракцияларға ажыратады. Осыдан шыққан өнім химиялық шикізат ретінде пайдаланылады

Сонымен, термиялық крекинг:

- Ауасыз қыздыру процесі

- Тотықтырғыштар қатысында мұнай шикізатын өңдеудің термиялық процесі

- Жоғары молекулалық қосылыстардың төмен молекулаларға айналуы және термиялық деструкция процесі

- Катализатор қатысында мұнайды термиялық өңдеу процесі

- Сутек қатысында мұнайды өңдеу процесі

Бұл процесс кезінде мазуттың үлкен молекулалы көмірсутектері жоғары температурада, 20-70 атм. қысымда ауа қатыстырмай қыздырғандықтан, кіші молекулалы көмірсутектерге айналады: C 14 H 34 => C 8 H 18 + C 8 H 16 C 8 H 18 => C 4 H 10 + C 4 H 8 . Бұл әдіспен автомобиль бензиндерін өндіреді.

Крекинг бензиннің құрамында тікелей айдау әдісімен өндірілген бензинмен салыстырғанда изоқұрылысты және ароматты көмірсутектер көп. Сондықтан крекинг бензиннің октан саны 70-тен жоғары болады. Бірақ қанықпаған көмірсутектер бензиннің тұрақтылығын төмендетеді. Термиялық крекинг кезінде спирттерді, карбон қышқылдарын, жоғары молекулалы қосылыстарды алуға шикізат ретінде қолданылатын кіші молекулалы газ тектес көмірсутектер түзіледі.

1. 4. Термиялық крекинг процесіне əр түрлі факторлардың

əсері. Термиялық крекинг барысында кокс жəне газ түзілу.

Кез-келген термиялық процесс нəтижесінде газ, бензин, орташа

дистиллятты фракциялар (керосин-газойль фракциясы), ауыр қалдық

фракциялары жəне кокс түзіледі. Өнімдердің шығымы, олардың өзара

арақатынасы, қасиеттері көптеген факторларға тəуелді. Шикізат құрамы,

температура, қысым жəне реакцияның ұзақтылығы сияқты факторлар басты рөл атқарады.

Процестің параметрлері

. Шикізат құрамы. Крекинг кезінде

шикізаттың қайнау температурасы жоғарылаған сайын реакцияның

жылдамдығы артады. Бұл көмірсутектердің термиялық тұрақтылығының əр

түрлілігімен түсіндіріледі. Төмен молекулалы көмірсутектерге қарағанда

жоғары молекулалы парафинді көмірсутектердің, сонымен қатар ұзын

парафинді бүйір тізбекті ароматты көмірсутектердің термиялық тұрақтылығы

нашар. Сондықтан крекингте айрылу өнімдері аз түзіледі. Егер термиялық крекинг қалыпты температурада жүрсе, ыдыраған көмірсутектердің молекула құрылымында онша өзгерістер болмайды. Қатты

парафиндер крекингісінде көбінесе қалыпты құрылымды парафиндер жəне

олефинді көмірсутектер түзіледі, ал құрамында циклді көмірсутектері жоғары газойль крекингісінде нафтенді жəне ароматты көмірсутектерден тұратын бензин фракциясы алынады.

Температура жəне процесс ұзақтылығы.

Бұл факторлар термиялық

крекинг өнімдерінің шығымы мен сапасына əсер етеді. Крекинг

температурасын арттырып, ал жоғары температура аймағында реакция уақытын азайтқанда алынатын шикізаттың ыдырау тереңдігін төмен температурада, бірақ реакция ұзақтылығын арттыру арқылы да алуға болады. Көмірсутектердің термиялық ыдырауы 380-400ºС-де басталады.

Температураны жоғарылатқанда крекинг жылдамдығы артады. Тұрақты қысым мен көмірсутектердің тұрақты ауысу дəрежелерінде крекинг температурасын жоғарылату жеңіл компоненттердің мөлшерін арттырып, ауыр фракциялар мен

кокстің шығымын азайтады. Температураны жоғарылатқанда газ шығымы мен оның құрамындағы қанықпаған көмірсутектердің мөлшері артады.

Қысым

. Қысымды жоғарылатқанда, шикізат пен крекинг өнімдерінің

қайнау температурасы артады. Сондықтан қысымды өзгерту арқылы крекинг

аймағындағы фазалық күйге əсер етуге болады. Термиялық крекинг бу, сұйық жəне аралас фазада жүзеге асады.

Бу фазасында көбінесе бензин, керосин-газойль фракциясын

крекинглейді, себебі олардың крекинг температурасы критикалық

температурадан жоғары. Бу фазалы крекингте қысымды жоғарылату шикізат

пен крекинг өнімдері буының көлемін азайтады, ал бұл қондырғының

өнімділігін жоғарылатады немесе шикізаттың реакция аймағында болу

мен көмірсутектердің тұрақты ауысу дəрежелерінде крекинг температурасын

жоғарылату жеңіл компоненттердің мөлшерін арттырып, ауыр фракциялар мен кокстің шығымын азайтады. Температураны жоғарылатқанда газ шығымы мен оның құрамындағы қанықпаған көмірсутектердің мөлшері артады.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz