Мұнай мен газ шикізатын өңдеудің термиялық және термокаталитикалық процестері: крекинг, кокстеу, пиролиз және қоршаған орта мәселелері

МАЗМҰНЫ

- Термиялық процестер

- Кокстеу поцесі

- Пиролиз процесі

- Термокаталитикалық процестер

КІРІСПЕ

Мұнай мен газ шикізатын өңдеудің химиясы мен технологиясының негізгі мақсаты оларды жоғарғы температураның (термиялық процестер), жоғары температура мен катализатордың (термокаталитикалық процестер) немесе тек катализатордың (төмен температуралы каталитикалық процестер) əсерімен өзгерту болып табылады. Бұл процестердің барлығын екіншілік немесе қайта өңдеу процестері деп атайды. Мұнай өңдеу өндірісінің негізгі ерекшелігі су, атом энергиясының жəне арзан көмірлер есебінен еліміздің отын-энергетика балансының өзгеруінде болды. Өндірілген мұнай мен газ көп мөлшерде жоғары сапалы мұнай өнімдерін өндіруге жəне мұнай химиясының қажеттілігін өтеуге қолданылады. Сонымен қатар мұнайды өңдеудің абсолютті көлемі, одан алынатын ашық өнімдердің мөлшері мен сапасы артуы керек. Қайта өңдеу процестерін (екіншілік процестер) кеңінен қолдану арқылы оған қол жеткізуге болады. Тура айдау мұнайдың табиғи қасиеттерімен байланысты ашық өнімдер шығымын береді. Термокаталитикалық процестерді қолдану арқылы ауыр мұнай фракцияларынан қосымша жоғары сапалы ашық мұнай өнімдерін алуға болады. Сонымен қатар мұнай өңдеу зауыттарындағы атмосфераға көптеген көмірсутектер, күкіртті газ, күкіртсутек, көміртек оксиді, аммиак, фенол, азот оксиді және т. б. сияқты зиянды заттар тасталынады. . Ең үлкен атмосфераны ластаушы көздерге мұнай, мұнай өнімдері, әртүрлі уландырғыш жеңіл қайнайтын сұйықтықтар сақталатын резервуарлар, тазартушы құралдар; кейбір технологиялық қондырғылар (АВТ, каталитикалық крекинг, битум өндірісі және т. б. ) және факельді жүйелер жатады.

- Термиялық процестер

Жоғары температура əсерінен мұнайдағы органикалық қосылыстар химиялық түрін өзгертеді, айырылады жəне өзара əр түрлі екіншілік реакцияға түседі. Осы арқылы мұнай өңдеудің термиялық процесі пайда болды. Термиялық процесс нəтижесінде қосымша көмірсутек газдарын, сұйық мұнай өнімдерінің қосымша мөлшерін, терең тығыздану өнімі - мұнай коксін, сонымен қатар бастапқы мұнайдың құрамында болмаған мүлдем жаңа заттар алуға болады.

Термиялық процестер мұнайды химиялық шикізат ретінде қолдануға мүмкіндікті арттырды. Кең тараған бұл процестерге мыналар жатады:

а) нəтижесінде газ жəне сұйық өнімдер алынатын жоғары қысымдағы (2, 0-4, 0 МПа) сұйық (қазіргі кезде ауыр) шикізаттың термиялық крекингі;

б) нəтижесінде кокс, газ жəне сұйық өнімдер алынатын ауыр қалдықтарды немесе жоғары ароматталған ауыр дистилляттарды төмен қысымда (0, 5 МПа-ға дейін) кокстеу;

в) нəтижесінде қанықпаған көмірсутектерге бай газ бен сұйық өнімдер алынатын сұйық немесе газ тəрізді шикізатты жоғары емес қысымда (0, 2-0, 3 МПа) пиролиздеу (жоғары температуралы крекинг) . Процестердің бұл тобының ерекшелігі реакция аймағындағы температураның жоғары болуында, яғни 450-900 0 С.

Жоғары температураның əсерінен мұнай шикізаты ыдырайды, яғни крекинг процесі орын алады. Бұл процесс жаңа түзілген көмірсутек молекулаларының қайтадан екінші тығыздану реакциясына түсуімен жалғасады.

Қысым қатысында жүретін термиялық крекинг процесі əр түрлі мұнай шикізаттарын - лигроинды, газойлдерді, мазутты өңдеп автомобиль бензинін алу үшін қолданылған.

Ауыр мұнай қалдықтарын (жартылай гудронды, гудронды) өңдегенде негізгі мақсатты өнім бастапқы қалдықтың тұтқырлығын төмендету арқылы алынған қазан отыны.

Шикізатты терең өзгеріске ұшыратпайтын процесті жеңіл крекинг немесе висбрекинг деп атайды.

Мұнай қалдықтарын кокстеуді оларды декарбонизациялау бағытында, яғни бастапқы шикізаттағы асфальт-шайыр заттары қатты өнім - коксте концентрацияланғанда жүргізеді. Нəтижесінде сутекке бай өнімдер - газойль, бензин жəне газ алынады. Процестің мақсатты өнімі кокс болғанымен, түзілген басқа өнімдер де қолданысқа ие болды.

Мұнай қалдықтарын жоғары емес қысымда термиялық крекинглеудің тағы бір түрі - құрылымын өзгертіп айдау (деструктивті) процесі. Бұл процесс ауыр сұйық қалдықты аз, ал соляр фракцияларын неғұрлым көп мөлшерде алуға бағытталған.

Пиролиз - термиялық крекингтің ең қатаң түрі. Процестің мақсаты - газ күйіндегі қанықпаған көмірсутектерді, негізінен, этилен мен пропилен алу; ал жанама өнім ретінде ароматты көмірсутектер (бензол, толуол, нафталин) түзіледі.

Теримялық тұрақтылығы. Термиялық тұрақтылығы шикізаттың химиялық топтық құрамымен және фракциялық құрамымен анықталады. Көмірсутектердің термиялық тұрақтылығы келесі қатар бойынша артады: алкандар → изоалкандар → циклоалкандар → ароматты → нафтенді-ароматты көмірсутектер → полициклді ароматты көмірсутектер.

Термиялық процестердегі шикізаттардың өзгерісі оның құрамына кіретін органикалық қосылыстардың молекулярлық құрылысына, химиялық байланыс күйіне байланысты. Температураны жоғарылатқан сайын молекуладағы атомдардың және топтардың тербелісі және тербеліс амплитудасы арта түседі. Молекуланың реакциялық қабілеттілігі артады.

1. 1 Термиялық крекинг процесі

Кез-келген термиялық процесс нəтижесінде газ, бензин, орташа дистиллятты фракциялар (керосин-газойль фракциясы), ауыр қалдық фракциялары жəне кокс түзіледі. Өнімдердің шығымы, олардың өзара арақатынасы, қасиеттері көптеген факторларға тəуелді. Шикізат құрамы, температура, қысым жəне реакцияның ұзақтылығы сияқты факторлар басты рөл атқарады.

Процестің параметрлері. Шикізат құрамы. Крекинг кезінде шикізаттың қайнау температурасы жоғарылаған сайын реакцияның жылдамдығы артады. Бұл көмірсутектердің термиялық тұрақтылығының əр түрлілігімен түсіндіріледі. Төмен молекулалы көмірсутектерге қарағанда жоғары молекулалы парафинді көмірсутектердің, сонымен қатар ұзын парафинді бүйір тізбекті ароматты көмірсутектердің термиялық тұрақтылығы нашар болады.

Температура жəне процесс ұзақтылығы. Бұл факторлар термиялық крекинг өнімдерінің шығымы мен сапасына əсер етеді. Крекинг температурасын арттырып, ал жоғары температура аймағында реакция уақытын азайтқанда алынатын шикізаттың ыдырау тереңдігін төмен температурада, бірақ реакция ұзақтылығын арттыру арқылы да алуға болады.

Көмірсутектердің термиялық ыдырауы 380-400ºС-де басталады.

Қысым. Қысымды жоғарылатқанда, шикізат пен крекинг өнімдерінің қайнау температурасы артады. Сондықтан қысымды өзгерту арқылы крекинг аймағындағы фазалық күйге əсер етуге болады. Термиялық крекинг бу, сұйық жəне аралас фазада жүзеге асады.

Бу фазасында көбінесе бензин, керосин-газойль фракциясын крекинглейді, себебі олардың крекинг температурасы критикалық температурадан жоғары. Бу фазалы крекингте қысымды жоғарылату шикізат пен крекинг өнімдері буының көлемін азайтады, ал бұл қондырғының өнімділігін жоғарылатады немесе шикізаттың реакция аймағында болу ұзақтығын арттыруға мүмкіндік береді.

Шикізаттың ауыр түрлерін (мазут, гудрон) сұйық фазалы крекинглеуге қысымның əсері онша емес. Аралас фазалы крекингте қысым шикізаттың

гомогенденуіне мүмкіндік туғызады: газ сұйықта біртіндеп ериді, əрі оның тығыздығын азайтады, ал газ фазасының өзі тығыздалады. Фазалық жағдайлардың мұндай өзгеруі крекинг аймағында болу уақытын арттырады, əрі газ түріндегі шығынның мөлшерін азайтады.

Крекинг кезінде кокс жəне газ түзілу. Қанықпаған жəне ароматты көмірсутектердің полимерленуі мен конденсациялануы сияқты күрделі реакциялардың нəтижесінде қатты көмірсутекті қалдық - кокс түзіледі. Термиялық крекнигте кокс түзілу - қажет емес құбылыс. Себебі ол қондырғының үздіксіз жұмыс істеу ұзақтығына əсер етеді. Пештің ирек түтіктерінде кокс жиналып қалады. Сондықтан коксті өртеу үшін термиялық

крекинг қондырғыларын жиі тоқтату қажет болады.

Кокс түзілу крекинг шикізатының қасиеттеріне жəне температура мен реакция аймағында болу уақыты сияқты процесс параметрлеріне тəуелді. Кокс түзілу шикізаттың ауыр жəне орташа түрлерін крекинглеу тереңдігіне кедергі жасайды. Температураны жоғарылатып жəне реакция аймағында шикізаттың болу уақытын арттырған сайын кокс шығымы өседі.

Шикізаттың жеңіл түрлерін крекингтегенде тығыздану өнімдері аз түзіледі жəне негізгі мақсатты өнім - бензиннің шығымына газ түзілу əсер етеді. Крекингте газ түзілу бензин шығымына пропорционал. Процесс тереңдеген сайын газдың салыстырмалы шығымы артады. Өте терең жүретін крекингте бензиннен газ түзілу жылдамдығы бензин түзілу жылдамдығынан арта бастайды.

Термиялық крекинг өнімдері. Термиялық крекинг кезінде газ, бензин,

газойль жəне крекинг-қалдық алынады. Термиялық крекинг газының құрамында қаныққан (метаннан бутанға дейін) жəне қанықпаған (этиленнен бутиленге дейін) көмірсутектер, сутек жəне күкіртсутек болады. Газ компоненттерінің арақатынасы процестің температурасы мен қысымына тəуелді. Термиялық крекинг газы əрі қарай өңделу үшін газды фракцияға бөлетін қондырғыға жіберіледі. Термиялық крекинг бензині көмірсутектік құрамы бойынша тура айдау бензинінен ерекшеленеді. Тура айдау бензині негізінен алкандар мен нафтендерден тұратын болса, крекинг бензинінде қанықпаған жəне ароматты көмірсутектер көп болады. Крекинг бензинінің октан саны моторлы əдіс бойынша 66-68 құрайды, əрі крекинг-бензин детонациялық тұрақтылығы бойынша қазіргі автомобиль қозғалтқыштарына қойылатын талапты қанағаттандырмайды. Сонымен қатар крекинг бензинінің химиялық тұрақтылығы төмен. Крекинг бензинінің құрамындағы қанықпаған көмірсутектер (əсіресе молекуласында екі қос байланысы бар) жарық, жылу жəне еріген оттек əсерінен конденсацияланады, полимерленеді, тотығады жəне шайыр түзеді.

Крекинг-бензиннің құрамында шайыр мен полимерлер болса, қозғалтқыштарда күйе түзілу жоғары болады. Шайыр түзілудің алдын алу үшін бензинге арнайы қондырмалар - тотығу ингибиторларын қосады. Күкіртті мұнайлардың крекинг-бензиндерінде күкірттің мөлшері 0, 5-1, 2%. Бұл стандарт бойынша автомобиль бензиндеріне қойылатын талаптан 5-8 есе артық. Əсіресе күкіртсутек пен меркаптан сияқты белсенді күкіртті қосылыстар өте қауіпті. Крекинг-бензиндерін күкіртсутектен тазалауды сілтімен жуу арқылы іске асырады.

200-350ºС температурада қайнайтын фракция термиялық крекинг газойлі деп аталады. Ол мазуттың, газ құбырлы жəне пеш отындарының компоненті ретінде қолданылады. Гидротазалаудан кейін газойльді дизель отынының компоненті ретінде қолдануға болады.

Крекинг-қалдық - 350ºС-ден жоғары температурада айдалатын фракция. Ол тура айдау мазуты сияқты жылу электр станцияларында, теңіз кемелерінде жəне өнеркəсіптік пештерде қазан отыны ретінде қолданылады. Крекинг- қалдықтың қазан отыны ретінде сапасы тура айдау шикізатына қарағанда жоғары. Себебі, крекинг-қалдықтың жылу мөлшері өте жоғары, салқындау температурасы мен тұтқырлығы біршама төмен. Əсіресе крекинг-қалдықтың тұтқырлығының төмен болуы өте маңызды, себебі құбыр бойымен қазан отындарын тасымалдау мен оның форсункаларға шашырау жағдайын жеңілдетеді.

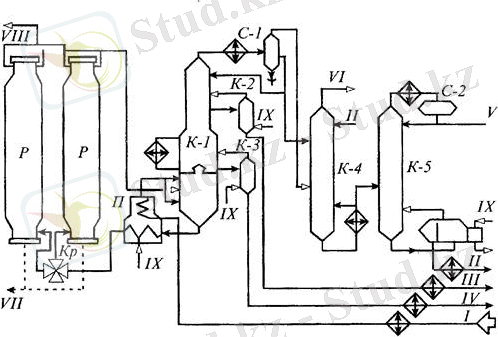

Төменде термиялық крекинг қондырғыларының принципиалды

технологиялық сұлбасы келтірілген (1-сурет) .

1- сурет - Термиялық крекинг қондырғыларының принципиалды технологиялық сұлбасы

I - шикізат; II - бензин тұрақтандырғышқа; ; III - К-4-тен ауыр бензин; IV- вакуумды айдау; V- термогазойль; VI - крекинг-қалдық; VII -газдар ГБҚ-на; VIII - газдар және су буы вакуум-жүйеге; IX - су буы.

Қондырғы екі секциядан тұрады: Реакторлы бөлік оған ауыр (П-1) және жеңіл (П-2) шикізат крекингінің пештері және шығару реакциалық коллонасы (К-1) кіреді; Крекинг өнімдерін бөлу бөлігі оған крекинг қалдықты бөлуге арналған жоғары (К-2) және төмен (К-4) қысымды буландырғыштар, біріктірілген жоғары қысымды ректификациялық колонна (К-3), вакуумды термогазойл мен ауыр крекинг қалдықты сұрыптауға арналған вакуумды колонна (К-5) және газды тұрақтанбаған бензиннен бөлуге арналған газсеператорлар (С-1 және С-2) .

Бастапқы шикізат жылуалмастырғышта жылытылып К-3 колоннаның төменгі бөлігіне түседі. Ол тәрелкелермен екі бөлікке бөлінген, тәрелкелер жоғарғы бөлікке тек қана булардың өтуіне жағдай жасайды. Жоғары бөліктіңі крекингтің бу конденсация өнімдері колоннаның ішінде орналасқан аккумуляторға (қалта) жиналады. К-3 аккумуляторының төменгі бөлігінен сұрыпталып шыққан ауыр және жеңіл шикізат ағыны П-1 және П-2 құбырлы пештерге беріледі, онда сәкесінше 500 және 550 °С дейін қыздырылады және ары қарай крекингті терең өңдеу үшін шығару реакциалық коллонасына К-1 түседі. Крекинг өнімдері ары қарай жоғары қысымды буландырғышқа К-2 бағытталады. Крекин қалдық пен термогазойль редукциялық қақпақ арқылы төмен қысымды буландырғышқа К-4 түседі, ал газдар мен бензин-керосин фракциясының булары К-3 колоннасына түседі. К-3 және К-4 жоғары жағынан кетіп жатқан бензин фракциясының булары конденсатор-тоңазытқышта суытылып С-1 және С-2 газсеператорларға түседі. Газдар бөлу үшін ГБҚ, ал бензиннің балансты мөлшері тұрақтандыруға жіберіледі. К-4 төменгі жағынан шығарылатын крекинг қалдық К-5 колоннасында вакуды термогозойль мен вакуум-айдалған дистиллятты крекинг қалдыққа дейін вакуумды айдалады.

- Кокстеу процесі

Ауыр мұнай қалдықтарын кокстеу электродты кокске қажеттілікті өтейтін процесс ретінде пайда болды. Электродты кокстен электродтар мен анодты масса жасалады. Кокс алу үшін шикізат ретінде крекинг-қалдық, пектар жəне гудрон қолданылады. Кокстеу дистилляттарының сапасы төмен, олардың құрамында қанықпаған көмірсутектердің мөлшері көп болады. Мұнай коксіне қажеттілік үздіксіз артуда, сондықтан барлық елде кокстеудің жаңа қондырғылары салынуда.

Кокстеу процесінің технологиясы мен құрылғыларды дайындау үздіксіз дамуда. Қазіргі кезде біздің елімізде жəне шет елдерде де кокс алу үшін негізінен қыздырылмайтын камерадағы кокстеу процесі ("баяу кокстеу") қолданылады. Бірақ кокстің кейбір түрлері бұрынғыша кубтық (текшелік) əдіспен өндіріледі. Процестің тағы бір түрі - қайнау қабатында кокстеу, бірақ бұл процесс электродты кокс алуға қолданылмайды. Кокстеу процесі 0, 1-0, 4 МПа қысымда, 470-540 0 С температурада жүргізіледі.

Кокстеу процесінің мақсаты. Термиялық крекингте кокс түзілу процестің одан əрі терең жүруін шектейды. Гудронды немесе мазутты крекинглегенде ашық өнімдер шығымы 35-40%-дан аспайды. Егер термиялық крекинг қондырғысы висбрекинг режимінде жұмыс істесе ашық өнімдер шығымы одан да аз болады.

Егер термиялық ыдырау кезінде кокс түзілуден қауіптенбесе жəне оны зиянды жанама өнім деп есептемесе, онда ашық өнімдердің шығымын біраз көтеруге болады. Мұндай деструктивті процестің техникалық түрі - кокстеу термиялық процестің бір түрі.

Кокстеу процесінде түзілетін қатты көміртекті қалдық - кокс - айрылудың соңғы өнімі. Ол біраз мөлшерде түзіледі. Кокспен бірге бензин, газойль фракциялары жəне газ түзіледі.

Кокстеу тек тура айдау қалдықтарын емес, сонымен қатар асфальттар мен май өндірісінің экстракттарын ашық мұнай өнімдеріне айналдырып, пайдаға асыруға жағдай жасайды. Қазіргі кезде тауарлық өнім ретінде кокс түзілу процестің құндылығы болып отыр.

Кокстеу шикізаты. Кокстеуге гудрондар, термиялық крекингтің крекинг-қалдықтары, май өндіру қондырғысының асфальттары мен экстаркттары, пиролиз шайырлары сияқты жоғары молекулалы мұнай қалдықтары ұшырайды. Шикізат сапасының негізгі көрсеткіштері: кокстену, күкірт пен күл мөлшері, тұтқырлық.

Кокстеу шикізаты - қалдықтар - жоғары молекулалы көмірсутектерден, шайыр-асфальтенді заттардан, карбендерден жəне карбоидтардан тұрады. Шикізаттағы компоненттер арақатынасы мұнайдың шығу тегіне, қалдық түзілгендегі процесс температурасы мен ұзақтылығына тəуелді. Шикізатта шайыр-асфальтен заттарының мөлшері көп болған сайын, кокс шығымы жоғары болады. Крекинг-қалдықтың кокстенуі гудронға қарағанда жоғары. Экономикалық жағынан шикізаттың кокстенуі 10%-дан кем болмауы керек. Егер шикізаттың құрамында шайыр-асфальтен заттары көп болып, оның кокстенуі 20%-дан артып кетсе, онда шикізатты қыздыру пешінде тез кокстену орын алып, қондырғыны жиі тоқтату қажет болады.

Өнімдердің құрамы мен қасиеттері. Газ құрамы термиялық крекинг газына ұқсас, бірақ құрамында олефинді көмірсутектердің мөлшері біршама аз болады. Кокстеудің қатаң түрінде (жоғары температурада) газ құрамындағы қанықпаған көмірсутектердің мөлшері артады. Қайнау қабатында кокстеу температурасын 520 0 С-ден 540 0 С-ге дейін көтеру қанықпаған көмірсутектердің шығымын 45%-дан 52%-ға дейін арттырады. Бензин құрамында қанықпаған көмірсутектер көп болады. Мұндай бензин химиялық тұрақсыздау болады. Баяу кокстеу бензинінің октан саны шамамен 68-72 болады.

Керосин-газойль фракциялары (180-350 0 С, 350-450 °С) газтурбина отыны мен каталитикалық крекинг шикізатының компоненті ретінде қолданылады. 180-350 °С фракциясы дизель отынын дайындауға қолданылады. Ауыр газойль (450 °С-дан жоғары фракция) қазан отындарының компоненті ретінде қолданылады.

Қолдану жағдайына байланысты мұнай коксіне əр түрлі талаптар қойылады. Кокстің негізгі сапалық көрсеткіштері: күкірттің, күйенің, ылғалдың, ұшқыш заттардың мөлшері, гранулометриялық құрамы, реакцияға қабілеттілігі, кеуектілігі, меншікті электр кедергісі жəне т. б. Құрамындағы күкірттің мөлшеріне байланысты кокстер аз күкіртті (1, 0%-ға дейін ), орташа күкіртті (1, 5%-ға дейін), күкіртті (4, 0%-ға дейін), жоғары күкіртті (4, 0%-дан жоғары) ; гранулометриялық құрамы бойынша кесек (кесек өлшемі 25мм-ден жоғары фракция), "жаңғақ тəрізді" (6-25мм фракция ), ұнтақ (6мм кем) ; күлдің мөлшері бойынша аз күлді (0, 5%-ға дейін күл), орташа күлді (0, 5-0, 8% күл), жоғары күлді (0, 8%-дан жоғары) болып бөлінеді. Электродтар өндірісінде пайдаланылатын коксті қосымша өңдейді. Оны арнайы пештерде 1200-1300°С температурада құрыштайды. Бұл кезде ұшқыш заттар бөлінеді, электр тогын өткізу кедергісі төмендейді, шөгу құбылысы жойылады. Алюминий мен электродтар өндіру зауыттарындағы құрыштау пештері өлшемі 25мм-ден жоғары кокстерге арналған. Кокс ұнтағын (ол баяу кокстеу процесінде шамамен 50%) мұндай пештерде құрыштауға болмайды. Кокс ұнтағын құрыштау үшін сланец өндіру өнеркəсіптеріндегі жанғыш сланецтерден жасанды газ алуда қолданылатын камералық пештер пайдаланылады.

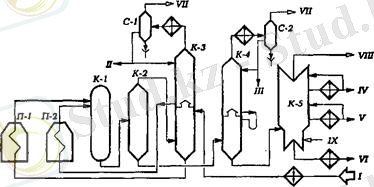

2 - суретте Баяу кокстеу қондырғыларының принципиалды технологиялық сұлбасы келтірілген. Шикізат - гудрон немесе крекинг қалдық (немесе олардың қоспасы) жылуалмастырғыштарда қыздырылып К-1 колоннасының жоғарғы каскадты тәрелкесіне жіберіледі. Сонымен қатар шикізаттың бір бөлігі рецикл коэффициентін реттеу үшін төменгі каскадты тәрелеге беріледі, ал осы колоннаның төменгі каскадты тәрелкесінің астынан коксты камералардағы кокстеу өнімдерінің ыстық газдары мен булары беріледі. Шикізаттың кокстеу өнімдерінің газ және бу ағындарымен байланысу процесінде шикізат (390-405 °С температураға дейін) қыздырылады, сонымен қатар оның төмен қайнайтын фракциясы буланады. Булардың ауыр фракциясы конденсирленіп шикізатпен араласады да екіншілік шикізат түзеді.

К-1 колоннасының төменгі жағынана пештік сорғы арқылы екіншілік шикізат алынады және пештердің (олар екеу, параллельді жұмыс жасайды) реакциалық түтіктеріне жіберіледі. Екіншілік шикізат пештерде 490-510°С дейін қыздырылып екі параллельді ағыны бар төрт жүрісті кран арқылы екі жұмыс жасап тұрған камераларға түседі. Осы кезде қалған екі камера дайындалу кезеңінде болады. Ыстық шикізат камераларды төменгі жағынан кіре отырып толтырады. Камералардың көлемі үлкен болғандықтан шикізаттың камераларда болу уақыты да ұзақ болады және сол жерде шикізаттың терең крекингі орын алады. Сонымен қатар кокстеу өнімдерінің булары үздіксіз камералардан К-1 колрннасына кетіп отырады. Ауырланған сұйық қалдық камераларда қалып біртіндеп коксқа айналады.

2 - сурет - Екі блокты баяу кокстеу қондырғысының принципиалды технологиялық сұлбасы

I- шикізат; II - тұрақтанған бензин; III - жеңіл газойль; IV- ауыр газойль; V - стабилизаторлар бастиегі; VI - құрғақ газ; VII - кокс; VIII- камералардың булары; IX - су буы

Баяу кокстеу қондырғысының фракциялаушы бөлігіне ректификациялық колонна К-1, булау колонналары К-2 және К-3, кокстеудің газдарын деэтанизациялауға арналған фракциалаушы абсорбер К-4 және бензинді тұрақтандыру колоннасы К-5.

К-1 колоннасы тәрелкелермен екі бөлікке бөлінген: төменгісі араластыру конденсаторы болып табылса, жоғарғысы ректификациялық колонналар бөлігінің концентрация функциясын атқарады. Сондай-ақ К-1 жоғарғы бөлігінде кокстеу өнімдерінің газ, бензин, жеңіл және ауыр газойльге бөліну жүреді. Жеңіл және ауыр газойль сәйкесінше К-2 и К-3 булау колонналары арқылы шығарылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz