Полиэтилен: анықтамасы, қасиеттері және өндіріс технологиялары

КІРІСПЕ

Полимер - қазіргі кезде адам тұрмысындағы ең қажетті заттардың бірі болып отыр. Олар табиғатта кең таралған. Полимерлердің адам тіршілігінде маңызы өте зор.

Полимерлер - молекулалары өзара ұзын сызықты, тармақталған және де кеңістіктік тізбектер құрып, химиялық байланыспен қосылған құрылымы жағынан бірдей немесе әртүрлі атомдар топтарынан тұратын табиғи немесе синтетикалық қосылыстар.

Полимерлер немесе жоғары молекулалық қосылыстар молекулалық массасы бірнеше мыңнан асатын, кейде көптеген миллионға дейін жететін үлкен молекулалардан тұрады.

Этилен мономерінен полиэтилен алуға болады, егер этиленнің n молекуласын бір-біріне қосса.

nCH 2 =CH 2 → [-CH 2 -CH 2 -] n

Полиэтилен - полиолефин класына жататын, синтетикалық термопластық полярсыз полимер. Этиленнің полимерленуі арқылы алынады. Ақ түсті қатты зат. Екі түрде шығарылады: төменгі қысымды полиэтилен (жоғарғы тығыздықты полиэтилен) және жоғарғы қысымды полиэтилен (төменгі тығыздықты полиэтилен) . Төменгі қысымды полиэтиленді 2 әдіспен алуға болады: суспензиялық және газфаздық әдіс. Суспензиялық әдіспен алынған полиэтилен төменгі қысымда, кешенді металлорганикалық катализатор арқылы суспензияда алынады. Ал газфаздық әдіспен алынған полиэтилен газ фазасында, кешенді металлорганикалық катализаторы арқылы алынады. Жоғарғы қысымды полиэтиленді құбырлы реакторларда немесе радикалды типті инициаторды қолданған араластырғыш құралы бар реакторларда полимерлеу арқылы алады.

Полиэтиленді диаметрі 2-5 милиметр тұрақтандырылған гранула, боялған және боялмаған түрінде шығарады. Одан басқа өндірісте порошок тәрізді полиэтилен де шығарылады.

Нарықта полиэтиленді - ПЭ деп белгілейді, бірақ одан басқа да белгіленулер бар: PE (полиэтилен) ; LDPE, PEBD, PELD (төменгі тығыздықты полиэтилен, жоғарғы қысымды полиэтилен) ; HDPE, PEHD (жоғарғы тығыздықты полиэтилен, төменгі қысымды полиэтилен) ; MDPE, PEMD (орташа тығыздықты полиэтилен) ; ULDPE (өте төменгі тығыздықты полиэтилен) ; VLDPE (өте төменгі тығыздықты полиэтилен) ; LLDPE, PELLD (төменгі тығыздықты сызықты полиэтилен) ; LMDPE (орташа тығыздықты сызықты полиэтилен) ; HMWPE, PEHMW, VHMWPE (жоғарғы молекулалы полиэтилен) ; HMWHDPE (жоғарғы тығыздықты жоғарғы молекулалы полиэтилен) ; PEVHMW, UHMWPE (өте жоғарғы молекулалы полиэтилен) ; UHMWHDPE (жоғарғы тығыздықты ультра жоғарғы молекулалы полиэтилен) ; PEX, XLPE (тігілген полиэтилен) ; PEC, CPE (хлорланған полиэтилен) ; EPE (көбіктенген полиэтилен) ; mLLDPE, MPE (төменгі тығыздықты металлоцендік сызықты полиэтилен) .

1. Әдеби шолу

1. 1 Полиэтилен өндірісінің даму тарихы мен қазіргі жағдайы

Полиэтилен - жоғарғы молекулалық байланыс, этиленнің полимері болып келеді; ақ қатты өнім, концентірлі азоттан басқа майлардың, ацетонның, бензиннің және басқада еріткіштердің, тағыда күшті қышқылдардың әрекеттеріне төзімді.

1873 жылы, А. М. Бутлеров бірінші этиленнің полимерленуін зерттеген, ал 1884 жылы алюминий бромидін катализатор ретінде пайдалана отырып, орыс химигі Г. Г. Густавсонмен жүзеге асырды. Алынған этилен полимерлері төмен молекулалық өнімді берді. Кейінірек әлемнің түрлі елдерінде, көптеген ғалымдар этилен полимерлерінен жоғары молекулалық өнім алуды проблемаға айналдырады. Тек 1933-1936 жылдарға дейінгі уақытта 100-ден астам МПа қысымда және 200 ° C температурада қатты жоғарғы молекулалық этиленнің полимерін КСРО мен Ұлыбритания елдері ойлап тапты. Полиэтиленнің жоғарғы қысымның қатысында өнеркәсіптік өндірісі 1938 жылы Англияда, сәл кейінірек - Германия, АҚШ және КСРО елдерінде басталды.

Полиэтиленнің жоғарғы қысымда өндірісінің технологиялых процессі қиын болып келеді, себебі ол жоғарғы қысымға төтеп бере алатын аппараттарды талап етеді. Бұл жағдайлар этиленді полимерленудің жаңа жолдарын іздеуді талап етті. Үлкен жаңалықты 1952 жылы К. Циглер басқарған неміс ғалымдар тобы ұсынған, олар металло - органикалық катализаторлар жиындарының қатысында этиленді орташа қысымда полимерлеуді ұсынған. К. Циглер өзінің жұмысын ұсынғаннан кейін, АҚШ та қарапайым металл оксидтерінің қатысында төменгі қысымда (3, 5 - 7) полиэтилен алудың бірнеше нұсқаулары ойлап табылған және өндіріске енгізіліп жатқаны хабарланды.

Полиэтилен алудын жаңа түрлері бар, олар сәулену әсерінен немесе электро разрядтан және т. б. Бірақ, қазіргі уақытта полиэтиленнің өндірістік өндіруі үш әдіспен жүзеге асады: 1) Этиленді 120 - 250 Мпа қысымның және катализатор ретінде шағын көлемді оттектің қатысында полимерлеу; 2) Этиленді төменгі қысымда (0, 05 - 0, 6 Мпа) металлоорганикалық катализаторлардың пайдалануымен полимерлеу; 3) Этиленді орташа қысымда (3, 5 - 7 Мпа) полимерлеу.

Полиэтилен өндірісде шикізат ретінде - этилен - C 2 H 4 - түссіз газ, олефиндер қатарының қарапайым көмірсутегі болып келеді. Бұл әдіс қарапайым, бірақ бағалы химиялық шикізат - этил спиртын талап етеды, содықтан қазіргі уақытты полиэтилен алу үшін мұнай және ілеспе газдарын пайдаланады. Соған байланысты полиэтиленнің барлық жаңа өндірістік қондырғыларын мұнай және ілеспе газдарынан алынатын этиленге байланысты жобаланым құрастырылады.

Мұнай газы, крекинг 400 - 450° C және мұнай пиролизі 700° C процессінен пайда болады және құрамында этиленнен басқа сутек, метан, этан, пропан, пропилен, бутан, изобутилен және де т. б. Мұнай өндірісінің кезінде, пайда болатын ілеспе газдар негізінен парафинді көмірсутектерден тұрады: метан, этан, пропан, бутан және т. б., жоғарғы температуралық крекингке ұшырап жеткілікті жоғарғы өнімді этиленге айналады.

1. 2 Полиэтилен алуға қолданылатын шикізаттар мен оның қасиеті

Этилен, Этен, CH 2 =CH 2 - органикалық қосылыс. Этилен эфир иісті, түссіз газ, балқу t -169, 5 °С, қайнау t -103, 8 °С, суда нашар, эфирде жақсы ериді. Ауада жарқыраған жалын шығарып жанады да, көміртек қос тотығын және су түзеді:

C 2 H 4 +3O 2 → 2CO 2 +2H 2 O.

Этилен - реакцияласуға қабілетті, оның химялық қасиеттеріне молекуласындағы қос байланыс әсер етеді, сондықтан қосып алу, полимерлену реакциясына бейім. Этиленді лабораторияда этил спиртінен күкірт қышқылының қатысында дегидраттациялау арқылы, өнеркәсіпте мұнайды әр түрлі әдістермен өңдеу кезінде бөлініп шығаратын газдардан алады. Этиленді полимерлеу арқылы аса маңызды полимерлердің бірі - полиэтилен және хлор мен этиленді әрекеттестіру арқылы катализатор қатысында хлорлы этил алынады. Этилен молекуласының құрылысын шар текті модельмен бейнелеуге болады. Этилен молекуласында әр көміртек атомы екі сутек атомдарымен дара байланыстармен байланысады және өзара қос байланыс арқылы жалғасады. Хлорлы этилді еріткіш, тазартқыш ретінде және медицинада қолданылады Этиленді көптеген маңызды өнімдерді (этанол, этилен тотығы, т. б. ) синтездеуде пайдалынылады.

Химиялық қасиеті. Белсенді болғандықтан қанықпаған көмірсутектер таза күйінде табиғатта өте сирек кездеседі. Этилен қатарының көмірсутектерін жоғары температурада сутек бөле отырып, алкандарды айыру арқылы алады. Сутек бөліне жүретін айырылу реакциялары дегидрлену реакциялары деп аталады.

Физикалық қасиеті. Этилен-түссіз, иісі жоққа, ауадан аздап жеңілдеу, суда нашар еритін, жаңғыш газ.

Этиленнің құрамы метан сияқты көміртек пен сутектен тұратындықтан, оның жануы нәтижесінде су мен көміртек(VI) оксиді түзіледі.

Қанықпаған көмірсутектерге қосылу реакциялары тән. Құрамында қанықпаған қос байланыс болғандықтан этилен қосылу реакцияларына оңай түсіп, атомдарды және атом топтарын қосып алады. Реакция нәтижесінде этан немесе оның туындылары түзіледі және көмірсутек молекуласындағы қос байланыстың біреуі оңай түзіліп, дара байланыс қалады.

Өршіткі(никель, платина) қатысында этилен сутекті қосып алып этанға айналады. Сутек қосыла жүретін реакция гидрлену реакциясы деп аталады.

Этилен галогендерді қосып алады. Ол броммен әрекеттескенде бромның қызыл қоңыр түсі жойылып, түссіз диброметан түзіледі немесе бұл этиленнің сапалық реакциясы, бромның түссізденуі бойынша этиленнің бар-жоғын білуге болады. Этиленге хлор қосып, дихлорэтан алуға да болады.

Этилен қос байланыс арқылы су молекуласын қосып алып, этил спиртін түзеді. Бұл реакцияның өнеркәсіптік маңызы зор. Қазақстанда Шымкент пен Атырау химия зауыттарында осы реакция бойынша этиленнен этил спирті алынады.

Этиленнің полимеризациялануы. Егер этиленді 450

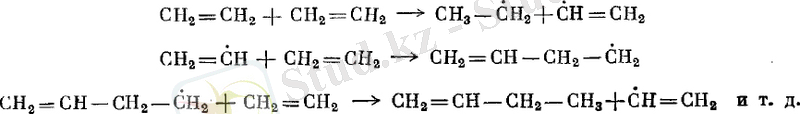

дейін қыздырылған шыны түтікше арқылы өткізсек, онда ол бутен-1 ге димерленеді. Бұл реакция радикалды механизм бойынша келесы түрде жүреді:

Этиленді радикалға бөлшектеу нәтижесінде, құрамында 10% сутек, метан және этан қоспасы пайда болады. Сондай-ақ, бутилен 625° температурада жүргізілетін этилен пиролизінің негізгі өнімі болып табылады; осылайша кішкене мөлшерде пропилен және бутадиен пайда болады. Соңғысының қалыптасуы тізбекті реакцияның үзілуіне байланысты жүреді. Осындай әдіспен этилен димеризациясы кезінде, активтендірілген көмірден металл кобальт катализаторы қатысында, өнімділігі 75-80% -ды бутелен қоспасы пайда болады. Ең жоғарғы шығыс 50 атм қысымда және 40 температурада жүзеге асады. Бұл реакциянын қосымша өнімдері гексен (15%) және жоғары олефиндер болып табылады.

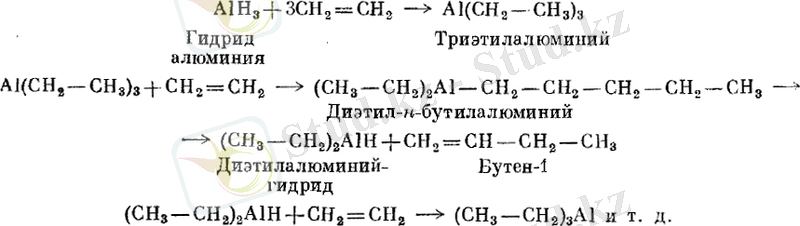

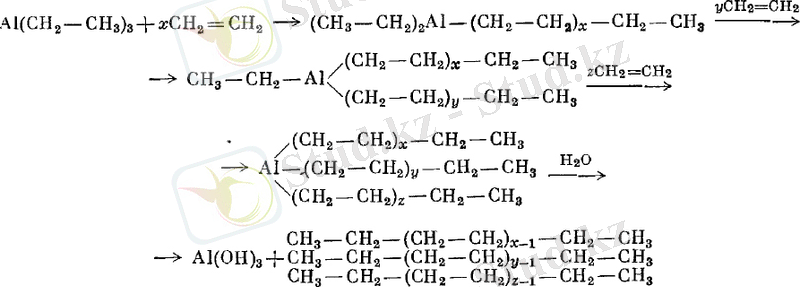

Бутен-1 димерленіп пайда болуы, этиленнің алюминий гидриді немесе кішкене жоғарғы қысымда және температура 180-200 селиктивті полимерлену нәтижесінде пайда болады. Полимерлену дәрежесін анықтайтын факторлар этилен саны (қысым) және температура болып келеді. Селективты катализаторлар жеткілікті роль атқарады, олар полимерлену дәрежесіне елеулі әсер етеді. Егер қысым төмен болса, онда полимерленуге қатысушы молекула саны онша көп емес, сондықтан құрылатын металлорганикалық қосылыспен төмен молекулярлы алкилды радикалдарымен, жоғарғы температурада ыдырап олефин - этилен полимері пайда болады. Бастапқы пайда болатын - өнім бұл жағдайда триэтилалюминий полимерлену катализаторының функциясына ие болады. Металлорганикалық қосылысқа металлдық никель қосқанда реакция димердің пайда болу кезенінде тоқтайды, ал жоғарғы полимерлер шамалы көлемде құрылады.

Керісінше, титанның кейбір қосылыстары реакцияға былай әсер етеді, соның нәтижесінде қалыпты температурада және орташа қысымда жоғарғы молекулалық қатты полиэтилен алынады.

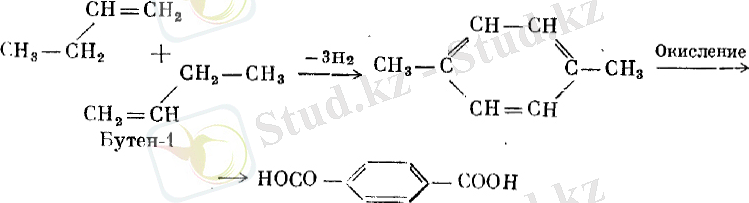

Қарастырылған этиленнің димеризация процесі ерекше, ең соңғысы, олардың өнеркәсіптік пайдалану тұрғысынан өте перспективті болып табылады, себебі осындай жолмен алынуы мүмкін болатын бутен, маңызды техникалық өнім болып келеді. Изомеризациялағанда одан изобутелен алады, ал - бутадиен-1, 3. Соңғы кезде бутеннің дегидрогенизацилық циклизациясынан

n

-ксилол пайда болу мүмкіндігі анықталған, ол одан әрі тотығып терефталь қышқылына айналады - ол полиэфир және жоғары сапалы синтетикалық талшық «терилен» өндірісі үшін бағалы өнім. Полиэфирлі терефталь қышқылын, тағыда басқа, технологиялық қондырғыларды коррозиядан қорғау үшін пайдаланады.

Егер этиленнің полимерленуің алюминий гидридінің қатысында төменгі тепературада (100 - 200 ) және жоғарғы қысымда жүргізсе, онда алюминий органикалық қосылысты жоғарғымолекулярлы алкилды радикалын алады; осы қосылыстар ыдыраған кезде, сумен молекулалық салмағы 5000 ға дейін қаныққан жоғарғы молекулалық көмірсулар бөлінді, мысалы:

Атап өткендей, бұл жолмен жоғарғымолекулалық полиэтилен құрамында титаннан тұратын катализатор қолданылған кезде пайда болады.

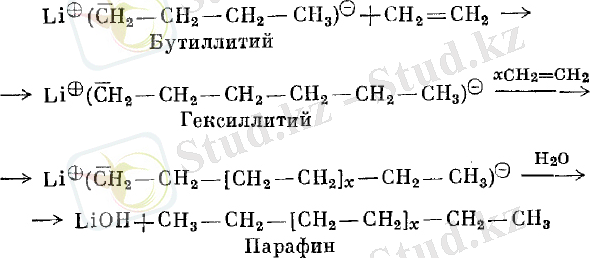

Дәл осылай, алюминий гидридіне және және соның ішінде этильді өндірісте, этилен пропил немесе бутиллитке қосылады; осылайша тікелей тізбекті парафиннің жоғарғы гомологтары құрылады, мысалы:

Көміртек атомдарының санына байланысты, бастапқы алкиллиттік парафиндік тізбек тақ немесе жұп көміртек атом саны болады. Қысым 200 атм және температура 60

болғанда реакция төмен жыдамдықпен жүреді. Температура өсуі раекцияны тездетеді, бірақ 80

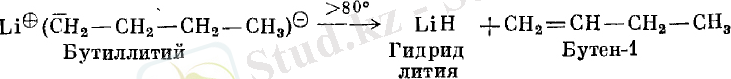

температуралық шекараны асыруға болмайды, себебі осы шекарадан жоғары алкиллиттық қосылыс олефин және литий гидридіне ыдырайды, мысал:

Этиленнің жылдамдығы артатыны табылған, егер, реакцияны эфирлік ортада жүргізсе. Тіпті бөлме температурасында және қысым 100 атм болғанда полимерлену жеткілікті температурада жүреді.

Этиленнің катиондық полимерленудің шамалы көлемі этилді форсфор немесе күкірт қышқылының қатысында дегидрлеу кезінде ағады.

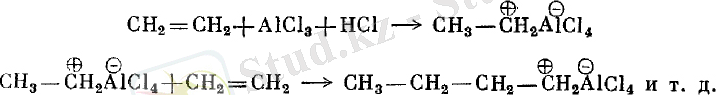

Этилен алюминий хлорда, хлорлы сутектін қатысында 20 - 40 атм қысымда және бөлме температурасында полимерленгенде, комплекс туындайды, ол реакцияның барлық үш компоненттерінен құрылады.

Алюминий хлордың бір молекуласы этиленнің максимум 10 молекуласына полимерленеді. Полимерленудің бастапқы өнімдері жоғарғы моно-олефиндер болып келеді, бірақ олар процестің келесі сатысында бутаннан бастап тікелей тізбекті қаныққан көмірсутектерге және де циклдік олефиндерге айналады. Сұйық полимердің пайда болуы этиленнің фторлы бром катализаторының қатысында қалыпты температурада және 50 атм қысымда полимерленуі болып табылады, әсіресе кішкене көлемде ұнтақ никель немесе кобальттың қатысында. Бірақ, 0, 75% (мономерге) асатын көлемде болмауы тиіс. Мономердің фторлы бромға 10:1 қатынасын құрайды.

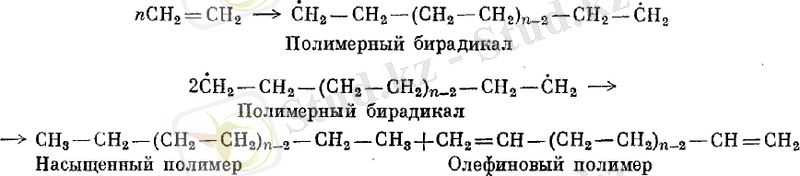

Қарастырылған этиленнің полимерленуі, металлорганикалық қосылыстың көмегімен полимерленуін қарастырмағанда, төмен молекулалық салмақты полимерлерді алуғу мүмкіндік береді. Полиэтилен деп аталатын молекулалық салмағы 12000 нан 24000 дейн, тамаша қасиетке ие, жоғарғымолекулалық өнімді, этиленді 3000 атм қысымда полимерлеу арқылы алады; Процесс төмендегі схема бойынша жүреді:

Этиленнің полимерленуі - қатты экзотермиялық процесс. Бөлінетін жылуды жақсы суытқышпен суыту қажет, температураның артуы, жылдамдығын шапшандатқанмен полимерлену сатысына қолайсыз әсер етеді, екіншіден, әсіресе инициатор ретінде процеске оттекті енгізсе, ол жарылыс тудыруы мүмкін. Реакциялық қоспада оттек көп болса, осы қоспаның жарылғыш температурасы төмен болады. Оттегі болмаған жағдайда полимерлену жүрмейді; оттегі саны өссе оның жылдамдығы артады, бірақ полимердің өнімділігі төмендейді.

Сондықтан полимерленуге түсетін этиленнің құрамындағы оттегіні мұқият қадағалау кажет.

«Алкатен» немесе «политен» атпен өндірілетін полиэтилен ақ аморфты ұнтақ болып келеді. Қайта өндеу нәтижесінде одан қалындығы 0, 72-0, 93, парафинге ұқсас пластикалық масса алынады. Алайда, парафиннен ол серпімділігімен және беріктігімен ерекшеленеді. Полиэтилен ашық-көгілдір жалынмен жанады. Ол тек ароматикалық немесе хлорланған көмірсуларда жоғары температурада ериді; қалған органикалық еріткіштерде әдетте ерімейді. Полиэтилен химиялық басқыншыл заттарға елеулі тұрақтылыққа ие. 50 температураға дейн ол концентіріленген тұз және күкірт қышқылына қарсы әрекет етеді, тағыда концентіріленген сілтіге. 50 температурада концентірілген азот қышқылының әсерінен полиэтилен кішкене ісінеді (салмағы 11% артады) . Диэлектриктік қасиетіне байланысты полиэтиленді электротехникалық өндірісте кеңінен пайдаланылады. Соңғы уақытта одан ең жоғарғы сапалы ситетикалық талшықтардын бірін шығарады.

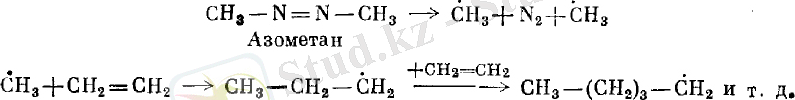

Этиленнің полимерленуін бос радикалдармен тудыруға болады. Бір жағдайларда инициатор ретінде бензоил пероксидын пайдаланады. 120 температурада 200 атм қысымда молекулалық салмағы 2000 нан 3000 дейн болатын сұйық полимер пайда болады. Радикалды полимерленуге жарық бастамасымен, бай ультракүлгін сәулесімен және үнсіз электр разрядымен полимерлеу жатады. Соңғы екеуінен сұйық полимерлер алынады. Этиленнің полимерленуін оңай бос радикалдарға ыдырай алатын азобайланыстармен тудыруға болады, мысалы 300 температурада азометенның қатысында.

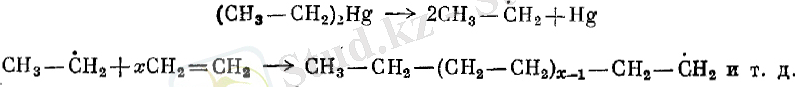

Этиленнің ортасында диэтилснапты 250-300 температурада ыдыратуға ұшыратсақ, онда олар этиленді тізбекті полимерлеуші иницииатор сынап және этильды радикалдарға ыдырайды.

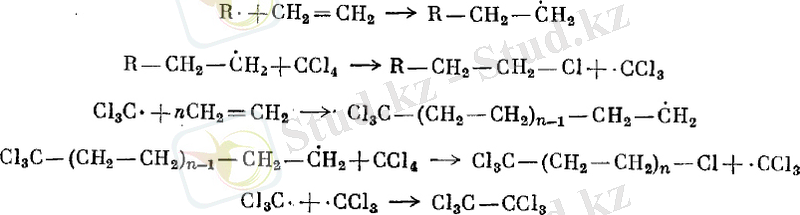

Этиленнің төртхлор көміртекпен телоген ретінде аз көлемде бензоил пероксидінің қатысында теломерленуі қысымның қатты көтерілуіне(1000 атм ға дейн) және соған байланысты жоғарғы температураға акеледі. Теломер пайда болып полимерлену реті процесс жүретін екі компоненттің қатынасымен және шартымен анықталады. Теломерлену процесі келесі түрде көрсетілген:

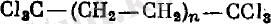

Егер осы жағдайда 100 атм қысымды қадағаласақ, онда негізінен қосылыстар алынған және де кішкене көлемде гексахлорэтан, алынған түрлер:

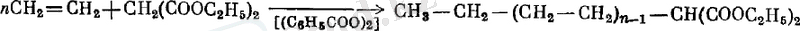

Этиленнен және малон қышқылының этил эфирінен 80 температурада және 900-1000 атм қысымда бензоиль пероксидінің қатысында байланыс пайда болады, ол воск, ланолин және т. б. алмастырғыштары болып табылады.

1. 3 Жоғарғы, төмен және орта қысымдық полиэтилен өндіру

1. 3. 1 Жоғарғы қысымдық полиэтиленді түтікшелі реакторларда және бұлғаушы бар автоклавта өндіру

Жоғары қысымда этиленнің полимерленуі бос-радикалдық механизм бойынша жүретін тізбекті процесс болып табылады. Активтену энергиясын төмендету үшін инициаторлар қолданылады: көбінесе оттегі, сонымен қатар пероксидтер, кейбір нитрилді қосылыстар және т. б.

Полимерлеу процесі үш саты бойынша жүреді: иницирлеу, тізбектің өсуі және тізбектің үзілуі.

Иницирлеу - процесі қыздырғанда инициатордың ыдырауы нәтижесінде пайда болған бос радикалдардың пайда болуына негізделген. Түзілген радикал этиленнің молекуласымен әрекеттеседі.

Температураның әсері мен қосылған радикалдың арқасында этилен молекуласы қажетті активтену энергиясын жинайды, соның нәтижесінде ол этиленнің жаңа молекулаларын қосып алуға қабілетті, оларға активтену энергиясын беріп, осылайша полимердің тізбегінің өсуін қамтамасыз етеді. Бұл реакцияны келесі түрде кескіндеуге болады:

И → R˙; R˙ + СН 2 = СН 2 → R- СН 2 -С˙Н 2

Мұндағы И - инициатор; R˙ - бос радикал.

Инициатор ретінде оттегінің эффективтілігінің себебі, ол этиленді гидропероксидке дейін тотықтырады. Температура әсерінен гидропероксидтің ыдырауы автоматты түрде тізбекті реакциялардың бос радикалдарын түзе отырып, келесі бастапқы көмірсутектердің тотығуына себепші болады.

Тізбектің өсуі мономердің активті молекуласына ретті түрде этиленнің жаңа молекулалары қосылуына негізделген, нәтижесінде аяғында қанықпаған активті тобы бар әрі қарай жалғаса беретін тізбек пайда болады:

R- СН 2 -С˙Н 2 + СН 2 = СН 2 → R- СН 2 - СН 2 - СН 2 -С˙Н 2 + СН 2 = СН 2 →

R- СН 2 - СН 2 - СН 2 - СН 2 - СН 2 -С˙Н 2 және т. б.

Тізбектің үзілуі рекомбинация мен диспропорция нәтижесінде соңғы активті топтардың жойылуы бойынша анықталады. Рекомбинация қанықпаған соңғы топтардың екі тізбегінің бір-бірімен қосылуы нәтижесінде іске асады да, нәтижесінде полимердің молекуласы түзіледі:

R- (- СН 2 - СН 2 -) n -С˙Н 2 + С˙Н 2 - (- СН 2 - СН 2 -) m -R 1 →

→R- (- СН 2 - СН 2 -) n - СН 2 - СН 2 - (- СН 2 - СН 2 -) m -R 1 .

Диспропорциялану қаныққан және қанықпаған тізбектің аяғындағы топтары бар полимердің екі молекуласы түзе отырып, сутегінің атомын беру процесі арқылы жүреді:

R- (- СН 2 - СН 2 -) n -С˙Н 2 + С˙Н 2 - СН 2 - (- СН 2 - СН 2 -) m -R 1 →

R- (- СН 2 - СН 2 -) n -СН 3 + СН 2 = СН- (- СН 2 - СН 2 -) m -R 1 [4] .

Жоғарғы қысымда полиэтиленнің алыну технологиясы. Этиленнің жоғары қысымда полимерленуі екі әдіс бойынша: массада және еріткішпен немесе суспензияда полимерлеу арқылы жүзеге асады.

Жоғары қысымды полиэтилен 1500 атм қысымда, 220-250 ºС температурада радикалдық механизм бойынша алынады, молекулалық салмағы мен балқу индексі бойынша ерекшеленетін полиэтиленнің бірнеше маркалары шығарылады. Полиэтиленнің қасиеттері, оның молекулалық салмағы, макромолекуланың тармақталу дәрежесі полимерлеу процесінің шарттарынан тәуелді болады. Қысым мен температура жоғарылағанда реакция жылдамдығы жоғарылайды. Берілген температура мен қысымда және инициатордың қолайлы концентрациясында молекулалық салмағы 10 мыңнан-45 мыңға дейінгі полиэтилен алынады. Жоғары қысымды полиэтилен өндірудің ең көп тараған екі өнеркәсіптік қондырғысы бар, онда этилен полимерлеу үшін реакторлардың жобалары әр түрлі болады. Змеевикті түтікшелі реактор немесе бұлғауышы бар автоклавта өндіріледі. Соңғысының өнімділігі біршама жоғары. Ол мынамен түсндіріледі: оған екі және үш аумаққа этилен мен инициаторды негізуге болады, соған қарай біршама тиімді асқын тотықты катализаторларды қолдануға болады (трибутил асқын тотығы және лауроил асқын тотығы), бірақ түтікті реакторлар жобасы мен эксплуатациялығы бойынша біршама қарапайым.

Полиэтиленді өндірудің түтікті реактор кескіні бойынша технологиялық процесі мына сатылардан тұрады: этиленді оттекпен және қайтқан газдармен араластыру, газдың сығылуы, этиленнің полимерленуі, полиэтиленнің түйірлену және тұрақтануы және қайтқан этиленнің тазалануы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz