Мырыш металлургиясы: гидрометаллургиялық алу және ұнтақтың сілтісіздендіру технологиялары

ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Мырыш металлургиясы

Мырыштың мыспен қоспасы яғни жез адам баласына Ежелгі Греция, Ежелгі Египет, Индия, Қытай сияқты мемлекттерде ерте заманнан белгілі болған. Алайда мырышты таза күйінде алу көп уақыттар мүмкін емес болды. Тек 1746 жылы ғана неміс ғалымы А. С. Маргграф мырыштың таза күйін алудың алғашқы технологиясын ұсынды. Жасалған технология бойынша ол табиғатта жиі кездесетін мырыш тотығы мен көмірді саз балшықтан жасалған ыдыста ауа кірмейтіндей етіп балқытты, балқытпадан көтерілген мырыштың парын бөлек ыдысқа қарай шығарып оны конденсациялады, конденсация нәтижесінде таза мырыш алынды. Осылайша мырышт таза күйінде ең алғаш тәжэірибелік жолмен алынды. Өндірістік масштабта мырыш XVIII ғасырдан бастап балқытыла бастады.

Бүгінгі күні мырыштың 66 минералы белгілі, оның ішінді ең көп таралғандары цинкит, сфалерит, виллемит, каламин, смитсонит, франклинит. Өндірісте ең кеңінен қолданылатын минерал сфалерит немесе мырыштық күкірттік қоспа болып табылады. Минералдың негізгі компаненті мырыш сульфиді, ал оның құрамындағы әртүрлі қоспалар затқа түрліше түстер береді. Бұл минералды мұны анықтаудың күрделілігінен алдағыш деп атайды. Мырыштық алдағышты адетте біріншілік минерал деп санайды, себебі осы минералдан басқа смитсонит, цинкит, каламин жане тағы басқа минералдар түзіледі. Алтай мекендерінде жолак қоңыр кенді де кездестіруге болады, ол мырыштық алдағыш пен қоңыр шпатты қосылысынан тұрады. Мұндай минералдың кесегі алыстан жолақ ақсары тышқанға ұқсағандықтан мұны кейде ақсары кены деп атайды. Жалпы мырыштың жер қыртысындағы орташа үлесі 8, 3·10 -3 %-ды құрайды. Мырыш сумен бірге көшіп жүретін кенге жатады, өсіресе ол қорғасынмен бірге термалды сулар құрамында орын ауыстырып жүреді. Осы сулардан цинк сульфиді жер қыртысының құрамына тұнады, тұнған мырыштың өнеркәсіптік мағынасы аса маңызды болып табылады. Сонымен қатар мырыш жер үсті және жер асты сулармен тасылып жүреді, мұндағы мырыштың басты тұндырғыштың рөлін күккіртті сутек атқарады, кейдетұндырғыш ретінде балшықтың сорбцияся сияқты процесстер жүруі мүмкін.

Айта кетер жайт мырыш тек минералдық метал ғана емес сонымен қатар биогенді элемент болып табылады, яғни оның белгілі көлемі тірі организмдердің бойында болады.

Жоғарыда айтылғандай мырштың таза күйі табиғатта мүлдем кездеспейді. Бұл құбылыс берілген металлдың қоршаған ортамен тез әсерлесуімен шартталады. Әдетте мырышты құрамында 1-4% мырышы бар сульфиц күйінде кездесетін полиметаллдық кендерінен алады. Айтылған кенді селективті флотация көмегімен байытады, нәтижесінде құрамында 50-60% мырышы бар концентратар түзіледі, әдетте флотация нәтижесінде мырыштық концентраттармен қоса мыстық, қорғасындық ал кейде тіпті пириттік концентраттар түзіледі. Мырыштық концентратты қайнау қабаты пештерінде күйдіреді, процесс нәтижесінде мырыш сульфиді мырыш оксидіне айналады және күкіртті газ бөлінеді. Пайда болған күкіртті газды күкірт қышқылын өндіруге қолданады. Ал пайда болған мырыш оксидінен ZnO таза мырышты екі тәсілмен алады: пирометаллургиялық тәсілмен және гидрометаллургиялық тәсілмен. Пирометаллургиялық немесе дистилляциялық тәсіл адам баласына мырышты таза күйде ең алғаш алынғаннан бастап белгілі, себебі ол тәсіл мырышты ең алғаш таза күйінде алған Маргграф тәсіліне негізделген. Айтылған тәсіл бойынша күйдірілген мырыш оксидін 1200-1300 о С температурада балқытып, оның түйіршіктілігін және ауа өтімділігін өсіріп, пайда болған косистенциядан яғни күйден көмермен немесе кокспен қалпына келтіреді:

ZnO + С = Zn + CO

Осыдан пайда болған металл парларын конденсациялайды да құймақалыптарға құяды. Алғашқыда қалыпқа келтіру процессын тек қолмен басқарылатын және күйдірілген балшықтан жасалған реторттарда ғана жүзеге асыратын, кейіннен корборундтан жасалған механизацияланған реторды, сондай-ақ доғалық және шахталық электрпештерін қолдана бастады. Мырыштық-қорғасындық концентраттардан мырышты шахталық пештерде балқытпаны ауамен үру арқылы алады. Өнімділік бірітіндеп өсе берді, алайда алынған мырыш құрамында 3% қоспа болды, оның ішінде бағалы кадмий де бар. Дистилляцияланған немесе күйдірілген мырышты ликвация әдісімен яғни сұйық металлдың темір қоспасы мен қорғасын қоспасынан 500 о С-та айыру мақсатында тұндыру арқылы тазартылады. Нәтижесінде тазалығы 98, 7%-ды құрайтын мырыш түзіледі. Сонымен қатар мырышты тазартудың аса қымбат тәсілі ректификациялық тазалау әдісімен тазалығы 99, 995%-ды құрайтын мырыш алуға болады, бұл тәсіл бойынша мырыштан кадмийдід де бөліп тасталынады. Алайда бұл айтылып отырған мырышты пирометаллургиялық тәсілмен алу тәсілі бүгінгі күні қымбат әрі тиімсіз болып табылады. Сондықтан оның орнын өндірісте кеңінен гидрометаллургиялық немесе электролиттік тәсіл басып жатыр.

Мырышты гидрометаллургиялық тәсілмен алу процессі бүгінгі күні мырышты алудың негізгі әдісі болып табылады. Бұл тәсіл бойынша күйдірілген мырыш концентраты күкірт қышқылымен өңделеді, алынған сульфаттық ерітіндіні оларды мырыштық ұнтақ көмегімен тұндыру арқылы әртүрлі қоспалардан тазалайды және қорғасыннан немесе винипласттан тығыздалып жасалған ванналарда электрлизге ұшыратады. Нәтижесінде мырыш бөлшектері алюминийлік катодтарға қонады, қонған мыс катодтардан тәулік сайын сыпырылып алынады және индукциялық пештерде балқытылады. Электролиттік тәсілмен алынған мырыштың тазалығы әдетте 99, 95%-ды құрайды. Оның концентраттардан бөліп алу қалыңдығы 93-94% құрайды, ал өндіріс қалдықатарынан мырыштық купорос, қорғасын Pb, мыс Cu, кадмий Cd, алтын Au, күміс Ag алынады.

1. 2 Мырышты алудың гидрометаллургиялық тәсілі

Мырышты гирометаллургиялық тәсілмен алу пирометаллургиялық тәсілден әлдеқайда кеш пайдаболды, алайда қысқа уақытта бұл жаңа тәсіл кең қолданысқа ие болды, әсіресе бұл әдіс арзан электроэнергия көзі бар аумақтарды ерекше таралды.

Мырыштың идрометаллургиялық тәсілмен алудың негізгі мәні мырыш концентраттарын алдын ала күйдіріп дайындап алып(900-1000 о С температурада ұнтақтау), алынған ұнтақты күкірт қышқылының әлсіз ерітіндісімен өңдеу болып табылады. Процесс нәтижесінде ерітіндіде мырыш күкірт қышқылының тұзына айналады және тазартылған сульфаттық ертінділерден металлдық электролиздік мырыш бөліне бастайды. Алынған катодты цинк электропештерде қайта балқытылады да құмақалыпқа құйылады. Пирометаллургиялық тәсілмен салыстырғанда гидрометаллургиялық тәсілдің көптеген артықшылықтары бар. Олардың негізгілері:

- шикізатты толық әрі кешенді өңдеудің улкен мүмкіндіктері;

- кедей әрі күрделі шикізатты қолданудың үлкен қабілеттілігі;

- энергияның қолайлы түрі электрлік энергияны қолданады;

- табиғатты қорғау шаралары оңай жүзеге асырылады;

- еңбек қорғаудың жақсы жағдайлары;

- автоматтандыру және механизациялауды жүзеге жеңіл асырады;

- алынған мырыштың сапасы мейлінше жоғары.

Мырышты гидрометаллургиялық әдіспен алудың өндірістік процессі келесі кезеңдерден тұрады:

- материалды күйдіруге дайындау;

- концентраттарды күйдіру;

- күйдіру өнімдерін жіктеу;

- күйдіру өнімдерін сілтісіздендіру;

- ерітіндіні қоспалардан тазарту;

- сульфатты ертінділердің электролизі;

- катод мырышын қайта балқыту.

Материалдарды күйдіруге дайындау кезеңі оларды тасымалдау мен сақтаудың белігілі шарттарын талап етеді. Шихтаның бөліктерінің анықталған және есептелген құрамын қамтымасыз ету үшін оларды қоймада бөлек сақтау қажет.

Сульфидті мырыш концентраттарды күйдіру кезеңінің мақсаты - мырыштың күкіртті қосылыстарын тотықтыру, күкіртті жою және сілтісіздендіруге қабілетті өнімді алу болыр табылдаы.

Алынған ұнтақ сілтісіздендіру процессіне жіберіледі. Процесстің мақсаты ұнтақтың зиянды қосылыстармен ластануын мейлінше төмендетете отырып, ерітіндіге мырыш пен басқа да бағалы компоненттерді толықтай шығару болып табылады. Еріткіш ретінде күкірттің әлсіз қышқылы қолданылады. Ұнтақты қышқылмен араластыру кезінде мырыш тотығының толығымен еру процессі және басқа металлдардың жартылай еру процессі жүзеге асады. Нәтижесінде ерітіндіге мырыш, кадмий, темір, мыс, мышьяк, сурьма, индий және тағы басқалар өтеді. Ерімейтін қосылыстар(темір тотығы, қорғасын сульфаты және т. б. ) мырыштық кекте қаттй күйде қалады. Мырыштық ерітіндіні тұндыру немесе сүзбелеу арқылы айырады да қосылыстардан тазартуға жібереді, ал кекті шаядыда одан әрі өңдеуге жібереді.

Сілтісіздендіру аппараты ретінде пневматикалық немесе механикалық араластырғышы бар кеспекті қолданады. Сілтісіздендіру процессінің әрбір операциясы келесі қадамдардан тұрады: қышқылдың, айналым ерітінділерінің және ұнтақтың кеспекке жүктелуі, араластыру және пульпаны шығару. Жаңа замандық заводтарда екі кезеңді(стадиялық) сілтісіздендіру сұлбасы қолданылады. Стадияның оң жағында нейтралды яғни бос сілтісіздендіру процессі жүрсе, сол жағында қышқыл сілтісіздендіру процессі жүріп жатады. Екі кезеңді сілтісіздендіру кек қосылыстардың толығырақ өтуіне мүмкіндік береді. Ерітіндірелдің тазалығы барлық гидрометталургиялық сілтісіздендіру процессі үшін маңызды мәнге ие болып табылады.

Ерітіндіде орын алатын қосылыстардың барлығын келесі топтарға бөлуге болады:

- темір, мыс, мышьяк, сурьма, кремнезем, олова, талий - ерітіндіден гидролизбен, тұндырумен және абсобциямен шығарылады;

- мыс, кобальт, кадмий, талий - цементация әдісімен шығарылады;

- кобальт, хлор, фтор - химиялық тазарту әдісімен шығарылады, процесстен кейін ерімейтін қосылыстар түзіледі;

- калий, магний, натрий, марганец ерітіндіде жиналады. Олардан құтылу үшін ертіндінің бөлігін өндіріс циклынан шығару қажет.

Электролиз мырыштың гидрометаллургиялық өндірісінің аяқтаушы кезеңі болып табылады.

Электролиздің мақсаты ертідіндіден катодтық мырышты алу болып табылады. Электролиздің сапалық көрсеткіштері осыған дейінгі операциялардың сапалы орындалуымен сипатталады. Мырыштың концентрациясы 100-150г/л болатын тазартылған мырыш сульфатының нейтралды ерітіндісі үздіксіз электролиздік ваннаға беріледі. Ваннаның аноды қоғасыннан, ал катоды алюминийден жасалған. Электролиз барысында ерітінді цинктан тазартылады және күкірт қышқылымен байытылады. Өңделген электролит сілтісіздендіру процессіне жіберіледі.

Электролиз нәтижесінде алынған катодтық мырыш жапырақшалары химиялық құрам бойынша барлық тұтынушылардың талаптарына сай келеді. Мырыштың торайларда шығарылуы қарастырылады. Торайлық металл катодтықмырыштың қайта балқытуымен алынады. Қайта балқыту үшін электрлік индукциялық төмен жиіліктік пештер қолданылады.

1. 3 Мырыш ұнтағын сілтісіздендіру

Мырыш ұнтағын сілтісіздендіру процессінің негізгі мақсаты ерітіндіге оның басқа қоспалармен ластануының мейлінше аздығын қамтымасыз ете отырып, мырыштың мейлінше үлкен мөлшерін шығару болып табылады. Ерітіндінің басқа қоспалармен ластануы қатты заттан сұйықты бөлу және мырыштың электрлік тұну операциясын күрделендіреді.

Мырыш ұнтағын сілтісіздендіру процессі күкірттің әлсіз қышқылының араласуымен және 65-70 о С температурада жүреді. Тәжірибеде берілген процесс мырыш сульфатының ерітіндісінің электролизі нәтижесінде алынатын өңделген электролит көмегімен жүзеге асады.

Электролиз цехына жіберілетін мырыштың күкіртті қышқыл ерітіндісі әртүрлі қоспалардан тазалануы тиіс. Ерітіндінің әртүрлі қоспалардан тазалану қажеттілігі мырыштың электролиттік бөліну процессының талаптарымен шартталады.

Сульфатты ерітіндінің сапасы электролиз кезіндегі электроэнергия шығынына, катодты мырыш сапасына, мырыштың ағыс бойымен шығысына және жалпы эектролиз цех жұмысының техникалық-экономикалық көрсеткіштеріне айтарлықтай әсер етеді. Сондай-ақ мырыштық ерітіндісіндегі кейбір қоспалар бағалы компоненттер(кадмий, индий, талий, мыс ) болып табылады, олардың тауарлық өнімге шығарылуы үлкен маңызға ие.

Мырыш сульфатының ерітіндісінен қоспаларды бөлу процессін жүзеге асыру үшін әртүрлі әдістерді қолданады: гидролиздік, цементациялық, химиялық, электролиздік.

Гидролиздік тазарту ерітіндіден темірді, мышьякты, сурьманы, алюминийді, германийді, индийді, кейде тіпті мысты бөліп шығару үшін қолданылады.

Цементациялық әдіс ерітіндінің мыстан, кадмийден, кобальттан, никельден терең тазалануы үшін қолданылады, сонымен қоса процесс барысында ерітіндіден талий, индий, сурьма жойлады.

Химиялық әдіс ерітіндіден хлор, фтор, кейде кобальтты бөліп шығару үшін қолданылады. Ерітіндіде екі валентті ион күйінде кездесетін марганецті мырыш сульфаты ерітіндісінің электролизі кезінде жойылады. Онда марганец анодта тотығады және анодтық шламға марганецтің диоксиді күйінде тұнады.

Ерітіндідегі калий, натрий және магний қоспаларының жойылу процессі айтылған әдістер көмегімен жүзеге асырылмайды және керісінше ерітіндіде жинала бастайды. Олардың ерітіндідегі белгіленген концентрациясын тұрақты сақтап тұру үшін ерітіндінің бір бөлігін электролиз процессінен шығаруға және жаңа дайындалған, құрамында қоспалары жоқ ерітіндіні қайта құюға тура келеді.

1. 4 Мырыш ұнтағын сілтісіздендіру процессінің технологиялық сұлбалары

Дүниежүзілік және еліміздің тәжірибесінде сілтісіздендірудің негізінен екі әдісін қолданады: үздіксіз сілтісіздендіру және периодты сілтісіздендіру. Олардың әр қайсысы сілтісіздендіру кезеңдерінің әртүрлі санымен жүзеге асырылуы мүмкін: бір кезеңнен бастап үш кезеңге дейін. Сонымен қатар сілтісіздендіру әдістері ұнтақтың ерітіндіге берілу тәмілдерімен және бірінші мен екінші кезеңдердегі қышқыл концентрациясымен ерекшеленуі мүмкін.

Сілтісіздендірудің үздіксіз әдісі гидрометаллургиялық құрылғыны жоғары тиімділікпен қолдануға мүмкіндік береді, себебі бұл әдіс кезінде аппаратураның толтырылуы мен босатылуына кететін уақыт жоққа шығады, технологиялық режимнің толық автоматтандырылған басқару жүйесін жүзеге асыруға болады, экзотермиялық реакциялардың жылуын одан әрі жүретін операцияларға сақтауға болады. Алайда бұл әдіспен құрамы орнықты жоғары сортты шикізатты ғана өңдеуге болады. Төмен сортты және құрамы өзгергіш шикізатты өңдеу әдетте технологиялық процесстің айтарлықтай бузылуын тудырады. Сонымен қатар сілтісіздендірудің үздіксіз процессі ұнтақты тасымалдау үшін айналымды ерітіндінің үлкен көлемін талап етеді.

Сілтісіздендірудің үздіксіз процессі кезінде ұнтақ пен қышқылды ерітінді сілтісіздендіру процессіне үздіксіз белгіленген массалық және көлемдік қатынаста түсіп отырады. Бұл кезде пульпа механикалық немесе пневматикалық араластырғашы бар тізбектей орнатылған кеспектен бірнеше рет өтеді.

Периодты сілтісіздендіру әдісі әздіксіз сілтісіздендіру әдісінен бірінші кезекте өндірістің бірлік өндірістік ауданына қатынасының төмендігімен, қымбаттылығымен және құралдардың күрделілігімен, процесс жүрісінің үздіксіз бақылау талабымен ерекшеленеді.

Периодты процесс сілтісіздендіру операцияларының үзіліп жүруімен және мырышты материал мен күкірт қышқылының порцияалды мөлшерленуімен сипатталады. Периодты процесстің құрылғысы ретінде әдетте механикалық, кейде пневматикалық араластырғышы бар кеспектерді қолданады. Сілтісіздендірудің әр операциясы (электролизбен өңделген) күкірт қышқылының, айналмалы ерітіндінің, күйдірілген концентраттың кеспекке кезекті жүктелуінен, олардың белгілі уақыт аралығында араластырылуынан және дайын пульпаның оның тұнуы мен сүзбеленуі үшін аппараттарға шығарылуынан тұрады.

Периодты сілтісіздендіру әдісі құрамы жағынан төмен сортты және күрделі шикізатты өңдеу үшін қолайлы болып табылады, себебі процесс жүрісі мен дайын пульпаның сапасын қатаң бақылау мүмкіндігін қамтымасыз етеді.

Сілтісіздендіру сұлбасының қайсысын таңтау керек екендігі өңделетін шикізаттың сапасына тәуелді. Өндірістің үлкен көлемінде, шикізат құрамының орнықтылығы және оның жоғары спасы кезінде үздіксіз сілтісіздендіру әлдейқайда дұрыс шешім болып саналады. Периодты сілтісіздендіру икемдірек процесс ретінде құрамындағы қоспалар көлемі жоғары шикізатты өңдеу кезінде қолайлырақ деп танылады.

Бір кзеңді сілтісіздендіру кезінде ұнтақты айналмалы шайылған судың көп емес мөлшерін қоса отырып, істеліп біткен электролитпен бір кезеңде өңделеді. Қолданылатын ерітідінділердің қоспаларының қышқылдығы жасалып біткен электролиттегі күкірт қышқылының концентрациясынан көп ерекшеленбейді. Бір кезеңді сілтісіздендірудің жүзеге асу операциясы ұнтақты еріту әдісіне байланысты бір аппарат немесе бірнеше аппаратта орындалуы мүмкін.

Периодты бір кезеңді сілтісіздендіру кезінде басында бастапқы материалдардың еруі жүреді, бүл әрекет кезінде ерітінді қышқылдығы 2-3г/л-ге дейін төмендейді(1-саты) . Содан кейін араластыруды тоқтатпай қосылыстарды гидролиздік тұндыру мақсатында пульпаға ұнтақты қосып қалдық қышқылдықты босатады(2-саты) . Нәтижелік пульпа рН=4, 8-5, 1 көрсеткішіне ие. Берілген процессті 70 о С температурада 2-3 сағат жүргізеді. Дайын бос пульпаны қоюлатқышта, жақтаулық және табақшалық сүзгіште тізбектей бөле бастайды.

Үздіксіз бір кезеңді сілтісіздендіру кезінде реакторға пульпаның қышқылдығын 2-3л/г-ға дейін тез төмендететіндей ұнтақтың асқын мөлшерін береді.

Екі жағдайда да бос ерітіндіні қатты қалдық - кектен бөлгеннен кейін қоспалардан әрі қарай тазартуға, содан электролизге қайта бағыттайды.

Бір кезеңді технологиялық сұлба бойынша қоспалардың кекке күкірт қышқылымен шайылуын қайталамай шығаратындығынан және олардың айналмалы шайылатын судың құрамындағы мөлшерінің мардымсыздығынан қоспалардың толықтай дерлік жоқтығынан басқа сұлбалармен салыстырғанда тазарақ бос ерітіндіні алады. Сондай-ақ берілген сұлба бойынша технологиялық жабдықтың мөлшері көп емес. Бұл сұлба қарапайымдылығымен, жанжақтылығымен және жоғары еңбек өнімділігімен ерекшеленеді. Алайда бұл сұлбаны жүзеге асыру үшін ұнтақ жақсы дайындалған және мейлінше жіңішке ұсақталған болуы тиіс, себебі сұлбаның екінші сатысында сілтісіздендіру ұнтақтың асқын мөлшерімен жүреді, сондықтан ол толығымен мырыштың ерітіндіге тікелей өтуін төмендете отырып қатты қалдық күйінде қала береді. Мырыштың бір кезеңді сұлба бойынша ерітіндіге өтуі 88-90%-да құрайды.

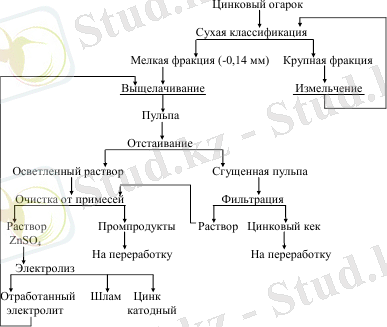

Сурет1. 4. Бір кезеңді технологиялық сұлба

Екі кезеңді сұлбаға келетін болсақ, ол бүгінгі күні ең таралғаны болып табылады.

Бірінші кезеңде әдетте бос сілтісіздендіру жүзеге асады, ал екінші кезеңде қышқылдық сілтісіздендіру жүреді. Бос сілтісіздендіру кезеңінде ұнтақты екінші қышқылдық кезеңнің айналмалы ерітіндісімен араластырады, және пульпаның айнықталған рН=5, 2-5, 4 мәніне дейін босатумен аяқтайды. Бос сілтісіздендірудің қорытынды мақсаты гидролизациялайтын қоспалардан тазартылған мырышты ерітіндіні алу болып табылады.

Әдетте сілтісіздендірудің бос кезеңінде ұнтақтан ерітіндіге мырыштың небары 30-40%-ы ғана өтеді. Қалған мырыш қышқылдық кезеңде сілтісіздендіріледі. Осылайша бос кезең құрылғылары соңына дейін сілтісіздендірілмеген материалдың үлкен мөлшерімен асырыла жүктелген, бұл жайт оның қолдануын төмендетеді.

Ерітіндінің негізгі бөлігінің қатты қалдықтан бөлінгенінен кейін құрамында мырыш тотығының асқын мөлшері бар қоюланған бос пульпаға дайындалған электролитті қосады және екінші кезеңді жүргізеді.

Қышқылдық кезеңде бірінші кезеңде пульпаны босату кезінде тұнған қоспалардың бір бөлігі қайта ерітіндіге өтеді және уақыт өте келе процесс барысында жинала береді. Бұл жағдайда тепе-теңдік орындалады тек екінші

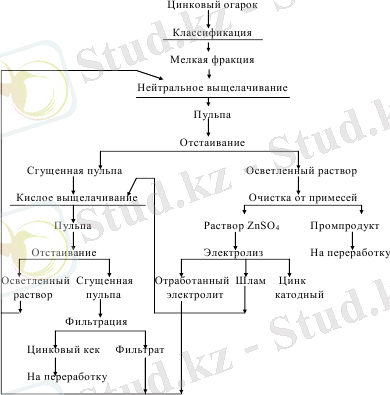

Сурет1. 4. Екі кезеңді технологиялық сұлба

Бірінші кезеңде әдетте бос сілтісіздендіру жүзеге асады, ал екінші кезеңде қышқылдық сілтісіздендіру жүреді. Бос сілтісіздендіру кезеңінде ұнтақты екінші қышқылдық кезеңнің айналмалы ерітіндісімен араластырады, және пульпаның айнықталған рН=5, 2-5, 4 мәніне дейін босатумен аяқтайды. Бос сілтісіздендірудің қорытынды мақсаты гидролизациялайтын қоспалардан тазартылған мырышты ерітіндіні алу болып табылады.

Әдетте сілтісіздендірудің бос кезеңінде ұнтақтан ерітіндіге мырыштың небары 30-40%-ы ғана өтеді. Қалған мырыш қышқылдық кезеңде сілтісіздендіріледі. Осылайша бос кезең құрылғылары соңына дейін сілтісіздендірілмеген материалдың үлкен мөлшерімен асырыла жүктелген, бұл жайт оның қолдануын төмендетеді.

Ерітіндінің негізгі бөлігінің қатты қалдықтан бөлінгенінен кейін құрамында мырыш тотығының асқын мөлшері бар қоюланған бос пульпаға дайындалған электролитті қосады және екінші кезеңді жүргізеді.

Қышқылдық кезеңде бірінші кезеңде пульпаны босату кезінде тұнған қоспалардың бір бөлігі қайта ерітіндіге өтеді және уақыт өте келе процесс барысында жинала береді. Бұл жағдайда тепе-теңдік орындалады тек екінші кезеңдегі ылғалды мырыштық кекпен процесстен шығарылатын қоспалардың мөлшері процесске ұнтақтан және басқа материалдардан келетін қоспалардың мөлшеріне тең болғанда. Қоспалардың айналысы нәтижесінде екі кезеңдік сұлба кезінде бос сілтсіздендіру кезеңінде бір кезеңді сұлбамен салыстырғанда қоспалардың ерітіндідегі мөлшері көбірек болады. Алайда бұған қарамастан бұл сұлба мырыш пен басқа бағалы компоненттердің ерітіндіге көбірек шығарылуын қамтымасыз етеді(90-92%) .

Сілтісіздендіру процессінде алынған ерітінді қоспалардың айтарлықтай мөлшерін құрайды. Мырышпен қоса ерітіндіге мыс, кадмий, кобальт, никель, мышьяк, сурьма, темір, индий, германий және тағы басқа компоненттер өтеді. Мұндай ерітінді одан мырышты электролиз әдісімен бөліп алуға жарамайды, оны тазалаудан өткізеді.

Қатты қалдық - мырыштық кекке бос жыныстар компоненттері өтеді, мысалы, қорғасын, асыл металлдар және сирек металлдардың бір бөлігі. Оның сонымен қатар мырыштың белгілі бөлігі бар, әдетте олар сульфид және фиррит түрінде орын алады. Кектің шығысы ұнтақ массасының 2030%-ын құрайды. Мырыштық кектер пирометаллургиялық немесе гидрометаллургиялық әдістермен мырышты және басқа да бағалы металлдарды соңына дейін бөліп алу мақсатында өңделеді.

1. 5 Мырыш ұнтағын сілтісіздендіру процессінің теориялық негіздері.

Сілтісіздендіру процессіне түсетін мырыш ұнтағының құрамында мырыш басым жағдайда оксид күйінде кездеседі, сонымен қатар ұнтақ құрамында аз көлемде (3-4%) мырыш сульфат түрінде де орын алады. Бұл қатынас мырыш сульфатының суға ерітінділігінен сілтісіздендіру кезіндегі күкірт қышқылын үнемдеу мақсатында сақталады. Мырыш окиды күкірт қышқылымен келесі рекация бойынша жүреді:

ZnO + H 2 SO 4 = ZnSo 4 +H 2 O

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz