Қазандықтардың ыстық лепті шығарындылары: жылу динамикасы және шаңды-газдарды зиянсыздандыру технологияларын іске асыру

3 Ыстық лепті қазандық шығарылымдарының жылу динамикасы және оларды іске асыру мен шаңды басу мен газдарды зиянсыздандыру технологиясы

3. 1 Жылу беру жүйелерінде шаңды басу мен газдарды зиянсыздандыру тәсілдеріне талдау

Қазандық шығарылымдары құрамындағы ыстық лепті іске асыру арқылы өндірістің технологиялық процестерінде және де тұрғын үйлерді сумен жылытуға пайдаланады.

Жүргізілген жылу есебінің тұрғысында өндіріс орындарының ауамен жылыту жүйесі қолданылады, онда ысыған ауа-ауажүргізгіш жүйе көмегімен қыздыратын қондырғыларға жіберіледі, де жылыған ауа ғимаратқа кіре берісте жылу пердесіне бағытталады. Жылы ауа жүйесінің аэродинамикалық мәселесі жылуалмастырғыш пен жүйеге беретін желдеткіш таңдауы негізінде шешіледі [70-75] .

Белгілі жылу көлемін есептеу тәсілін қолданып, ауажүргізгіш және жылуалмастырғыш қондырғылармен берілетін жылу мөлшері анықталады. Іске асыру қондырғыларын суды жылужүргізгіш ретінде пайдаланумен қазандықтан шығарылатын ыстық лепті газдарды жылуалмастырғыш жүйесі арқылы салқындатып жылу өндіріледі және оған көп шығынды қажет етпейді, қондырғылары мен технологиясы қарапайым және үнемді.

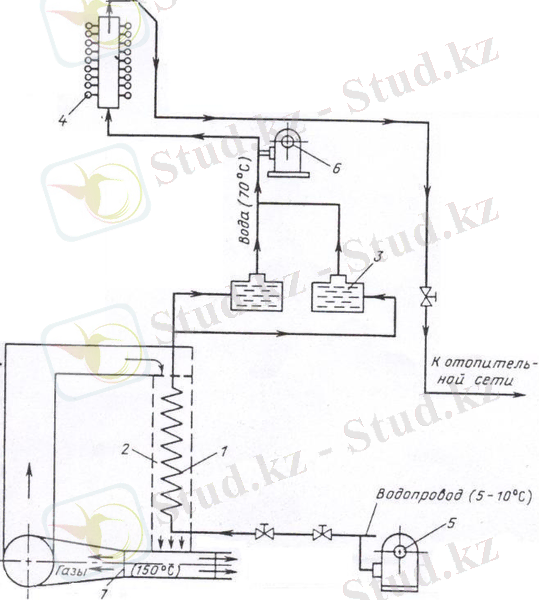

Мысалы, машина зауыттарының темір балқыту цехында бөлінетін ыстық лепті газдармен су ысытатын пештердің жылуын іске асыратын жүйе орнатылған. Ыстық судың бір бөлігі санитарлы-тұрмыстық қажеттілікке пайдаланады, ал қалғаны -жазғы ауаны кондиционермен салқындатуға және қыста жылу беруге арналған. Ысытылған суды пайдалану барысында жүйедегі қысым көтеріледі де, қысымның реттеушісі аккумулятор багының сыдырмасын ашады. Қысымның азаюына су реттеуші сиымдылықтан суды айдауға сорапты қосып қысымын көтереді (26-сурет) .

Қазандықтан шығарылып қоршаған ортаға ысырап болып жатқан ыстық лепті пайдаланып жылу өндіретін қондырғылардың негізгі құрамы жылуалмастырғыш 1, газ жүру жүйесі 2, газ пештерінің ысытылған суды жинайтын сиымдылық 3, су бөлетін коллектор 4, су соратын сорап 5 және айдайтын сорап 6, шибер 7, газ жүретін қаналынан айналу және тұрақталатын қондырғылары. Жылуалмастырғыштағы судың жылдамдығы 6-9 м/с. Шығарылатын газдардың орташа температурасы 290-300 0 С, ал су 5-10 0 С-ден 70-75 0 С температурасына дейін ысиды. Жылуалмастырғыштың сыртының жылу ауданы 2, 40 м 2 .

Су беретін жүйеден жылу беруде 4К-8 маркалы «бір сатылы сорап», ал ыстық сумен қамтамасыз етуде 4К-18 қолданылады. Бак су сақтағыш сиымдылығы тәулік мерзімінде бір ауысымға пайдалану графигі негізінде анықталады. Судың артық мөлшерін ескере отырып, әр бактың сиымдылығы 20 м 3 есептеліп негізделген.

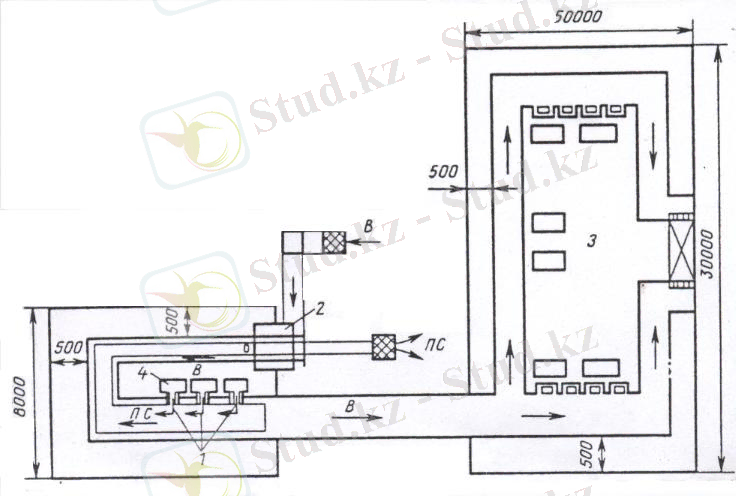

1- жылуалмастырғыш, 2-регенеративті айналмалы жылуалмастырғыш, 3- от жағылатын цех, 4-дизельді қондырғылар, В - ауа, ПС - түтінді газ.

26-сурет - Машина зауыттарынан, дизельді құрылымдардан шығарылатын газдардың жылуын ғимараттарды, үйлерді жылыту арқылы іске асыру сұлбасы

Қабырғалары жылу сақтайтындай етіп жасалынған бак судың жұмыс температурасы терморелемен реттеліп еркін желдетілетін бірқалыпты температуралы бөлмеде орналасуы қажет. Егерде бөлінетін газдардың шығыны бір кезеңде төмендей түссе, онда соған сәйкес су температурасы да түседі де реттеуші су алмастырғышты жүйеге қосып, жылыған су қайта ысытуға жіберіледі. Бөлінетін газдар шығыны мен температураның көтерілу жағдайларында су шамадан тыс ысып кетуі мүмкін. Бұл жағдайда басқаратын импульс айналмасы шибер арқылы түтінді газ ағымы каналға түседі де, одан ары түтіні шығаратын мұнараға бағытталады [70-75] .

Шығарылған газдардан жылу алу жүйесін қолдану жылда 1300 тонна шартты отын мен 50 млн. теңге үнемдеуді қамтамасыз етеді.

Осылайша қазандықтан шығарылатын ыстық лепті екінші қайтара пайдаланып, энергетикалық ресурстарды үнемдеуге мүмкіндік болады. Кез-келген өндіріс кәсіпорнында қолданылатын сығылатын ауа мен компрессорлы станцияларда салқындататын сумен ғимараттарды жылытып күнделікті пайдаланылатыны белгілі.

Баку-Батуми жолындағы құбырмен мұнай алу станцияларын жобалауда дизельден шығарылатын жылуымен монша және кір жуатын, қызмет жасайтын, жұмыс орындарына, үйлерге жылу беру қарастырылған.

Дизельден су, шығарылған газдармен 60 0 С-ден 80 0 С дейін жылытылып жылыту ортасында орналасқан шойынды радиаторларға бағытталады.

Қуаты 265 Квт-пен жұмыс істейтін құбырмен жіберетін мұнай станцияларындағы Коломен зауыты үш-төрт тактылы дизельмен жабдықталған, 184 Квт-пен қолайлы жағдайда жұмыс істегенде қыздырылған радиатор сыртының ауданы 64 м 2 құрайды.

Соған сәйкес Смоленск қаласындағы электростанциядан бөлінетін газдардан өндірілетін жылуды пайдаға асырудың қондырғысы орнатылған . Бұл қондырғы 588, 8 Квт және 404, 8 Квт қуатты екі дизельден құралады және оған 270 м 3 су жылытатын қондырғы қосылған.

Дизельден шығатын салқындату жүйесінің суы қабырғалы құрылымдардан тұратын «Кабмен» фирмасының батареясына жіберіледі де, салқындататын ауамен 75-78 0 С температураға дейін жылиды. Алынған ыстық су монша, вагон паркі ғимаратының бөлмелерін жылытуға пайдаланады [75, 76, 77, 78] .

Құрамында газ, шаң-тозаңды қоспасы бар қазандықтан шығарылатын ыстық лепті қайта қолдану арқылы пайдалану мүмкін екендігі белгілі. Мысалы қарапайым, оңтайлы арзан жасалынған арнайы қондырғылармен тұрғын үйлерді жылытуға қосымша жылу беру, өндірістік ғимараттарды, жеміс, гүлдер өсіретін жабық саяжайларды жылытуға пайдалану (27-сурет) .

1- жылуалмастырғыш, 2-газ жүру жүйесі, 3- су жинағыш, 4-коллектор, 5-қабылдайтын сорап, 6-жіберетін сорап, 7-шибер.

27-сурет - Жоғары температуралы шығарылымдарды өңдеп пайдалану сұлбасы

Атап айтқанда, көптеген машина зауыттарының темір балқыту цехында шығарылатын ыстық лепті газдармен су ысытылып, оның бір бөлігі санитарлы тұрмыстық қажеттілікке, ал қалғаны жаз мезгілінде кондиционерлерге, қыс айларында жылу беруге пайдаланылады. Мұндай шаралар қатты, сұйық газды отындарды үнемдеуге ықпал етпегенімен өндірістің экономикалық көрсеткіштерінің нәтижелілігіне және қоршаған ортаны сауықтыруға, табиғи ресурстарды тиімді пайдалануға ықпал етеді. Осындай мәселелерді шешудегі ең қиыны тұтынушылар іздеп табуды қажет етеді.

Егерде қазандықтан шығарылған газды отындармен бірге қайта жағуға мүмкіншілік болмаған жағдайда орташа 100-400 0 С температурасымен су жылытуға, бу алынып іске асырылатыны белгілі. Олардың конструкциялық құрылымдары су құбырлары жүйесінен тұрады.

Жоғарыдағы өндірістердің әрбір салаларында ыстық лепті шығарылымдарды пайдалану мүмкіншіліктерін ескере отырып Қаратау жылу кешенінде қазандықтан шығарылатын ыстық лепті шаңдыгаз ағымынан жылуалмастырғыш арқылы жылу алып, оны пайдалану мүмкіншіліктеріне талдап, оның технологиясын жасау керек.

3. 2 Жылу қазандығынан шығарылатын ыстық лепті шаңдыгаз ағымын зиянсыздандырып пайдалану технологиясы

Қаратау қаласы жылу беру орталығы өнеркәсіптік кәсіпорындарға, бюджетті ұжымдарға, жеке кәсіпорындарына және қалалық коммуналдық кәсіпорнының жеке жылу мұқтаждықтарын қамтамасыз етеді.

Талас ауданына қарасты Қаратау қаласының тұрғын аудандық қоры 269008 м 2 құрайды. Қаладағы бір ғана жылу орталығының өнімділігі 67, 0 Гкал/сағ.

Қазандыққа отын ретінде табиғи газды қосымша мазутты пайдаланады. Қажетті мазутқа арналған 7000 тонналық сиымдылық алдын-ала дайындалған. Қаланың қазандық қондырғысының құрамында:

а) бу қазандықтары ДКВР-25/В №1, 2, 3-3 дана,

өнімділігі

.

.

в) су жылытатын ПТВМ-30-2 қазандығының өнімділігі

.

.

Ыстық лепті шаңдыгаз ағымы қазандық ошағынан кейінгі түтінді газ жүретін арнамен әртүрлі құрамды зиянды заттектермен бірге қоршаған ортаға шығарылады. Қатты түріндегі отынды ұсақтап ұнтақталған күйінде жаққанда түтінді газдармен бірге 90% күл шығарылады, қалғаны зиянды газдар СО 2 , СО, SO 2 , Н 2 S, NO х және т. б.

Өндіріс шығарылымдардың құрамындағы зиянды газдарды басып, олардың концентрациясын азайтудың әдіс-тәсілдерімен орталарын негізгі үш топқа бөлуге болады:

1. Шаң мен газды желдеткішпен ауа ағымымен араластырып, жұмыс орындарынан шығарып алыстату[79-83] ;

2. Зиянды газ бен шаңдарды басудың физикалық-химиялық тәсілдері - су бүрку арқылы;

3. Әр түрлі агрегаттар мен комплекстер көмегімен шаң мен газдарды басу [86, 87, 88] .

Желдеткіш арқылы зиянды газдармен күресу оң шешім бермейді, себебі олар үрленген ауамен араластырылып қоршаған ортаға шығарылады.

Ылғалдандыру тәсілімен шаң-тозаңдарды тікелей жұмыс орнында ауаны шектеулі рауалы шоғырлану (ШРШ) деңгейіне жеткізіп санитарлы - гигиеналық жағдай жасалынады. Бүркілген суды шаң мен газдарды басуға пайдалану өндіріс кәсіпорындарында өте тиімді әдіс болып саналады. Дегенмен бұл әдістің кемшіліктері де жоқ емес, яғни:

- газдар мен шаңдарды сумен басу нәтижелілігі төмен;

- судың көп шығыны;

- жұмыс орны атмосферасының ылғалдылығының көтерілуі, соған байланысты қолайсыз жағдайдың туындауы.

Әр түрлі шаң-тозаң, газдарды басатын орталарды қолданып тазарту қондырғылары мен аппараттарын пайдаланып, олардың зиянды құрауыштардың концентрациясын азайтумен жақсы нәтижелерге жетуге мүмкіндік береді.

Сонымен қатар, олардың кемшіліктері де бар, дәлірек айтқанда, сорбент белсенділігінің тез жоғалуы; судың көп шығыны; катализаторлардың кезеңдік қажеттілігінің регенерациясы; құрылымын едәуір ірілігі мен салмағы; қызмет жасаудағы аппараттарды жылжытып тасымалдаудың қолайсыздығы.

Іс-жүзінде шаңдыгазды басу орталары мен тәсілдерін талдап-таңдауда шаңдыгазды басудың ең тиімді кешенді тәсілі ауалы-механикалық көбік екені белгілі. Оны қолдануда мынадай жетістіктерге жетуге болады: шаңдыгазды басу тәсілдерін пайдалануда оның концентрациясының төмендеуі орташа 92-100 %, көміртегі тотығының концентрациясы 42-78% және азот тотықтары 79-86 % [45-55, 74, 75] .

Сондықтан, шаңдыгазды тазалауды іске асыру мақсатында екі тәсіл қарастырылып ССРО авторлық куәлігі №956812 және алдын ала патентке ҚР авторлық куәлігі №24379 негіздерінде шығарылатын ыстық лепті түтін құрамындағы зиянды заттектердің ауа кеңістігіне таралуын болдырмау үшін ауалы-механикалық көбікті пайдалану ұсынылған[67, 89] .

Газдарды зиянсыздандыру нәтижелілігіне төменгі екі фактор себепші екені ақиқат:

- шаң-тозаң газдардың көбікпен араласып ылғалдандырылуы;

- зиянды құрауыштардың бірыңғай үзіліссіз көбік ортасында сорбциялық әсерде болуы.

Қатты отын және мазут құрамында күкірт үш түрлі қоспада кездеседі: күкіртті темір FeS, отынның біртұтас органикалық молекуласында және сульфатты түрінде. Көмірді байыту барысында колчеданды күкіртті шығару мүмкін, мысалы қоңыр көмірді өңдеу барысында күкірттің 25-30% шығаруға мүмкін болған, әсіресе колчеданды және органикалық күкіртті шығару оларды құрамында натрий және калий қоспасы бар арнайы автоклавтарда сілтілі өңдеу арқылы [70, 71, 72] .

Қайнап тұрған от қабатында әк ұнтағын жіберу арқылы температурасы 900 0 С болғанда СаСО 2 , СО 2 және СаО-тарға дисоциацияланады; соңғылары күкіртпен реакцияға кіреді де СаSO 4 - кальций сульфатына айналады. Осы тәсілмен 90% дейін күкірттен тазартуға болады. Дегенмен бұл тәсілдер қаржыны көп қажет ететіндіктен жылу өндірісі кәсіпорындарында іске асырылмайды. Сондықтан, органикалық отынды жағу барысында күкірт SO 2 және SO 3 түрінде NO х , СО 2 , СО және күл қоршаған ортаға түтін сорғышпен шығарылады. Әсіресе, жоғарғы температурада жану барысында азот тотықтары құралады. Азот тотығы табиғи газды және мазутты жаққанда көп көлемде шығарылады [71] .

Соңғы кезеңде күлді жоғары дәрежеде ұстайтын құрылымдар іске асырылуда. Қазандықтан шығарылатын ыстық лепті шаңдыгаз ағымынан қатты бөлшектерді ажыратып тазалау түтін сорғыш қондырғылардың қатты ұсақ бөлшектермен үйкелістіріп тоздырмай жұмыс істеу мерзімін ұзартады.

Шаң-тозаңның циклонмен нәтижелі тазалануы үшін қазандықтан арнайы құбырмен белгілі мөлшері алдын-ала есептеліп анықталған көлемде бу жіберіледі.

Шаңдыгаз ағымынан бөлініп алынған күл циклонның астыңғы жағындағы тесіктен ауа екпіні эжекция әсерімен шығарылады және тиеледі.

Циклондарда шаң-тозаң ұсақ қатты бөлшектер оның ішінде ағым айналысы нәтижесінде инерциялық күш әсерінен түтінді газдардан бөлінеді. Циклонның ортасынан шет жақтауларына күшпен бөлінген ұсақ заттар ішкі жақтауларымен төмен салмақ күшімен бункерге жиналады. Шаң-тозаңнан тазартылған газ ағымымен айдалып түтін сорғышпен сыртқа шығарылады. 400-1000 мм циклондарда 15-25 м/с шаңдыгаз ағымы жылдамдықтарында шаң-тозаңдардан тазартылу нәтижелілігі 60-80% жеткен [71] . Диаметрі ұлғайған сайын шанның ұсақ бөлшектерінен тазарту төмендейді, ал жылдамдығы ұлғайған сайын арта түседі. Қарастырып отырған жағдайда циклонның диаметрі 2400 мм; шаңдыгаз ағымының жылдамдығы 59 м/с шаң басу нәтижелілігі 93%. Басылған шаң-тозаңның дисперциялық құрамы 2 мкм - жоғары, қалғаны шығарылымға бағытталады.

Сонымен, қазандықтан шығарылатын шаңдыгаз ағымының ыстық лебін пайдалану үшін төмендегі мәселелерді зерттеп шешімін қарастыру қажет:

- жылу алмастырғыш (экономайзер) құрылымдарына олардың жылу бергіш қабілеттілігіне талдау жасап қолайлы конструкциясын таңдау және есептеп негіздеу;

- шаң-тозаң басатын құрылымдарына талдау жасап нәтижелі түрін таңдап алу;

- өсімдік өсіретін жылыжай ғимаратын алынатын жылу қуатына сәйкес таңдап алу;

- шаң-тозаң мен газдарды ауалы-механикалық көбікпен зиянсыздандырудың технологиясын жасау және оның жұмыс процестерінің тәртібін, сипаттамаларын есептеп негіздеу.

3. 3 Газды-сулы жылу алмастырғыш

3. 3. 1 Жылу алмастырғыштың негізгі технологиялық сипаттамаларын есептеп анықтау

Есептеуге қажетті Қаратау жылу жүйесінен шығарылатын ыстық лепті пайдалану мақсатында келтірілген қөрсеткіштерді пайдаланамыз.

Отын жағу жағдайында алдын-ала талдау нәтижесімен анықталғаны: қазандық агрегатынан шығарылатын түтінді газдардың көлемдік шығыны, оның тығыздығы, сонымен қатар зиянды газдар мен қатты бөлшектер құрамы, жағылатын отын мен қазандықтың жұмыс істеу мүмкіншіліктеріне байланысты. Қарастырылып отырған жағдайда, қазандықтың толық қуатымен жұмыс істеу кезеңіне сәйкес 13-кестеде келтірілген көрсеткіштер пайдаланылған.

13-кесте - Қазандықта жағылатын отындардың негізгі сипаттамалары

Көлемді шығыны

Q 1 , м 3 /с

Тығыздылығы

ρ Ж1 , кг/м 3

Массалы шығыны

G 1 , кг/с

Түтінді газдардың температурасы қазандықты пайдалану ретіне байланысты 180÷200 о С аралығында өзгереді. Сондықтан да жылу алмастырғыш аппаратты есептеп негіздеу мүмкіндігінше варианттармен салыстырмалы іске асырылады. Соның нәтижесінде экономикалық тиімді варианты алынып пайдаланылады. Қазандықтан шығарылатын түтінді газдар бірнеше циклондармен тазартылудан өтетіндігінен оның термодинамикалық сипаттамаларына әсері болатындығын ескеру қажет.

Түтінді газдардың құрамында көп көлемде қатты ұсақ бөлшектер мен ыс болғандықтан келешекте жылу алмастырғыш түтіктерінің сәулелі аралығының бітеліп қалмайтындай етіп олардың арақашықтықтарын көлденең бағытта S 1 = 2, 5 d 2 , ал көлбеу бағытта S 2 = 3 d 2 етіп қалыптастыру қажет. Сонымен қатар түтінді газдардың құрамындағы шаң-тозаңдардың жылу алмастырғыш арнасының еденіне отырмау үшін ыстық лепті ауаның екпінді жылдамдығы 25 м/с төмен болмау керек.

Жылу алмастырғыштың технологиясымен алынатын жылудың сұранысына, өндірістің материалдық қорымен қамтамасыз етілуіне байланысты d 2 = 15 мм деп қабылдаймыз.

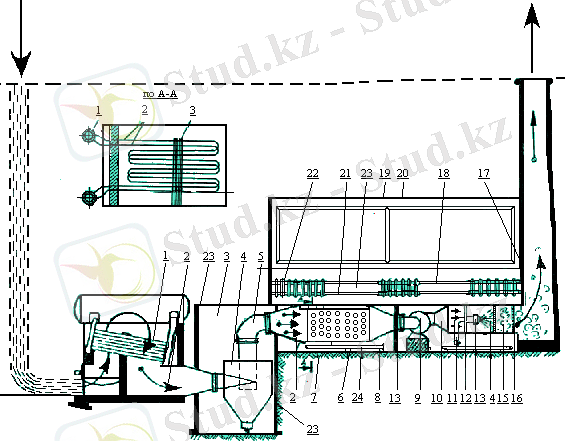

Ыстық лепті қазандықтан шығарылатын шаңдыгаз ағымын қажетті температураға дейін төмендетіп, оның құрамындағы шаң мен газдарды зиянсыздандырудың технологиялық сұлбасының тізбектілігі 28-суретте келтірілген.

1-бу жылу алмастырғыш, 2-шаңдыгаз ағымы, 3-циклон орналастырылған қуыс, 4-циклон, 5-имекті құбыр, 6-булы-газды жылу алмастырғыш (экономайзер), 7-конфузор, 8-диффузор, 9-түтін сорғыш, 10-көбіктендіру арнасына қосатын диффузор, 11-бүріккішке су жіберу құбыры, 12-бүріккішті бекіту құрылымы, 13-бүріккіш, 14-көбіктендіргіш ерітіндісінің бүркіндісі, 15-көбік, 16-тор, 17-мұнара, 18-су құбыры, 19-жылуалмастырғыш құбыры, 20-судың қайту түтікшесі, 21-қайту құбыры, 22-жылу батареясы, 23-бекіту құрылымы, 24-магистраль құбыры, 25-жылыжай.

28-сурет - Ыстық лепті шығарылымның температурасын жылу алмастырғыш арқылы төмендетіп оның құрамындағы шаңды-тозаңдар мен газды ауалы-механикалық көбікпен басу технологиясының кешенді сұлбасы

Салқындатылған шаңдыгаз ағымының құрамындағы шаң-тозаңдарды басу және газдарды зиянсыздандыру технологиялық жүйесін іске асыру төмендегіше жүргізіледі. Қазандықтан кейінгі жоғары температуралы түтін ағымы 2 арнасынан ыстық судан бу алатын жылу алмастырғыштан 1 өтіп шаң-тозаңнан тазартатын циклонға 4 жіберіледі. Шаң-тозаңдар мен газдар бірінші кезеңде циклонмен құрғақ күйінде күлден (ыстан) тазартылады . Содан кейін түтін шығарылатын мұнара 17 алдында орналастырылған түтін сорғышпен 9 бағытталынған шаңдыгаз ағымы циклоннан шаң-тозаңнан бірыңғай тазартылып өтеді. Циклоннан кейін имекті құбыр 5, конфузор 7 арқылы ауа арнасында орналастырылған жылу алмастырғыш арқылы өткізіледі. Одан әрі салқындатылған ауа қоспасы диффузор 8 иірмек құбырмен жалғанған түтін сорғышпен түтін мұнарасы алдындағы арнаға жіберіледі[114, 115] .

Ыстық лепті пайдалану мақсатында шаңдыгаз ағымы жолында циклоннан кейін иілмекпен 5 диффузор 8 арқылы жалғасқан арнада су ысытатын құрылым - экономайзер 6 бекініспен 23 орнатылады. Экономайзерден ыстық су құбырлармен 18, 19, 20, 21 өсімдік өсіретін жылыжайдағы 25 жылу батареяларына 22 жіберіледі. Жылу алмастырғыштан 6 өткен ыстық лепті шаңдыгаз 180-200 0 С-тан 40-60 0 С дейін салқындатылып түтін мұнарасы алдындағы арнаға жіберіледі. Шаңдыгаз ағымы экономайзерден кейінгі қимасы F=6м 2 арнадан 6 түтінді газ шығаратын мұнараға 17 ауа сорғыш желдеткішпен 9 жеткізіледі. Циклоннан кейін шаң-тозаң және газдарды зиянсыздандыру үшін шаңдыгаз ағымы жолында алдын-ала зерттеліп анықталған ара қашықтықта екі тор 16 және кератинді көбіктендіргіш қоспасымен су бүріккіші 13 орнатылады. Бүріккіш 13 құбыр қимасы шеңберінің дәл ортасына тіреуге 12 бекітілген. Зерттеулермен негізделген көбіктендіргіш су ерітіндісі бүріккішпен бүркіліп торлар арқылы шаңдыгаз ағымымен ілестіріле тордан өтіп ауалы-механикалық көбікке айналады. Суға араласатын көбіктендіргіш мөлшері арнайы құрал 24 - ПС-2, 5 (көбіктендіргіш араластырғышпен) реттеледі.

Шаң-тозаң, газдар молекулалары көбік құрамында, оның тұрақтылығына байланысты көпіршіктердің «әлсіреп» жарылуына дейін, бір-бірімен адсорбциялық, хемосорбциялық әсерде болып, ерітіндіге айналып мұнара түбінде орналасқан қойыртпақ тамшылары жиналатын сыйымдылыққа ағызылады, одан әрі сыйымдылықтың конусты түбінен шығарылып іске асырылады.

Шаңдыгаз ағымы арнасына көлденең белгілі ара қашықтықта екі тор қатар орнатылады. Бірінші тордан кейін сөнген көпіршіктерден құралған көбіктендіргіш ерітіндісі ауа ағымы екпінімен екінші тордан өте бере қайтадан ауалы-механикалық көбікке айналып шаң-тозаң мен газдарды басу нәтижелілігің арта түсуіне ықпал етеді.

Әртүрлі варианттарды салыстырып есептеу нәтижесінде жылу алмастырғыштың негізгі сипаттамалық көрсеткіштері есептеліп шығарылған.

Жылу алмастырғыштың осы блок-сұлбасымен оның техникалық сипаттама көрсеткіштерінің негізгі ерекшеліктері, мұнда жылуды ыстық лепті түтінді газдарды бөліп алып іске асыру. Яғни, жылуды алмастырғыш арнаның төбесінен бүйір қабырғаларынан, еденінен конвекция арқылы жылуды бөліп алу мүмкіншіліктері.

Жылу алмастырғыштың қабырғалары мен еденінен өтетін жылу ағымы[71]

εr = εсо 2 + β ∙ εн 2 о = 0, 081 + 1, 06 ∙ 0, 048 = 0, 132.

α 1 мәнінің α 2 мәнінен төмендеу болғандықтан қабырға температурасын салқындатылатын судың температурасына сәл жоғарылау 20 о С деп қабылдаймыз[116] .

14-кестеде жылу алмастырғыштың есептеуінің бір варианты келтірілген.

14-кесте - Бастапқы мәліметтер

Өлшем

бірлігі

Тс 1 = Тж 2 +20 = 323+20 =343 К.

Сол графиктің көмегімен құбырлар температурасының Тс 1 =343К сәйкес газдың жылу өткізгіш қабілеттілігіне сәйкес.

Ar=εсо 2 ∙ (Т Ж1 -Т С1 ) 0, 65 +β ∙εн 2 о = 0, 081 ∙ ( 393 - 343) 0, 65 + 1, 06 ∙ 0, 048 = 0, 1394.

Құбыр үстінің қараңғылы дәрежесін ε r =0, 8 қабылдап құбыр қабыршығының нәтижелі дәрежесін анықтаймыз.

εс 1 / = 0, 5 ∙ (εс +1) = 0, 5 ∙ (0, 8 + 1) = 0, 9.

Жылу ағымының бөліну тығыздылығын анықтаймыз.

q из = εс 1 / ∙C o ∙ [εr∙ (Т Ж1 /100) 4 - Ar∙ (Т С1 / 100) 4 ], (99)

мұндағы: Со = 5, 67 вт/(м 2 К) - абсолютті қара дененің шашырату коэффициенті.

q из = 0, 9 ∙ 5, 67 ∙ [0, 132 ∙ (393 / 100) 4 - 0, 139 ∙ (343 /100) 4 ] = 62 вт/м 2 .

Шашыратылуына сәйкес жылу беріліс коэффициентін анықтаймыз:

α из = q из / (Т Ж1 - Т С1 ) = 62 / (393 - 343) = 0, 16 вт/ (м 2 ∙ К) .

Құбыр қабырғаларына түтінді газдардан жалпы жылу беру коэффициенті:

α 1 = α к + α из = 232, 3 + 0, 16 = 232, 48.

Осы мәліметтерді пайдаланып жылу алмасу аппаратының есебін өткіземіз.

Мұндағы: d 2 = 15мм S 1 = 2, 5d 2 = 0, 0375м S 2 = 3d 2 = 0, 045м.

Алдын-ала арнаның өлшемдерін былайша қабылдап аламыз:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz