Болат Ст45 маркалы қақпақ бөлшегі үшін құм-балшық қорамамен құйма жасау технологиясын әзірлеу

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 29 бет

Таңдаулыға:

Бұл курстық жұмыста қақпақ бөлшегі үшін құйманы жасаудың технологиясын әзірледім . Курстық жұмыс кіріспе, негізгі және қорытынды бөлімнен тұрады.

Жұмыстың «Кіріспе» бөлімінде құю өндірісінің технологиясы жайында мәлімет келтірдім.

Негізгі бөлімінде құйылатын бөлшектің сипаттамасы мен оның қызметтерінің шарттарына, құйма материалы мен қасиеттеріне, құйманың технологиялығына, қорамада құйманың орналасуына, қорама және үлгінің ажырамасына талдау жасадым. Әдіптерді, сыртпішін құру еңісін, ойыңды және өзектің санын және технологиялық есептер, оның ішінде құюжол жүйесінің және қосылманың есебін есептедім. Құйманы жасау үшін опоканы және пешті таңдадым. Ең соңғы тарауында қорама мен өзектерді дайындауды, құрастыру және құюды, қалыптау, кесу, тазалау және құймаларды термиялық өңдеуді жүргіздім. Құймалардың сапасын бақылап, ықтимал ақауларды және олардың алдын ала жоюды қарастырдым.

Курстық жұмыс 28 беттен тұратын түсіндірме жазба жұмысынан және А4 форматтағы құйманың және А3 форматтағы құйманың қорамамен қоса алғандағы жалпы көрінісі сызбасынан тұрады. Сонымен қатар иллюс- трациялық материалдардан (2 суреттен, 3 кестеден) және пайдаланылған әдебиеттерден тұрады.

Мазмұны

- Технологиялық есептер

- Опоканы таңдау

- Пешті таңдау

- Қорама мен өзектерді дайындау, құрастыру және құю қалыптау, кесу, тазалау және құймаларды термиялық өңдеу

- Құймалардың сапасын бақылау

- Құймалардың ықтимал ақаулары және оларды алдын ала жою

Нормативтік сілтемелер

- Мемлекеттік стандарттар (ҚР СТ) .

- Мемлекетаралық стандарттар ( МЕСТ) .

- Техникалық регламенттер.

- МЕСТ 3. 1125- 88. Құйма және құю қораманың элементтерінің сызбасын орындау ережелері.

- МЕСТ 3606 - 80. Өзектік белгілері.

- МЕСТ 26645 - 85. Механикалық өңдеудің әдіптері.

- МЕСТ 3212 - 80. Қорамалы ойыңдар.

- МЕСТ 28177-89. Құм-балшық қоспасына қойылатын талаптар.

Анықтамалар

Құю өндірісі - металдарды өңдеу технологиялық әдістерінің бірі болып табылады. Құю өндірісінде алдын-ала дайындалған қалыпқа балқыған сұйық металды құю арқылы құйма деп аталатын өнім алынады.

Құю тостағаны шөміштен құйылатын сұйық металл құйылатын ыдыс. Құю тостағанына құйғанда қож металмен араласпай жоғары шоғырланып, көтеріліп тұрады.

Құю машинасы - құю өндірісінде балқыған металды қалыпқа құю процестерін атқаратын машиналардың жалпы аты.

Құйма - әр түрлі материалдардан (металдан, керамикадан, күмістен, пластмассадан, фарфордан және т. б. ) протездерді жасау процесі.

Жарықшақтар - металдың дұрыс құйылмау себебінен пайда болатын ақау.

Болат - темірдің көміртекпен (2, 14% дейін), кремниймен, марганецпен, күкіртпен және фосформен қорытпасы.

Құйма қорамасы - құйма өндірісінде құйма жасау үшін пайдаланылатын қорама әбзел.

Қорамалау - құмды құю қорамаларын жасау үрдісі.

Опока - шойыннан, болаттан немесе алюминийден жасалған, ішіне қалып қоспасын салып тығыздауға арналған түпсіз жәшік түріндегі жабдық.

Қосылма - құйманы шапқанда жойылатын, ең соңғы қататын және қоректендіру торабының үстіне орнатылатын, құйманың бетіне арнайы құйылатын техникалық ағын.

Бір қолданбалы қалыптар - балшық араластырған құмнан жасалған, бір рет қолдануға арналған қалып.

Қоспа - бірнеше жай немесе күрделі заттардан құралатын жүйе. Мұндай қоспа физикалық, механикалық және химиялық (құраушы заттары әрекеттессе) деп аталады.

Өзек - бұл құймада тесіктер мен қуыстарды жасау үшін қолданылатын қораманың элементі.

Құюжол - қалыпқа құйылатын сұйық қорытпа қоректендіруші - құюжол арқылы жеткізіледі. Құюжолдың атқаратын қызметі - қалыпты қорытпамен тегіс толтыру.

Құюжол жүйесі - құю қораманың ішкі жұмыс қуысын балқытылған қорытпамен толтырып, құйма қатайған кезде оның шөгуі кезінде пайда болатын қуыстарын қоректендіріп, қождар мен қоқымдарды ұстап қалуға арналған арналардың (элементтердің) жиынтығы.

Құйма үлгісі - құйманы жасау үшін құйма қораманың жұмыс қуысын қалыптастыруға арналған айлабұйым.

Құю шөміші - балқыған металды немесе қожды уақытша сақтауға, тасымалдауға және таратып құюға арналған ішкі беті отқа төзімді қышпен қапталған болат немесе шойын ыдыс.

Белгілер мен қысқартулар

Ст - болат

ҚЖ - құюжол жүйесі

МЕСТ - мемлекетаралық стандарт

КҚ - кварцты құм

Т - төменгі опока

Ж - жоғары опока

Кіріспе

Құю өндірісі-құю жолымен алынатын фасонды дайындамаларды әзірлеуге немесе механикалық өңдеуге қиын бөлшектерді алуға арналған машинажасаудың саласы. Құю арқылы әртүрлі құрылымды массасы бірнеше граммнан 300 тоннаға дейін, ұзындығы бірнеше сантиметрден 20 метрге дейінгі құймаларды алуға болады.

Құю өндірісі үлкен мәнге ие, себебі барлық машиналар мен құралдар құйып жасалатын бөлшектерден жасалады. Тіпті машина жасау, құрал-жабдықтар жасау, құрылыс және т. б салаларда құймамен құю өндірісі қолданылады.

Құю өндірісі ерте заманнан бері келе жатқан әдістердің бірі, оны металлдық бұйымдарды өндіру үшін пайдаланған. Бастапқыда құю әдісін мыс және қоладан, содан соң шойыннан, ал кейінірек болаттан және басқа да балқымалардан жасаған.

Құю өндірісінің негізгі процесстері: металдың балқуы, формалардың жасалуы, металлдың құйылуы және суу, құймалардың тазартылуы, кесіндісі, құймалардың сапалары. Құймаларды металлдардың 2 түрімен әзірлейді, қара металлдардан және оның балқымаларынан (болат, сұр шойын) және түрлі түсті металдар мен олардың балқымаларынан (мыс, алюминий, магний) .

Құймаларды жасаудың негізгі әдісіқұмды формаларға құю осы уақытқа дейін жасалып жатыр, бұл әдісте ортақ кұйманың 80% алып отырылады. Көптеген жағдайда құмды формалардан алынатын құйма беттерінің дәлдігі мен тазалығы қазіргі машина жасау саласының талаптарын қанағаттандырмайды. Соңғы уақытқа құюдың арнайы әдістері қарқынды дамып жатыр: (қалыптың) металлдық формалар, қысымның астында, етөрітхатын үлгілер бойынша, центрден тепкіш бойынша, үлкен құймалар алуға мүмкіндік беретін қабықшалы формалар бойынша, механикалық өңдеумен, таза бетпен және ең төменгі көлеммен. Машина бөлшектерін дайындамалардан жасау басқа әдістермен салыстырғанда (жаймалау, қақталатын, құю өндіріс дәнекерлеу) түбегейлі артықшылықтарға ие болады.

Құюмен механикалық өңдеуге ең төменгі жіберулермен және жақсы механикалық қасиеттермен кез келген кескіндер, дайындамалар әзірлеуге болады. Құймалардың жасалулары, технологиялық процесі механика- ландырылған және автоматтандырылған, не туралы-каталардан шыңдалулармен, дәнекерленген конструкциялармен, бөлшектермен салыстыру бойынша құйып жасалған дайындамалардың құнын төмендетіп жатыр. Ары қарай құймалардың жетілдірулеріне механикаландыру және автоматтандыру, олардың сапаларын жоғарылату ғылыми зерттеулерге базасында іске асып жатыр. Көптеген жағдайларға қазіргі ғылымдағы табыстар технологиялық процесске, еңбектің өнімділігінің кенет дамуына, жаңа жоғары өнімді құю машиналарды және автоматтарды жасауда көптеген мүмкіндіктер беріп жатыр.

1. Құйылатын бөлшектің сипаттамасы мен оның қызметтерінің шарттары

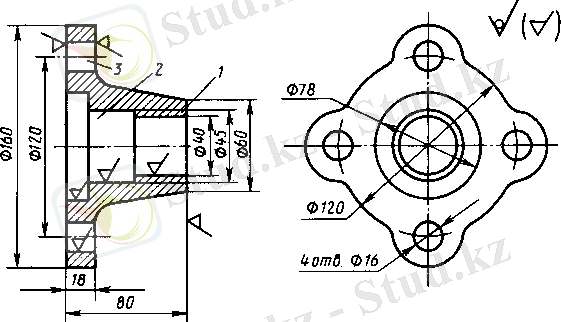

Маған пішіні конусты болып келген «қақпақ» бөлшегі берілген. Құйма материалының маркасы СТ 45(Болат 45) . Сонымен қатар бөлшек бекітпе тесіктері мен білік орналасатын негізгі тесіктен тұрады.

Қақпақ - машиналардың, механизмдер мен жабдықтардың механи- калық жүктеме салынбайтын, шаң-тозаң және зақымданудан қорғайтын қосалқы бөлшегі болып табылады

1. 1 - Сурет. Қақпақ Болат(Сталь) 45

Қақпақ бөлшегі редуктор жетегінің таспалы конвейердің мойынтірек түйіндерінінің құрамына кіреді. Қозғалмай білікке орналасқан мойынтірек сыртқы сақинасын белгілеу үшін қызмет етеді. Бөлшек корпусқа МЕСТ 77696-70 бойынша төрт болтпен бекітіледі.

Бөлшек елеулі жүктемелерге ұшырамайды, жабық орында және өзіне тән шамалы жоғары температурада жұмыс істейді.

Корпустық бөлшектер - мойынтіректер, кронштейндер, кран корпусының, сорғылардың, редукторлардың қақпақтары, фланецтер және басқа да бөлшектер құю немесе штамптау арқылы дайындалады, тек жекелеген өңделген бетінің жолымен алынатын фрезерлеу, сүргілеу немесе бұрғылау оларды басты түрде бейнелейді, сондықтан негізгі өңделген беті (тірек) көлденең орналасқан.

2. Құйма материалы және оның қасиеттері

Құйма болаттары шойындар сияқты көпкомпонентті теміркөміртекті қорытпалар болып табылады. Көміртегінің мөлшері 2, 14% -ға дейін. Алайда, өндірістегі болаттардың басым көпшілігінде көміртегі мөлшері пайыздың ондық немесе жүздік бөлігіндей ғана болады.

Болат құймаларды химиялық құрамы, құрылымы, қолданысы және балқыту тәсілі бойынша жіктейді.

Болаттардың жоғары құю температурасы (1550-1650 о С) қалып пен өзекшеге қолданатын қоспалардың отқа төзімділігін көтеруді талап етеді.

Ұсақ және орташа құймалардың құю жүйесі бүйірден немесе үстінен, ал ірі құймаларға астынан (сифонмен) құятын етіп келтіреді. Болаттың сұйықаққыштығы төмен болғандықтан сұр шойынды құйғандағыдан көрі қоректендіргіш қимасы 1, 5-2 есе үлкен болып тағайындалады.

Көміртекті құю болаттарының құрамында 0, 12 . . . 0, 6 % көміртегі бар және оларды таңбалағанда таңбаның соңында Л әрпін қояды. Болаттан жасалған құймаларды жасағанда құю ақаулары пайда болуы мүмкін. Өйткені болаттың құю қасиеттері шойынның және басқа құю қорытпаларының қасиеттерімен салыстырғанда төмен. Шөгу 2, 5 % дейін жетеді. Осындай да төмен көміртегілі болаттар құюдың жоғары температурасын қолданғанда ыстық жарықтың пайда болуына бейім екендігімен сипатталады. Жоғары көміртегілі болаттарда илемділік және жылуөткізгіштік төмен болғандықтан ішкі кернеулер пайда болады.

Болат 45 маркалы болаттың химиялық құрамы мен механикалық қасиеттері туралы ақпарат 1, 2 - кестелерде ұсынылған.

Болат 45 маркалы болаттың химиялық құрамы Кесте - 1.

0, 035

дейін

0, 25

дейін

0, 25

дейін

Болат 45 маркалы болаттың Механикалық қасиеті Кесте - 2.

3. Құйманың технологиялылығын талдау

Құйманың технологиялылығы деп құйма конструкциясының құю өндірісіне сәйкес келуін айтамыз. Құю технологиясының сонымен қатар механикалық өңдеу технологиясының барлық талаптарына жауап берген жағдайда ғана құю бөлшегі технологиялық болып табылады. Құйманың сапасы мен өндіріс шығындары құйылатын бөлшектің конструкциясының технологиялығына байланысты.

Технологиялықты бағалау төмендегідей жүргізіледі:

- құйманың барлық қимасындағы қабырға қалыңдығын тексеру;

- қабырғадан қабырғаға көшу;

- конструкцияның әртүрлі орындарындағы қимасының біркелкілігін тексеру;

- бөлшектің конструкциясын талдау;

Маған берілген қақпақ бөлшегінің қабырға қалындығы 12 мм басталып, 44 мм-ге дейін қалыңдыққа көшеді. Бөлшек негізгі бір тесіктен тұрады және қосымша кіші диаметрлі төрт тесік үшін орын беріледі. Қақпақ бөлшегінің құймасы аса күрделі конструкциялы болып саналмайды. Сырт пішінінің құрылымы үлгі жасауға, оны қалыптауға және қалыптан шығаруға жеңіл болып келеді.

3. 1 Құйылған бөлшекті өндіріс әдісіне негіздеу

Бұл курыстық жұмыста Ст45 маркалы болаттан қақпақ бөлшегін құю талап етіледі.

Құю тәсілін таңдау бірқатар факторларға байланысты:

- құю материалына;

- құюманың салмағы, көлемі, құрылымына;

- дәлдік мөлшерлеріне және кедір - бұдырлығына;

- берілген зауыттағы өндіріс тәсіліне;

- экономикалық есептеулер нәтижесіне.

Құю материалы Ст45 көбіне аз жүктемеге ие материалдарды құюға арналған(жұдырықшалы жалғастырғыштар, төлкелер, шпиндельдер, бағыт- тауыш қабықшалар, плунжерлер, шлицелі біліктер және т. б бөлшектерді жасау үшін қолданылады) . Өлшемдері мен салмағы орта . Элементтердің ішкі қуысына цилиндрлік беттерін, тесік және қабырғасының орташа күрделі конфигурациясы бар, қабырғасының қалыңдығы 44 мм. Өндіріс түрі жаппай өндіріс болып табылады. Құймаға қатысты технологиялық талаптарды ескере отырып, берілген құйманы құм балшық қалыпқа құямыз.

3. 2 Технологиялық конструкцияны бағалау

Құмды-балшықты қалыпқа дайындаманы құюдың технологиялық үрдісін жасау өзіне бірнеше негізгі операцияларды қосады. Осы операциялардың негізгі болып мыналар саналады:

- құйма сызбасын жобалау;

- қалып моделінің және өзек жәшігінің сызбасын орындау;

- литник жүйесін есептеу;

- қосылманы жобалау;

- қорамжәшікті есептеу;

- жиналған қорама сызбасын орындау;

- қорама және өзекті жасайтын қоспаны таңдау;

- қорамалау машинасын таңдау;

Кесте 3

Құймаларды бірқолданбалы құм-балшық қалыптарда құюдың технологиялық процесі.

Құймадан жасалған тетікті пайдаланғанда жауапты қызмет жасайтын және айтылған құйманы өңдегенде бетінің тазалығына үлкен талап қойылатын беттерді төмен қаратып, құю қорамасын орналастыру ұсынылады. Ішкі және сыртқы беттері өңделетін цилиндр пішінді құймаларды (айналдырықтар, атанақтар, цилиндрлер, т. б. ) жасағанда, модельдің ажырама бетін көлденең орналастырып қарамалауды жүргізу керек, ал қорамаға сұйық металды құярдың алдында, оны тік жайға аудару керек. Осылай орналастырғанда металдағы бөтен қоспалар жеңіл жоғары көтеріліп, оңай алынып тасталады.

4. Қорамада құйманың орналасуын таңдау

Жасалынатын құйманың үлкен көлденең беттерін жоғары жаққа орналастырмау керек. Өйткені қож және газ қаяуы, қосылма, тартылма сияқты құйма ақаулары осы беттерде жинықталып қалуы мүмкін.

Құйманы қорамада орналастырғанда жауапты бөлігін төменгі бетке орналастыру қажет екенін ескере отырып, құйманы төменгі опокада орналастырамын. Жоғарғы опокаға құюжол жүйесін талапқа сай әзірлейміз. Құймамның салмағы жеңіл және көп сериялы бөлшекке жататын болғандықтан машинамен қалыптау дұрыс болып саналады.

Құйманың сызбасын орындамас бұрын, құйған кездегі қорамның орналасуын, қорам бөліктерінің ажырама бетін, механикалық өңдеуге белгіленетін және технологиялық әдіптер мөлшерін анықтау қажет.

Құймадан жасалған тетікті пайдаланғанда жауапты қызмет жасайтын және айтылған құйманы өңдегенде бетінің тазалығына үлкен талап қойылатын беттерді төмен қаратып, құю қорамасын орналастыру ұсынылады. Ішкі және сыртқы беттері өңделетін цилиндр пішінді құймаларды (айналдырықтар, атанақтар, цилиндрлер, т. б. ) жасағанда, модельдің ажырама бетін көлденең орналастырып қарамалауды жүргізу керек, ал қорамаға сұйық металды құярдың алдында, оны тік жайға аудару керек. Осылай орналастырғанда металдағы бөтен қоспалар жеңіл жоғары көтеріліп, оңай алынып тасталады.

Негізінен қорамалар екі немесе одан көп жартықорамалардан (айтылып жатқан қораманы жасауды жеңілдету үшін және керекті сапаны қамтамасыз ету үшін) тұратын болғандықтан, қораманың ажырама жазықтығын таңдау қажет. Құймадан жасалған тетікті пайдаланғанда жауапты қызмет жасайтын және айтылған құйманы өңдегенде бетінің тазалығына үлкен талап қойылатын беттерді төмен қаратып, құю қорамасын орналастыру ұсынылады. Ішкі және сыртқы беттері өңделетін цилиндр пішінді құймаларды (айналдырықтар, атанақтар, цилиндрлер, т. б. ) жасағанда, модельдің ажырама бетін көлденең орналастырып қарамалауды жүргізу керек, ал қорамаға сұйық металды құярдың алдында, оны тік жайға аудару керек. Осылай орналастырғанда металдағы бөтен қоспалар жеңіл жоғары көтеріліп, оңай алынып тасталады.

.

5. Қорама және үлгінің ажырамасын таңдау

Металды құйып алу үшін қолданатын қалыптардың көп таралған және әмбебап түрі бір қолданбалы қалыптар болып есептеледі. Бір қолданбалы - деп аталатын себебі - ішіндегі құйманы шығарып алу үшін қалыпты бұзуға тура келеді. Демек, қалып бір - ақ мәрте қолданылады, ал келесі құйма үшін қалып қайта жасалу керек. Бір қолданбалы қалыптар балшық араластырған құмнан жасалады: кварц құмы(КҚ) - қалыпты отқа төзімді ету үшін, балшық - құм түйіршіктерін біріктіру үшін қосылады. Қалып қоспасын дайындар алдында балшықты су қосып езіп алады.

Қалып жасау үшін арнаулы құрал-жабдықтар қажет. Оларға үлгі, опока және әртүрлі саймандар жатады.

Үлгі металдан, ағаштан немесе пластмассадан жасалуы мүмкін. Үлгі құйма бойынша жасалады, себебі - үлгінің өлшемдері алдымен қалыпқа, одан кейін құйылған металға көшеді. Дұрыс жасалған үлгінің бойында құймаға қарағанда мынадай өзгешелігі болу керек. Біріншіден, металдың суығанда шөгіп көлемін азайтатын қасиетін ескеріп үлгіні сәл үлкен етіп жасайды. Мысалы, болатың шөгу коэфиценті - 1, 8%, түсті металдардың көбінде - 1, 5% шамасында болғандықтан үлгінің өлшемдерін құйманың өлшемдерінен 1 немесе 1, 5%-ке (металына қарай) үлкейтіп алу керек. Екіншіден, тығыздалған қалыптан үлгіні тартып шығарып алғанда қалыптың ішкі қабырғасын зақымдап алмау үшін үлгінің тік қабырғаларын сәл көлбеу етіп жасайды. Көлбеулік шамасы үлгі қабырғаларының биіктігіне байланысты 0°30' - 3° аралығында болады.

Үшіншіден, құйманың жонып өңделетін беттері бар болса, онда үлгінің сол беттеріне әдіп қосып сәл қалың етіп жасайды. Бұл жердегі әдіп дегеніміз - құйманың жонып алынатын қабаты. Төртіншіден, жасалмақшы құйманың іші қуыс болып келсе, онда сол қуыстың тұсында үлгінің бүйірі шығынқы етіп жасалады. Үлгінің бұл шығыңқы бөлігін өзекшенің белгісі деп атайды.

Опока - шойыннан, болаттан немесе алюминийден жасалған, ішіне қалып қоспасын салып тығыздауға арналған түпсіз жәшік түріндегі жабдық.

Шағын және орташа құймаларды дайындау үшін қолмен қалыптау әдісі қолданылады. Құйманың күрделілігіне қарай екі, үш кейде одан да көп опока қолданып жүргізіледі.

Қалып қоспасын жүгірткі (бегун) деп аталатын араластырғыштың көмегімен дайындайды. Ол үшін араластырғышқа белгілі бір пропорцияда құм, су араластырған саз және басқа арнаулы шикізаттар салынады.

Үлгі жинағын жасау кезеңінде құйма үлгісін, үлгі тақтасын және өзекше жәшігін жасайды. Сонымен бірге опокалар, кептіргіш тақталар, шаблондар және т. б. құралдар дайындалады. Маған берілген құйманы тек қана төменгі опокада орналастыратын болғандықтан үлгіні ажырамалы етіп жасауды қажет етпейді. Жоғарғы опокада құюжол жүйесі орналасады.

6. Әдіптерді, сыртпішін құру еңісін, ойыңды және өзектің санын есептеу

Əдіп дегеніміз материал қабатын, өңдеу процесі кезінде дайын бөлшек дайындамасынан алып тастайды.

Әдіптер əдетте жоғарыланып беріледі, себебі олар технологиялық процестің орындалу ерекшелігін ескереді жəне үлкен əдіп қажет болғандағы шартқа сəйкес келеді. əдіптің нормативті кестелері мен сериялы жəне дара өндірісте əдіпті тағайындау кезінде қолдануға болады. Ал жаппай жəне ірі сериялы өндірістерде тек цехтар мен зауыттарды жобалау кезінде ғана қолданады: ал қалған жағдайларда аналитикалық жолмен анықтау керек.

Құймаға берілетін әдіптерді есептеу тəсілі: тəжірибелі-статикалық жəне есеп -аналитикалық. Материалдарды пайдалану коэффициенті əдіптердің техника-экономикалық мəндері: материал шығыны, бөлшектерді өңдеу бағалылығы.

Əдіптердің аналитикалық əдіспен анықталуы.

Дайындамаларды өңделген əдіпті анықтау үшін В. Н. Кован əдісі бойынша шығарамын. Осы əдіс бойынша əрбір өту кезінде алдыңғы өту кезіндегі немесе дайындаманың қателіктерін жəне де өтеуде орындалатын өңделетін дайындаманы қондыру қателіктерін жойып отыру керек. Айтылған қателіктер дайындаманың өңдеуінің өтуінде орындалатын аралық əдіппен компенсациялануы керек.

Өтудің алдыңғы ауысу кезінле алынатын қателіктерге мыналар жатады:

а) өлшемдердің ауытқуы

б) пішіннің қателіктері

в) бет қыртысының биіктігі

г) өңделетін бет қателігінің орналасуы базалық бетке қатысты

Маған берілген қақпақ бөлшегінің құймасында негізгі біркелкі бір ғана тесік болғандықтан, тігінен бір өзекті орналастырамын. Сонымен қатар ол сызбада оның ұштары траперциялы етіп белгіленеді. Құйманы механикалық өндеуге берілетін әдіптерді МЕСТ 26645 - 85 бойынша (3 - 8 мм дейін) тағайындадым.

7. Технологиялық есептер

7. 1 Құюжол жүйесінің есебі

Құюжол жүйесі (ҚЖ) оңтайлы жылдамдықтағы құйылмадағы құйылмаған және металл емес қоспаларды қоспағанда берілген тығыздықта металдардың шөгуі кезеңіндегі құйылмаға балқытылған металдың қосымша құйылуын қамтамасыз ету үшін қызмет ететін жүйе.

Технологтар ретіндегі біздің басты міндетіміз балқыған металдың құюжол жүйенің арналарына минималды турбуленттікпен ағуын қамтамасыз ету. Құюжол жүйені тыныш толтыру үшін, кеңейтілген құю қалыптары қолданылады.

Сондай-ақ құюжол жүйесі үлгілерді, қалыптарды және құймаларды дайындау кезіндегі талаптарды қанағаттандыру керек.

Онымен қоса мүмкіндігінше құюжол жүйесін жинақы етіп жасауға ұмтылу керек.

Артық етіп жасау металдың артық жұмсалуына, еңбек шығынының төмендеуіне, жабдықтарды пайдалану тиімділігінің төмендеуіне алып келеді.

Құюжол жүйесінің конструкциясын таңдаған кезде мынадай ережелерді ескерген жөн:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz