Станоктар мен кескіш аспаптардың геометриялық дәлсіздіктері мен тозуының өңдеу дәлдігіне әсері

Мазмұны:

- Станоктар мен кескіш аспаптың геометриялық дәлсіздіктері

- Кескіш аспаптың тозуы

- Пайдаланылған әдебиет

- Станоктар мен кескіш аспаптың геометриялық

дәлсіздіктері

Негізгі бөлшектерін жасау қателіктері, олардың тозуы, құрастыру дәлсіздіктері салдарынан станоктардың негізгі дәлдік көрсеткіштерінің номиналды мәндерден ауытқуы туындайды. Мүмкін ауытқулардың шамалары дәлдік нормаларымен регламенттеледі және стандарттарда келтірілген.

Станоктың жүктелмеген күйдегі дәлдігі геометриялық дәлдігі деп аталады. Геометриялық дәлсіздіктен болатын ауытқулар станоктар тозуы шамасына байланысты

ұлғаяды.

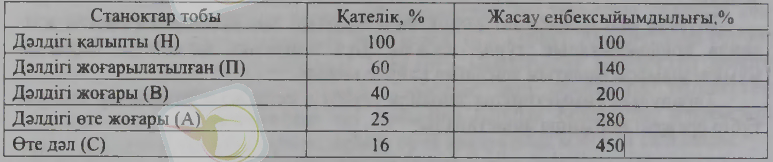

Дәлдігі бойынша металкескіш станоктар 5 топқа жіктеледі. Анағұрлым дәл келетін топ станоктарының геометриялық ауытқулары айтарлықтай төмендейді, ал оларды жасаудың еңбек қажетсінуі күрт өседі. Дәлдігі қалыпты станок сипаттамаларына байланысты басқа топтар станоктарының кателіктері мен оларды жасау еңбекті қажетсінуін дәлдігі қалыгпы станоктың қателіктері мен еңбекті қажетсінуіне салыстырмалы түрде пайызбен есептейді.

Бұл шамалар 4. 1-кестеде келтірілген.

Станоктардың геометриялық дәлдігінің негізгі сипаттамаларына мыналар жатады:

- шпиндельдердің радиалды және шетжақты ауытқымалары;

- шпиндельдегі конустық тесіктің ауытқымасы;

- бағыттауыштардың түзусызықтылығы және параллельділігі;

- токарьлық станоктар шпиндельдері өстерінің күймешіктің тік және

көл-денең жазықтықтарындағы қозғалысы бағытына параллельділігі;

- бұрғылағыш станок шпиндельдері өстерінің стол жазықгығымен салыстырғандағы перпендикулярлығы және басқалар.

Станоктардың геометриялық ауытқулары тұрақты шамалар болып табылады және өңделетін беттер өлшемдері дәлдігіне ықпал етпейді, алайда олардың пішіні мен салыстырмалы орналасуының бұрамалануына септігін тигізеді, сондықтан олар өңдеу тәсілін белгілегенде есепке алынуы қажет. Станоктар бөлшектері мен олардың өзара орналасу дәлдігі жасалатын бөлшек дәлдігіне қойылатын талаптардан жоғары болуға тиіс.

Стандарттар станоктардың кейбір геометриялық қателіктеріне мынадай шекті мәндерді қарастырады:

- дәлдігі қалытпы (Н) токарлық станок шпинделінің радиалды және өстік ауытқымасы - 10 мкм;

- суппортіың бойлық қозғалысының түзусызықтыльпы - 500 мм ұзындықта 12 мкм және 800 мм ұзындықта 16 мкм;

- дәлдігі қалыпты (Н) токарьлық станокта өңдеудегі сопақтық - 8 мкм;

- дәлдігі қалыпты (Н) токарьлық станок өңдеудегі конустылық - 20 мкм;

- дәлдігі өте жоғары (А) және өте дәл (С) станоктар үшін өндірістік жай-

дағы температура тұрақтылығын қамтамасыз ету қажет.

Станоктың геометриялық дәлдігінің қателіктері жүйелі қателіктер түрінде өңделетін дайындамаларға толығынан немесе жартылай өтеді. Мысалы, токарьлык станок шпинделі өсінің суппорттың көлденең жазықтықтағы қозғалысы бағытына параллельділігінен ауытқуы өңделетін дайындамада конустәрізділікті, ал тік жазыктыкта айналыс гиперболоидін туғызады.

Токарьлық және дөңгелете ажарлагыш станок іипинделінің ауытқымасы өңделетін дайындаманың көлденең кимасындағы пішінін бұрмалайды.

Бұрғылағыш станок шпинделі тесігіндегі конус өсінің ауытқымасы шпиндель айналысы өсіне Караганда тесіктің тапталуын туғызады, яғни оның

диаметрін ұлғайтады.

Станоктардың тозуы өңделетін дайындамалардың жүйелі қателіктері-

нің өсуіне әкеледі.

Станоктарды дұрыс емес монтаждалуынан және іргетастьщ отыруы кезінде болатын күпггердің әсерінен туындайтын станоктар деформациясы дайындамаларды өңдеудің қосымша жүйелі қателіктеріне туғызады.

Станоктардың геометриялык дәлсіздіктерінің өңдеу сапасына ықпалын азайту үшін мыналарды орьгадау қажет:

- дәлдігі сәйкес келетін станокты таңдау;

- икемқұралдардың орнатушы беттерін олардың бекітілген орнында өң-

деу (қажет болған жағдайда) ;

- станокты пайдалану барысында реттеу, қосымша жөнге келтіру, қа-

жетгі жөндеуді жүргізу;

- түрліше өтемдеуіш және түзеуіш құрылғыларды (мысалы, координаттық кескіш станоктардағы көшіргіш сызғыштар), соның ішінде сандық бағ-

дарламамен басқарылатын жүйелерді пайдалану;

- жоғары класты дәлдіктегі мойынтіректерді қолдану, олардың жетіп-

діруін жүргізу; гидростатикалық, пневматикалық және магниттік асылғы-

лардағы мойынтіректерді пайдапану;

- бөлшектер және станок бөліктері қосылыстарындағы саңылаулардың

таңдалуын қамтамасыз ету.

Кескіш аспаптың геометриялық дәлсіздіктері, негізінен, өлшемдік және пішіндік аспаптарды - кеңейткіштер, зенкер, бұрғы, жырашықтағыш кескіш, саусақты және бұрамды фреза, пішінді кескіш, фреза, қашау, ажарлағыш шарықтас, тартакескіш және басқаларды пайдаланғанда өңдеудің қателіктеріне әкеледі. Мұндай аспаптар өлшемдерінің ауытқулары дайындамаға тікелейберіледі.

Кескіш аспап қателіктерінің өңдеу дәлдігіне ықпалын азайту мақсатында

мыналарды орындау қажет:

- тиісті дәлдіктегі аспапты таңдау;

- кесудің анағұрлым ұтымды режимдерін таңдау;

- майлаушы-салқындатушы сұйықтықтарды қолдану;

- аспапты дұрыс орнату;

- кондукторлық және бағыттауыш төлкелерді пайдалану.

Икемқұралдың дәлдігі де бөлшектің дәлдігіне ықпал етеді. Мысалы, бұрғылау кондукторының кондукторлық төлкелерінің арасындағы центраралық қашықтықтың қателігі болса, онда ол өңделетін барлық бөлшекке өтеді, сондықтан икемқұралдың дәлдігі бөлшек дәлдігінен жоғары болуға тиіс. Икемқұралдың дәл өлшемдерінің дәлдік шектері бөлшектің дәл өлшемдерінің дәлдік шектерінің 1/2 . . . 1/3 шамасын құрайды.

2. Кескіш аспаптың тозуы

Кесумен өңдеу кезінде кескіш аспаптың артқы және алдыңғы бетімен, сондай-ақ өңделген бетке перпендикуляр бағытта тозуын (өлшемдік тозу) ажыратады.

Өңдеудің дәлдіксіздері өлшемдік аспаптарды (бұрғы, зенкер, тартакескіш, пішінді аспап) пайдалану кезінде туындауы мүмкін. Аспап өлшемінің барлық қателіктері бөлшекке тікелей беріледі. Өңдеудің дәлдігіне кескіштің радиал бағыттағы тозуы ықпал етеді, мұны да өлшемдік тозу деп атайды.

Өлшемдік тозу (мм) кескіштің артқы беті бойынша тозуымен былайша байланысқан:

и = һtgа,

мұнда һ - кескіштің артқы беті бойынша тозуы, мм; а - кескіштің артқы

бұрышы, град.

Аспаптың тозуы, жалпы алғанда, үйкелісетін беттердің тозуы да, белгілі бір заңдылықтарға бағынады. Кескіштің өлшемдік тозуының кесу жолы ұзындығына 1\ + 2 (жұмыс уақыты) байланысты тәуелділігі көрсетілген. Мұнда тозу қисығының үш учаскесін байқауға болады:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz