Қарағандыдағы РГТО зауытына жылына 4800 т өнімділікпен тісті құрсама бөлшектерін термиялық өңдеу учаскесін жобалау

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 94 бет

Таңдаулыға:

Қазақстан Республикасының білім және ғылым

министрлігі

Дипломдық жобаға

ТҮСІНДІРМЕ

ЖАЗБА

Тақырыбы: «Қарағанды қ. «РГТО зауыты» АҚ жағдайында жылына өнімділігі 4800 т термиялық участікті жасау»

2017

Мазмұны

3. «Тісті құрсама» бөлшегін дайындау кезінде

пайдаланылатын жабдықтар . . .

4. 3 Жобаланатын участіктегі еңбек қауіпсіздігін қамтамасыз етуі

шаралары. .

6. 1 Термиялық участіктің негізгі өндіріс қорларынан күрделі

cалымдарды есептеу

Кіріспе

Қазақстан Республикасы ішкі нарығының бәсекелестікке қабілеттілігін көтеруде өндіріс ошақтарына, яғни өнеркәсіпке аса зор көңіл бөлініп отыр. Қазақстан Республикасында машина жасаудың дамуын және оның өнімділігін арттыруды қажет етеді. Сондықтан қазіргі кезде қоғамдағы нарықтық қатынастардың дамуында машина жасау өндірісіндегі ғылыми техникалық жетістіктерді пайдалана отырып өндірісті одан әрі дамыту қажет. Машина жасау өндірісі көп салалы және жан-жақты даму үстінде. Соның ішінде термиялық өңдеу машина жасау өндірісінің үлкен бір саласы болып табылады және оның алатын орны ерекше. Термиялық өңдеу арқылы бұйымға қажетті құрамды, құрылысты және қажетті сапаны аламыз.

Термиялық өңдеудегі технологиялық процесті таңдағанда оның өндіріске ең тиімді, ең ыңғайлы жағдайын және түрлерін қарастырамыз. Сонымен қатар, таңдалған құрал-жабдық бүгінгі заман талабына сай механикаландырылған және автоматтандырылған болу қажет.

Дипломдық жобалаудың тақырыбы Қарағанды қаласы «РГТО зауыты» АҚ жағдайында жылына өнімділігі 4800 т термиялық участіктің жобасы. Дипломдық жобалаудың негізі дипломдық практикада болған Қазақстандағы ең ірі өндіріс ошақтарының бірі АҚ «Тау-кең қондырғыларын жөндеу жөніндегі зауыт» жағдайындағы механикалық цехының термиялық участіктігінің жобасы бойынша жасалды.

Дипломдық жұмыста термиялық участіктің жылдық бағдарламасы, бұйымның жұмыс істеу жағдайы, маршруттық технологиясы және де тісті құрсама термиялық өңдеудің керекті жабдықтары мен есептеулері көрсетілген.

Еңбекті қорғау бөлімінде адам өміріне, денсаулығына ең қауіпті деген факторларды анықтап, оларды болдырмаудың жолдары және өрт қауіпсіздігін болдырмау қарастырылды.

Экологиялық бөлімде жалпы өндірістік экологияны қарастырдым. Өндірістен шыққан қалдықтардың мөлшерін есептеп, қайта пайдалану немесе оларды залалсыздандыру шараларын қарастырдым.

Жобаның экономикалық бөлімінде жаңадан жобаланған участік жобасы және оған орнатылған жаңа құрал - жабдықтардың күрделі қаржыларын және жұмысшылар еңбек ақысын тағайындап, участіктің барлық шығындарын ескере отырып жылдық пайданы анықтап, участіктің өзін-өзі ақтау мерзімін анықтадым.

- «Тісті құрсама» бұйымдарының термиялық өндеу участіктің жобасы1. 1 Жобаның негіздемесі

Тау-көліктік құрылғыларды жөндеу (ТКҚЖ) зауыты Қарағанды қаласының оңтүстік-шығыс бөлігінде орналасқан.

Қазіргі уақытта ТКҚЖ (РГТО) зауытында сегіз негізгі және екі қосалқы цехтар ( аспаптық және энергомеханикалық) бар.

Тісті құрсама бұйымдарын шынықтырудан, ЖЖТ шынықтырудан және босату сияқты термиялық өндеуден өткіземіз. Ал бұл операцияларды жүргізу үшін жылына өнімділігі 4800 т/жыл өнім шығаратын термиялық учаскені жобалау керек.

- 1. 2 Термиялық участіктің жылдық бағдарламасының есебі

Термиялық учаскені жобалау үшін негіз ретінде жылдық өндірістік бағдарламаны аламыз.

Бұл бағдарлама технологиялық процесті және жабдықты тандау арқылы жүргізіледі. Бағдарламаны жасау үшін бөлшектердің номенклатурасын, болаттардың маркасын, салмағын, өткізілетін термиялық өндеу операцияларын білу қажет. Термиялық өндеуден өтетін барлық бөлшектердің номенклатурасы кесте 1. 1-де көрсетілген.

Кесте 1. 1-Термиялық бөлімшінің жылдық өндірістік бағдарламасы

өндірістік бағдарлама - бұл белгіленген уақытта (жыл ішінде) жасалуға тиісті тауарлық өнімнің тоннадағы (даналардағы) тізімі. Көрсетілген бағдарламада бұйымның барлық номенклатурасы типтік сипаттамаларға ие болатын бірнеше бұйым-өкілдері көрсетілген. Бағдарлама бойынша жыл сайын бұл учаскеде 4800 тонна металл өнімдері термиялық өндеуден өтуі тиіс. Бұл өнімдер шағын сериялармен, не болмаса дана брйынша өтеді. Осыдан кейін жабдықтың жылдық қорын анықтаймыз. Ол үшін жұмыстың келесі шарттарын қабылдаймыз: бір ауысымда жұмыс 6 сағаттан, жыл ішіндегі жұмыс күндерінің саны 250 тең. Жабдықты кезектен тыс жөндеуге уақытты есепке ала отырып, жабдық жұмысының жылдық қоры 3840 сағатқа тең деп аламыз.

Өндіріс сипаты жағынан цех сериялық болып келеді. Сериялық типтегі өндіріс кең және тұрақсыз номенклатурасымен, өңдеудің кіші көлемімен, өндірістің үзілісті сипатымен сипатталады

1. 3 Бөлшекке жадығат таңдау

Бөлшектер үшін жадығаттарды тиімді таңдау арқылы бұйымның тек сенімділігімен оның қызмет ету ұзақтығын жоғарлату ғана емес, сонымен қатар, жадығаттың өңделу жағдайын және деформацияға ұшырау шамасын азайту болып табылады.

Бөлшектерге жадығатты таңдағанда, болаттың тек қандай да бір ерекше қасиетін есепке алып қана қоймай, сонымен бірге механикалық қасиеттердің жоғары және сапалы болуын қадағалаау қажет. Бөлшекке жадығат таңдағанда, дайындау уақытында түрлі жүктемелерге қарсыласа алатын және жоғары беріктікпен қатар динамикалық және соққылық әсерлерге қарсы тұруы үшін жоғары тұиқырлыққа ие болуы керек. Топшылай келгенде, таңдаған жадығат беріктікке және жоғары сенімділікке ие болуы тиіс.

Көптеген жағдайларда бөлшектер тот басуға, жылжып сырғымалыққа және тағы басқа әсерлерге тұрақты болуы тиіс.

Бөлшектерді дайындағанда беріктіктің, сенімділіктің және ұзақ мерзім қызмет ете алатын барлық жадығаттардың ішінен болат ерекше орын алады. Сондықтан болат жауапты бұйымдардыдайындау үшін негізгі жадығат ретінде танылады.

Болаттың механикалық қасиеттері оның химиялық құрылымы мен қасиетіне байланысты болады. Термиялық өндеу мен қатар легірлеу арқылы болаттың механикалық қасиетін жоғарлатуға болады.

Бұл жобада тісті құрсамаға лайық болат ретінде базалық 40Х маркалы болат орнына 35ХМ таңдап алынды. Бұл болаттың химиялық құрамын кесте 1. 2-ден көруге болады.

Кесте 1. 2- 35ХМ жадығатының химиялық құрамы %

0. 3

дейін

0. 035

дейін

0. 035

дейін

0. 3

дейін

Кесте 1. 3-де 40Х болатының химиялық құрамы көрсетілген.

Кесте 1. 3- 40Х маркалы болаттың химиялық құрамы

Болат

маркасы

Легірлеуші элемент ретінде ~1% мөлшерінде хром пайдаланылады. Хром болаттың беріктігін жоғарлатады. кішкентай мөлшерді хром ферриттің соққылық тұтқырлығын шамалы жоғарлатады, сонымен қатар 1% мөлшерінде хром ферриттің беріктенуі іс жүзінде әсер етпейді (әлсіз беріктендіреді) .

Бірақ болаттың мәліметтері хромның ~1% тұратындықтан, онда суықтай мортсынғыштықтың табалдырығы, керісінше шамалы төмендейді. Кесте 1. 3-те болаттың механикалық қасиеттері көрсетілген.

Кесте 1. 4- 35ХМ жадығатының Т=20 o С кезіндегі механикалық қасиеттері

Шынықтыру 850-880°C, май

Босату 585- 650 o C

Шынықтыру 850 - 880°C, май

Босату 585 - 650 o C

Шынықтыру 850 - 880°C, май

Босату 585 - 650 o C

Шынықтыру 850 - 880°C, май

Босату 585 - 650 o C

Хром болаттың ыстыққа төзімділігі мен тотбасуға төзімділігін жоғарлатады, оның электрлік кедергісін көбейтеді және құйылудың кеңеюін кішірейтеді.

Легірленген конструкциялық болаттар термиялық өңдеуден кейін жақсы механикалық қасиеттерге ие боады. Бұл легірлеуші элементтердің диффузиялық үрдістерді тоқтатып, шынықтыру және босату кезінде болатын фазалық өзгерістерге әсерін тигізе отырып, мартенситтің ыдырауын және карбидбөлщектерінің тұрпайылануына кедергі болады.

Жоғары қаттылықты алу үшін легірленген болаттарды көміртектенген болаттарға қарағанда босатуды жоғары температурада өткізеді. Бұл шынықтыру кернеулерін түсіріп қана қоймай, болатта беріктік және тұтқырлық қасиеттернің жиынтығын алуға көмектеседі. Легірлеуші элементтердің көбісі түйіршіктердің ұсақталуына және ферритті бекріктендіруіне байланысты механикалық қасиеттер жоғарлайды.

Таңдап алынған болаттың қолдану облысы туралы кесте 1. 5-те көрсетілген.

Кесте-1. 5 - 35ХМ жадығатын қолдану облысы

35ХМ материалының критикалық нүкте температуралары:

Ac 1 = 755, Ac 3 (Acm) = 800, Ar 3 (Arcm) = 750, Ar 1 = 695

Кесте -1. 6 35ХМ жадығатының физикалық қасиеттері

Кез келген жадығатқа белгілі бір физикалық қасиеттер тән. Олар: жадығаттың қажетті қасиет пайда болатын температура, жадығат тығыздығы, серпімділік модулі, температуралық ұлғаю коэффициенті, жылу өткізгіштік коэффициенті, жадығаттың меншікті жылу сыйымдылығы, жадығаттың меншікті электр кедергісі. Жадығаттың физикалық қасиеттері кесте 1. 4-де көрсетілген.

Кесте 1. 7-де жадығаттың дәнекерлену, флокенге сезімталдығы және мортсынғыштыққа бейімі туралы сипаттамалары көрсетілген.

Кесте -1. 7 35ХМ жадығатыының технологиялық қасиеттері

Белгіленуі:

Механикалық қасиеттер:

σ

в

- беріктілік шегі, [МПа]

σ

T

- пропорционалдық шегі (қалдық деформация үшін ағу шегі), [МПа]

δ

5

- созу кезіндегі салыстырмалы ұзаруы, [ % ]

ψ - салыстырмалы тарылуы, [ % ]

KCU - соққы тұтқырлығы, [ кДж / м

2

]

Физикалық қасиеттер:

T -физикалық қасиеттер пайда болған температура, [Град]

E -бірінші ретті серпімділік модулі, [МПа]

a -температуралық (түзу) ұлғаю коэффициенті ( 20

o

-T аралығы ), [1/Град]

λ- жылу өткізгіштік коэффициенті (жадығаттың жылу сыйымдылығы), [Вт/(м·град) ]

ρ- жадығат тығыздығы, [кг/м

3

]

C - жадығаттың меншікті жылу сыйымдылығы ( 20

o

-T аралығы ), [Дж/(кг·град) ]

R - меншікті электр кедергісі, [Ом·м]

Дәнекерленуі:

- шектелмеген - дәнекерлеу қыздырусыз және термиялық өңдеусіз өткізеді;

- дәнекерленуі шектелген - дәнекерлеу 100-1200дейін қыздырып және дәнекерлеуден кейін термиялық өндеу арқылы жүргізеді;

- дәнекерленуі қиын -сапалы дәнекер қосылыстарын алу үшін қосымша операциялар қажет: дәнекерлеу кезінде 200-3000дейін қыздырып, дәнекерлеуден кейін термиялық өндеу-босандату жүргізеді.

1. 4 Қажетті жабдық есебі

Жабдық типін таңдау базалық кәсіпорынның сипатымен және жылдық бағдарламасымен анықталады.

Өндіріс сипаты базалық-сериялық және ұсақ сериялық; жұмыс тәртібі- екі ауысымды.

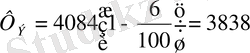

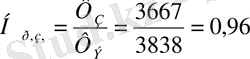

Термиялық жабдықтар жұмысының тиімді жылдық қорының уақыты Ф э = 3838 сағатты құрайды.

жабдық бірлігінің жұмыс уақытының тиімді жылдық қоры (Ф э ) номиналды қорымен (Ф н ) жөндеуге, күйіне келтіруге және жыл ішіндегі қайта күйге келтіруге жұмсалуға жобаланатын уақыт арасындағы айырмашылық сияқты анықталады [7] :

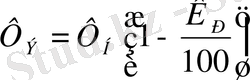

, (1. 1)

, (1. 1)

мұндағы К р - жөндеуге, күйіне келтіруге және проценттегі жабдықты номиналды қорға қайта келтіруге нормаланған уақыт шығындары, 6%.

Уақыттың номиналды қоры күнтізбелік және жыл ішіндегі жұмыс істемейтін тәулік сандарына, жұмыстың ауысымдылығы мен ауысымның ұзақтығына байланысты болады [7] :

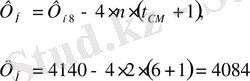

(1. 2)

(1. 2)

мұндағы Ф н8 -8 демалыс күндегі номиналды фонд [8],

n- тәуліктегі ауысым саны,

t см - ауысымның ұзақтығы, 6 сағат,

1- мереке алдындағы жұмыс уақытының қысқаратын уақыт,

4- 12 демалыс күндегі 4 күнге өзгешілік көрсеткіші.

формулаға сандық мәліметтерді қойып аламыз:

сағат

сағат

Негізгі және қосымша жабдықтың санын есептеу үшін алғашқы мәліметтер болып термоөңдеу операциясы бойынша жылдық тапсырма, таңдап алынған жабдықтың типімен және оған белгіленген жұмыс режимі, ал көмекші жабдық үшін сонымен бірге жеке көмекші материалдардың шығындарының меншікті мөлшерін атқарады.

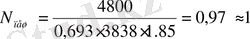

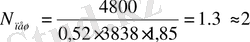

Босату үшін қажетті пештер саны:

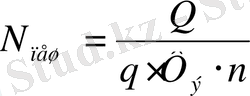

(1. 3)

(1. 3)

мұндағы Q -жылдық бағдарлама бойынша шығарымы, 4800тонна,

q -пештің өнімділігі келесі формула арқылы есептелінеді:

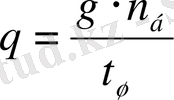

, т/сағ (1. 4)

, т/сағ (1. 4)

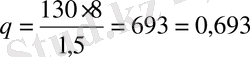

мұндағы g-бөлшек массасы,

n б -бір уақытта жүктелетін бөлшектер саны, 8

t б -босатуға кететін уақыт, 1, 5 сағ

Ф э -бірлік жабдық жұмысының тиімді уақытының жылдық қоры, сағат.

n-толтыру коэффициенті, 1, 85.

т/сағ

т/сағ

пеш

пеш

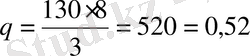

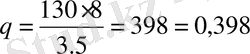

Шынықтыру үшін CШЗ 10. 10/10 пешінің қажетті саны жоғарыда көрсетілген формула арқылы есептелінеді:

т/сағ

т/сағ

пеш

пеш

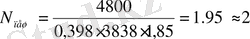

Төменгі босату үшін СШЗ 6. 12/7М1 пешінің қажетті саны:

пеш

пеш

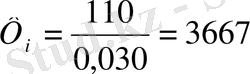

ЖЖТ - шынықтыру үшін арналған ЛПЗ-67 типтегі қондырғы.

ЛЗ-107 типінің ЖЖТ -да шынықтыру бойынша жылдық бағдарламасы құрайды:

Q=110 тонна

Пештің өнімділігі Р Н =0, 030 т/с.

Шынықтыру пешінің қажетті уақыты:

с

с

ЛЗ-107 типінің қажетті ЖЖТ саны құрайды:

(1. 5)

(1. 5)

Шынықтыруға қабылданған пештер санын жуық бүтін санға дейін дөңгелектейміз.

Сонымен босату үшін 3 пеш, шынықтыру үшін 2 пеш және ЖЖт шынықтыруға 1 қондырғы.

1. 5 жанармай-энергетикалық ресурстар есебі

термиялық пештер үшін жылулық энергиялық көз ретінде электр энергия пайдаланылады және қорғаушы атмосфера ретінде эндогаз пайдаланылады. электр энергия пайдаланылану процесті жақсы автоматтандыруға көмектеседі.

Әрбір жабдық бірлігі бойынша шығынның есебімен қажетті энергияның мөлшері. Барлық жабдықтар бойыншы әртүрлі энергия түрлерінің жалпы санын шығара отырып, энергияның және цех бойынша т. б. материалдардың жалпы мөлшерін анықтауға болады.

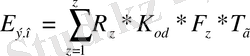

1. 5. 1 электр энергияға қажеттіліктің есебі

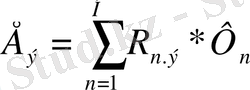

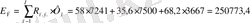

технологиялық және қуатты электр энергияда жалпы жылдық қажеттілік формула бойынша анықталады [7] :

(1. 6)

(1. 6)

мұндағы Е э - технологиялық (қуатты) электр энергияда жалпы жылдық қажеттілік, кВт*с;

R n. э - жабдықтың 1 сағат жұмысына электр энергияның орташа шығыны

n- типі.

Ф n - бағдарламманың жылдық өнімділігін орындау үшін n-типіндегі жабдықтың қажетті жұмыс сағатының саны.

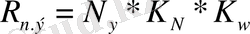

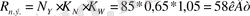

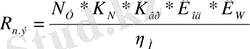

Жабдық үшін технологиялық электр энергияның орташа сағаттық шығынын формула бойыгнша анықтауға болады :

(1. 7)

(1. 7)

мұндағы

- электрлік пештің белгіленген қуатты, кВт;

- электрлік пештің белгіленген қуатты, кВт;

- қуаттылығы бойынша пешті пайдалану коэффициенті;

- қуаттылығы бойынша пешті пайдалану коэффициенті;

- кәсіпорын желісіндегі электр энергиия шығынын есепке алатын коэффициент

- кәсіпорын желісіндегі электр энергиия шығынын есепке алатын коэффициент

электр пештің қуаттылығы оның паспорты немесе каталогы бойынша қабылданады .

Коэффициент

0, 6 тең деп қабылданады; коэффициент

0, 6 тең деп қабылданады; коэффициент

= 1, 05.

= 1, 05.

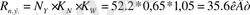

СШЗ 10. 10/10 шынықтыруға қыздыруға арналған шахталық электрлі пеш

СШЗ 6. 12/7М1 босатуға арналған шахталық электрлі пеш

ЖЖТ шынықтыруға арналған ЛПЗ-67 типіндегі қондырғы

технологиялық электрлі энергиядағы қажеттілікті анықтайық:

кВт*сағ

кВт*сағ

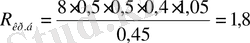

Қуатты электрлік энергияның орташа сағаттық шығыны формула бойынша анықталады [7] :

, (1. 8)

, (1. 8)

мұндағы

- білік жабдықтың әрбір типінің электр қозғалтқышының белгіленген жиынтық қуатты, кВт;

- білік жабдықтың әрбір типінің электр қозғалтқышының белгіленген жиынтық қуатты, кВт;

- уақыт бойынша электр қозғалтқыштарды тиеудің орташа коэффициенті;

- уақыт бойынша электр қозғалтқыштарды тиеудің орташа коэффициенті;

- электр қозғалтқыштардың бір мезгілдегі жұмысының орташа коэффициенті;

- электр қозғалтқыштардың бір мезгілдегі жұмысының орташа коэффициенті;

- электр қозғалтқыштың оташа п. ә. к.

- электр қозғалтқыштың оташа п. ә. к.

кран-балка үшін қажетті электр энергияның есебі.

кран-балка үшін электр энергияның орташа сағаттық шығынын формула бойынша анықтаймыз [7] :

коэффициенті 0, 5 тең деп қабылданады; коэффициент

коэффициенті 0, 5 тең деп қабылданады; коэффициент

=0, 5; коэффициент

=0, 5; коэффициент

=0, 4;

=0, 4;

=0, 45.

=0, 45.

манипулятор үшін электр энергияға қажеттілік есебі.

манипулятор үшін орташа сағаттық қуатты электр энергияға қажеттілікті формула бойынша анықтаймыз :

Коэффициент

= 0, 5 тең деп қабылданады; коэффициент

= 0, 5 тең деп қабылданады; коэффициент

=0, 5; коэффициент

=0, 5; коэффициент

=1;

=1;

=0, 8.

=0, 8.

1. 5. 2 ғимаратты жарықтандыруға электр энергияға қажеттілік есебі

Жобаланатын цехтың ғимараттарын жарықтандыруға электр энергияға жылдық қажеттілік формула бойынша анықталады [7] :

(1. 9)

(1. 9)

мұндағы

- цехтың барлық ғимараттарын жарықтандыруға электр энергияға жылдық қажеттілік, кВт/с;

- цехтың барлық ғимараттарын жарықтандыруға электр энергияға жылдық қажеттілік, кВт/с;

z - цехтың ғимараттар саны;

- 1 сағат ішіндегі z-r түріндегі ғимараттың 1 м

2

ауданын жарықтандыруға электр энергияның орташа шығыны;

- 1 сағат ішіндегі z-r түріндегі ғимараттың 1 м

2

ауданын жарықтандыруға электр энергияның орташа шығыны;

- шамдардың бірмезгілде жану коэффициенті;

- шамдардың бірмезгілде жану коэффициенті;

- n-ді түрдегі ғимарат ауданы;

- n-ді түрдегі ғимарат ауданы;

- жыл ішіндегі электр шамның жану ұзақтығы, с (екі ауысымды жұмыс кезінде 2500с) .

- жыл ішіндегі электр шамның жану ұзақтығы, с (екі ауысымды жұмыс кезінде 2500с) .

Өндірістік ғимараттарды жарықтандыруға электр энергияның жылдық қажеттілігі құрайды:

= 0, 015*0, 8*390*2500=11700 кВт*с

= 0, 015*0, 8*390*2500=11700 кВт*с

тұрмыстық:

=0, 01*0, 7*98*2500=1715 кВт*с

=0, 01*0, 7*98*2500=1715 кВт*с

ғимараттарды жарықтандыруға электр энергияның жылдық қажеттілігі:

= 11700+ 1715 = 13415 кВт*с

= 11700+ 1715 = 13415 кВт*с

Кесте 1. 8- Жарықтандыруға электр энергияның қажеттілігі

ғимараттың

атауы

1. 5. 3 энергия тасушының басқа түрлеріне қажеттіліктің есебі

термиялық участікте шынықтыру бактарында жұмсалады.

Судың шығыны меншікті іріленген нормалар бойынша есептеледі (бұйымның 1 т -на) [7] :

шынықтыру үшін 6-8м 3 , онда 1000 т бұйым кезінде:

7*1000= 7000м 3

сырлаушы бактардағы ирек түтіктерді салқындату үшін 10-12м 3 /т, онда 1500 т бұйымда:

11*1500 = 16500м 3

ЖЖТ қондырғысының 1 с жұмысына, шамдарды және индукторларды салқындату үшін, сонымен бірге 100 кВт -6-8 м 3 қуаттылығынан жоғары болған кездегі шынықтыруға су шығыны.

сығылғын ауаның шығыны: шынықтырушы престердегі штамптарды қысу - 0, 2-0, 7 м 3 , онда 130 кг бұйым:

130*0, 2= 26 м 3

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz