Ауыр мұнайды кокстеу технологиясы, өнімдердің физика-химиялық сипаттамасы және тығыздық пен тұтқырлықты анықтау әдістері

Мазмұны

1. Кіріспе . . . ………. 4

2. Ауыр мұнай шикізатын кокстеу процесі . . . . . 5

3. Шикізаттың физика - химиялык касиетін аныктау . . . ………8

4. Кубтегі мезгілді кокстеу қондырғысы . . . ……15

5. Алынған өнімдердің физика - химиялык қасиетгерін зерттеу . . . ……18

6. Бензин фракциясы үшін: . . . . . . …. . 19

а) тығыздық

б) фракциялык құрамы

в) шырақ әдісімен күкірт кұрамын анықтау

7. 200 - 350° С фракциясы үшін . . . 22

а) тығыздық

б) анилин нүктесін аныктау

в) қату температурасын аныктау

г) күкірт мөлшері

8. Мүнай коксы үшін . . . 30

а) ылғалдылық күрамын анықтау

б) үшқыш заттар шығымьш анықтау

в) күлділігін аныктау

9. Жұмысты рәсімдеу үлгісі . . . 34

10. Қолданылған әдебиеттер тізімі . . . 35

Кіріспе

Мұнай мен газ шикізатын өндеудің химиялык технологиясының негізгі мақсаты оларды жоғары температура ( термиялық процестер), жоғары температура мен катализатор ( термокаталитикалық процестер) немесе тек катализатор (төмен температуралы температуралы каталитикалык процестер) әсерімен өзгерту больш саналады. Бүл процестердің барлығын, мұнайды бөлудің алғашқы еңдеу процестерінен ( ректификациялаумен айдаудан ) және басқа физикалық (экстракция, асфальт^ыздау, адсорбция, комплекс түзілу) әдістерден айыру ушін, екінші кзмесе қайта өңдеу процестері дейді.

Термиялық процесстер. Көп тараған бұл процесстерге мыналар жатады:

а) жоғары кысымдағы (2, 0 - 4, 0 МПа) сұйык (казір негізінен ауыр) шикі заттың газ және сұйық өнімдер ;

б) ауыр қалдықтарды немесе жоғары ароматизацияланған ауыр дистилляттарды жоғары емес қысымда (0, 5 Мпа дейін) кокс, газ және сұйык өнімдер алумен кокстеу;

в) сұйык немесе газ түріндегі шикі затты жоғары емес қысымда (0, 2-0, 3 МПа), құрамындағы канықпаған көмірсутектерді кеп газ және сүйық өнімдер алумен жүргізілетін пиролиз (жоғары температуралы крекинг)

Процесстің бұл тобының ерекшелігі реакциялар аймағындағы температуранын жоғарылығы - 450 - 900° С дейін. Жоғары температураның әсйрімен мүнай шикізаты ыдырайды, яғни крекинг щюцесі орьш алады. Бүл процесс жана түзілген көмірсутек молекулаларының кайтадан екінші тығыздану реакциясына түсуімен жалғасады.

Бұрын қысьшмен жүретін термиялык крекинггі әртүрлі мүнай шикізатын өндеу үшін - лигроинді, газоильдерді, мазуітарды - автомобиль бензинін алу үшін колданыльш келеді. Ауыр мүнай калдыктарын (жартылай гудронды, гудронды) өңдеуде негізғі максатты өнім түткырлығы темендетілген қазан отын больш саналады. Шикі затты терең емес ыдырататын процессті жеңіл крекинг немесе висбрекинг деп атайды. Висбрекингті шамамен 2 Мпа және 450 - 500°С жүргізеді.

Мүнай калдықтарын кокстеуді оларды «карбонизациялау» бағытынды, бастапқы шикі заттағы асфальт - шайыр заттары катты өнім - коксте концентрациялағанда ж^ргізеді; нәтижесінде сутегіне бай өнімдер - газойл, бензин және газ алынады. Әдетте мақсатты өнім кокс болғанымен, процестің басқа өнімдері де көп қолданыс табуда.

Ауыр мунай шикізатын кокстеу процесі.

Дистилляттармен бірге соңгы өнім есебінде мұнай коксын да алатын термиялық процесті кокстеу деп атайды. Қазіргі кезде кокстеу ауыр шикі затын мөлдір мұнай өнімдерінің шығымын артгырумен қатар, өндірісте көп қолдану табатын мұнай электрод коксын өндіруге де колданылады. Қондыргы турлері. Мұнай калдыктарын кокстеуді қазіргі кезде өндірістік көлемде үш әдіспен іске асырады:

1. Тегіс дыздырушы куотарда (мезгілді процесс) ;

2. Қыздырылмайтын кокс камераларында (жартылай мезгілді процесс) ;

3. Кокс жылубергішінің қайнаушы қабатында (уздіксіз процесс)

Кубтарда кокстеу - кокстеу процесінің ен ескісі, мүндай кондырғылар

елдегі МӨЗ құрамында 1920 ж. салынған. Техникалық деңгейі жағынан кубтарда кокстеу қондырғысы ескі, бірак олар әлі күнге дейін пайдаланылады. Мезгілді кокстеуде ыдырау өнімдері реакция аумағынан үздіксіз шығарылады да калдық біртіндеп ауырланып кокске айналады. Кокс күрамында ұшқыш затгар аз болады, оны қосымша пісіру қажет емес. Куб қондырғыларында крекинг - қалдықтар мен пиролиз шайырынан басқа әдістермен алуға болмайтын кокстың арнайы түрлерін алады.

Қыздырылмайтын камераларда кокстеу немесе жәй кокстеу дүние жүзінде көп тараған процесс. Мүнай коксының негізі мөлшері (90% астамы) жәй кокстеу қондырғыларында өндіріледі.

Жәй кокстеу шикі заты күбырлы пеште 500°С дейін қыздырылады да қуыс вертикалды цилиндр тәрізді аппаратка жіберіледі. Камерада шикі зат көп уақыт болады және онда жылудың аккумуляциялануының есебінен кокстенеді. Камераның жоғарғы жағынан жеңіл дистилляттар ағымы шығады . Реактор кокспен 70-90 % толған сон шикі заттың ағымы басқа камераға ауыстырылады, ал үзілген камерадан кокс түсіріледі.

Жәй кокстеу процесі коксты түсіруге байланысты мезгілді, ал шикі затты беру мен дистиллятгық өнімдерді шығаруға келгенде - үздіксіз сыйпат көрсетеді.

Жалған қабатты кокстеуде қыздырылған шикі зат жоғары темрератураға дейін кыздырылған қозғалушы инертті жылуалмастырғышпен жанасып реакцияльщ аппаратта осы жылуалмастырғыш бетінде кокстенеді. Реакциялық аппараттан регенераторға бетінде кокс отырған жылубергіштің бір бөЯігі біртіндеп шығарылйды . Регенераторда коксты жандырады, жағудан бйлінген жылумен жылубергіш кажетті теадператураға дейін кыздырылады. Қызған жылубергіш реакция аумағына кайта беріледі.

Кокстеуге қажетгі жылудың негізгі мөлшері шикі заттын қызған жылубергішпен жанасуының нәтижесінде орын алатындықтан, шикі заіты реакторға беру алдында жәй кокстеу температурасына карағанда төмендеу

температураға дейін қыздыруға болады. Бұл өте жоғары тұткырлы, шайырлы өнімдерді кұбырлы пештерде кыздырғанда имеккұбырдың тез кокстенуіне алып келетін өңдеуді жеңілдетеді.

Жұмыс істейтұғын үздіксіз кокстеу қондырғыларында жылубергіш есебінде бөлшек мөлшері 0, 3 мм дейін ұнтақ кокс пайдаланылады, ал кокстеу процесі жылубергіштің кайнаушы қабатында жүреді.

Коксты жылубергішті қозғалтуда пневмотранспорт принципін пайдаланады. Негізгі қозғаушы күш кокс бөлшектерін өзімен ілестіріп алып кететін бу немесе газ болып саналады. Пневмотранспорттың әртүрлі жүйелері болады: суйытылган ңабатта және тыгыз қабатта.

Қайнаушы қабатта үздіксіз кокстеуде бірден уш процесс орыналады:

1. Ыдырау мен тығыздачу өнімдерінің түзілуімен жүретін кокстенудің өзі. %

2. Кокстен үщқыш заттардың бөлінуі жүретін коксты пісіру проце^.

3. Бу фазасында болатын кокстеу өнімдерінің екінші ыдырау мен тығыздану рекациялары.

Кокс жылубергіштің жоғары темпйратурасы ыдырау өнімдерінің булануына және олардың кокс бөлшектерінің бетінен бөлінуіне көмектеседі. Өнімдердің қайта түзілу мүмкіндігі азаііды. Сондықтан үздіксіз костеуде жәй кокстеуге ' - ңараганда кокс іиыгымы аз болады. с '

Кокстеудің шикі заты . Кокстеуге жоғары молекулалы мынандай мүнай қалдыктарын салады: гудрондарды, термияльщ креингтің крекинг-ңалдықтарын, май өндіру цондыргысынан асфалыптар мен экстрактарды, пиролиз шайырларын.

ПІикі заттың негізгі қажетгі көрсеткіштері болып химиялык күрам ( шайырлар, майлар, асфальтендер, күкірт мөлшері), кокстену, механикалық коспа мөлшері саналады.

Кокстеуге жіберілетін қалдыктар жоғары молекулалы көмірсутектерден, шайыр-асфальтенді заттардан, карбендерден және карбоидтардан түрады. Шикі заттағы компоненттер катынасы мүнайдың шығу тегіне қалдықты алудағы процесс жағдайына байланысты. Күкірттің мөлшеріне байланысты шикі зат азкүкіртгі және күкіртгі болып бөлінеді. Азкүкіртті шикі затган коксте күкірт мелшері 1, 5% көп емес өнім алады.

Ең көп тараған шикі заттар арасынан (гудрондар, мазуттар, крекинг-' калдықтар) күкірттің кокс пен шикі заттағы мөлшерінің катынасы 1, 2-1, 9 аралығында болады. Бірақ кейбір екінші өңдеуден алынған мүнай фракцияларын кокстеуден алынған коксте күкірттің мөлшері шикі заттағы күкіртЧмөлшеріне карағанда аз болады. 6

Мұнай коксын пайдаланушылардың негізгі талабы оның қүрамында күкірттің аз болуы. Сондықтан өндіріске күрамында шикі зат мөлшері 0, 5-0, 8% көп емес шикі зат жіберіледі. Қазіргі кезде күкіртті шикі затгардан да кокс алудың технологиясы жасалған. Бірак мұндай жүйемен алынған кокстың күны азкүкіртті калдықтардан альшғанға карағанда көп жоғары.

Шикі заттың кокс түзілу қабілеті стандартты жағдайда аныкталатын кокстену көрсеткішімен сипатталады. Кокстену - кокстеуде кокс шыгымы шикі затта шайыр- асфалътен заттары көп болган сайын өседі .

Өнімдердің қүрамы және касиеті. Газ кұрамы термиялык газына ұқсас, бірак қаныққан көмірсутектерінің мөлшері көп. Кокстеу температурасын көтеру газ кұрамында канықпаған көмірсутектердің мөлшерін көбейтеді. Мысалы: кокстеу температурасын 490°С-ден 510°С дейін көтеру алкендер мелшерін 16-18 ден 22-25% дейін өсіреді.

Кокстеу бензинінің кұрамында қанықпаған көмірсутектерімен күкірт көп болғандықтан, оны алдын-ала тазалаудан өткізбестен тауар бензинін дайындауда пайдалану киындайды. Бензиндердің сапасын жақсартудың ең тиімді әдісі, таза немесе алғашқы айдау бензинімен қоспа күйінде терең гидрлеу мен оны риформингке салу: тура айдаумен алынган дизел фракцияларьшен крсып гидроасылдандыру.

Женіл газойлді пеш және газтрубина отындарын алуда пайдаланады, сонымен қабат оны гидротазалаудан кейін дизел $тынын дайындауға жіберуге болады.

Ауыр газойлді техникалық көміртегі өндіруге шикі зат дайындайтын термиялық крекинг кондырғысына немесе казан отынын алуға жібереді.

Мунай коксы кара түсті катты кеуек өнім. Оны алюминий йндірісінде анод массасын, болат балкыту өндірісінде, күкіртгі көміртеп, кальций мен кремний ійрбидтерін өндіруге графиттелінген электродтар алуЯа пайдаланады.

Кокс тыгымын Конрадсон әдісімен коксіһену корсеткіші арқылы аньщтайды, оны атмосферальщ қысымда мезгілді кокстеу жагдайында шикі заттың кокс тузу қабілетімен багалайды.

Жәй кокстеу процесінде қысымның өсуімен және ауыр дистиллятгарды қайта беруден қосымша кокс түзіледі. Жәй кокстеуде кокс шығымын анықтау үшін

К= В С пайдаланады,

мүнда К- кокс шығымы, «

С- Конрадсон бойынша кокстену,

В=1, 5ч2, 0

Кокстың негізгі сапалық қасиетгері - кукірт, күл, ылғал, ұшқыш заттар мөлшері, гранулометриялық құрамы, мехапикалық мекемдігі.

Күкірттің мөлшеріне байланысты кокстерді

а) аз күкіртгі(1, 0%дейін),

б) орта күкіртті (1, 5% дейін) . .

в) күкіртті (4, 0% дейін)

г) жоғары күкіртті (4, 0 жоғары) деп бөледі. Гранулометриялъщ қүрамы бойынша

а) кесек (кесек мөлшері 25 мм жоғары фракция)

б) жаңғақ (6-25 мм фракция) = :

в) үнтак (6 мм кем) бөлінеді. Кулдіц молшері бойынша

а) аз күлді (0, 5% дейін)

б) орта күлді (күлі 0, 5-0, 8%)

г) жоғары күлді (0, 8% көп) болады.

Тығыздықты аныңтау.

Тығыздық деп затгың көлем бірлігінің массасын атайды. СИ системасындағы тығыздыктың бірлігі кг/м 3 больш табылады.

Заттың (мұнайдьвд, мүнай өнімінің), салыстырмалы тығыздығы деп оның массасының осындай көлеммен алынған дистилденгең, судың 4 °С -тағы массасының қатынасына тең. Салыстырмалы тығыздықты 20 °С-та анықтайды да, р 4 20 деп белгілейді. Іс жүзінде тығыздықты 20°С-тан бөлек температурада анықтауға тура келеді, сондықтан тығыздықты Д. И. Менделеев ұсынған формула бойынша р А 10 - ға қайта есептеу кажет:

р 4 20 =р 4 1+ (t-20)

мұндағы - сынақ температурасы кезіндегі тығыздык, кг/м 3 ; Р 20 4 -20°С-тағы салыстырмада тығыздық, кг/м 3 ; ү - тығыздықты 1°С-қа, -ррташа температуралык түзету; 1 - сынақ жүргізілетін температура, °С.

Бұл формула мүнай және мүнай өнімдершій тығыздығы температураиыц жогарылауымен азайып, оның, төмендеуімен улгаятындыгын көрсетеді. Алайда тығыздыкты жоғарыда көрсетілген формула бойынша есептеудің нәтижесі мұнай және оның өнімдерінің, тығыздығын анықтау 0°С - тан темен емес және 50°-тан жоғары емес температурада жүргізгенде ғана дүрыс больш шығады.

Температуралық түзетуді былай есептеп шығарады:

у = 0, 001828- р0132Р 20 4

Мұнай және мұнай өнімдерінің тығыздығын есептеп шығару үшін басқа да бірқатар формулалар үсыпылған (Крэг формуласы, БашНИИНП формуласы және т. б. )

Мұнай және сүйық мүнай өнімдерінің тығыздығын тәжірибе жүзінде ареометрмен Вестфаль-Мор гидростатикалық таразысымен және гіикнометрмен аныктайды.

Мұнай өнімдеріяің тыгыздыгын ареометрмен аньщтау

Приборлар, реактивтер:

Ареометр;

Диаметрі > 5 см шыны немесе металя цилиндр;

Керосин.

Тығыздыкты ареометрмен анықтау Архимед занына негізделген. Ареометрі сыналатын сүйыктыкка батырған кезде тығыздыктын градуирленген шкаласы көрсетілген бөлігіыен жоғары шьігъш түрмайтындай етіп таңдайды. Цилиндоге кабырғасын бойлай абайлап, ареометрді салғаң кезде цилиндрдің сыртына төгіліп кетпейтіндей етіп сыналатын өнімді қүяды.

Таза және қүрғак ареометрді жоғарғы ұшынан ұстап тұрып мүнай өніміне баяу батырады. Ареометрдің тербелуі тоқтағаннан сон менисктің жоғары шеті бойынша тығыздыктын мәнін есептейді. Мүнай өнімінің температурасын

ареометрдің термометрі бойынша немесе қосымша термометрмен өлшейді. Ареометрдің шкаласы бойьшша есептеу мүнай өкшінің сынақ температурасы кезіндегі тығыздығын көрсетеді. Табылған тығыздыкты қалыпты температурадағы р 2 4 тығыздығына келтіру үшін Д. И. Менделеев формуласын пайдаланады. Ареомегрдің түріне байланысты параллельді аныктаулардың арасындағы айырмашылық 0, 001-0, 002-ден аспауы тиіс.

Өте түткьір - 50°С-тағы түткырлығы 200 мм 2 /с жоғары мүнай өнімдеріңің тығыздығын аныктау үшін оларды аддын-ала тығыздығы белгілі керосиннін бірдей көлемімен араластыру кажет. Керосиннің тығыздығы белгісіз болса, оны ареометрмен анықтайды.

Сыналатын тұткыр мүнай өнімінің тығыздығын мынандай формула бойынша есептейді:

р = 2р 1 р 2

мүндағы Р 1 - қоспаныц тығыздығы;

Р 2 - керосиннің тығыздығы.

Ареометрдің түріне байланысты түткыр мүнай өнімінің тығыздығын параллельді аныктаулардың адасындағы айырмашылык 0, 004-0, 008 -ден аспауы тиіс. ^

Мунай онімдерінің тыгыздыгын пикнометрмен аньщтау

Әдіс сыналатын мүнай өнімінің белгілі бір көлемінің массасын бірдей температурада судың дәл көлемінің массасымен салыстыруға негізделген.

Приборлар, реактивтер, материалдар:

Пикнометр; ^

Термостат;

Хром коспасы;

Дистилденген су;

Этил спирті; Пипетка;

Сүзгі кағаз.

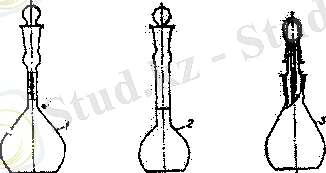

Мүнай өнімдерінің тығыздығын пикнометрмен тек 20°С-та анықтайды. Тығыздықты аныктау үшін сыйымдылығы өр түрлі танбасы және капиллярлы

Мүнай өнімдерінің тығыздығын пикнометрмен тек 20°С-та анықтайды. Тығыздықты аныктау үшін сыйымдылығы өр түрлі танбасы және капиллярлы

түтігі бар шыны пикнометрлерді қолданады (1 сурет) .

Мұнай өнімдерінің тығыздығын

пикнометрмен "' анықтау үшін алдыіі-ала оньщ "су санын", яғни судын 20°С-. та пикнометр көлеміндегі массасын анықтайды. Су санын аныктаудыц алдында пикнометрді хром коспасымен, дистилденген сумен және этил спиртімен кезектестіріп шайып, кептіреді. Таза және кептірілген пикнометрді 0, 0002 г дейінгі дәлдікпен

таразыға тартады. Пипетканың көмегімен пикнометрді дистилдеыген сумен толтырады (танбасы бар пикнометрді - танбадан жоғары, капиллярлы ішкнометрді - бетіне дейін) . Сонан соц пшснометрді 20°С-та 30 мин бойы термостатта үстайды. Таңбасы бар пикнометрдің мойыншасындағы деңгейінің өзгеруі токтағаннан соң, судың артығын пипеткамен немесе сүзгі кағазбен алып тастап, пикнометрдің мойыншасын ішінен сүртеді. Пикнометрдегі су денгейін менисктің жоғарғы шеті бойьнша тағаішндайды. Капиллярлы пикнометрлерде су капиллярдан шығып түрады, оньщ артығын сүзгі қағазбен алады. Су деңгейі 20°С-та орныккан пикнометрді сыртьшан мүкият сүртіп, 0, 0002 г дейінгі дәлдікпен таразыға тартады.

Пикнометрдің су санын мынандай формула бойынша есептеп шығарады:

m=m 2 -m 1

мұндағы m 2 -m 1 - тиісінше бар және бос пикнометрдің массасы, г.

Тұтқырлығы аз (50°С-та 75 мм 2 /с көп емес) мұнай өнімдерінің тығыздығын былай анықтайды. Құрғак және таза ликнометрді 18-20°С-та ййпетка көмегімен сыналатын мұнай өнімен тбятырады (таңбасы бар пикнометрді - таңбадан сәл жоғары, капиллярлы пикнометрді - бетіне дейін) . Сонынан соң пикнометрді тығынмен жауып ліұнай өнімінің денгейі өзгергенше 20°С-та термостатта үстайды. Мүнай өнімійің артығын пипеткамен немесе сүзгі кағазбен алып тастайды. Мүнай өнімінің деңгейін менисктің жоғарғы шеті бойынша белгілейді. Деңгейі орныққан пикнометрді термостатган альш, мүкият сүртеді де, 0, 0002 г дейінгі дәлдікпен таразыға тартады.

Сыналатын мүнай өнімінің "көрінетін" тығыздығын р 1 мьшандай формула бойынша есептеп шығарады:

Р=( т = т 2 - т 1 ) /т

мүндағы m 3 - мұнай өнімі бар пикнометрдің массасы, г; т,

т - бос пикнометрдің массасы, г;

т 1 - пикнометрдің су саны, г

"Көрінетін" тығыздықты р 20 4 тығыздыққа мынандай формула бойынша кайта есептейді:

р20 4 = (0, 99823 - 0, 0012) р 1 + 0, 0012 = 0, 99703 р 1 + 0, 0012

мүндағы 0, 99823 - су тығыздығының 20°С-тага мәні;

0, 0012 - ауа тығыздығының 20°С-тағы және 0, 1 МПа (760 мм сьн. бағ) кезіндегі мәні. Параллельді анықтаулардыц арасындағы айырмашылық 0, 0004-тен аспауы тиіс.

Өте тупщыр (50°С-та 75 мм 2 /с астам) және к/атты мүнай өнімдерініц тыгыздыгын бөлме тйипературасында таңбасы бар пикнометрде аныктайды. Қүрғақ және таза пикнометрді забырғаларына жағылып кетпейтіндей етіп шамамен жартысына дейін толтырады. Пикнометрді өте тұтқыр мүнай өнімімен толтырған кезде соңғысын 50-60°С дейін кыздырады. Пикнометрді жартысына дейін толтырғаннан соң 20-30 мин бойы 80-100°С дейін' термостатга кыздырады, бүдан кейін 20°С дейін суытады.

Егер мұнай өнімі бөлме температурасында катты күйде болса, пикнометрді шамамен жартысына дейін мүнай өнімінің үсақ кесектерімен толтырады да, сонан сон онын балқу температурасынан 10°С жоғары, бірак 100°С-тан төмен

емес температурада термостатта ұстайды. Мұнан соң пикнометрді 20°С-ка дейін суытады дз, 0, 0002 г дейінгі дәлдікпен таразыға тартады.

Бұдан кейін мұнай өнімі бар пикнометрді дистилденген сумен толтырады да, су деңгейі өзгермейтіндей болғанша 20°С-та термостатта ұстайды. Судьщ артығын пипетка немесе сүзгі кағазбен алады да, пикнометрдің мойыншасын ішінен сүртеді. Пикнометрдегі су деңгейін менисктің жоғарғы шеті бойынша белгілейді. Пикнометрді термостаттан алады да^сыртын мүқият сүртіп, 0, 0002 г дейінгі дәлдікген таразыға тартады.

Сыналатын мұнай өнімінің "көрінетін" тығыздығын мынандай формула бойынша есептеп шығарады:

Р 1 = (т 3 -т, ) /[т -(т 4 - т 3 ) ],

Мұндағы т 4 - мұнай өнімі және суы бй? шкнометрдің массасы, г;

т 3 -мүнай өнімі бар пикноменрдің массасы, г;

т, - бос пикнометрдің массасы, г;

т - пикнометрдің су саны, г.

"Керінетін" тығыздықтың алынған мәнін Р 20 4 тығыздыкка кайта есептейді. Параллельді анықтаулардың арасьшдағы айырмашылық 0, 0008-ден аспауытиіс.

Тұтқырлықты анықтау

Мұнайдың тұтқырлығы оның тығыздығына және фракциялык қүрамына байланысты. Түткырлығы неғұрлым жоғары болған сайын, соғұрлым мүнай ауыр және соғүрлым оның күрамында жеңіл дистилляттар аз болады.

Тұтқырлық деп суйыцтъщтыц тусірілген куш әсерінен опың бөмаектерінің орын ауыстыруына іщрсыльщ көрсету цашетін айтады.

Тұтқырлықты абсолютті (кинематикалык, динамикалық) және шартты деп бөледі.

Кинамикалық тұткырлық сұйык мүнай енімдері үшін ішкі үйкелістің өлшемі болып табылады және олардың ағуын туғызатын сырткы күштердің әсеріне қарсылығын сипаттайды. Динамикалық түткырлықтың өлшем бірлігі -Па • с, іс жүзінде әдетте мПа • с колданады. Динамикалық тұткырлықты АКВ-2 жене АКВ-4 автоматты капиллярлы вискозиметрлерінде немесе Реотест типті ротациялык вискозиметрде анықтайды.

Кинематикалық түтқырлык сүйыктықтык динамикалык түтқырлығының сол температурадағы тығыздығына катынасы болып табылады. Бүл сүйықтықтың гравитациялык күштердің әсерінен ағуға карсылығыньщ өлшемі. Кинематикалық тұтқырлықтың өлшем бірлігі м 2 /с, іс жүзінде көбінесе мм 2 /с қолданады.

Кинематикалық тұткырлыкты анықтаудың мәнісі - сыналатын сүйыктықтын белгілі бір көлемінің ауырлык күшінін әсерімен ағу уақытын өлшеуде. /

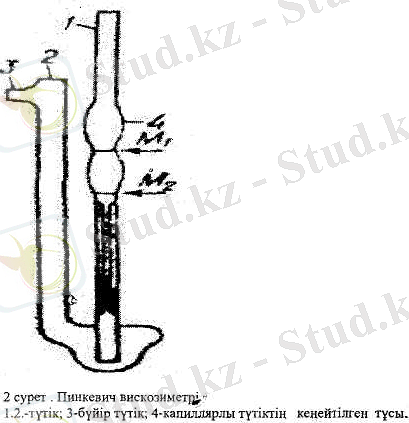

Сынауды ВПЖ -1 типті (нөлден жоғарк температураларда өлшеу үшін) ; ВПЖ-2 және ВПЖ-4 (Пинкевич типті) вискозиметрлерінде (кез келген температурада өлшеу үшін) жүргізеді. Мөлдір емес сұйықтьщтардын түтқырлығын ВНЖ вискозиметрінде; аз мөлшердегі (1 см 3 кеп емес) сүйықтыктың тұтқырлығын ВПЖМ микровискозиметрінде өлшейді.

Мұнай және мұнай өнімдерінің тұткырлығына температура едәуір әсер етеді. Оның төмендеуімен тұтқырлык ұлғаяды. Мүнай өнімдерінің тұтқырлық-температуралык қасиетгері олардың фракциялық және көмірсутектік кұрамына байланысты. Тұтқырлығы неғұрлым аз көмірсутектер - алифатты көмірсутектер, неғұрлым көптері - агюматикалык көмірсутектер.

Отындар мен майлардың пайдалану кезіндегі маңызды көрсеткіші ағындылығы больш табылады. Мотор отындарынын, газ турбиналы және казандық кондырғыларға арналған отындардың ағындылығы едәуір дәрежеде тұтқырлыққа байланысты. Тауарлы отындар мен жағар майларға арналған техникалық талаптарда тұткырлыкка тиісті шектеулер қойылған. Мысалы жылдам жүретін дизельдерге арналған отындардың кинематикалық тұтқырлығы 20°С-та 1, 5-6, 0 мм 2 /с аралығында болуы тиіс.

Температураның төмендеуімен жоғары тұтқырльщты мүнайлар табиғи битумдер және калдык мұнай өнімдері (мазут, гудрон) құрылымдық тұтқырлык деп аталатын тұткырлық аномалиясын көрсетеді. Бүл кезде олардың ағуының түсірілген кернеуге пропорционал болуы тоқтайды, яғни олар ньютондык емес сұйьЕстыкқа айналады. Құрылымдық тұткырлықтың себебі - мүнай және мүнай енімдерінде шайырлы -асфальтенді заттардың және парафиндердің болуы. Белгілі температурада бүл компоненттер дисперсиялық жүйелердін түзілуіне әкеліп соғады. Ньютондык емес сұйыктықтардың дисперсиялық°жүйесін бүзу үшін қажетті күшті серпімділік шегі деп айтады.

Жағар майлар үшің^олардың түтқырлығының температураға байланысты өзгеруін сипатгау үшін тұткырлық индексін (ТИ) есептейді. Есептеуді 40° С. және 100°С-тағы кинематикалық түтқырлыктың негізінде жүргізеді.

Кубтегі мезгілді кокстеудің зертханальщ қондырғысы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz