Машина бөлшектерінің жұмыс сызбалары мен эскиздері: технологиялық ерекшеліктер, өлшемдеу және бет кедір-бұдырлығы

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 41 бет

Таңдаулыға:

1. 1 Бөлшектердің жұмыс сызбалары және эскиздері

1. 2 Машиналар бөлшектерін құрастырудың технологиялық ерекшеліктері.

1. 3 Бөлшектердің жұмыс сызбалары мен эскиздегі кескіндер

1. 4 Бөлшек эскизінде және жұмыс сызбаларында өлшемдерді қою

1. 5 Бөлшектер бетінің кедір-бұдырлығы

1. 6 Машина жасауда қолданылатын негізгі материалдар

1. 7 Сызбалардың техникалық талаптары

1. 8 Бөлшектің эскизін жасау

1. 9 Бұранда параметірін заттан (натурасынан) анықтау

Қорытынды

1. 1 Бөлшектердің жұмыс сызбалары және эскиздері

1. 1 Бөлшектердің жұмыс сызбалары және эскиздері

Кез келген бұйым- механизм, аппарат немесе қозғалтқыш жеке бөлшектерден тұрады. Бөлшектің белгілі тағайындалуы бар бөліктері бөлшектің элементтері деп аталады, мысалы, бұранда, фаска, қабырға, паз және т. б.

Машиналар мен механизмдердің бөлшектерін жасап шығару үшін негізгі конструкторлық құжат (НКҚ) - бөлшектің жұмыс сызбасы қолданылады.

Бөлшектің жұмыс сызбасы - бөлшекті жасап шығару, жөндеу, бақылау үшін қажетті кескіндер мен басқа да мәліметтерден тұратын құжат. Бөлшектің жұмыс сызбасы бұйымға қойылатын эксплуатациялық талаптарды көрсету үшін міндетті техникалық құжат.

Жұмыс сызбалары жобалау процессі кезінде құрастыру сызбасының, бұйымнан алынған эскизі бойынша орындалады.

Бөлшек эскизі - бұл оның сызу құралдарын қолданбай орындалған жұмыс сызбасы.

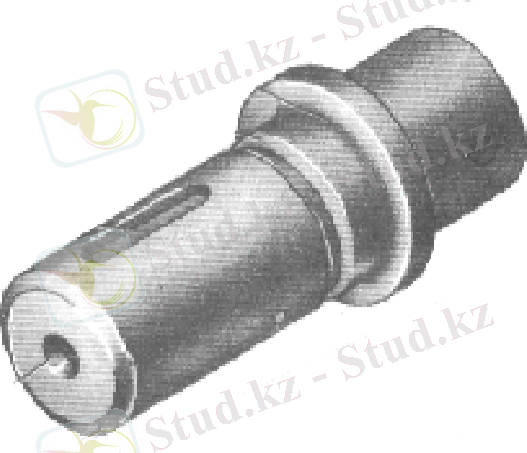

1. 1-сурет

Эскиздерде, жұмыс сызбасын орындау негізі болып табылатындықтан, барлық қажетті мәліметтер болады. Эскиздің жұмыс сызбасынан айырма-шылығы оның құралдарды қолданбай, дәл масштабты сақтамай, ал бөліктерінің пропорцианалдығын көз мөлшерімен орналатындығында ғана.

Эскиздерде, жұмыс сызбасын орындау негізі болып табылатындықтан, барлық қажетті мәліметтер болады. Эскиздің жұмыс сызбасынан айырма-шылығы оның құралдарды қолданбай, дәл масштабты сақтамай, ал бөліктерінің пропорцианалдығын көз мөлшерімен орналатындығында ғана.

Эскиздер уақытша қолдануға арналған сызбалар болып табылады және бөлшектердің бірлік өндірісінде қолданылады, мысалы жөндеу кезінде.

Оқу кезінде эскиздер бөлшектерге қарап сызылады, бұл алғашқы конс-трукторлық жұмыс дағдыларын береді.

Бөлшектердің жұмыс сызбаларына және эскиздерге төмендегі талаптар қойылады:

- бөлшек стандартты формат парағында орындалуы тиіс ; бөлшектің геометриялық формасын толық ашатын кескіндер санынан тұруы тиіс; ауытқу шектері белгіленген қажетті өлшемдер көрсетілуі тиіс; әр түрлі беттердің кедір-бұдырлығына қатысты талаптар көрсетілуі тиіс; форманың шеткі ауытқуларының және орналасуы белгіленулері көрсетілуі тиіс; бөлшектің материалы, термиялық өңделуі жайлы, қапталуы және құрастыру кезінде жасалатын өңдеу жайлы мәліметтер көрсетілуі тиіс; бөлшекке қойылатын техникалық талаптар көрсетілуі тиіс;

1. 2 Машиналар бөлшектерін құрастырудың

технологиялық ерекшеліктері.

Фаскалар, тесіктер, галтельдер, буртиктер, проточкалар, лыскалар, тағайындалуы әр түрлі паздар және т. б. бөлшектердің ең жиі кездесетін конструктивті және технологиялық элементтері болып табылады. Бұл элементтердің әрқайсысының қатаң белгіленген тағайындалуы бар және олар бөлшектің жұмыс шарттарына, оны жасау технологиясына байланысты орындалады.

Бұйымдарды құрастырғанда мына формалар ескеріледі:

Бұйымдарды құрастырғанда мына формалар ескеріледі:

- Заготовкаларды минималды жіберілулермен жасауды қамтамасыз ететін бөлшек беті формасының оптималдығы; Бұйымды механикалық өңдеудің минималды мөлшері; Унификацияланған, тұрақтыландырылған бөлшектерді кеңінен қол-дану.

Құю арқылы жасалатын бөлшектерге қойылатын талаптар:

Модельді формадан шығарып алу үшін оның жұмысшы беттеріне қалыптау көлбеуліктерін тағайындау керек. Қалыптау көлбеулігі құйманың биіктігіне немесе ұзындығына байланысты және ГОСТ 3212 - 80 бойынша алынады.

Қалыптау көлбеуліктері, әдетте, сызбада көр-сетілмей, техникалық талаптарға сәйкес «Қалыптау көлбеуліктері ГОСТ 3212 - 80» бойынша жазу болады.

Бөлшекке ішкі күштер түспеу үшін бір беттен екінші бетке біртіндеп өту керек. Ішкі және сыртқы бұрыштардың дөңгелектену радиустарының (гал-телдер) мәндері әдетте техникалық талаптарда

арнайы жазбамен беріледі. Мысалы: «Көрсе-тілмеген құйма радиустары 4 мм»

Өңделінетін беттер өңделмейтін беттер-ден биіктеу орналасуы керек. Бұл кесуші құралды қолдануды жеңілдетеді

Тесіктер бұрғылынатын қисық беттер арнайы дөңестермен (бобышкалармен) құрас-тырылады. Бұл кесуші құралдың дұрыс кіріп шығуын қамтамасыз етеді. .

1. 6-сурет

Беттерін механикалық өңдеу жасайтын

Беттерін механикалық өңдеу жасайтын

бөлшектерге қойылатын талаптар.

Галтель радиусын есептеу үшін шамалық қатынастарды қолдануға болады: r = 0, 05d, мұнда d -білік диаметрі Құрастыру және ажыратуды жеңілдету үшін бөлшектердің ұшта-рына фаска жасалады, олардың «с» мәнін дөңгелектеуді ала-тын ГОСТ 10948 - 64 бойынша 2 қатардан алады:

I -қатар 0, 1; 0, 4; 0, 6; 1; 1, 6; 2, 5; 3; 5; 6; 10; және т. б. .

II - қатар 0, 2; 0, 3; 0, 5; 0, 8; 1, 2; 2; 3; 5; 8; және т. б.

Білік диаметрінің өзгеретін жерлеріндегі дөңгелектеу - гальтельдер орын-далады. Гальтельдің шамасы бет сипаттамасына және қосылыс түріне бай-ланысты болады. Дөңгелектеу радиусы ГОСТ 10948 - 64 бойынша анықталады.

Қолмен бұралатын саптардың, дөңгелек гайкалардың және т. б. сыртқы беттеріне рифтелу жасалады. Сызбада ГОСТ 21474 - 75 сәйкес рифтеу типі (тіке немесе торлы) және 0, 5; 0, 6; 0, 8; 1, 0; 1, 2; 1, 6; 2, 0; қатарынан алынатын адымы көрсетіледі.

Беттерінің тазалық класы жоғары бөлшектерді әдетте шлифтейді. Бұл жағдайда шлифтеу дөңгелегі «шығу» үшін арнайы кішкентай жыраларды (проточкаларды) алдын ала ескеру қажет. Жыралар өлшемдерін ГОСТ 8820 - 69 тағайындайды

Токарьлық станок центрлеріне бөлшекті орнықтыру үшін центрлік тесіктер жасалып, олардың өлшемдері мен шартты белгіленуі ГОСТ 14034 - 74 бойынша алынады

Токарьлық станок центрлеріне бөлшекті орнықтыру үшін центрлік тесіктер жасалып, олардың өлшемдері мен шартты белгіленуі ГОСТ 14034 - 74 бойынша алынады

Бұранданы жонғанда, оның соңғы бөлігінде, жонғыш біртіндеп металлдан шығып, толық емес профильді иірімдер түзіледі.

Мұндай иірімдер түзілмеу үшін бұранданы жонуды жоңғыш шығуына арналған сақиналақ жыраларды жасаудан бастайды. Бұл бунақжонулар ішкі және сыртқы болуы мүмкін. Сыртқы диаметірі бұранда ойымның диаметіріненкіші болуы керек (d 2 <d 1 ), ал ішкі бунақ диаметірі бұранда шыңдарының диаметірінен үлкен болуы керек. (d 2 >d 1 ) .

.

1. 12-сурет

1. 3 Бөлшектердің жұмыс сызбалары мен эскиздегі кескіндер

Басты көріністі таңдау.

Жұмыс сызбасын сызуды бастамай тұрып, бөлшектің басты көрінісін таңдау керек. Басты көрініс бөлшектің формасы мен өлшемдері туралы сызба алаңын тиімді пайдалана отырып, ең толық мәлімет беруі керек. Басты көріністі таңдау бөлшекті жасау және станокта өңдеу кезіндегі немесе механизмдегі жұмыс процессінде орналасуына байланысты болады. Құю арқылы жасалатын бөлшектердің проекцияларын басты көріністе құрастыру сызбасындағыдай (жұмыс қалпында) етіп қабылдайды. Бұл кезде өңделген жазықтық («А») әдетте горизонталь жағдайда болады. Мұндай бөлшектерге машиналар корпустары, станиналар, кронштейндер, қақпақтар, фланецтер жатады.

1. 14-сурет

1. 1 1. 15-сурет

1. 13-сурет

ступицалар, тісті дөңгелектер үшін басты көріністі айналу осі горизонтальды болатындай етіп таңдайды.

- 1. 18-сурет

Жұмыс сызбасында кескіндер саны минималды , бірақ кескінделетін бөлшектің ішкі және сыртқы формаларын толық анықтауға жеткілікті болуы керек формасын толық айқындау үшін және өлшемдерін қойып шығу үшін бір кескіні жеткілікті болатын фиксатор келтірілген. ∅ белгісі фиксатор бетінің цилиндрлік форсасын, ал 2 х 45° өлшемі фаскалардың конус-тық формасын көрсетеді. Бір кескіні жеткілікті болатын бөлшектер кескінделген.

Күпшектің пішінін екі көрініс арқылы анықтауға болады. Сол жақ көріністе ойықтың ені, ернемектегі тесіктердің саны және орналасуы көрсетіледі. Екі кескін: 1. 16, 1. 18, 1. 20, 1. 19-суреттерде көрсетілген бөлшектердің пішінін анықтайды.

Бөлшектің пішінінің күрделілігіне және таңдалған пішімге байланысты кескіннің масштабы орнатылады. Қарапайым пішінді ірі

1. 22-сурет

1. 22-сурет

бөлшектер 1:1 масштабында немесе кішірейту масштабтарында (1:2, 1:2, 5; 1:4 және т. б) сызылады.

Құрама пішіні күрделі майда бөлшектерді үлкейту масштабтарында сызған жөн. Бөлшектердің ұсақ элементтері (қиықжиектер, бунақтар, шағын жыралар, дөңгелектеу доғалары және т. б. ) пішінін анықтау және барлық өлшемдерін қою үшін үлкейту масштабтарында шығарылған элементтер түрінде сызылады (1. 24-сурет) .

1. 4 Бөлшек эскизінде және жұмыс сызбаларында өлшемдерді қою

өлшемдерді қою бөлшектің жұмыс сызбасын орындаудың ең жауапты

бөлігі. Өлшемдерді дұрыс қоймау бөлшекті жасағанда ақаулардың пайда болуына, ал өлшемдердің жетіспеуі бөлшекті жасау мүмкіндігі жоюға себеп болады.

бөлігі. Өлшемдерді дұрыс қоймау бөлшекті жасағанда ақаулардың пайда болуына, ал өлшемдердің жетіспеуі бөлшекті жасау мүмкіндігі жоюға себеп болады.

Бөлшектердің сызықтық және бұрыштық шамаларын анықтайтын өлшемдер МЕСТ 2. 307-68-ге сәйкес қойылады. Бөлшектердің өлшемдерін бұйымда әрекеттесуін, құрылымды ерекшеліктерін жасау технологиясын, өңдеуді, өлшем бақылауын ескеріп қою керек.

Осы талаптарға байланысты бөлшекті жасағанда, жинағанда және тексергенде өлшемдерді санау басталатын базалар таңдап алынады. Өлшемдерді қойғанда олар бойынша бөлшекті жасағаннан кейін оңай өлшеп, өңдей алатындай болу керек.

Өлшемдерді қойғанда базаларды таңдау

Бөлшектің геометриялық элементтерінің өлшемдерін басқа элменттер жиынтығына қатысты қояды. Мұндай жиынтықты база деп атаймыз. Бұл өәдеу басталатын жазықтық (1. 25-сурет), түзу сызық немесе симетрия осі (1. 25-сурет), нүкте (1. 25-сурет) ьолуы мүмкін.

Базалардың дұрыс таңдалуы - жұмыс қабілеттілігі бар бұйым жасаудың қажетті шарты.

МЕСТ 21495-76-ге сәйкес, өлшемдерді қойғанда мынадай базаларға қарап ажыратады:

а)

1) құрылымдаушы өлшемдер бөлшектің орналасуын анықтағанда;

2) технологиялық өлшемдер бөлшекті жасағанда өнделетін беттің бағдарын көрсеткенде;

3) өлшегіштік дайындама намасе бұйымның орналасуын өлшеу кезін анықтағанда.

Өлшемдерді қоюға бөлшекті жасау технологиясының әсері

Бөлшектің жұмыс сызбасы механизмді жалпы қарастыру арқылы жасалады, бірақ өлшемдерді қойғанда әр бөлшектің жасалу технологисын ескерту қажет.

Құю арқылы жасалған бөлшектердің өңделген және өңделмеген беттері болады.

Мұндай бөлшектерде базаларды таңдау және қою кезінде өңделмеген беттердің арақашықтары өңделген беттердің арақашықтықта-

Құю арқылы жасалған бөлшектердің өңделген және өңделмеген беттері болады.

Мұндай бөлшектерде базаларды таңдау және қою кезінде өңделмеген беттердің арақашықтары өңделген беттердің арақашықтықта-

рынан анағұрлым аз дәлдәкпен қойылатынын ескеру қажет. Сондықтан өңделген және өңделмеген беттердің өдшемдері бөлек тізбектерде көрсетіледі. Бұл тізбектер бір-бірімен тек бір өлшеммен ғана байланыстырылады. Мұндай жағдайда бір өлшемдік тізбектің дәлдігі екінші өлшемдік тізбектің дәлдігіне әсер етпейді. 1. 27-суретте беттердің бөлігі өңделмеген (беттер белгілі сімен белгіленген), ал кейбір беттері өңделген (белгісі) қақпақ сызбасы көрсетілген. Өңделген беттерді барлық өлшемдер “А” базасынан қойылған.

рынан анағұрлым аз дәлдәкпен қойылатынын ескеру қажет. Сондықтан өңделген және өңделмеген беттердің өдшемдері бөлек тізбектерде көрсетіледі. Бұл тізбектер бір-бірімен тек бір өлшеммен ғана байланыстырылады. Мұндай жағдайда бір өлшемдік тізбектің дәлдігі екінші өлшемдік тізбектің дәлдігіне әсер етпейді. 1. 27-суретте беттердің бөлігі өңделмеген (беттер белгілі сімен белгіленген), ал кейбір беттері өңделген (белгісі) қақпақ сызбасы көрсетілген. Өңделген беттерді барлық өлшемдер “А” базасынан қойылған.

Өңделмеген беттер үшін “Б” және көмекші “В” базаларын таңдаймыз. Бұл базалардан өңделмеген барлық беттерді біріктіретін өлшемдерді қоямыз. Тек бір “С” өлшемі екі өлшемдік тізбекті байланыстырады.

Дәл осындай жолмен мойынтірек төлкесінің өлшемдері (1. 27-сурет) қойылған. Мұнда өңделген және өңделмеген беттердің өлшемдерін байланыстыратын “С” өлшемі болып табылады.

Ию арқылы жасалатын бөлшектердің өлшемдерін бөлшектің ішкі контурымен қою керек, себебі ию кезінде бөлшек қалып пішініне сәйкес пішінге ие болады. Құбырлардың майысу радиусын құбыр жалпайып кетпеу

үшін (оны алдын ала құммен толтырып) осіне қатысты алу керек(1. 28-сурет) .

үшін (оны алдын ала құммен толтырып) осіне қатысты алу керек(1. 28-сурет) .

Қалыптау арқылы жасалатын бөлшектердің өлшемдерін қойғанда бір контурды, мысалы, бөлшектің ішкі контурын және оны жасайтын материалдың қалыңдығын көрсету керек. (1. 29-сурет) .

Механикалық өңдеу арқылы жасалатын бөлшектің өлшемін қойғанда, жобалаушы бөлшекті жасағанда және өңдеген керекті өлшем оңай оқылатындай болуын естен шығармау керек.

Айналу беттері болып табылатын (“дөңгелек”) бөлшектерді ең ыңғайлы жасау және өңдеу әдісі - жону. Сондықтан бұл топтың бөлшектерінің бас көрінісін айналу осі жонғыш білдекте өңдейтіндей, осін горизонталь орналастырып кескіндейді. 1. 30-суретте “дөңгелек” біліктің сызбасы және он өңдеу сұлбасы көрсетілген.

Шетжақ “А” жазықтығы өлшемдерді санау базасы. Одан дайындаманы өңдеу басталады. Осындай білікті жасау (операциялық немесе кезеңдік ) ретін қарастырайық.

Бірінші кезеңде дайендаманы барлық ұзындығы бойынша диаметірі 30мм етіп жонады және ұзындығы 100мм болатын шет жақтарын кеседі (1. 31-сурет) .

Екінші кезең - бөлшетің ұзындығы 60мм, диаметірі 20мм бөлігін жону.

Одан әрі ұзындығы 25мм және диаметірі 16мм цилиндрлік шығыңқысы орындалады (1. 33-сурет) .

Диаметірі 16мм-ге тең цилиндірлік ұшында екі ұшынан биіктігі 2мм, 45 0 бұрышпен қиықжиек жасалады (1. 34-сурет) .

Соңынан диаметірі 16мм-ге тең цилиндрлік шығыңқысында диаметірі 8мм-ге тең бұрғымен тереңдігі 17мм тесік бұрғыланады (1. 35-сурет)

Осы кезеңге сәйкес бөлшектің оң шетжақ бетінен бастап біліктің жұмыс сызбасында бөлшектің өлшмдері қойылады (1. 36-сурет) .

1. 37-суретте жалғастықтың жұмыс сызбасында өлшемдерді қою мысалы көрсетілген.

1. 37-сурет

Мұнда өлшемдерді қоюдың негізгі базалары I және II шет жақ беттер болып отыр. Жалғастықтың бунақтар жасалған (а) сыртқы және (б) ішкі бұранда элементтері бар.

Мұндай типтік элементтер машина бөлшектерінде жиі кездеседі. Бұл элементтерге өлшемдерді қойғанда кескіш аспапты дұрыс таңдау үшін бунақжонудың енін және диаметірін көрсету керек.

III және IV беттер бунақжонулардың өлшемдерін есептеу үшін қосымша базалар болып табылады.

Айналу денесін екі немесе бірнеше бөлікке бөлу арқылы алынған бөлшектердің өлшемдері 1. 38-суретте көрсетілгендей етіп қойылады.

Бір проекцияда кескінделетін бөлшектің (түрлі төсемдердің, қаңылтақтардың, дирагмалардың, жалпақ жұқа бөлшектердің т. с. с. сызбаларында) қалыңдығының өлшемін шығару сызығының сөресінде көрсетеді (1. 39-сурет) .

Егер ию немесе басқа әдіспен жасалған бөлшектің кескіні оның пішіні және өлшемдері туралы мәлімет бермейтін болса, сызбада оның бетінің жазбасын кескіндейді. Жазба кескінінің үстінде “Жазба” деген жазуын орналастырады (1. 39-сурет) .

Жазбада тек дайын бөлшек сызбасында көрсете алмайтын өлшемдерді ғана қояды.

Жазба кескіні негізгі тұтас сызықтарымен орындалады.

Серіппелік бөлшектердің (тоқтатқыш тығырық сияқты) өлшемдері бос қойылады. Алғашқы пішіннің өзгеруін (жұмыс жағдайы) штрих-пунктир сызығымен орындайды және сол сызықтар арасында өлшемдер қойылады (1. 41-сурет) .

1. 5 Бөлшектер бетінің кедір-бұдырлығы

Әр түрлі өңдеу тәсілдері қолданылатын бөлшекті дайындау процесінде дайын бөлшек бетінде кесуші құралдар әсерінің іздері қалып қояды. Кейде іздер жай көзге көрінеді, ал кейде бөлшек беті идеал жылтыр болады. Бірақ күшті үлкейту кезінде кедір-бұдырлар көрінеді. Сонымен, абсолют жылтыр болып келтірілетін бетпен салыстырғанда нақты бөлшектің бетінде әрқашан пішіні бойынша да биіктік бойынша да кедір-бұдырлар болады.

Тегіссіздіктердің орналасуы, бағыты, пішіні және биіктігі бірқатар себептерге байланысты болады: өңдеу режиміне, кесуші құралдың суытылу және майлау жағдайлары, өңделетін материалдың микроқұрылымы, геометриясы, кесу мүмкіндігі және т. б. Бөлшектің пайдалану қасиеттері кедір-бұдырлыққа байланысты, сондықтан бөлшектің жұмыс сызбасын немесе эскизін жасайтын жобалаушы олардың параметірін дұрыс анықтап, сызбада көрсету керек. Өте кішкентай шамадағы кедір-бұдырлар көп рет қайталанатын әр түрлі технологиялық операциялар нәтижесінде алынады және құны жоғары болады. Сондықтан кедір-бұдырлықтың шамасы пайдалану талаптарды қанағаттандыратындай оңайлы болуы керек.

Негізгі түсініктер мен анықтамалар

МЕСТ 2. 789-73 бойынша беттің кедір-бұдырлығы дегеніміхз майда қадамды, беттің бедерін түзетін, базалық ұзындық деп аталатын белгілі бет бөлігінде қарастырылатын тегіссіздіктер жиыны. Кедір-бұдырлық дәрежесі үлкен болған сайын базалық ұзындығы үлкен болуы керек және ол стандартқа сәйкес тағайындалады:

25; 8; 2, 5; 0, 8; 0, 25; 0, 08; 0, 03; және 0, 01мм.

1. 41-суретте базалық ұзындықта орта m сызығы жүргізілген қатты үлкейтілген беттің нақты пішіні кескінделген.

Орта сызық базалық ұзындықта өлшенетін пішінді оның нүктелерінің арақашықтықтарының (Y 1 , Y 2 , Y 3 , Y 4 , … Y n ) квадраттарының қосындысы ең аз мөлшерде болатындай етіп бөледі.

Пішіннің отта сызығы беттің сандық шамаларын анықтау базасы болып табылады.

МЕСТ 2769-73 (СТ СЭВ 683-77) бойынша кедір-бұдырлық мына параметрлер бойынша сипатталады:

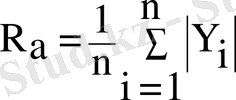

R а - пішінінң орташа ариметикалық ауытқуы, мкм - микрометр;

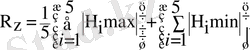

R z - пішінінің тегіссіздікткрінің он нүкте бойынша алынған биіктігі, мкм;

R max - пішін тегіссіздіктердің ең үлкен биіктігі, мкм;

S m - тегіссіздіктердің орташа қадамы;

S i - шыңдары бойынша алынған тегіссіздіктердің орта адымы;

Аталған алты параметрдің үшеуі пішін тегіссіздігінің биіктігін, үшеу қадамын анықтайды. Практикада негізінен R a және R z параметрлерін қолданады.

tp - шыңдары салыстырмалы тірек ұзындығы, мұнда р - пішін қимасының деңгейінің сандық мәні (1. 14-сурет) .

R a - пішіннің ауытқуының абсолют мәндерінің базалық ұзындықтағы орташа арифметикалық мәні.

Класқа байланысты беттердің кедір-бұдырлығы

Класқа байланысты беттердің кедір-бұдырлығы

R z - пішінінің бес минимум және максимум нүктелерінің ауытқуының абсолют мәндерінің базалық ұзындықтағы орташа арифметикалық мәндерінің қосындысы.

.

.

Кедр-бұдырлықты мөлшерлегенде R z параметірінің орнына R a параметірін қолданған дұрыс. Бірақ бақылаудың нақты беттерін ескеріп, R z параметірі де (сағат механизмі бөлшектері, кесуші аспап қырлары және т. б. ) қолданылады.

R a параметірінің қолдануға жоғары бағаланатын, мкм-мен берілген сандық мәндері: 50; 25; 12, 5; 6, 3; 3, 2; 1, 6; 0, 8; 0, 4; 0, 2; 0, 1; 0, 05; 0, 025; 0, 012; 0, 006. Бұл мәндерді қолдану дайын өнімді тексеруді жеңілдететін үлгі (эталон) беттердің кедір-бұдырлығына толық сәйкес келетінбөлшек бетінің кедір-бұдырлығын алуға мүмкіндік береді.

Стандарт бойынша кедір-бұдырлықтың 14 класы орнатылған. 1-класс ең тұрпайы R a =50 мкм, ал 14-класс ең таза R a =0, 006 мкм (1. 1-кесте)

Стандарт бойынша кедір-бұдырлықтың дәрежесін 6-14 кластар үшін ұсақ етіп, а. б. в разрядтарға (анықтамалық әдебиеттерді қараңыз) бөледі.

Дайын бұйымның кедір-бұдырлығы жеке түрде немесе құрал-сайандардың көмегімен бағаланады. Көзбен көру үшін бұйым беті салыстырылатын эталондар жиыны қажет және оның мынадай өзіндік талаптары бар:

- Эталондар және бақыланатын бөлшектер бірдей материалдан жасалуы керек.

- Эталон пшіні мен бөлшек пішіні сәйкес болуы керек.

- Эталонды өңдеу әдісі бөлщекті өңдеу әдісімен бірдей болуы керек.

Кедір-

бұдырлық класы

Кедір-бұдырлықты анықтайтын құралдар түйіспелі, түйіспелі емес және арнайы болады. Түйіспелілердің қатарына проилогратар және проилометрлер жатады.

1. 42-суретте В. М. Киселевтың КВ-7 профилометрінің құрамасы келтірілген. Датчик 1 магнит өрісінде орналасқан қатаң бекітілген 2 инесі бар жылжымалы катушка.

Ине, бақыланатын бет бойымен жылжып

тегіс болмаған жағдайда тербеледі.

Бұл кезде катушкада ине тербелісіне пропорционал ЭҚК. пайда болып, 4-күшейткіште арнайы буымен интегралданады. Интегралдаудан кейін күшейикіштің шығуындағы, иненің сол мезеттік орналасуына пропорционалкернеу 5-аспаппен өлшенеді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz