Автоклавты газды силикальциттен майда қабырғалық блоктарды өндіру технологиясы мен өндірістік жобасы

Мазмұны

1. Кіріспе . . . 3

2. Бұйымның номенклатурасы . . . 4

3. Технологиялық бөлім . . . 6

3. 1. Өндірістің технологиялық схемасы мен әдісін таңдау . . . 6

3. 2. Технологиялық схеманың жазбасы мен принципиалды схемасы . . . 6

3. 3. Цехтың немесе обьектінің жұмыс істеу режимі . . . 11

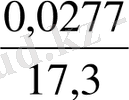

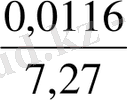

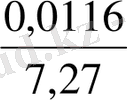

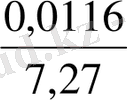

3. 4. Цехтыңтың қуаттылығын есептеу . . . 13

3. 5. Шикізаттар мен жартылай фабрикаттар . . . 20

3. 6. Негізгі техникалық, көліктік қондырғыларды таңдау және есептеу . . . 20

3. 7. Бункер және қоймаларды есептеу . . . 21

3. 8. Сапаны бақылау . . . 24

4. Еңбекті қорғау және өміртіршілік қауіпсіздігі . . . 25

5. Қолданылған әдебиеттер тізімі . . . 28

Кіріспе

Тиімді құрылыс материлдары технологиясы мен оны өндіретін өндіріс мекемелерін жобалап, өндіріске ендіру қазіргі күннің көкейтесті мәселелері болып табылады. Осындай тиімді материалдар есебінде автоклавты қатаятын газдысиликальциттен жасалатын майда қабырғалық блоктар жатады. Автоклавты газдысиликальциттің қазіргі уақытта өндіріліп, көптен-көп қолданылатын ауыр бетонмен немесе кірпішпен салыстырғанда оның жетістігі көп. Мысалыға, 1м 3 ұялы бетон алу үшін, дәл осындай ауданға жұмсалатын кірпішпен салыстырғанда шикізат 5-есе аз шығын жұмсалады. Оның үстіне 1м 3 кірпіш қабырғалық салмағы -700 кг, ал ұялы бетонның массасы-170 кг.

Газдысиликальциттің ішкі құрылысының қуысты болуына орай, олардың жылу мен дыбыс ұстау көрсеткіштері жақсы жағынан ерекшеленеді. Тағы бір жетістігі ұялы бетонды өндіруде, көрсетілген вариантпен салыстырғанда энергия шығындары 2-есеге дейін аз. Бұрынғы айналған кірпішті қабырға қалауға салыстырғанда құрылыстағы орындалған, жұмыстың еңбек сыйымдылығы 1, 5-1, 8 есе төмендейді. Газдысиликальцит бұйымдар өндірісінің ұйымдастыруға жұмсалған күрделі қаражат эквивалентті жағдайда қолданылған керамикалық бұйымдармен салыстырғанда 2-есеге дейін кемиді екен. Ал егер қабырғаны майда, газдысиликальциттен алынған майда қабырғалық блоктармен құрастырсақ, онда құрылыстағы еңбек шығыны 2, 3-3 есе төмен болады.

Сондықтан көптеген дамыған елдерде (Жапония, АҚШ, Швеция, Финляндия, Чехославакия, Польша және де басқа елдерде) аталған бетонның өндірісі дамып, қарқынды түрде ұлғаюда. Қазақстанның құрылыс бұйымдары мен конструкцияларын өндіретін мекемелерінің бұйымдарына талдау жасап көрсек, Республикада жоғарғы айтылған тенденция байқалады.

Сонымен газдысиликальцит негізінде өндірілген бұйымдар өзінің жоғарғы техникалық және экономикалық деңгейлігімен ерекшеленеді. Сондықтан қазіргі өндірістік көрсеткіштері төмен тиімсіз және нашар жұмыс істеп тұрған өндірістік мекемелерде қайта жабдықтау арқылы олар ұялы бетоннан майда блоктар өндіретін етіп қайта жабдықтау, құрылыс материалдар өндірісіндегі техникалы қ прогрестің басты бағыты болып саналады.

Газдысиликальцит технологиясы қарапайым және төменгі операциялардан тұрады: әкті-шлакты-құмды тұтқырларды дайындау кейбір полимерлі қос-паларды араластыру арқылы оларды бетон құрамына ендіру және жаңа технологиялық бойлықты пайдалы қолданып білу. Осы бойлықтың жұмысымен танысқаннан соң жабдықтардың қолайлы орналасқанын жұмыс істеу принциптері тиянақты және сенімді.

Ауыр технологиялық жұмыстарды автоматтандыру мен механика-ландыруға болатындығы, бір бойлықтың ішінде әртүрлі бұйымдар өндіру мүмкіндігі мен автоклавтың ішкі жұмысшы көлемін тиімді қолдануға болатындығына көз жеткізуге болады.

2 Бұйымның номенклатурасы

Газдысиликальцитті блоктар қалалық және ауылдық жерлерді аз қабатты тұрғын үйлер салуға тағайындалған. Одан басқа оларды жылудоғарғыш блоктар мен элементтер үшін, сондай ақ төбесі мен еденін салқындату үшін де қолдануға болады. Газдысиликальциттен алынған блоктар дыбысты нашар өткізеді, химиялық тұрақты, отқа төзімді, уландырмайды және капиллярлық су сору қабілеті төмен. Блоктың геометриялық өлшемдерінің дұрыс және дәл болуы оларды қоймалау мен қалау кездерінде, араларында анау айтқан дәрек қалдырмай ұқыпты жинауға мүмкіндік береді. Қабырғалары газдысиликальциттен орындалған ғимараттарды, үйлерде тұрақты және аз мөлшердегі ылғалдылық тек температураның ауысуы өте аз аралықта болуына орай сыртқы ауаның температурасы үлкен шекте ауытқуына қарамастан олардың ішінде өте қолайлы және өмірге тиімді жағдай жасайды. Газдысиликальцитті блоктардың құрамына қолданылуы, оның материалды техникалық базаның дамуына керекті күрделі құрал-жабдықтардың ысырабын 25% -дан аз емес мөлшерде кемітуге, сондай-ақ ғимараттың сметалық құндылығын 8-20% азайтады. Газдысиликальциттен қаланған тұрғын үйдің сыртқы қабырғалары 17%-ға ал, керамзитбетонды қабырғалармен салыстырғанда өндірістік ғимараттарда 21%-ға арзан түседі.

1-сурет. Дайын өнім

Майда қабырғалық блоктардың номенклатурасы.

2. 1-кесте

Аты мен эскизі

МАЙДА ҚАБЫРҒАЛЫҚ

БЛОК

Тығыздығы бойынша бетон маркасы

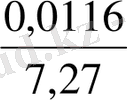

Өсьтік бойынша қысқандағы берік-тіктің шегі МПа

Беріктік шегі

Ылғалдылығы 25 % болғандағы орташа тығыздығы

600

±25

600

±25

600

±50

600

±50

600

±25

600

±25

600

±50

600

±50

Блоктардың сипаттамасы

3 Технологиялық бөлім

Өнім сипаттамасы

Дайындалып отырған жұмыс тиісті талаптарға жауап беретін бұйымдар келтірілген. Көрсетілген нормативті құжаттардың ережелері силикальцитті бетоннан алынған ұсақ қабырғалық блоктарға жарайды.

Аталған ұсақ блоктарды көбінесе ғимарат ішінде бүлдіргіш (агресивті) факторлар болмайтын және ондағы салыстырмалы ауа ылғалдылығы - 75% көп емес жағдайда олардың ішкі және сыртқы қабырғаларын қалауға қолданады.

Газдысиликальцитті блоктарды өндіру мен пайдалану кездерінде кейбір құрылыс нормаларының ережелерін алшақтатуға тура келеді.

Егер мұндай жағдайлар орын алғанда, бір жағынан МемСТ-ның ережелеріне сүйене отырып, екінші жағынан бұйымды тұтынатын құрылыс мекеменің сұранысын жобалық мекемемен келістіре отырып, аталмыш блоктардың басқада өлшемдері түрлерін өндіруге болады.

Жоғарыда көрсетілген МемСТ-ның талаптарынан басқа жобалық жұмысты дайындау кезінде мына документтердің талаптарына есептеледі.

Автоклавта қатаятын ұялы бетоннан бұйым өндіретін мекемені технологиялық жобалаудың жалпы нормаларымен байланысты болуы қажет.

Аязға төзімділігі 25 циклдан кем емес.

Тұтынушыға жіберер алдындағы масса бойынша ылғалдылығы - 25% көп емес.

Өлшемдік шөгінуі - 0, 5 мм/м көп емес.

3. 1 Өндірістің технологиялық схемасы мен әдісін таңдау

Болашақта құрылады деп жобалап отырған зауыттың жылдық мөлшері - 20 000 м 3 газдысиликальциттен майда қабырғалық блокты өндіретін өндірістік мекеменің бағдарламасы көрсетілген. Өндіруге болжаланған дайын бұйымның көлемі мен оның зауыт режимдеріне ойластырылып жылға, тәулігіне, сменаға, сағатқа бөлшектелген үлестері төменде келтірілген кестеде орнықтырылған.

Қазіргі өндіріс практикасында технологиялық процестерді оның әртүрлі өндірістік кезеңдерінде қарқындататын көптеген техникалық әдістер белгілі. Осы көптеген әдістердің қайсысын өндіріс жағдайында қолдануға болатындығы өндірістің жергілікті ерекшеліктерімен анықталады. Осындай жағдайда еске алатыны - жұмыс істеп тұрған жабдықтың сипаттамасы мен дайын бұйымның қандай жағдайда қолданылуында. Қазіргі ғылым мен алдыңғы қатарлы өндіріс практикасының көп жеткен жетістіктерін еске ала отырып жасалынған талдау мынаны көрсетеді:

- Автоклавты құрылыс материалдар өндірісінде, шикізат есебінде әртүрлі материалдарды (портландцемент, домналы шлак, жылу электр орталықтарының күлі, құмдар, әк атап айсақ кварцты) және құрылыс нормалары мен құжаттарының талаптарына жауап беретін;

- Оларды айтылған мақсатқа қолданудың тиімділігі бірінші кезеңде жергілікті материалдарды пайдалану мүмкіндігімен бұйымдарды дайындаудың өндірістік тәсілімен сондай-ақ экономикалық тиімділігімен.

Таңдалып алынған шикізаттың түріне орай, оны қарай өңдеу әдістері анықталады. Тұтқыр зат есебінде күрделі шлакты қолданған жағдайда оларды құммен бірге кебу күйінде араластыру және біразын ылғалды күйде бөлек ұнтақтау қарастырылады. Соңғы жағдайда ылғалды ортада ұнтақталған кремнеземді компонентті кебу, дайындалған тұтқыр құрамымен біріктіріп болған соң біркелкі болатындай жағдайға дейін араластырылады.

Қазіргі уақытта газдысиликальцитті қоспаны дайындауға бір-бірінен конструкциялық ерекшеліктері мен қатар жұмыс істеу принциптері әлемде өзгешелетіп, әртүрлі типтегі сан алуан араластырылғыларды қолданады. Бетон қоспасын дайындау араластыратын компоненттердің реологиялық қасиеттері мен оның бір уақытта дайындалатын көлеміне байланысты.

Мысалыға, құйылмалы технология үшін дайындалған газдысиликальциттік қоспаларды араластыруға жоғары тиімді гидродинамикалық қысым тудыратын, турбулентті араластырғаштарды қолданады. Араластырғыштың ішінде көп көлемдегі бетон қоспасын дайындауға арнайы араластырғыш қолданады. Өндіріс жағдайында жоғарғы қоймалжың араластырғышты пайдаланғанда, бұйымды дірілді қалыптаумен жайғастырып жоғарғы жиліктегі дірілді әсермен қалыпталатын турбулентті пульсация жәрдемімен өңдейді. Араластырылатын ортаның мол көлемінде тербелістің сөнуіне орай бетонараластырғыштың ішінде жеткілікті көп мөлшерде газдысиликальцит қоспасын дайындау біраз қиындық тудырады. Бұл дірілді әсерді араластыратын масса берудің жаңа тәсілдерін ойластыруды талап етеді және бетон араластырғыштың конструкциясын анау-айтқандай қиындатады.

Газдысиликальцитті өндіру практикасында газдысиликальцит массасын қалыптаудың, сан алуан факторлардың әртүрлі түйісуімен ерекшеленетін, қоспалық ісіну процесін анықтайтын әртүрлі қалыптау әдістері қолданылып жүр. Ондай факторларға жататындардың ең бастысы, массаның температурасымен қоюлығы, олар өте жиі-жиі өзгеріп тұрады. Газдысиликальцитті қоспаны шөгілмелі әдіспен қалыптау кезінде, осы фактордың тиімді және оңтайлы түйісуі пайдаланады.

Бұл ретте қоспаның тұтқырлығын, алынатын материалдың ішінде ұялы жүйе құрылысының пайда болуына тиімді жағдаймен шарт тудыратындай етіп таңдап алады.

Ал температураны болса оны тұтқырдың қатаюы кезінде газдың бөліну реакциясын төмендететін немесе жылдамдатылған шартқа сай келетіндей етіп таңдап алады.

Газдысиликальцит бұйымдарын дірілді әдіспен қалыптауда өте жоғарғы тұтқырлы қоспалардың реологиялық қасиеттері, дірілді сұйықтардың тиімді түрлеріне жететіндей шарада өнделеді.

Кейбір жаңа әдістерді қолданып қалыптау негізінде «ыстық әдісі» деп аталып жүрген жоғарғы температурадағы массаны немесе температурасы 35°С төмен «салқын әдісі» деп аталатын қоспаларды қолданып ұсынып жүр. Температураның өте тиімді түрде суытады, 1-ші варианттағы талапқа сай су қосылама, 2-ші талапқа сай газ бөліну реакциясының химиялық катализаторларын қолданатын, оған қарамай газдысиликальцитті массаның барлық бастапқы сипаттамаларын өзгертуге және қайтадан қарастыруға тура келеді.

Техникалық процестердің қиын және күрделі болуына орай, соңғы айтылған әдістер өндірісте анау айтқан көп қолданылмайды.

Көптеген авторлардың ғылыми еңбектерінде массаның ісінуін араластырғыштан бастап автоклавта аяқтайтын етіп өткізу жөнінде ұсыныстар айтылып жүр. Біреулері ісіну процесін жабық және ашық қалыптарда өткізуді, кейбіреулері жабық пакеттерде, үшіншілері қосымша жүкпен батырып өткізу керек деген варианттарын қолдануды ұсынады. Айталық отырған варианттар ішінде тәжірибелі - эксперимент жағдайына дейін жеткен газдысиликальцитті массаны бетон араластырғыштың ішінде ісіндіру, көңіл бөлерлік ұсыныс айтылып отырған әдіс, тұрақты температуралық жағдайда массаны ісіндіріп, араластырудың жылдамдығына орай, пайда болған газ көбікшесінің ең үлкен өлшемін анықтауға мүмкіндік береді.

Оның бір жетістігі, массаны араластыру арқылы, газ көбікшесінің қатынасы бар көлемінде біртегіс орындалуына жағдай жасайды. Бұл әдістің кемшілігі -технологиялық процестің қопарылыс қауіптілігі және газдысиликальцит араластырғыштың көлемін ұлғайту керектігі. Қазіргі жағдайда осы мәселені шешуге әртүрлі зауыттар ат салысып жатыр. Қуыстардағы газдардың артық қысымын пайдаланып қуыс аралық қолдануы қабырғалардың бірыңғайланып жақсаруына барлық жағынан толық жабық қалыптардың ішінде, газдысиликальцит массасын ісіндіру процесі ерекше көңіл бөлерліктей.

Аталған әдіс қалыпталатын массаның көлемдік салмағын керекті шекте тұрақты түрде алуға мүмкіндігін тудырып, бірақта керекті қалыпты дайындауға өте көп мөлшерде металл жұмсалады және аталған жағдайда бұйымды өндіру процестің күрделілігі мен үлкен еңбек сыйымдылығы.

Газдысиликальцитті автоклавта орнықтырып, жылумен өңдеу бүгінгі күнде өте таралған әдіс. Осыдан басқа газдысиликальцитті термопакеттер мен камераларға орнықтырып бумен қыздыру арқылы жылумен өңдейді.

Жақсы жабылған қалыптарда қысыммен және қалыппен бірге өңдеуге орын алған.

Жоғарыда орындалған талдаудан және ғылми жұмыстардың даму негіздері мен бағыттарын еске ала отырып, мына төмендегідей қорытынды жасауға болады:

- Газдысиликальцитті өндірудің ең бір тиімді жолдарының бірі оларды автоклавта өңдеп алу жолы болып табылады.

- Автоклавтан басқа әдістерді қолдануға мүмкіндік жоқ болса және жергілікті жағдайлар басқа әдістерді қолайлы жағдай тудырып тұрса.

Газдысиликальцитті өндірудің механикалық әдістері өндірістің әртүрлі технологиялық схемаларына бірінші олардың ішінде өте көп тарағаны, өзінің қарапайымдылығымен көзге түсетін, бұйымдарды және жеке қалыптарда дайындайтын ағынды-агрегатты технология болып табылады. Ұялы бетонды агрегатты-ағынды технологиямен өндірудің ең басты кемшілігі-бұйым сапасыны қалыптайтын құрал-саймандарға олардың саны мен аспасына, жайылу дәрежесіне және конструктивті кемшіліктеріне тікелей органикалық және функционалды байланыстығы.

Шегізденген қатаймаған газдысиликальциттің нашар беріктігі, автоклавта қалыптайтын құрал-саймандармен бірге жылумен өңделуі, қалыптардың айналымы төменгі дәрежеде екенін көрсетеді. Қалыптың айналымы 24 сағатқа дейін жетеді. Айтылған жағдай қаралып отырған технологияның өте үлкен металл сыйымдылығы процесс екендігін көрсетеді және автоклавтың 1м3 көлемінен дайын бұйым шығуы аз мөлшерде.

Қалыптағыш құрал-саймандар тұрақты және ұзақ уақыт механикалық және термиялық кернеу үстінде болуына орай, олар істен шығып жиі-жиі күрделі жөндеулерді талап етеді.

Осы технологияның тағыда бір кемісітігі болып -оның әрбір бұйым түсін ауыстырған сайын қалыптарды ауыстыру керек екендігін ескеруі қажет. Дайындық операцияларды жүргізу кезінде, бұйымдарды қалыптауда массаның артығына кешендегі қалыптың горизонтальды жағдайда орналасуы өндіріске қосымша аудан талап етеді, ал өндірістік операциялар механизацияға қиын беріледі. Осыған орай қосымша көп еңбегін ендіруге тура келеді және жүк көтеретін, тасымалдайтын механизмдер мен машиналардың орындайтын жұмыс көлемі артып кетеді. Осы аталған кемшіліктердің кейбіреулерін болдырмау мақсатымен касетті технология ойластырып ендіріледі.

Бірақта кассетті технологиядан бас тартуға тура келеді, себебі бұйымның биіктігі бойынша біркелкі жүйе құрылыстың құрылымға қол жетеді. Кейінгі жылдары орындалған жұмыстардың қорытындысы бойынша, көрсетілген кемшіліктер мен қателіктерді болдырмауға болады. Ол үшін технологиялық бағытта сараптама жасалып, технологияның ұтымды варианттарын қолдансақ құмның ұнтақтың дәрежесі, қоспаның температурасы, кассетаны қыздыру және ұялы бетоннан сапалы бұйым алуға мүмкіндігі бар.

Бұл технология темірбетон бұйымдарының стандартты жабдықтарын пайдалануға және өндірістік алаңда агрегатты-ағынды технологиямен салыстырғанда 4-5 есе көп қалыпты орнықтыруға болады екен. Кассетті технологияны қолдану кезінде бұйымдарды екі кезеңнен өңдеу ұсынылады. Бірінші кезеңінде бұйымдар оларды шегесіздендіруге мүмкіндік береді. Екінші кезеңінде-бұйымды автоклавта жылумен өңдейді, осыған орай автоклавты толтыру мүмкіндігі 1, 5-2 есе артады, өндірістің металл сыйымдылығы кешенді және бірқатар қосымша операциялар қысқартылады. Қазіргі уақытта жұмыс істеп тұрған өндірістік мекемелерде кассеталық технологияның аз таралуына себеп болып тұрған оның біраз кемшіліктері.

Мысалыға: жоғарыда орналасқан қалып қырлары қолда бар жабдықтарды бетон қоспасы мен толтыру кезінде көптеген қолайсыздық туғызады, қалып-саймандарды дайындау мен пайдалану қиын қалып қырларын саңылаусыздандыру ауырға түседі және бұйымды біркелкі қыздыруға қол жетпейді.

Жаңа зауыттарды салу кезінде, касетті технологиямен газдысиликальцитті бұйымдарды алуға біраз қолайсыздықтар тудыруына орай және керекті жабдықтарды дайындауға өте көп металл кетуіне байланысты касетті технологиядан бас тартуға тура келеді.

Себебі, алынған бұйымның өлшемдері мен сапасы қалыптайтын құрал-саймандардың сапасы мен геометриялық өлшемдеріне және қалыптардың техникалық жағдайына тікелей байланысты. Оның үстін бұйымның жаңа түріне ауысқанда қолданылатын бар қалыпты ауыстыруға тура келеді. Жұмыс қоспаларын дайындау кезінде тұтқыр заттың ысырабы өте аз мөлшерде жұмсайды.

Жоғарыда аталған кемшіліктер технологиялық процесс кезінде орын алмайды, алса да өте аз көлемде байқалады, егер біздер автоклавты ұялы бетон өндіретін зауыттарда кесетін әдістерді қолдансақ, осы әдісті қолданып көптеген алдыңғы қатарлы шетел елдері (Швеция, Дания, Голландия, Франция, Германия т. б. ) зауыттары жұмыс істеп жүр.

Автоклавты газдысиликальцит өндірісінде кесілетін технология қолдансақ, онда қалыптау процесінің өзі үш кезеңнен тұрады:

Бірінші кезеңде арнайы қалыптайтын қалыпқа биіктігі 0, 6 дан 1, 6 м дейінгі үлкен массив қалыпталады. Бастапқы кезде қалыпталатын бұйымның ең үлкен өлшемі кесу әдісіне тікелей байланысты және өзгеріп отырады.

Екінші кезеңде, бастапқы 1-ші кезеңде алынған массивті, бір-біріне перпендикулярлы бағытта, берілген геометриялық пішіні мен өлшемдері бар бөлшектерге блоктарға келеді.

Массивтерді блоктарға бөлу арнайы осы мақсатқа арналған және ұзындығы, ендігі және биіктігі жағынан кереті өлшемдерге келуге мүмкіншілік беретін біртипті машиналармен іске асырылады.

Бұл ретте блоктардың бір түрінен екінші түріне ауысу кезінде өлшемі жағынан кесетін машинаның жұмыс органының барлық бойлыққа ауыстырмай -ақ іске асыру мүмкін және шамалы өзгеріс тудыратын бөлшек ауыстыруға барлығы 10-15 минут уақыт сарапталады және бір айға кететін жағдай, ол кесілген бөлшектің ұзындығы қалып ұзындығынан көп бола алмайды.

Ол дегеніміз алынатын бұйым геометриясының қалып өлшемдеріне байланыссыз екенін көрсетеді.

Үшінші кезеңде бұйымды дайындау бұйымның пайда болуындағы автоклавты өңдеуден кейін арнайы станоктарда жүргізіледі.

Газдысиликальциттен бұйым дайындаудың жаңа әдісінің басқа әдістермен салыстырғандағы жетістіктері болып, бұйым дайындау кезінде оны сан-алуан ассортиментін бір мәселеде, кәдімгі үйреншікті қалыптарда, жабдықтарда қолданылып-ақ, оларды анау айтқан қайта жабдықтамай өндіруге мүмкіндігі бар. Осы әдістің тағыда бір ескерте кететін жақсы жағы ол тұрақты өндірістік алаңды жақсы пайдаланып, дайын бұйым санын көбейту арқылы, өндіріс қуаттылығын 1, 5-2 есе арттыру болып табылады. Бірыңғайланған және біртиптес қалыптарда бірауқытта бүтін бір топ бұйым дайындау, процесіндегі еңбек сыйымдылығын қысқартады, комплексті механизациялау мен автоматтандыруға жағдай жасайды, осының қорытындысында 1м 3 (бетон) дайын бұйымға жұмсалған еңбек ысырабы 1, 5-2 есе қысқарады. Мұнымен қатар жабдықтардың металл сыйымдылығы азаяды, процестердің энергия сыйымдылығы кемиді және 1м 3 бетонды өндіруге жұмсалатын материалдардың ысырабы 1, 5-2 есе жақын қысқарады. Осы әдістің аталға жетістіктері газдысиликальциттің кесілу технологиясын басқа әдістермен салыстырғанда, алдыңғы қатарлы деңгейге көтеріледі және оны ең негізгі басты технология деп санауға мүмкіндік береді.

Соңғы кезде, араласпаны қалыптау негізінде дірілді технологияны көбінесе қолдана бастады. Бұл технологияны бұйымдарды дайындаудағы технологиялық циклдің қысқаруына, массаның ісіну процесін белсенді түрде реттеуге, ылғалдылықты төмендету мен химиялық қоспаны пайдалану салдарынан бұйымның физикалық және механикалық көрсеткіштерін жақсартуға мүмкіндік туғызады.

Жоғарыда аталған талдаудың қорытындысы бойынша ұялы бетонды өндірудің кесілу технологиясы, басқа әдістермен салыстырғанда, әзірше тиімді және пайдалы екені көрініп тұр. Болашақта бұйымдардың қалыптаудың дірілді технологиясының, өңдеу кезіндегі орындалатын операциялардың бір-бірімен сай келуі жағымен байланыстырып отыр.

Осы жобада ұялы бетонды өндірудің экспериментальды конвейрлік бойлығын қолдану жобаланып отыр. Осы бойлықты дұрыс пайдалану арқылы газдысиликальцитды бұйымды өндіру жоспарлануда.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz