Синтетикалық гетерошынжырлы талшықтардың қасиеттері және полиамид пен полиэфир талшықтарын өндіру технологиясы

СИНТЕТИКАЛЫҚ ГЕТЕРОШЫНЖЫРЛЫ ТАЛШЫҚТАРДЫҢ ҚАСИЕТТЕРІ ЖӘНЕ ӨНДІРІС ТЕХНОЛОГИЯСЫ

7. 1. ПОЛИАМИДТІ ТАЛШЫҚТАРДЫҢ ҚАСИЕТТЕРІ ЖӘНЕ ӨНДІРІС ТЕХНОЛОГИЯСЫ

Полиамидті деп макромалекулаларының жекелеген қатарлары өзара карбомидті топтармен байланысқан полимерлерден алынатын синтетикалық талшықтарды айтады. Әртүрлі полиамидтердің метиленді және амидті топтар саны арасындағы сәйкестік айтарлықтай ерекшеленеді.

Полиамидті талшықтар өндірісі ХХ ғасырдың 30-шы жылдарында бастау алған. Алғашқы полиамидті талшық 1934 жылы АҚШ-та өндірілді, ал өндірістік өнеркәсіп 1939 жылы алғашқы жұмыстарын бастады. Біздің еліміздегі полиамидті талшықтарды өндіру зауыты 1948 жылы іске қосылды. Бүгінгі күні полиамидті талшықтар өндірісі коптонналы және үздіксіз. Полиамидті талшықтар өндірісінің жылдам қарқынды дамуы шикізат базасының қолжетімділігіне, эксплуатациялық қасиеттерінің жақсы болуына және оның халық шаруашылығының түрлі саларына қолдануда жоғары экономикалық тиімділігіне негізделеді.

Келесі полиамидті талшықтар өндірістік масштабта шығарылады: капрон, анид (Ресей), дедерон, перлон (Германия), силон (Чехия), найлон-6 (АҚШ), найлон -6, 6 (АҚШ, Англия, Италия), нейлон-11 (АҚШ) . Өндірілетін полиамидті талшықтардың жалпы санының 95 %-нан астам болатын капрон және найлон -6, 6 типті талшықтар кең қолданысқа ие болды.

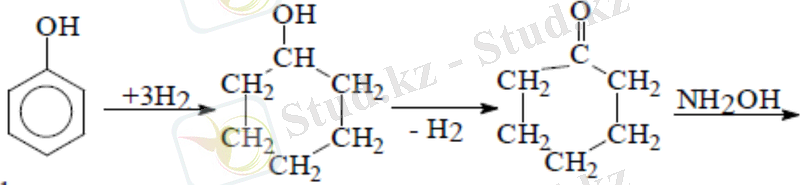

Капрон талшықтары өндірісінде бастапқы полимер - полиамид-6 (поликапроамид) . Капролактам оның өндірісіндегі негізгі мономер болып табылады. Оны өндірістік жолмен қндегенде фенол және бензол пайдаланылады:

Фенол циклогексан циклогексанон

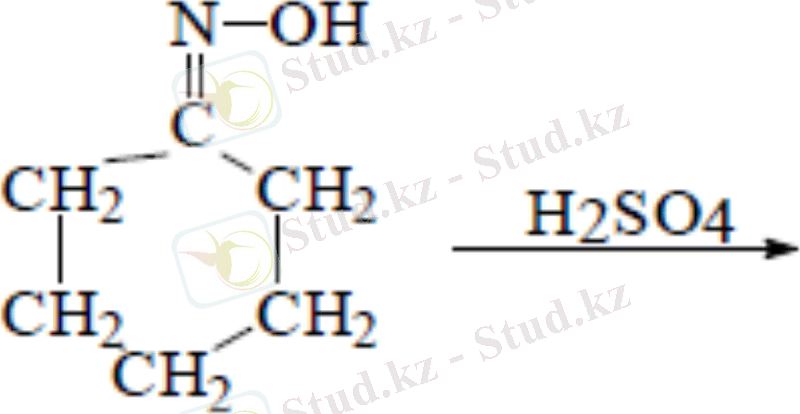

Циклогексанонның оксимі капролактам

Фенолды гидрирлеу катализатордың қатысуы және қыздыруды жүзеге асады. Циклогексанолдың шығымы 95%-ға жетеді. Циклогексоналды дегидрирлеу катализатордың қатысуымен 400~450 0 C -да, қалыпты қысымды жүргізеді, нәтижесінде 92-94% циклогексанон пайда болады. Циклогексанонның күкірт қышқылы гидроксиламинімен 20 0 С-да әрекеттесуінен шығарылымы 90-93 %-ды құрайтын циклогексанон оксимі түзіледі.

Оксимге 96-98%-дық күкірт қышқылы немесе олеум әсер еткенде циклогексонон оксимінің ε-аминоқышқылды қышқылдар лактамына топтастырылуы (изомерленуі) жүреді. Реакция көп мөлшерде жылу бөледі және өте жылдам жүреді. Реакциялық массаны суытады. 1 кг фенолдан 0, 9-0, 95 кг капролактам алынады.

Соңғы уақытта капролактамды алудың заманауи әдіс-тәсілдері құрастырылған. Солардың ішіндегі экономикалық жағынан тиімдірегі капролактамды циклогексаннан алу.

Капролактам 69-71 0 С балқиды, қалыпты қысымда 258 0 С-да қайнайды. Оның сипаттамалық ерекшелігіне полярлық және бейполярлық барлық еріткіштерде еру қабілеті жатады. Капролактам суда, бензолда, ацетонда, эфирде, қышқыл ерітінділері мен тұздарда ериді. Бастапқы капролактам қоспалардан тұрмауы және жақсы еруі қажет.

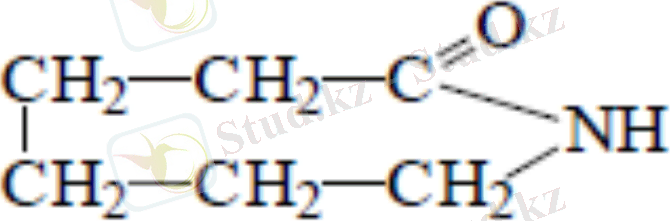

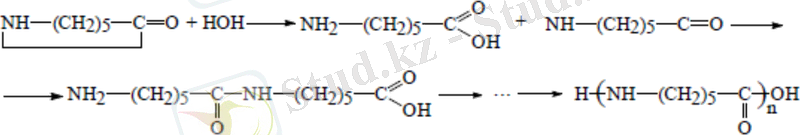

Капролактам полимеризациясы кезінде циклдің капрон талшығы өндірісінде негіз болатын тізбекті полимерге айналуы жүреді. Гетероциклдардың полимеризациясы кезінде химиялық молекулақұрамдық циклдық байланыстардың тізбектіге айналуы, яғни шеңбердің ашылуы жүреді. Гетероциклдердің тізбекті полимерге айналу мүмкіндігі циклдің қуаттылығына және термодинамикалық беріктігіне байланысты анықталады. Цикл қуаттылығы қатарлар санына байланысты. Цикл қуаттылығы ұлғайған сайын оның полимерге айналуы жеңілдей түседі. Құрамында сегіз не одан да көп мүшелері бар гетероциклдер жеңіл полимерленеді. Жетіқұрамды гетероциклдер (капролактам) де осылайша полимерленеді, бірақ полимеризация үрдісі соңына дейін жүрмейді. Полимердің құрамында міндетті түрде әр уақытта бірнеше мономер саны болады.

Капролактам полимеризациясы белсендіруші ретінде суда пайдаланып баспалдақты гидролитті полимеризация механизмі бойынша жүреді. Реакцияның бастапқы деңгейінде мономердің сумен әрекеттесуінің нәтижесінде димер құрумен капролактамға әсер ететін ε-аминокапронды қышқыл түзіледі. Димер капролактамның тағы бір молекуласымен әрекеттесіп тримерді, т. б. құрайды, полимеризация деңгейі қажетті өнім алғанша осылайша жүреді, дегенмен ең баяу деңгей болып ε-аминокапронды қышқыл түзу үрдісі саналады:

Полимердің түзілу реакциясы теңсалмақты және кері қайтымды үрдіс. Реакционды массадағы берілген мономер концентрациясы төмен, температурасы жоғары болған сайын полимер құрамындағы мономер саны ұлғая түседі:

Оттегі мен өзге де қышқылдандырғыштардың қатысуымен полимердің қышқылдануы және ыдырауы жүреді. Сондықтан полимеризация реакциясын 250-260 0 С температурада азотты ортада жүргізеді. Полимеризация уақытының ұлғаюымен полимер шығарылымы ұлғаяды және бір уақытта молекулалық масса жоғарылайды.

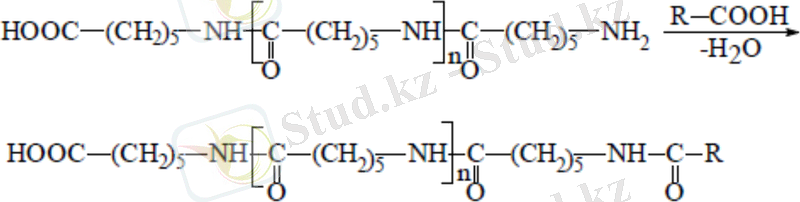

Талшықты қалыптастыру үрдісінде соңғы функционалды топтар есебінен балқымада қосымша конденсация және полимердің молекулалық массасының ұлғаюы жүреді. Сондықтан функционалды топтардың бірін бекітеді, полимерге карбон қышқылдары мен амииді қосады.

Поликонденсация үрдісі мүмкін емес болады, және полимердің молекулалық массасы қыздыру кезінде өзгермейді. Функционалды топтарды бекіту үшін қолданылатын реагенттерді реттегіштер немесе стабилизаторлар деп атайды. Әдетте олар сірке қышқылындағы аз мөлшердегі капролактамның аминотоптарының бөлшектік бекітілуін жүзеге асырады. Реттегіштерді енгізу полиамидттің молекулалық массасын өзгертуге мүмкіндік береді. Стабилизаторды көбірек қосқан сайын полиамидтің молекулалық массасы төмен болады. Полимеризация басталғаннан кейін 2-3 сағаттан кеін өнделген талшық алу үшін автоклавқа титан кышқылы қалдығын (ТіО 2 ) қосады.

Полимеризация периодты және үздіксіз әрекеттегі аппараттарда орындалады. Полимеризация аяқталысымен балқытылған масса қысым күшімен автоклавтан саңылаулар арқылы лента түрінде сығылады. Полимердің қатуын тездету үшін лентаны су ваннасына жібереді.

Келесі үрдістерді жүргізу үшін полимер бетін ұлғайту керек, сол себепті лентаны ұсақ етңп ұнтақтайды. Полимерде 10-12% бастапқы мономер және төменмолекулалы фракциялар болады. Ұнтақтарды ыстық сумен өндей отырып оларды жояды. Содан кейін ұнтақтарды кептіреді. Ылғал құрамы 0, 05%-дан аспауы керек.

Талшық алу үшін молекулалық массасы 16000-22000 болатын полимер пайдаланылады. Салыстырмалы малекулалық массасына қарамастан, полимердің өзі және оның негізіндегі талшықтар молекулалар арасындағы сутектік байланыстардың санының көптігімен түсіндірілетін жоғарғы механикалық беріктікке ие.

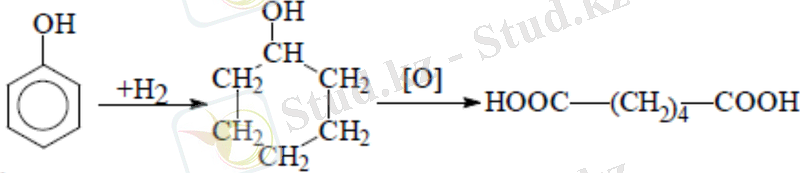

Анид талшықтарын алудағы бастапқы полимер полиамид-6, 6. Оны гексаметилендиаминнен және адипинді қышқылдан өндіреді. Өз кезегінде, адипинді қышқылды фенолдан келесі сызба бойынша алады:

Фенол циклогексан адипинді қышқыл

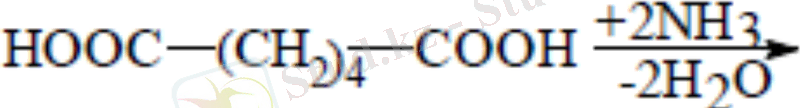

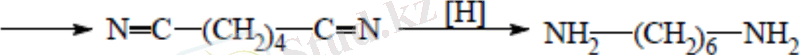

Фенолды гидрирлеу нәтижесінде циклогексанол пайда болады, ол 65-68%-дық азот қышқылымен 45-60 0 С-да адипинді қышқылға қышқылданады. Мұны циклогексаннан да алуға болады. Гексаметилендиаминді адипинді қышқылдан алады:

Адипинді қышқыл

Гексаметилендиамин

Адипинді қышқыл мен аммиактың буларын катализатордан 320-330 0 С температурада өткізгенде алдымен жоғарғы температурада катализаторда адипинді қышқыл динитрилін түзіп, дегидратацияланатын адипинді қышқылдың диамиді түзіледі. Оны катализаторда 160 0 С температура мен қысымда гидрирлеудің нәтижесінде гексаметилендиамин алынады. Гексаметилендиамин шығарылымы 85-95%-ды құрайды.

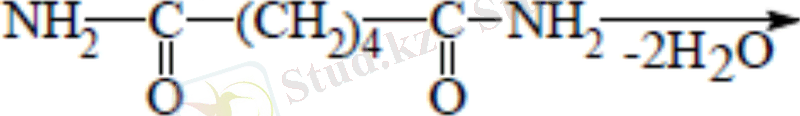

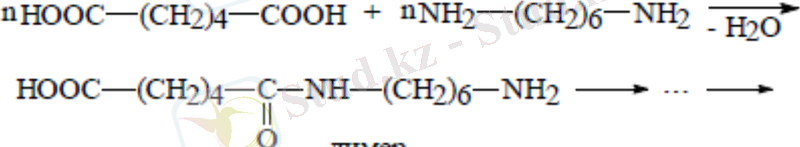

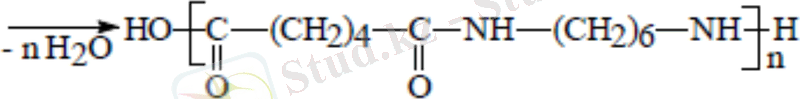

Гексаметилендиамид пен адипинді қышқылдың поликонденсациясы нәтижесінде полиамид-6, 6 пайда болады. Алынатын полиамидттің молекулалық массасына бастапқы мономерлер әрекеті әсер етеді. Полиамидтің максималды молекулалықт массасы екі компоненттің эквимолекулярлық әрекетінен туындайды. Компоненттердің бірінің жойылуы болған жағдайда полимер деструкциясы жүреді. Сондықтан поликонденсацияның бастапқы заты қызметін тұзы және АГ тұзы деген атауға ие адипинді қышқыл атқарады.

АГ тұзы бастапқы мономерлерден ерігіштігімен ерекшеленеді. Гексаметилендиаминді және адипинді қышқылды метил спиртінде ерітеді, пайда болған АГ тұзы тұнбаға айналады, оны қайтакристалдайды және кептіреді, кейін поликонденсацияны жүргізеді.

Димер

Полиамид-6, 6

Поликонденсация реакциясы қайтымды үрдіс. Жоғары молекулалық өнімді алу үшін түзілетін суды толықтай жоюдың маңызы зор. Үрдісті азот атмосферасында автоклавта 10-16 сағат бойы 275-280 0 С температурада жүргізеді. Полиамид-6, 6 құрамындағы төменмолекулалық қосылыстар 1%-дан кем болмауы тиіс. Полиамид-6, 6 балқымасын тиеу, лента пішіндеу және оны ұнтақтау полиамид-6 өндірісі жолының түп нұсқасымен жүзеге асады.

Полиамид-6 және полиамид-6, 6 ыдыраусыз балқиды және фенолда, крезолда, минералды қышқылдардың 4-5н ерітінділерінде, құмырсқа қышқылында ериді.

Балқыманы пішіндеу әдісі қарапайым полиамидтті талшықтарды өндірістік жағдайда алудың негізгі әдісі болып табылады. Тоқыма машинасының бункеріне 100-150 кг полимер ұнтақтарын тиейді. Бұл мөлшер 2-3 тәуләк ішінде талшықты пішіндеуді қамтамасыз етеді. Ұнтақтарды тиегеннен кейін бункерді герметикалық түрде жабады да, қышқылдар іздерін жою мақсатында азот жіберіледі.

Ұнтақтар температурасы 280-290 0 С болатын балқыту торында балқиды. Балқыған полиамид тор астында орналасқан, 400-500г балқымасы бар қабылдау конусына келіп түседі. Балқыманың бұл мөлшері тоқыма насосының үздіксіз жұмыс істеуін қамтамасыз етеді. Кейін балқытылған масса қуаты күшті және қосымша сорғыштар орнатылған сорғыш блокқа-цилиндрге келіп түседі. Балқыманы фильераға жібермес бұрын қайта фильтрлеуге жібереді.

Фильерадан ағып шығатын балқыған полимер ағыстары тоқыма машынасының шахтасына келіп түседі, мұнда олар суық ауа ағымымен желдетіледі және суытылады, осылайша жіңішке талшыққа айналады. Шахтаның биіктігі 3-5 м. Пішіндеу жылдамдығы 600 м/мин. Полиамид -6, 6 талшықтарын пішіндеу кезінде шахтаға жоғарыдан төмен бағытта су буларалын бүркеу қажет. Талшықтар ылғалдың біраз бөлігін сіңіріп алады, сондықтан дымқылды өндеуді қажет етпейді. Полиамид-6 талшығын өндеу кезінде мұндай үрдіс жасаудың қажеті жоқ, себебі талшық құрамында капролактам бар, ол балқып жабысқақтыққа ие болуы мүмкін. Тоқыма машинасының шахтасынан шыққан талшықтың құрамында су болмайды. Мұндай жіпті бобинаға қабылдауға мүлдем тиым салынады, себебі жіптің электрленеуі өте жоғары. Сонымен қатар, жиі дымқылдаудың нәтижесінде жіп ұзарады, жіне бобинадағы орауыш үгілмелі бола бастайды. Жіп бобинадан сырғи бастайды, нәтижесінде жіпті орау және созу үрдістерінің жұмысы күрделенеді. Аталған кемшіліктерді жою үшін тоқыма машинасының шахтасынан шығатын жіпті майлаушы сулы эмульсиясының ваннасында айналатын екі дисктін үстінен өткізеді. Жіп дисктардың үстінен өткенде дымқылданады және майланады. Кейін мата иіріле отырып созуға, біртекті термофиксация мен жууға және кептіруге жіберіледі.

Талшықты өндірудің үздіксіз әдістерінің қолданыс аясы күннен-күнге кеңейіп келеді, әсіресе капрон типті талшықтар өндірісінде. Капролактамның үздіксіз полимеризация үрдісін әдетте U-типті аппараттарда 260-275 0 С температурада жүзеге асырады. Полимер балқымасы тоқыма машинасына жіберіледі. Фильера түсер алдында балқымадан капролактам және оның олигомерлері жойылуы тиіс. Мономерлердің негізгі бөлігі мен олигомерлердің бір бөлшегін жою үшін екі әдісті жиі қолданады: қыздырылған бумен айдау және вакуумда сору. Полиамид-6, 6-дан талшықтарды өндіруде төменмолекулалы фракциялар жойылуы тиіс. Полиамидті синтездеудің үздіксіз тәсілін пайдаланеу және одан атлшық қалыптастыру айтарлықтай техника-экономикалық әсер береді.

Полиамидтті талшықтар үзілудегі жоғары беріктікке 40-50гс/текс ие. Қосымша созудың жолымен беріктігін 70-85 гс/текске дейін жоғарылатуға болады. Дымқыл күйіндегі беріктігінің кемуі 10%-дан аспауы тиіс. Полиамидті талшықтар иілгіштік қасиеттерімен ерекшеленеді. Олар барлық талшықтардың ішіндегі қажалуға беріктігі жоғары, осылайша полиамид талшықтарын өзге ташлықтарға аздаған мөлшерде қосуының мақсаты пайда болатын бұйымның тозуға беріктігін жоғарылату екендігі анықталады. Полиамидті талшықтардың тозуға қарсы қабілеті көрсеткішін 100% деп алатын болсақ, ендеше мақта матасындікі -10%, жүндікі -5% және вискозды -2% .

Полиамидті талшықтар сілтіге, қышқыл және концентрленген минералдарға, органикалық қышқылдарға беріктігі төмен. Сонымен қатар олар салыстырмалы төмен гигроскопиялығымен (3, 5-4%), аса биік емес жылутұрақтылығымен сипатталады. 140 0 С температурада полиамидті талшықтардың беріктігі 40-50%-ға кері төмендейді. Мұндай тқмен термотұрақтылық полиамидті талшықтардың жетіспеушілігінің көрсеткіші. Талшықтың термоберіктігін түрлі антиоксиданттарды (стабилизаторларды) аздаған мөлшерде қосудың нәтижесінде жоғарылатуға болады. Кпронды талшықтың балқу температурасы 215 0 С, ал анид талшықтарында -255 0 С.

Полиамид талшықтарының жарыққа беріктігінің төмен болуы қышқылдануының жеңіл болуымен түсіндіріледі. Жарыққа төзімділігін іртүрлі металдар тұздарын аздаған мөлшерде енгізумен жоғарылатады. Полиамидті талшықтар микроағзалардың әсеріне берік болады.

Полиамидтті талшықтар тым тегіс және жылтыр болғандықтан, байланысу қабілеті төмен болады. Аралас талшықтадан жасалған маталарды эксплуатациялау кезінде бұйымның сыртқы келбетін бұзу мақсатымен полиамидтті талшықтарды матаның беткі қабатына орналастырады. Бұл жіптер тез түйіншектеліп қалады. Полиамидтті талшықтардың жылтырлығын кеміту үшін оларды қышқылдармен және өзге де реагенттермен өңдейді. Сонымен қатар, талшықты қалыптастыру үшін профильденген саңылаулары бар фильера пайдаланылады. Соңғы уақытта штапельді талшықтар жиі өндіріліп келеді. Мұндай талшықтарды алу тәсілі үлкен тәжірибелік қызығушылыққа ие, ол полиамид талшықтарынан жасалатын бұйымдардың сапасын жақсартуға мүмкіндік береді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz