Макарон зауытының өндірістік желілерін автоматтандыру: технологиялық үрдістер, жабдықтар және экономикалық-еңбек қорғау мәселелері

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 59 бет

Таңдаулыға:

Анықтама

Матрица - пресстеу құрылғысынан бөлек макарондық пресстің негізгі жұмыс мүшесі.

Кассета деп - ағаштан немесе металдан жасалған тартпаларды айтады.

Бидай - біздің эрамызға дейінгі 6, 5 мың жыл бұрын адамға белгілі ең ежелгі дәнді дақыл. Бидайдың 20 аса түрі бар, оның ішінен кең таралғаны жұмсақ (Triticum vulgare) және қатты (Triticum durum) бидайлары.

Жоғарғы санитарлы - гигиеналық талаптарға байланысты осы өнеркәсіптегі тағамдық өнімді өндіруде су ішімдік сапасында қолданылады.

Шикі өнімдерді бөлу - пресстелген, матрицадан шыққан шикі өнімдерді қажетті ұзындықта бөлу немесе кесу және оларды кептіруге дайындау.

Макарондар серпімі - созылғыштық қасиетін 20 пайыз ылғалдылыққа дейін кепкенше сақтайды.

Кептіру мақсаты - өнім пішінін бекітіп және оның ішінде микроағзалардың дамуын тежеу.

Сорбция - барлық сұйық және қатты заттар газдар мен буларды жұтып алады.

Абсорбция - барлық микропористік құрылымының болуынан дененің барлық көлемімен жұту.

Қамырараластырғаштар - макарон өнімдерін қалыптауға үздіксіз қозғалатын шнекті пресстер қолданылады, олардың негізгі құрамдас бөлігі қамыр илеуді үздіксіз дайындап отырады.

Өнімді кептіру - макаронның қалыптағы түрін сақтап қалып және оларда микроорганизмдердің дамуы мүмкіндігін болдырмау

Қамырды пресстеу - араластырылған қамырды тығыздап біркелкі пластикалық қамыр массасына айналдырып, сосын оған белгілі бір қалып (форма) беру.

Белгіленулер

Қысқартылған сөздер

АҢДАТПА

Бұл дипломдық жобада макарон зауытының өндірістік желілерін автоматтандыру мәселелері қарастырылды. Жобаның құрамына технологиялық және автоматтандыру бөлімдері кіреді, соның ішінде макарон өнімдерін дайындау үшін қажетті шикізаттар және оны дайындап өндіру процесстері қарастырылған. Сонымен қатар бұл дипломдық жобада өндірістегі экономика және қауіпсіздік және еңбек қорғау бөлімдері қарастырылды. Экономикалық бөлімде жалпы өндірістің шығындары есептеліп, өндірістің тиімділігі қарастырылды. Қауіпсіздік және еңбек қорғау бөлімінде қорғаныс жерленуі қарастырылды.

АННОТАЦИЯ

В данной дипломном проекте рассмотрены вопросы автоматизации производственной линии макаронного завода. В состав проекта входят разделы по технологии и автоматизации, в которых рассмотрены вопросы подготовки сырья для макаронных изделий и процессы его производства, а также математическая постановка задачи управления и разработки системы управления технологическим процессом. В данном дипломном проекте рассматриваются вопросы экономической эффективности системы и охраны труда. В экономическом разделе выполнены расчеты расходов предприятия и эффективность работы. В разделе охрана труда выполнены расчеты защитного заземления.

АNNOTATION

In this diploma project deals with the questions of automation line macaroni factory. This work consists of the technological and the main sections in which the issues of raw materials for manufacturing of macaroni and the processes of production and industrial automation products, also mathematical formulation. In the diploma work are examined the issues of economy and labor protection. In the economic section calculations are made expenditures of the enterprise and efficiency.

Мазмұны

Макарон өндірісіндегі негізгі шикізат ұн. Стандарт бойынша макарон өндірісіндегі негізгі шикізат жоғарғы сұрыпты бидай ұны немесе 1 түрлері боп табылады. Және де өнім ең жоғарғы сапалы янтарлы - сары түсті немесе әдемі сары түсті болады. Мұндай түсті жоғарғы сұрыпты макарон ұнының ерекше (жармалы), қатты бидаймен жұмсақ, мөлдір бидайды ұнтақтау арқылы алады. 1 сұрыпты (жартылай жармалы жұмсақ немесе қатты мөлдір бидайды) макарон ұнынан өнімдердің түсі қоңырқайлау болуы мүмкін.

Су макарондық қамырдың құрамдас бөлігі боп табылады. Ол қамырдың биохимиялық және физико-химиялық сипаттамасына әсерін тигізеді. Белгілі талаптарға сай және қаттылығы шамалы қарапайым су құбырларындағы су қолданылады. Макарон өндірісіндегі қосымша шикізаттар былай бөлінеді: белсендеткіш, макарон өнімдерінің ақуыздық құндылығын жоғарылататын; дәмдік және иістендіргіш заттар; жақсартқыштар; дәрумендік заттар; Белсендеткіш қоспалардың негізгі түрлері ол ақуыздық белсендеткіш, оларға жұмыртқа, жұмыртқа өнімдері (меланж, жұмыртқа ұнтағы), бидай ұнының клейковинасы, казеин, нағыз және құрғақ сүт, сүт сығындысы және т. б.

Жұмыртқа өнімдерін 100 кг ұнға 10-15 кг меланж немесе 260-400 жұмыртқаны сәйкес қолданады. Тағы соя шроттарынан, күнбағыстан және басқа майлардан алынатын ақуыздық изоляттарда қолданылады. Олар жұмыртқа өнімдерінің орнына пайдаланылады.

Макарон өнімдерінің өндірісіндегі дәмдік қоспалар ретінде жеміс - жидектердің табиғи, концентрацияланған немесе құрғақ шырындары қолданылады. Көбіне томат ұнтағы немесе томат пасталары пайдаланылады. Жақсартқыштар олар жоғарғы активті заттар. Олар макарон өнімдерінің сапасын жоғарылатуға, яғни кептіргенде жабыспай немесе пісіргенде қалыпты түрін сақтап қалуына әсерін тигізеді.

Макарон өнімдерін белсенділету мақсатында суда тез еритін, термотөзімді В1, В2, РР дәрумендері қолданылуы мүмкін. Макарон өнімдерінің сапасы көбіне технологиялық үрдістің өтуіне тәуелді болады.

Заманауи макарон өндірісі біріңғай автоматтандырылған ағындық желі түрінде шыққан. Ол келесі негізгі операциялардан тұрады: шикізатты дайындау, қамырды дайындау, макарон өнімдерін қалыптау, кептіру, қаптау. Шикізатты дайындау: ұнды елеуден, металды-магнитті қоспалардан бөліп алу, жылыту (ұн температурасы 10 °С тен төмен болмауы тиіс), фабрика лабораториясының берген бұйрығы бойынша ұнның әртүрлі партияларын араластыру. Қамырды илеуге арналған су рецептура бойынша жылу алмасу аппараттарында жылытылып, сосын суық су құбырындағы сулармен араластырылады.

Қоспаларды дайындау үрдісі - оларды қамыр илеуге керек суға араластыру боп табылады. Тауық жұмыртқаларын қолдланатын болса, оларды бірінші жуып алады, ал егерде меланж керек, онда оларды алдын ала ерітіп алады. Макарон қамырын дайындау ұн, су, ашытқы және қоспаларды мөлшерлеуден басталады.

Қамырды пресстеу . Мақсаты - араластырылған қамырды тығыздап біркелкі пластикалық қамыр массасына айналдырып, сосын оған белгілі бір қалып (форма) беру. Қалыптау металл матрицадағы тесіктерден өткізу арқылы жүзеге асады. Матрицаның тесіктерінің қалыбы пресстеліп шыққан жартылай фабрикаттың қалыбын - түрін анықтайды. Мысалы, домалақ кесу тесіктері - вермишель, тікбұрыштар - лапшаны береді және т. б.

Шикі өнімдерді бөлу - пресстелген, матрицадан шыққан шикі өнімдерді қажетті ұзындықта бөлу немесе кесу және оларды кептіруге дайындау. Бұл дайындық өндірілетін өнім түріне және кептірілетін жабдыққа байланысты сеткалы транспортерге жаю, немесе рамкалар, немесе лотокты кассеталар, немесе ұзыншақ өнімдерді ерекше кептіргіш бастундарға ілу болып табылады. Пресстеліп шыққан өнімді кесу алдында немесе кесу кезінде кептірілген қабық пайда болу үшін ауамен үрлеп отырады. Бұл қабық шикі өнімдердің бір-біріне кебу кезінде және кептіргіштерге жабыспауын қамтамасыз етеді.

Өнімді кептіру. Мақсаты - олардың қалыптағы түрін сақтап қалып және оларда микроорганизмдердің дамуы мүмкіндігін болдырмау. Бұл технологиялық үрдістің максималды жауапкершілікті және ұзақ стадиясы үрдістің дұрыс өткізілуіне тәуелді ең біріншіден өнімге сенімділігі артады. Егерде өнім интенсивті, тез кептірілсе кептірілген өнім жарылып кетеді, ал егерде жай, ұзақ кептірілсе онда өнім ашып кетуіне әкеп соғады.

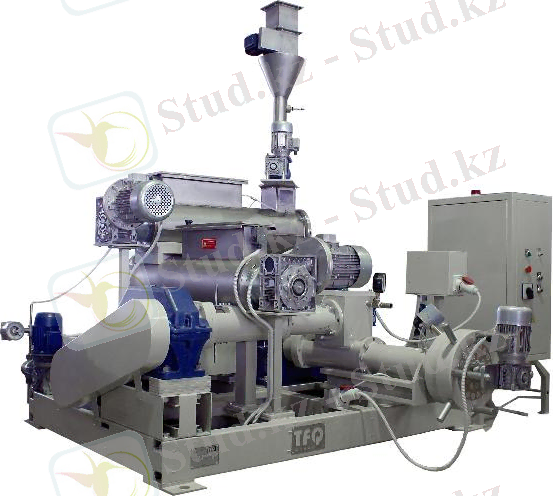

Макарондық пресстер

Бұл пресс сағатына 500 кг дайын өнім өндіреді және макарондық қамырды пресстеп, дайындап келесісін экструзиялауды қамтамасыздандырады.

Макарондық қамырды дайындау үздіксіз қозғалатын қамырараластырғышта іске асады. Оған су мен ұнды беру, арнайы су және ұн мөлшерлегіштері арқылы синхронды түрде беріліп отырады. Қамыр массасы біркелкілігін жақсарту мақсатында екі есе пресстейтін жүйелер қолданылады.

Бірінші кезеңде ылғалдандырылған аққыш масса шнектік камераның қабылдау бөліміне келіп түседі. Бұл жерде айналып тұратын шнекте біртіндеп қысылып тығыздалады. Қамыр бөлшектеріндегі ауа жойылып, қамырдың вакуумдалуы қамтамасыздандырылады.

Екінші кезеңде тығыздалған қамыр шнекпен, матрицаның кедергілеріне төтеп беріп, фильерлар арасынан матрица алдындағы камераға ағып түседі.

Қолданылатын екі есе пресстеу технологиясы қамырмен өнімнің салмағын жоғарылатып, макарондық өнімдердің пісіру қасиеттерін жақсартуға мүмкіндік береді. Бұдан басқа, мұндай технологиямен ұн клейковинасы төмен көрсеткішті болса да жоғарғы сапалы өнім алуға кепілдік беріледі.

Кез-келген макарондық өнім өндірісінде жоғарыда айтылған кезеңдерден өтеді, бірақ та өндірілетін өнім түрі және фабрикадағы бар жабдықтың түрі осы өнім өндірісінің технологиялық сұлбасын анықтайды. Қазіргі заманда макарон фабрикалары ұзын өнімді 3 сұлба бойынша, ал қысқаларын 2 сұлба бойынша өндіреді. Бұл бес сұлбаның бір-бірінен айырмашылығы қандай?

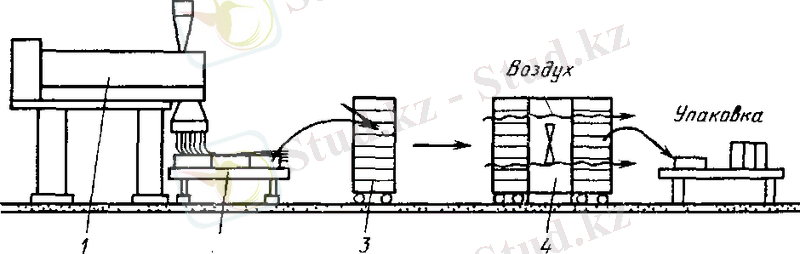

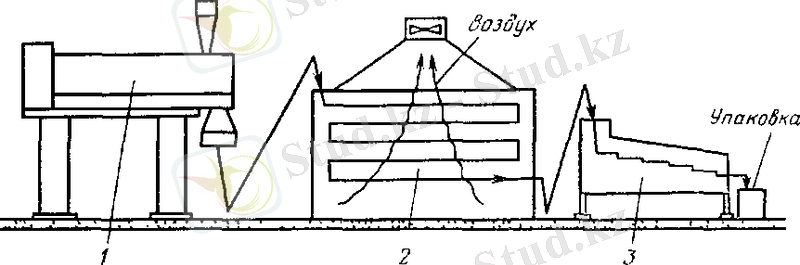

Лоток кассеталарында кептірілетін макарон өнімдерінің өндіріс сұлбасы. Бұл сұлба бойынша (2 сурет) кез-келген диаметрдегі ұзындығы 20-25 см болатын макарондар шығарылады.

Пресс матрицасынан 1 шыққан шикі макарондар сырғанақ үстел 2 арқылы лоток кассеталарына орналастырылып және кесіледі. Көп кәсіпорындарда бұл операция механикаландырылған, оны жайып-кескіш машиналар жасайды.

Сурет 2. Лоток кассеталарында кептірілетін макарон өнімдерінің өндіріс сұлбасы.

Шикі өніммен толтырылған кассеталарды вагонеткаларға 5 немесе арбаларға салып кептіру бөліміне апарады. Бұл жерде калориферсіз кептіру шкафтары орнатылған 4, бұларға кассетасы толы вагонеткаларды жақындатып ұстап немесе арбадағы кассеталарды қолмен кептіру шкафтарына қояды. Кептіру аппаратының вентиляторынан өтетін ауа ағыны макарондар арқылы өтіп өнімді кептіреді.

Кептірілген соң вагонеткадағы немесе арбадағы дайын өнім қаптау бөліміне кеп түседі, мұнда суыған өнімді ақаулыларын алып тастап қолмен қаптайды немесе үлкен тараға жібереді. Вагонеткалардағы бос кассеталар немесе арбалар пресске беріледі, мұнда барлық үрдіс қайталанады.

Макарон өндірісіндегі кассеталық әдістің негізгі кемшілігі болып қол еңбегінің көп жұмсалуында, осыдан макарондар көбіне қисықтау боп шығады. Сондада мұндай әдіс біздің елімізде әлі ге дейін негізгі боп келеді.

Себебі кассеталық әдіс күрделі және қымбат жабдықтарды, (кептіргіш шкафтар, вагонеткалар және арбалар макарон өндірісінің ұстаханаларында жасайды) үлкен орынды қажет етпейді.

Кейінгі жылдары кассеталық әдісте қол еңбегңн азайту үшін бірнеше кәсіпорындарда механикалық ағындық желілері пайда жасалды. 3 ші суретте осындай желінің біреуі көрсетілген. Шнектік пресспен 1 пресстеліп шыққан макарон жайып-кескіш машинасына 2 түседі, онда кесу мен механикалық жаю лотоктық кассетада 3 іске асады. Толтырылған кассеталар кептіргіштің екі жағына орналасқан, екі тізбектелген транспортерға 5 қолмен қатарластырылып қойылады. Кептіргіштер бірнеше қатарласқан кептіру аппараттарынан тұрады. Кассетелар транспортермен жай қозғалғанда макарондар кептіріліп отырады.

Cурет 3 . Лоток кассеталарында кептірілетін макарон өнімдерінің механикаланған ағындық желісі.

Кептірілген макарондарды кассеталардан алып қаптау үстеліне 6 қойып, ал босаған кассеталарды кесу-жаю машинасына кезекті шикі өніммен толтыруға береді.

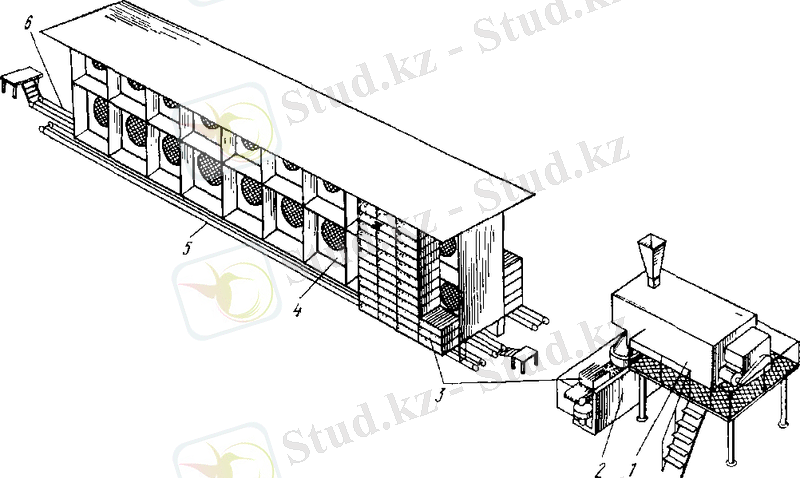

Автоматтандырылған ағындық желілерде, іліп қойып кептірілген ұзын макарондарды өндіру сұлбасы. Бұл сұлба бойынша біздің елімізде макарон өндірушілердің бірнешеуі ғана қолданады. Бірақ барлық технологиялық үрдістердің механизациясы және автоматизациясы жоғары деңгейде болғаны үшін, ол үздіксіз қозғалатын машиналармен агрегаттар арқылы іске асады, жоғары сапалы макарондық өнімдер (макарон ерекше, вермишелдер және кеспелер) өндіру әдісі көп қолдана бастады.

Қазіргі кезде макарон өндірісінде бұл сұлба бойынша итальяндық фирма «Брайбанти» және өзіміздің Б6-ЛМГ, Б6-ЛМВ, ЛМБ желілері жұмыс істеуде.

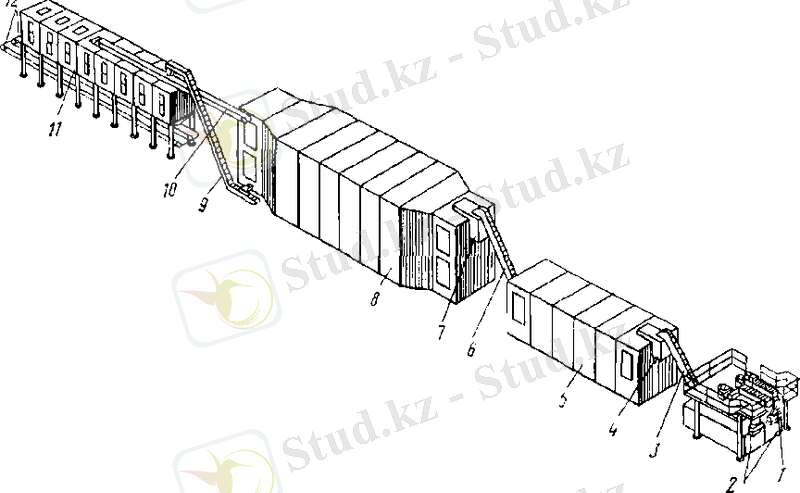

4-ші суретте Б6-ЛМВ желісінің сұлбасы көрсетілген. Үздіксіз қозғалатын пресс 2 тікбұрышты матрицадан макаронды пресстеп шығарады, ол арнайы автомат 1 арқылы бастундарға ілдіріледі. Алдымен өнім алдын ала кептіргіш 5 тен өтіп, бұл жерде жартылайфабрикаттан ылғалдылық жойылып, 4 кептіргіште әбден бірақ ұзақ кептіріледі. Кептіргіште өнімі бар бастундар бірнеше ярустардан тұратын траспортерлерге ауыстырылады. Бастундағы кептірілген өнімдер 5 тұрақтандырғыш - жинағышқа келіп түседі, ал сосын 6 машина арқылы қаптау бөліміне кеп түседі. Әрі қарай тізбекті түрде транспортерден өзіөлшегішке барады, Әдетте бұл желілер өнімді қорапқа қаптағыш машиналармен жабдықталған болады.

Сурет 4. Б6-ЛМВ автоматтандырылған ұзын макарон өнімдеріне арналған ағындық желі.

Автоматтандырылған ұзын макарон өнімдеріне арналған ағындық желілерде алдын ала рамкаларда кептіріліп, соңғы кептіру цилиндрлік кассеталарында кептіріледі. Мұндай сұлба да француздық ұзын макарон өнімдерін шығаратын автоматтандырылған ағындық желісі «Бассано» да бар. Біздің елде мұндай екі желі жұмыс істеуде. Желі келесідей бөлімдерден тұрады: макарондық пресс, жайма машинасы, алдын ала және соңғы кептіргіштер, тұрақтандырғыш - жинағыш және қаптау машиналарының топтары. Бұл сұлбаның негізгі ерекшелігі - бірдей ұзындықтағы түп-түзу макарондардың шығуы және құрғақ қалдықтардың болмауы. Бұл бірдей ұзындықтағы макарон өнімдері алдын ала рамкаларда кептірілгеннен кейін соңғы кептіру айналмалы цилиндр кассеталар ішінде кептіріледі.

Осылайша, үздіксіз қозғалыстағы цилиндр кассеталары ішінде айналу арқылы абсолютті түзу өнім шығарылады.

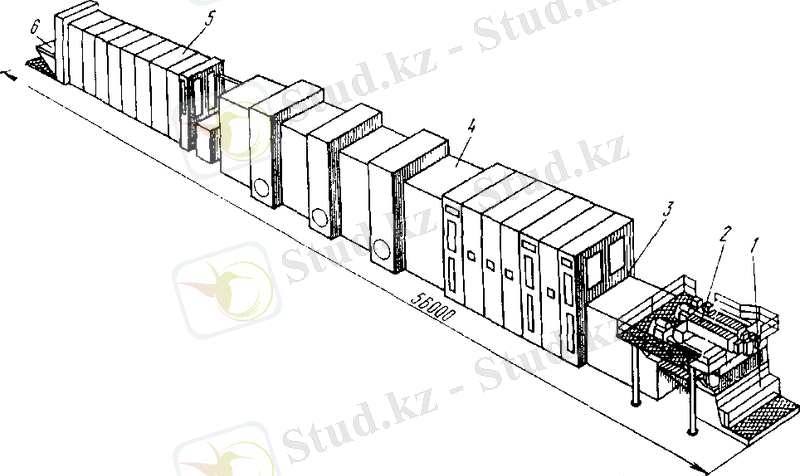

Қысқа болып кесілген өнімдердің механикаландырыған кешенді ағындық желілерінің сұлбасы. Желі (5 сурет) екі негізгі элементтерден тұрады: шнекті макарондық пресс 1 және үздіксіз қозғалыстағы кептіргіштер 2.

Пресстелген өнім үздіксіз қысқа етіп кесетін механизм арқылы кесіліп жоғарысында ленталы орналасқан бумен, конвейерлі кептіргішке беріледі. Жоғарғы лентадан ақырындап төменгіге түсіп, өнім жылытылған кептіргіш ауамен үрленеді.

Cурет 5. Кешенді-механикаландырылған өнімді қысқа кесуге арналған ағындық желі сұлбасы .

Кептірілген өнімдер көбіне вибросуытқыштарда 5 суытылады немесе қаптауға беретін қарапайым белгілі ұзындықтағы ленталы транспортерде суытылады.

Механизацияның жоғары деңгейі, сұлбаның қолайлығы, үлкен өнімділігі біздің елімізде соғыстан кейінгі жылдардан бері кеңінен қолданыла бастады.

Қысқа боп кесілген өнімдердің автоматтандырылған ағындық желілерінің сұлбасы. Бұл сұлба бойынша өнім өндіру жоғарыдағыға қарағанда, автоматтандыру және механикаландыру үрдістерінің жоғары денгейде болумен, алынатын өнімді ұзағырақ кептіру арқылы жоғары сапалы өнім алуымен ерекшеленеді. Бұл үш кезеңді болады: алдын-ала жайлап кептіру, алдын-ала және соңғы кептіру.

Кесу механизмімен матрицадан басқа қысқакесілген өнімді алу желісі әдетте тесіктері бар, штампталған өнім алу үшін арналған қамыр лентасы және штамп машинамен бірге жабдықталады.

Желі (6 сурет) мыналардан тұрады: макарондық пресс 1, алдын-ала жайлап кептіргіш құрылғысы 2, алдын-ала кептіру 5 және соңғы 6 кептіргіш, тұрақтандырғыш-жинақтағыш 11, сонымен қатар қосымша және транспортерлік құрылғылар: ожаулы элеваторлар 3, 6, 9 өнімді орналастырғыш 4, 7 және ленталы транспортерлер 10, 12.

Механизацияның жоғары деңгейі, сұлбаның қолайлығы, үлкен өнімділігі біздің елімізде соғыстан кейінгі жылдардан бері кеңінен қолданыла бастады.

Кесу механизмімен матрицадан басқа қысқакесілген өнімді алу желісі әдетте тесіктері бар, штампталған өнім алу үшінарналған қамыр лентасы және штампмашинамен бірге жабдықталады.

Сурет 6. «Брайбанти» фирмасының қысқа кесілген өнім өндіретін автоматтандырылған ағындық желі .

- Макарондық өнімдерінің өндірістің негізгі агрегаттары - пресстеу құрылғысы және матрицалар

Шнекті пресстерді қамырараластырғыш тегенелер саны бойынша (бір-, екі-, үш- және төрттегенелі) пресстеу құрылғысының және пресстеу шнектерінің сандарына байланысты (бір-, екі-, үш- және төртшнекті), қамырды вакуумдау орнының болуына (қамырараластырғышта немесе шнекті камерада) матрица түріне және тубус конструкциясына бойынша классификацияланады.

Қазіргі кезде біздің макарондық кәсіпорындарда өзіміздің ЛПЛ-1М, ЛПЛ-2М және ЛМБ пресстері қолданылады. Олар автоматтандырылған ЛМБ ағындық желілерінде, сонымен қатар итальяндық фирмасы «Брайбанти» ағындық желісінде, француздық фирма «Бассано» - пресс ВВК 140/4 қолдануда.

Ростов-на - Донудағы машинақұрастыру зауыты Б6-ЛПШ сериялы пресстерін шығаруға кірісті, оның өнімділігі 500, 750 және 1000 кг\сағ дайын өнім.

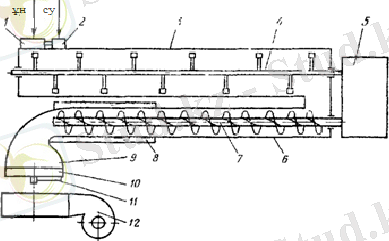

Пресстің жұмыс істеу принципін және оның бөлек түйіндерін түсіну үшін домалақ матрицалы, біртегенелі, біршнекті пресстің 7 суретіндегі технологиялық сұлбасын қарастырайық.

Пресстің технологиялық түйіндері мыналар: ұн мен су мөлшерлегіш 1 мен 2, тегене 3 және күректі вал 4 тен тұратын, мұнда су қабы бар 6 шнекті цилиндр, шнек 7, пресстік ұшы, ауыстырмалы матрица 10, кесуші механизм 11, үрлеуші құрылғы 12. Қамырараластырғыш валдың және шнектің айналуы әдетте біріңғай жетектің 5 көмегімен іске асады.

Сурет 7. Шнекті пресстер

Матрицалар . Қазіргі кезде қамыр илеу, алынған үгінді массаның тығыздалуы және шикі өнімді формалау біріңғай агрегата жасалынады - негізгі жұмыс мүшесі матрица боп табылатын шнекті үздіксіз макарондық пресс. Матрица тесігінің формасы пресстелетін өнім түрін анықтайды. Матрицаларды өзгерте отырып, бұл прессте әртүрлі формадағы өнім алуға болады. Осылайша, пресстер және матрицалар негізгі жабдықтар боп табылады. Бұдан басқа макарондық фабрикалардың қамыр формалайтын бөлімдерінде шикі өнімді кесетін әртүрлі машиналар мен механизмдер, сонымен қатар макарондық қамырды пресстейтін, илейтін қосымша машиналар қолданылады.

Матрица пресстеу құрылғысынан бөлек макарондық пресстің негізгі жұмыс мүшесі болып табылады. Оған пресс өнімділігі, өнім түрі (көлденең қиманың формасы мен өлшемі) тәуелді, өнімнің сапасына да көп әсерін тигізеді (сыртының тегістігі, беріктігі, макарондық құбыршалардың жабысқандығы және т. б. )

Матрицаларды коррозияға берілмейтін, берік, тозбайтын, адгезиялық қасиеті аз металлдардан жасайды. Мұндай металлдарға қола, латунь, тат баспайтын болат жатады.

Матрицалар екі типтес болады: домалақ (дисктік) және тікбұрышты. Домалақ матрицалар көмегімен ұзын және қысқа кесілген өнімдердің барлық түрін, сонымен қатар штампталған өнімдер үшін қамыр ленталарында жасайды. Тікбұрышты матрицаларды ұзын (макарондар ерекше, вермишелдер және кеспелер) түрлі макарондық өнімдер үшін қолданады, олар автоматтандырылған ағындық желілерде өндіріледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz