Ауыр мұнай қалдықтарын қайнаушы қабаттағы үздіксіз термиялық кокстеу: технологиялық, кинетикалық және техника-экономикалық зерттеу

МАЗМҰНЫ

КІРІСПЕ 4

1 ТЕХНИКАЛЫҚ БӨЛІМ

1. 1 Термиялық крекингтің даму тарихы 6

1. 2 Көмірсутектердің термиялық ауысуының химизмі мен 7

тетігінің негіздері

1. 3 Термиялық процестердің кинетикалық негіздері 12

1. 4 Термиялық крекинг процесіне әр түрлі факторлардың әсері 15

1. 5 Инелік кокс өндіру технологиясының ерекшелігі. 20

2 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ.

2. 1 Мұнай қалдықтарын кокстеу қондырғыларының 22

атқаратын мақсаты және негізгі түрлері.

2. 2 Кокстеу процесінің шикізаты мен өнімдері. 24

2. 3 Ұнтақ түрдегі кокстың жалғансұйытылған қабатында үздікссіз 27

кокстеу (термотүйістіре кокстеу) қондырғысынның сызбанұсқасы

3. ЕСЕПТІК БӨЛІМ

3. 1 Кокстеу қондырғысының материалдық балансы 34

3. 2. Кокстеу реакторының материалдық балансы 35

3. 3 Жылулық баланс. 35

3. 4 Аппараттың өлшемдерін есептеу. 36

3. 5 Корпустың цилиндрлі қабырғасының кернеуін есептеу. 37

4 ЭКОНОМИКАЛЫҚ БӨЛІМ.

4. 1 Өнімді өндіруді есептеу. 39

4. 2 Ғимараттар, құрылыстар және жабдықтарға жұмсалатын 40

жалпы шығындарды есептеу

4. 3 Еңбек және еңбекақыны есептеу. 42

4. 4 Жалақының жылдық қорын есептеу. 45

4. 5 Өнімнің өзіндік құнын есептеу. 50

4. 6 Процестің негізгі техника-экономикалық көрсеткіштерін есептеу 52

5 ТЕХНИКАЛЫҚ ҚАУІПСІЗДІК ЖӘНЕ ЕҢБЕКТІ ҚОРҒАУ БӨЛІМІ

5. 1Қазақстан Республикасында еңбек қорғау 54

саласында негізделген заңдастырылған актілер

5. 2 Еңбекті қорғауды ұйымдастыру 54

5. 3 Еңбекті қорғаудағы техникалық қауіпсіздік шаралары 55

5. 4 Электрлік қауіпсіздік. 56

5. 5 Өндірістік санитария. . 57

5. 6 Өндірістік жарықтама. 58

5. 7 Өндірістік микроклимат 59

5. 8 Шу мен дірілден қорғау. 59

5. 9 Еңбек қорғаудағы өртке қарсылық шаралары. 60

5. 10 Өрттік сигнализация және байланыс 60

5. 11 Ғимараттар мен имараттардың өрт қауіпсіздік нормасы. 61

ҚОРЫТЫНДЫ 63

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ 65

ҚОСЫМШАЛАР

КІРІСПЕ

Қазақстан әлемдік мұнай бизнесіне аршынды қадаммен аяқ басты. 1990-шы жылдардың бас кезінде жаста болса талабы мол мемлекет туралы білетіндер кем де кем болатын. Еліміз тәуелсіздік алғаннан кейін небәры 15 жылдан астам уақыт өткенде ғаламның жетекші мемлекеттеріне дүние жүзінің картасында құлақты елең еткізетін жаңа атудың пайда болғанын мойындап отыр.

Қазақстан экономикасының аса маңызды әрі тез арада көш басына шыққан салаларының бірі - мұнай және газ саласы. Еліміз қиын қыстау кезеңінде елдің бір кездері кенжелеп қалған облыстарының өнеркәсібін көтеріп, пәрменді өсірген нағыз локомотивке айналған мұнай - газ секторының серпінді дамуына объективті алғышарттар себеп болды. Еліміз мұнайдың дәлелденген қорлары бойынша әлемдегі жетекші елдердің қатарына кіреді. Көмірсутек шикізатының шоғырлары жағынан Қазақстан барлық ТМД елдерінің арасында Ресей Федерациясынан кейін екінші орын алады. Бүгін еліміздің дәлелденген қорлары 3, 6 млрд. тонна мұнай мен конденсат және 1, 9 трлн. текше метр газ көлемінде бағаланады.

Бұл салада тек мұнайды өндіру емес, сонымен қатар мұнайды өңдеудің де өзіндік үлесі бар. Қазіргі кезде Қазақстан жылына аумағында мұнай өңдей- тін 3 зауыт жұмыс істейді. Олар: еліміздің батысындағы Атырау қаласындағы - Атырау мұнай өңдеу зауыты; Солтүстік Қазақстандағы - Павлодар мұнай химиялық Зауыты және Оңтүстік Қазақстан Облысында орналасқан - Шымкент мұнай өңдеу зауыты. Аталған өндіріс орындарында мұнайды өңдеу арқылы негізгі отын көздері алынады. Дегенмен жыл санап қарқынды дамып келе жатқан ел экономикасында мұнай өнімдеріне деген сұраныс арта түсуде. Сұранысты қанағаттандырудың бірден-бір жолы - шикізат көзін тиімді пайдалану, яғни мұнайды өте жоғары сапалы және терең өңдеп, қалдық отын мөлшерін азайту болып саналады. Сол себепті біз қара алтынды шет елдерге шикі күйінде сатуға емес, оны өзімізде өңдеуге көп бөлгеніміз дұрыс.

Мұнай қалдықтарын кокстеуді қазіргі кезде өндірістік көлемде үш әдіспен әске асырады: тегіс қыздырушы кубтарда (мезгілді процесс) ; қыздырылмайтын кокс камераларында (жартылай мезгілді процесс) ; кокс жылубергішінің қайнаушы кабатында (үздіксіз процесс) .

Менің дипломдық жобамда кокс жылубергішінің қайнаушы кабатында үздіксіз кокстеу қондырғысы қарастырылған. Бұл қондырғының басты жетістігі, оның қуатының жоғары болу мүмкіндігі және шикізаттың кез-келген түрін пайдалануға болатындығы. Қазіргі кезде шикізатқа есептнгенде қуаты ≈ 7 мың т сөткесіне (2млн т жылына көп), ал ауыр қалдықтарды қайта берумен оны 10 мың т сөткесіне дейін жеткізуге болатын қондырғылар жұмыс істеуде. Коксқыздырғыштан шығатын өнімдерді жағудың артық жылуын пайдалану-қазанында жоғары қысымды (≈4МПа) бу процесті жылуды қажет ететін мұнай өңдеудің басқа процестерімен, мысалы, алғашқы айдау қондырғысымен құрастырма түрінде (АҚ-ТҚҚ) пайдаланады.

1 ТЕХНИКАЛЫҚ БӨЛІМ

- Термиялық крекингтің даму тарихы

Ауыр мұнай қалдықтарын термиялық өңдеудің өндірістік қондырғылары, рет бензин алу үшін 1912 жылдан термиялық крекинг (ТК) қондырғылары соғылғалы бар.

АҚШ-та 1930 ж. ж ТК өндірісі ең жоғарғы деңгейге жетті, бірақ кейінерек автомобиль бензинінің сапа көрсеткішіне қойылатын талаптардың күшеюінен ТК процесіне деген сұраныс азая бастады. Еуропа елдерінде және бұрынғы Кеңес одағында ТК процесінің тарихы 20 жыл кейін басталды. 1960 ж. ж бастап ТК процесінің негізгі қолдануы өзгерді. Бензин өндіруші процестен ол кокстеу және термогазойль алу үшін қолданылатын шикізатты дайындау үшін қолданыла бастады.

Термиялық процестердің қазіргі кезеңдегі өсуінде шикі зат есебінде газ көмірсутектерінен бастап ауыр жоғары молекулалы қалдықтарға дейін қолданылады. Сондықтан әртүрлі шикі заттың жоғары температураларда өзгеруін байқау үшін термиялық крекингке жеке көмірсутектерді, мұнай фракцияларын және қалдықтарды салады. Көмірсутектерді крекингтеуді зерттеу кинетикалық мәліметтер алуға жэне процестің тетігін анықтауға мүмкіндік береді. Бұл мақсат реакция өнімдерін реакцияға түспеген шикі заттан дәл айыру мүмкіндігінің болатындығыван жеңілденеді. Мұнайдың алшақ фракциясын крекингтегенде, шикі заттың химиялық құрамының күрделігінен және оның реакцияға түспеген бөлігін жете білмегендіктен, ауысу тереңдігін анықтау қиынға түседі. Бірақ фракциялық құрамы алшақ шикі затты крекингтеу процестің әртүрлі температуралардағы салыстырмалы жылдамдығын (яғни бензиннің, газдың, кокстың және басқа өнімдердің) анықтауға мүмкіндік береді. Мұндай мәліметтер өндіріс қондырғыларын жоспарлауда және пайдалануда қолданылады.

1. 2 Көмірсутектердің термиялық ауысуының химизмі мен тетігінің негіздері

Қазіргі кездегі бар мұнай өңдеу үрдістері біріншілік және екіншілік мұнай өңдеу үрдістері болып бөлінеді (немесе структивті және деструктивті) .

Біріншілік процесстерге мұнайды тұссыздандыру, сусыздандыру, мұнайды механикалық қоспалардан тазарту, мұнайды тұрақтандыру (еріген көмірсутек газдарын бөліп алу), мұнайды қайнау температураларына байланысты бөлу (айдау) жатады. Бұл процесстер мұнай құрамындағы қосылыстардың құрылымына әсерін тигізбейді.

Екіншілік процесстерде мұнай құрамындағы көмірсутектердің құрылымы өзгереді, әр түрлі мұнай өнімдері және мұнайхимия өнеркәсібіне шикізат алынады. Екіншілік процесстер өз кезегінде термиялық (жоғары температурада жүреді) және термокаталитикалық (жоғары температура мен катализатор қатысында) . Термиялық процесстер - термиялық крегинг, пиролиз, кокстеу. Термокаталитикалық процесстерге - каталитикалық крекинг, риформинг, алкилдеу, изомерлеу полимерлеу, гидрокрекинг, гидротазалау. Бұл үрдістер әр түрлі механизм бойынша жүреді.

Термиялық процесстер жоғары температурада көмірсутектердің С - С байланыстарының бос радикалды механизм бойынша жүреді.

Бұл сыныпты көмірсутектердің термиялық крекинг жағдайындағы негізгі аусуы - С-С байланысы бойынша ыдырау реакциясына түсіп алкан мен алкен түзу:

С n Н 2n+2 →С m Н 2m +С q+2

Түзілген қаныққан төменмолекулалы көміртегі тағы да алкен мен алканға ыдырайды. Алкандардың ыдырауы барлық С - С байланыстар бойынша жүруі мүмкін. Үзілу орны температура мен қысымға байланысты. Температура жоғары және қысым төмен болған сайын, көміртегі тізбегінің үзілу орны оның шеткі көміртегіне ығыса түседі де газ түріндегі өнімдер шығымы өседі. 450 0 С шамасындағы температурада байланыстың үзілуі тізбектің ортасынан жүреді. Қысымды көтеру де үзілу орнын молекуланың ортасына ығыстырады. Сондықтан жоғары қысымда жүргізілетін крекинг көбірек сұйық және азырақ газ өнімдерін алуға мүмкіндік береді.

Алкандар қатарында термиялық жағынан метанға ең жоғары тұрақтылық тән, себебі онда С - С байланысы жоқ. Метанның көміртегі және сутегіне ыдырауы өте жоғары температурада (шамамен 1500 0 С) жүруі мүмкін. Этан мен пропаның ыдырауы екі бағытта - С - С және С - Н байланыстары бойынша жүреді:

С n Н 2n+2 → С n Н 2n + Н 2

Этан дегидрлеу реакциясына бейімдеу, ал пропан үшін 600 0 С этилен мен метанға ыдырау реакциясы басымдау.

Алдағы келтірілген алкандардың ауысуының химиялық реакциялары сутегінің, қанықан және қанықпаған көмірсутектердің түзілу процестерінің күрделі теттігінің сырын толық бере алмайды. Ф. Райс крекинг жағдайында парафин көмірсутектерінің ыдырауының тізбекті тетігін ұсынды. С - С байланысының энергиясы С - Н байланысының энергиясынан көп аз болғандықтан, парафин көмірсутектерінің молекуласының алғашқы ыдырауы осы байланыс орны бойынша жүреді де, қосарланбаған электроны бар радикал түзеді: СН 3 , С 2 Н 5 , С 3 Н 7 және т. б С 3 Н 7 радикалынан күрделілеулердің өмір сүру уақыты крекинг температурасында өте аз. Олар бірден қарапйым радикалдарға түсіп, олардан сутегін өзіне қосып алып, өздері қаныққан көмірсутегіне мынадай жолмен ауысады:

С 2 Н 6 +R→ C 2 H 5 + R H

түзілген радикал жаңа көмірсутек молекулаларымен реакцияға түседі. Егер радикал күрделі болса ол бірден қарапайым радикалға және қанықпаған көмірсутегіне ыдырайды:

С 5 Н 11 → С 2 Н 5 + С 3 Н 6

Белгілі бір уақытта ұзақ өмір сүретін, берілген температурада көмірсутегімен реакцияға түсетін радикалдарды (оларға Н, СН 3 және С 2 Н 5 ) бос радикалдар дейді. Алкандардың термиялық аусуы тізбектік сипатты және Райстың бос радикалдар теориясына бағынады. Оның негізгі қағидалары төмендегідей.

1. Молекуланың радикалға алғашқы ыдырауы. Нәтижесінде әр түрлі молекулалық массалы радикалдар түзіледі, мысалы:

СН 3 (СН 2 ) 5 СН 3 →С 4 Н 9 +С 3 Н 7

СН 3 - СН 2 - СН 2 - СН 3 →2С 2 Н 5

Осының нәтижесінде тізбекті реакция бастау алады. 600 0 С температура шамасында және атмосфералы немесе төмен қысымда метил (СН 3 ) және этил (C 2 H 5 ) радикалдарының аз уақыт өз алдына өмір сүре алатындығы дәлелденген. Жоғары қысымда мұндай қабілет үлкен молекулалық массалы радикалдарға да тән. Босвалентті байланысты қанықпаған заттарды, бірден тұрақты қосылыстарға ыдырамайтын бос радикалдар дейді. Олар қатарына сутегі радикалы да Н жатады.

2. Тізбектің өсуі. Түзілген радикал бастапқы көмірсутектермен әректтеседі. Берілген жағдайда да тұрақсыз жоғары молекулалық массалы радикалдары бірден тұрақты алкен және жаңа, сонымен қабат, сутегі радикалын түзіп ыдырайды, мысалы:

С 5 Н 11 С 4 Н 8 + СН 3 ·

С 5 Н 10 + Н ·

осының нәтижесінде радикалдың концентрациясы реакция аумағында өседі.

3. Бос радикалдар бастапқы шикізат молекулаларымен соқтығысып жаңа радикалдар түзілуін жүргізеді:

R′H + H → H 2 + R′

R′H + R → RH + R′

Нәтижесінде тізбекті реакция өсе түседі. Бос радикалдың шикізат молекуласымен сқтығысуының бірден бір нәтижесі қанықан көмірсутегінен сутегін бөлу болып саналады.

СН 3 СН 2 СН 3 + СН 3 → СН 3 СНСН 3 + СН 4

СН 3 СН 2 СН 3 + СН 3 → СН 3 СН 2 СН 2 + СН 4

600 0 С бос радикалдардың бірінші немесе екіні көміртегі атомдары сутегімен реакцияласу мүмкіндігінің қатынасы 1:2. Бос радикалдардың өмір сүру уақыты өте аз 10 -3 - 10 -4 с шамасында, осы уақытта олар әректтеспеген шикізат молекуласымен кездесіп үлгереді. Мұндай реакциялардың активтеу энергиясы 40-80 кДж/моль, яғни алканның ыдырау энергиясынан көп төмен. Тізбекті реакцияның өсуінен бос радикалдар көп пайда болып, бастапқы алкан молекуласының көбісі реакцияға түседі. Осының нәтижесінде рекация өнімдерінің негізгі массасы тікелей көміртегі тізбегінің үзілу нәтижесінде емес, бос радикалдар арқылы тізбек реакциясының өсуінің нәтижесінде алынады. Бұл реакция алғашқы бастау, ауысудың ұзын қатарының тек бастамасы ғана.

4. Тепе-теңдікке жеткенде бос радикалдардың бір-бірімен кездесу мүмкіндігі, олардың бастапқы шикізат молекуласымен соқтығысу мүмкіндігінен кем болмайды. Нәтижесінде тізбек үзіліп парафин көмірсутегінің немесе сутегі молекуласының түзілу орын алады:

а) радикалдардың рекомбинациясы

СН 3 + СН 3 → С 2 Н 6 ; Н + Н → Н 2 ;

б) радикалдардың диспропорциялану

СН 3 + С 2 Н 5 → СН 4 + С 2 Н 4

Нәтижесінде реакция өнімдері құрамында берілген температурада тұрақты қаныққан және қанықпаған көмірсутектері және сутегі молекуласы жиналады.

Қанықпаған көмірсутектердің крекингі. Крегингтің шикізатында және мұнайды алғашқы айдау қалдықтары құрамында алкендер өте аз немее тіптен болмайды. Бірақ олардың крекинг химясындағы рөлі өте зор, себебі олар көмірсутектердің басқа сыныптарының нәтижесінде түзіледі. Алкендерге көптенген химиялық ауысуға түсу тән. Төменгі температура және жоғарғы қысым төменмолекулалы көмірсутектерінің тығыздану реакциясына түсуіне көмектеседі:

nС n Н 2n → (С n Н 2n ) n

Қысым жоғары болған сайын полимерлену терең жүреді. Бірақ температураны көтеруден полимерленудің термодинамикалық мүмкіндігі күрт төмендейді де, тепе-теңдік кері бағытқа ығысады. Шикізаттың жоғары температура аумағында көп болған сайын, тығыздану өнімдерінің ыдырауы тереңдеу жүреді. Термиялық крекинг жағдайында (500 0 С шамасында, 4МПа ), алкандардың ыдырауынан немесе төменмолекулы алкендердің тығыздану нәтижесінде түзілген алкендер негізінен ыдырауға түседі.

Алкенднердің термиялық ыдырауының алғашқы реакцияларының тетігі, парафмндер сияқты, радикалды-тізбекті болып келеді. Олардың алғашқы ыдырауы диссоциялану энергиясы өте аз қос байланысқа β-орында орналасқан С - С байланысы арқылы жүреді.

- С - С - С = С - С - С - С-

γ β α α β γ δ

Бұл β-байланыс ережесі деп аталатын ұғым, көміртегі тізбегінің мүмкіндігі ең жоғары үзілу орнын анықтайды.

Алкендердің алғашқы термиялық ыдырау реакцияларының тетігі алкандар сияқты, радикалды тізбекті болып келеді. β-байланысы арқылы алғашқы ыдырау екі радикалды туындатады. Мысалы α-амилен (пентен) этил және алкил радикалдарына ыдырайды:

СН 3 - СН 2 - СН 2 - СН = СН 2 → СН 3 - СН 2 + СН 2 - СН = СН 2

Түзілген радикалдар бастапқы амиленмен кездеседі:

С 5 Н 10 + R → RH + СН 3 - СН 2 - СН 2 - СН = СН 2

С 5 Н 9 радикалы өте тұрақсыз және оның метил радикалын бөліп ыдырауы әбден мүмкін:

СН 3 - СН 2 - СН 2 - СН = СН 2 → С 4 Н 6 + СН 3

Тізбек реакциясының одан әрі қарай дамуы радикалы арқылы жүреді:

С 5 Н 10 + СН 3 → С 5 Н 9 + СН 4

Бұл тетік пентеннен бутадиен мен метанның алынуын жақсы түсіндіреді:

С 5 Н 10 → С 4 Н 6 + СН 4

Жоғары температурада (600-700 0 С), пиролиз процесі сияқты, осындай реакциялар төмен молекулалы С 2 -С 4 олефиндермен де жүреді. Мысалы, этиленнен бутадиен және сутегін алады. Пиролиз жағдайы алкендердің дегидрлеу реакцияларының жүруіне де көмектеседі:

С 4 Н 8 → С 4 Н 6 + Н 2

Нәтижесінде пиролиз өнімдерінің құрамында алкадиендер жиналады. Мұндай көмірсутектер 700 0 С шамасы температураларда полимерлену жолымен (1) тығыздануға және алкендермен кондесациялануға, сақиналы көмірсутектер түзіп, өте ыңғайлы.

1. 3 Термиялық процестердің кинетикалық негіздері

Мұнай шикі затын өңдеудегі термодеструкциялық процестердің оптималды режимін анықтау үшін тиісінше реакциялардың кинетикасы туралы мәліметтер қажет, тағы да бұл мәліметтер өндірістік процесті моделдейтін жағдайда алынуы керек.

Егер өндірістік процесс толық үздіксіз, яғни шикі затты үздіксіз беретін және өнімдерді үздіксіз шығарып тұратын болса онда мұндай процесті мезгілді жұмыс істейтін аппаратты жүргізу (мысалы, лаборатория кубында), материалдық баланс пен өнімдер сапасы жөнінде дәл емес шамалас мәліметтер береді. Шикі заттың айналу тереңдігінің температураға және уақытқа байланыстылығы, яғни процестің кинетикасы туралы мәліметтер алу, ол бұдан да беймәлімдеу шартты. Мезгілді процесте өнімдер реакция аумағынан үздіксіз шығады, ал реакцияға түспеген шикі зат бірінші ыдырау және тығыздану өнімдерімен бірге сұйық фазада (аппаратта) қалуымен соңғы жағдай түсіндіріледі. Мұнда температуралық режим және әсіресе реакция аумағында шикі заттың болу уақыты, әдетте зауыт мәліметтерімен сәйкес келмейді және, егер критерия есебінде шикі заттың ыдырау тереңдігін немесе мақсатты өнім шығымын пайдаланса, онымен шартты түрде ғана салыстыруға болады. Бірақ мезгілді жұмыс істейтін аппаратта шикі заттың кинетикасын зерттеу кейбір жағдайларда қызықты және пайдалы мәліметтер беруі мүмкін. Ол үшін екі жағдай қажет:

- крекингті шикі заттың айналу тереңдігі аз болған жағдайда жүргізу;

- ауыр фракциялық құрамды шикі затты пайдалану.

Айналу тереңдігі аз жағдайында, өнімдердің аздап булануымен, ыдырау мен тығызданудың екіншілік реакцияларымен әлі күрделенбегенде, шикі заттың ыдырауының реакцияларының кинетикасын анықтауға болады. Екіншіден, ауыр шикі затты пайдалану шикі заттың да, оның бірінші ыдырау өнімдерінің де өте аз булануын қамтамасыз етеді.

Лабораториялық ағымдағы қондырғыда шикі зат реакциялық аумақтан ауысу тереңдігі біртіндеп өсу жағдайында өтеді, яғни бұл жағынан процесс толық өндіріс жағдайды қайталайды. Бірақ бүл жағдайда да кейбір режимді ұстамау алынған мәндерді ауытқытып жіберуі мүмкін. Олардың қатарына ағымның гидравликалық режимі жатады - ол өндіріс пештерінің реакциялық ирек құбырларында әдетте турбулентті және лабораториялық қондырғыларда көбінесе ламинарлы болып келеді. Соңғы жағдайда бұл қабырғаның шектен тыс қызуына, осының салдарынан жанама ыдырау мен тығыздану реакцияларының өріс алуына алып келіп соғады. Реакция жүретін ирек құбырдың ішкі беті мен оның көлемінің қатынасымен анықталынатын қабырғалық эффект те үлкен міндет атқарады. Бұл фактордың әсері қондырғының масштабы кішкене болған сайын жоғары болады; ол қабырғаның материалына байланысты және мысалы, кварц шынысын пайдаланып, оның әсерін болдырмауға немесе азайтуға болады. Лабораторияда алынған кинетикалық мәндердің келтірілген шарттылығы мұндай зерттеулердің мәнін төмендетпейді. Термиялық крекингтің бірінші реакцияларының кинетикасы, оның салыстырмалы ауысу тереңдігі аз болғанда шамамен молекулалық ауысу тереңдігіне бағынады.

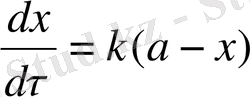

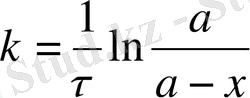

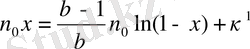

оны интегралдағаннан кейін мына түрге өтеді:

мұнда, К - реакция жылдамдығының константасы, с

; бастапқы шикізаттың мөлшері, моль/с; х -шикі заттың ауысу тереңдігі, моль/с, т-уақыт, с.

; бастапқы шикізаттың мөлшері, моль/с; х -шикі заттың ауысу тереңдігі, моль/с, т-уақыт, с.

Осы теңдеу бойынша мезгілді және үздіксіз жұмыс істейтін реакторларда алынған мұнай шикі затын термиялық крекингтеудің мәндерін, егер шикі заттың ауысу тереңдігіІ салыстырмалы көп болмаса, шығаруға болады. Кейбір мұнай фракциялары үшін бірмолекулалық реакция теңдеуімен есептелінетін крекинг жылдамдығының константасы М. Д. Тиличеевтің, С. Н. Обрядчиковтың, В. Л. Нельсонның және т. б. жұмыстарында келтірілген.

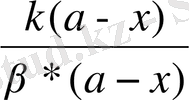

А. И. Динцес және А. В. Фрост процесті тереңдеткенде реакция жылдамдығының константасы кемитіндігін көрсетті. Бұл құбылысты олар негізгі реакция ыдырау өнімдерінің кедергі жасау әсерімен (мұндай өзіне-өзі кедергі жасау түзілуші өнімдермен реакция тізбегінің үзілуінен болады) түсіндірді. Бұл зерттеушілер крекинг үшін басқа теңдеу ұсынды

оны интегралдағаннан кейін, мынадай түрге өтеді:

мұнда - кедергі жасау дәрежесін сипаттайтын тұрақты, ал басқа белгілеулер бұрынғыдай.

Мұндай теңдеуді кейіннен А. Д. Серпухович крекингтің радикал-тізбекті тетігі негізінде теориялық жолмен шығарды.

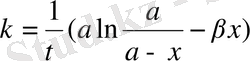

Ағымдағы реакциялар үшін (үздіксіз жүмыс істейтін қондырғыда) шикі заттың ыдырау тереңдігі өскен сайын, түзілген өнімдер көлемі шикі зат буларының көлемінен анағұрлым көп болады, оны реакцияның жүру уақытын анықтауда ескеру керек. Г. М. Панченков термиялық крекингті сипаттайтын, ағымда жүретін бірінші дәрежелі реакция есебінде (өндіріс қондырғыларының режимімен сәйкес), мынадай кинетикалық теңдеу ұсынды:

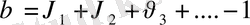

мұнда n

- реакция аумағына белгілі-бір уақытта түсетін бастапқы заттың моль саны; k

- реакция аумағына белгілі-бір уақытта түсетін бастапқы заттың моль саны; k

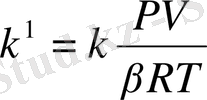

- жылдамдықтьң салыстырмалы константасы мынаған тең:

- жылдамдықтьң салыстырмалы константасы мынаған тең:

Equation. 3

Equation. 3

v

Equation. 3 - стехиометриялы коэффициенттер

Equation. 3 - стехиометриялы коэффициенттер

1. 4 Термиялық крекинг процесіне әр түрлі факторлардың әсері

Мұнай шикі затын термиялық крекингтеудің негізгі факторларына шикі заттың термиялық тұрақтылығы, температура, қысым және реакцияның жүру уақыты жатады. Бұл факторларды өндірістік жағдайға қатынаста қарағанда шикі заттың фракциялық және топтық химиялық құрамын еске алу қажет.

Мысалы, М. Д. Тиличеев мәліметі бойынша, құрамында шамамен 60% парафин көмірсутектері бар Грозныйдың парафинді мұнайының үш фракциясын крекингтегенде, крекингтің режимі бірдей жағдайда ауысу тереңдігі бензин үшін 24%, керосинге 35% соляр дистиллятына 47% құрады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz