Металл кесу үрдісі: негізгі түсініктер мен кесу элементтері

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТІРЛІГІ

ҚАРАҒАНДЫ МЕМЛЕКЕТТІК ТЕХНИКАЛЫҚ УНИВЕРСИТЕТІ

Кафедра: НТМ

Реферат

Тақырыбы: « Кесу үрдісінің мәні. Негізгі түсініктер, кесу элементтері»

Орындаған: Асалбеков К. А

Қабылдаған: Атамбаев Ж. Н

2015 жыл

Жоспары:

Кіріспе.

1. Кесу үрдісінің тарихы.

2. Негізгі бөлім:

2. 1 Кесудің негізгі түсініктері, терминдері, анықтамалары.

2. 2 Кесудің негізгі жағдайлары.

2. 3 Кесу кезінде жоңқаның шөгуі.

2. 4 Кесу кезінде шорлардың пайда болуы.

2. 5 Кесу кезіндегі жылу құбылыстары.

Қорытынды.

Металдың механикалық өңдеуі машина жасауда маңызды орын алады. Дайындамаларды дайындау технологиясын жетілдіру әдіcтердің азаюына, яғни кесуге кететін шығынды азайтуға әкелді. Алайда механикалык өндеудің еңбек сыйымдылыгы маңызды болып кала беруді жалғастыра береді және бүйымдарды дайындауга кететін шығындардың жалпы көлемінің көбінесе 50- 60% күрайды. Машиналардың техникалық параметрлерін арттыра отырып, олардың тетіктерінің дәлдігіне койылатын талаптар ұлғаяды, бұл кесуді өңдеуге кететін жұмыс уакытының шығынын үлғайтуға әкеледі.

Осылайша, металл өндеу машина жасауда жетекші орын алады, сондықтан дайындамалар әдіптерін, кесу режимін және қүрал-саймандарын дүрыс таңдау, сондай-ақ механикаландыру және автомаггандырудың жоғары дәрежесі шығарылатын өнімдердің жоғары сапасын және өзіндік қүнды төмендетуді қамтамасыз етеді. Жаңа конструкциялық материалдардың пайда болуымен байланысты, яғни олар кейде күрделі немесе кесу тәсілдерімен өндеу мүмкін емес, кесудің электрлік, химиялык және басқа ерекше тәсілдері колданылады. Бүл әдістер жекелеген жағдайда өнімді және үнемді болып табылады және толық шамада кесу өңдеуімен бәсекелес бола алмайды, ол барынша әмбебап тәсіл болып табылады. Сондықтан қазіргі уақытта геометриялық пішінде және берілген өлшемдегі тетіктерді беру, сондай-ақ бет тазалығы кесу процесінің көмегі кезінде басымдырак жүзеге асырылады, соның салдарынан кесуді өңдеудің бүл тәсілін дамыту және жетілдіру маңызды мәнге ие болады.

Металл кесу күрделі процесті білдіреді. Ол деформациямен, үйкеліспен, жылу бөлінумен, дірілмен және басқа ұқсас құбылыстармен коса ілесе жүреді. Олардың физикалык мәнін анықтау үлкен практикалық мәнге ие, өйткені ол тетіктерді жоғары өнімділікті және үнемді өндеумен қамтамасыз ете отырып, кесу процесін басқаруға мүмкіндік береді.

Металлы кесу туралы ілім салыстырмалы алғанда өте жаңа ғылым. Металды кесу процесін зерттеудің басы өткен ғасырдың ортасынан бастау алды деп санауға болады. 1848-49 жж. француз артиллериясынын капитаны Кокилья токарь станогында бүрғы жүмысын зерттеді. 1864 жылы Жосселен (Франция) токарлык кесу жүмысын зерттеді. Бірақ кесу процесінің алғашқы терең зерттеу- лерін орыс ғалымы, профессор И. А. Тиме жүргізді. Зерттеу нәтижелері «Металл және ағаштың кесуге кедергісі» (1870 г. ) және «Металды сүргілеу туралы мемуарлар» (1877 ж. ) атты кітаптарда жарияланды. Бүл жүмыстар әлем- дік танымалдыкка ие болды. И. А. Тиме жоңка түзілу процесіне көп көңіл бөлді, кесу күштерін өлшеу әдісін әзірледі, оларды есеигеу үшін формула үсынды.

Тимеден кейін XIX ғасыр соңында біздің еліміз де шетелде де металды кесу процестерін зерттеу бойынша жүмыстардың біркатары орындалған бола- гын. Осы жүмыстардың арасында И. А. Тименін жүмыстарын маңызды дамыт- қан Харьков технологиялық институтының профессоры К. А. Зворыкиннің және Петербург Михайловск артиллериялық академия оқытушысы А. А. Брикстің зергтеулері маңызды орын алды.

Металлы өңдеу кезінде бұйымды кесу жоңка түрінде алынып тасталатын әдіп қабатынан дайындаманы кесіп алу нәтижесінде болады.

Дайын тетік қайтадан түзілген өңделген бетпен шектеледі. Кесу процесін- де өнделетін дайындамада өнделетін және өнделген бетті ажыратады. Бүдан басқа, қүрал-сайманның жиегін кесетін тікелей кесу процесінде кесудің беті пайда болады және уақытша болады (1. 1-сурет) .

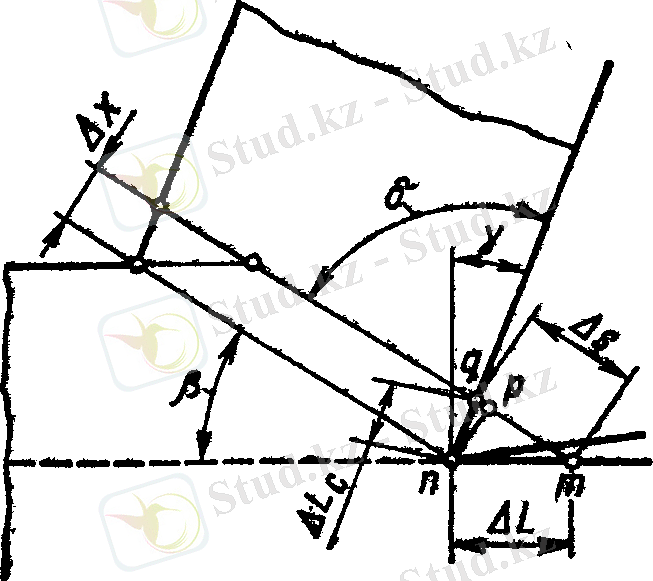

Кесу процесін жүзеге асыру үшін тетіктер және қүрал-саймандарды бірдей өзара орнын ауыстыру жеткілікті болуы қажет. Алайда бір өзара жылжытудың бетін өндеу үшін, негізінен, жеткіліксіз. Бүл жағдайда өнделетін тетіктер және қүрал-саймандардың екі немесе одан жогары өзара байланысқан қозғалысы болуы қажет. Қүрал-сайман және өңделетін тетіктердің бірнеше козғалысының жиынтығы талап етілетін қалыптардың бетін алуды қамтамасыз етеді. Бүл ретте ең үлкен жылдамдығы бар қозғалыс негізгі козғалыс (D r ), ал қалған барлық қозғалыстар беру қозғалыстары деп аталады (D s ) [1] .

Кесетін қүрал-сайманның қосынды қозғалысы негізгі қозғалыс пен беру қозғалысын енгізген дайындамаға Караганда кесудің нәтижелі қозғалысы деп аталады (D e ) . Кесудің негізгі қозғалыс жылдамдығының және беру қозғалысы жылдамдығының геометриялық сомасы кесудің нәтижелі қозғалыс жылдам- дығының шамасын аныктайды (V e ) . Кесудің негізгі қозғалысы және беру қозғалысының (1. 1-сурет), жылдамдық векторлары орналасқан жазыктық жүмыс жазықтығы (Р 5 ) деп аталады. Бүл жазықтықта кесу жылдамдығының г және беріліс р бүрышын есептейді. Бүл бүрыш токарьлық өндеу жағдайлары үшін 90 градусқа тең.

Кесу процесінің каркындылығы кесу режимінің кернеулігімен анықтала- ды. Кесу режимі үш параметрді сипаттайды:

• кесу терендігі t (мм) ;

• беріліс s (мм/об) :

• кесу жылдамдығы v (мм/мин) ;

Кесу режимінің элементтері: тереңдігі, берілісі, жылдамдығы латын алфавитінің кіші әріптерімен белгіленеді.

Кесу терендігі деп қүрал-сайманның бір өтуі кезінде кесілетін материал- дың өңделетін қабат калыңдығы аталады.

Беріліс деп қүрал-сайманды немесе өңделетін бүйымды уақыт бірлігіне жылжыту шамасы немесе негізгі козғалыстың шамасына қатысты бүл жылжытудың шамасы аталады.

Кесу жылдамдығы деп қүрал-сайманның кесу жиегіне қатысты кесу бетін жылжыту жылдамдығы аталады. Кесу жылдамдығы кесу беті бойынша негізгі қозғалыс бағытына уақыт бірлігімен кесетін күрал-сайманмен өткен жол ретінде көрсетуге болады.

Кесілетін қабат икемді деформация процесі және ертеректегі параметрлер- де көрсетілген жиек жоңқаларының түзілуі тағы да жоңқалардың түзілуі болатын жағдайлардың күрделілену дәрежесімен де сипатталады. Бүл белгі бойынша кесудің екі жағдайы ерекшеленеді: еркін және еркін емес

(күрделіленген)

1. Еркін кесу . Кесуде бір түзу сызықты кесуші жиек қатысатын жағдай да болады. Бүл реттегі кесілетін қабаттың деформацияланған жағдайы жазық болып табылады. Бүл жағдайда деформация бір-біріне параллель жазықтықта жүзеге асады және кесілетін қабаттың барлық элементар көлемдері параллель бағытқа карай еркін жылжуы мүмкін.

Еркін кесуді сондай-ақ призматикалық дайындамалардың жазық бетіндегі түзу тарактарды сүргілеу кезінде және цилиндрлік үлгіде (дайындамада) белдеменің көлденең берілісін жону кезінде жүзеге асырылуы мүмкін. Осы екі жағдайда қүрал-сайманның түзу сызықты кесуші жиегінің үзындығы тарактар немесе белдеме ені кесуші жүздің ара жабыны енінен көп болуы тиіс. Еркін кесу әдетте әр түрлі зерттеулерде қандай да бір эксперименттерді орындау кезінде жүргізіледі. Бүл кесілетін кабаттың күрделіленген деформацияның зерттелетін қүбылыска әсерін енгізу кажет. Зерттеу үшін жоңқалардың жақсы түбірін алу үшін, мысалы, кесілетін кабаттың пластикалық деформациясы немесе шордың түзілуі тек еркін кесуде ғана мүмкін болады, сол кезде кесу аймағында барлык қүбылыстар параллель жазыктыктар үяшығында жүзеге асырылады, сондықтан олардың әркайсысы бірдей болуы керек [3] .

2. Еркін емес (күрделенген) кесу. Әр түрлі учаскелерде кесуші жиектер кесілетін кабаттың жекелеген көлемдері әр түрлі бағыттарға жылжи- тындығымен сипатталады, ол күрделі деформацияға жағдай тудырады және жоңканың түзілуін күрделідендіреді.

Еркін емес кесу кезінде кесілетін кабатгың жекелеген элементар көлемдері әр түрлі бағытқа жылжиды сондықтан кесу аймағының әр түрлі нүктелерінде сол және өзге күбылыстар бойынша әр түрлі дәрежемен жүзеге асады. Бір кесетін жазыктағы кесу аймағында материалды жасау бейнесі баска барлык кесетін жазықтыктар үшін типтік болып табылмайды. Кесуші жүздің кесуші жиегінің орналаскан жері бойынша негһп конхіысы (кесу жылдамдығының векторы) бағытына салыстырмалы, кесу тікбұрышты немесе қисык бұрышты болуы мүмкін. Тік бүрыш астындағы кесуші жиектің орналасуы кезінде кесудің негізгі козғалысының бағытына ие бұрышты деп аталады. Егер кесуші жиек тік бүрыш астындағы емес (қиғаш) кесу бағытына орналаскан болса, кесу қиғаш бұрышты деп аталады. Жоңқа тікбұрышты кесу кезінде жазық логарифмдік спиральға ілінісіп калса, ал киғаш бұрышты кесу кезінде бұрама спиральға ілінісіп қапады, соның бағыты мен к иамы жискпң орналасқан жерінен байланысады.

Кесу бір кесуші жүзі немесе бірнешеуі бар кесуші қүраз-санмандармен жу геіе асуы мүмкін Осыған сәйкес кесу бір жүзді немесе көп жүзді деп аталуы мүмкін. Ол үздіксіз болуы мүмкін, мысалы, жону немесе үзілетін кезінде, жоңғылау кезіндегідей, кесіндінің түрақгы немесе ауыспалы кимасымен болады.

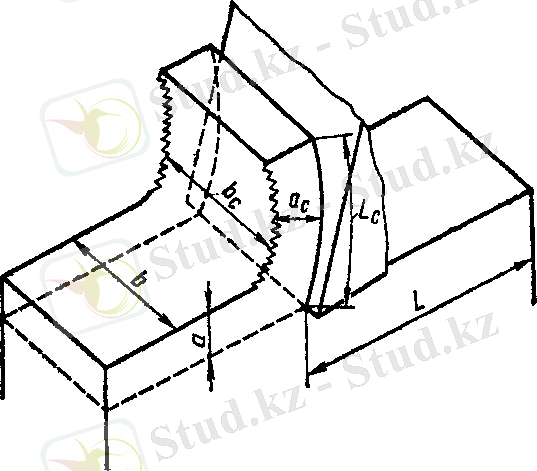

Кесілетін қабаттың жоңқаға айналуында жоңқа ұзындығы, қалыңдығы және ені бойынша өлшемдері, жоңқа пайда болатын, кесілетін кесілетін қабат өлшемдерінен өзгеше болады.

Кесілетін қабаттың ұзындығы L, қалыңдығы a, ені b болғанда, жоңқа ұзындығы L

, қалыңдығы а

, қалыңдығы а

, ені b

, ені b

болады, бұл жерде L

болады, бұл жерде L

> L, а

> L, а

>a, b

>a, b

> b. Жоңқа өлшемдерінің өзгеру дәрежесі, кесілетін қабатпен салыстырғанда пішімнің өзгеруінің үш коэффициентімен сипатталады. Шөгу немесе қысқару коэффициенті K

> b. Жоңқа өлшемдерінің өзгеру дәрежесі, кесілетін қабатпен салыстырғанда пішімнің өзгеруінің үш коэффициентімен сипатталады. Шөгу немесе қысқару коэффициенті K

, қалыңдау коэффициенті K

, қалыңдау коэффициенті K

және кеңейту коэффициенті K

және кеңейту коэффициенті K

; K

; K

=L/ L

=L/ L

; K

; K

= а

= а

/a; K

/a; K

= b

= b

/ b. Коэффициенттер жоңқа өлшемдерінің, сәйкес кесілетін қабат өлшемдерінен үлкен немесе кіші екендігін көрсетеді. Жоңқа көлемі кесілетін қабаттың көлеміне L·а· b = L

/ b. Коэффициенттер жоңқа өлшемдерінің, сәйкес кесілетін қабат өлшемдерінен үлкен немесе кіші екендігін көрсетеді. Жоңқа көлемі кесілетін қабаттың көлеміне L·а· b = L

· а · b тең болғандықтан L/ L

· а · b тең болғандықтан L/ L

= а

= а

/a · b

/a · b

/ b немесе K

/ b немесе K

= K

= K

· K

· K

.

.

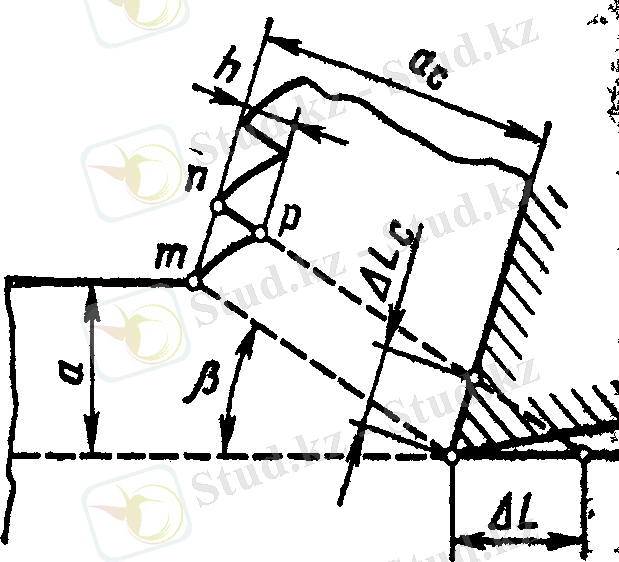

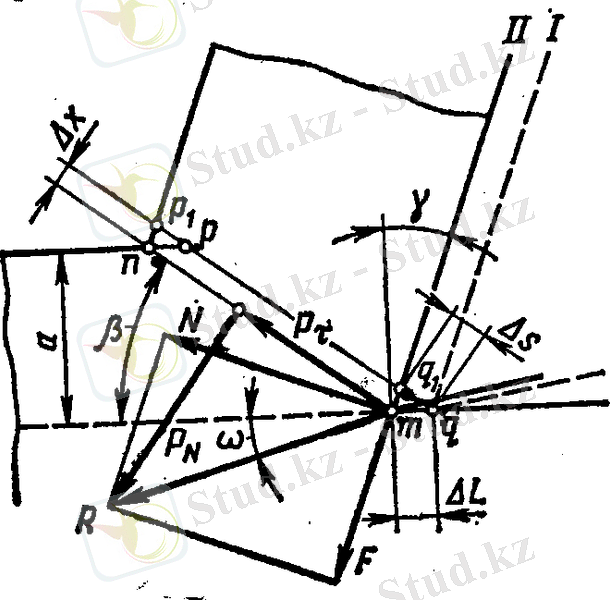

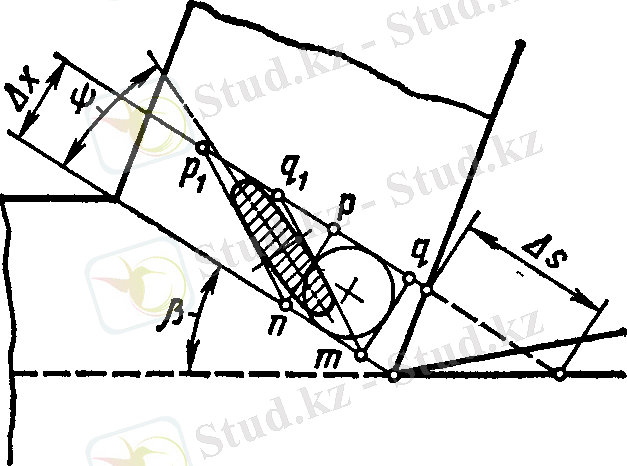

Иірмел жоңқаның жалғыз ғана шартты ығысу жазықтығында пайда болуы.

18 суретте кесілетін қабаттың жалғыз шартты ығысу жазықтығында жоңқаға айналу сұлбасы көрсетілген. mn шартты ығысу жазықтығына жанасып жатқан қалыңдығы

а

қабаттағы, биіктігі ∆х, mnpq параллелограммды ажыратамыз. Кесу бетіне шартты ығысу жазықтығы көлбеу жатқан

бұрышы ығысу бұрышы деп аталады. Кескіш құрал ∆L қашықтыққа mnpq параллелограммның бүйір жақ бойымен I жағдайдан II жағдайға қозғалсын. Осы қозғалыс нәтижесінде кесілетін қабаттың кесу бетінде жатқан q нүктесі, алдыңғы бетте жатқан q

бұрышы ығысу бұрышы деп аталады. Кескіш құрал ∆L қашықтыққа mnpq параллелограммның бүйір жақ бойымен I жағдайдан II жағдайға қозғалсын. Осы қозғалыс нәтижесінде кесілетін қабаттың кесу бетінде жатқан q нүктесі, алдыңғы бетте жатқан q

нүктесінде болады. Ал, алдындағы кесу бетінде жатқан p нүктесі, жоңқаның бос бетінде жатқан p

нүктесінде болады. Ал, алдындағы кесу бетінде жатқан p нүктесі, жоңқаның бос бетінде жатқан p

нүктесінде болады. Осылайша, mnpq параллелограммы, mn табаны бойымен ∆S мәніне жылжи отырып, mnp

нүктесінде болады. Осылайша, mnpq параллелограммы, mn табаны бойымен ∆S мәніне жылжи отырып, mnp

q

q

параллелограмына айналады. Ақиқат, mnp

параллелограмына айналады. Ақиқат, mnp

q

q

параллелограммы енді кесілетін қабатқа жатпайды, құралдың ∆L қашықтыққа орын ауыстыру нәтижесінде пайда болған жоңқада жатады.

параллелограммы енді кесілетін қабатқа жатпайды, құралдың ∆L қашықтыққа орын ауыстыру нәтижесінде пайда болған жоңқада жатады.

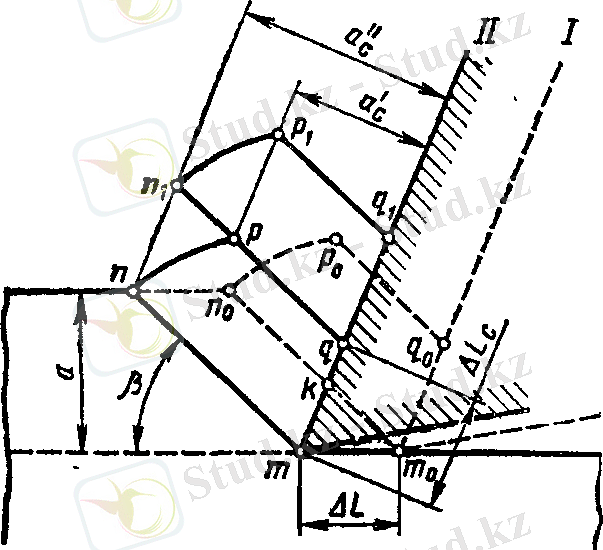

Кесілетін қабат пен жоңқа размері Жоңқа шөгуінің есептеу коэффициентін анықтауға арналған сұлба

18 сурет. Жоңқаның шөгуі

Материал қабатының шартты ығысу бетімен ығысуы неліктен және бұл ығысу қай уақытта басталады.

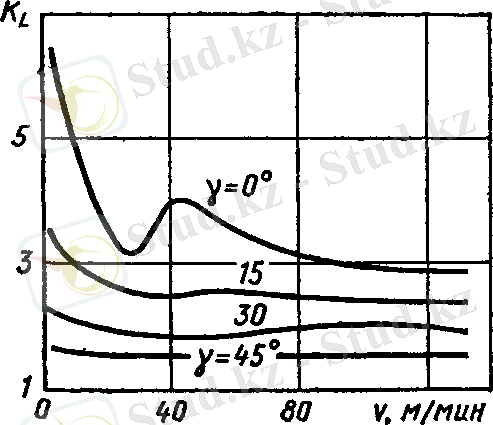

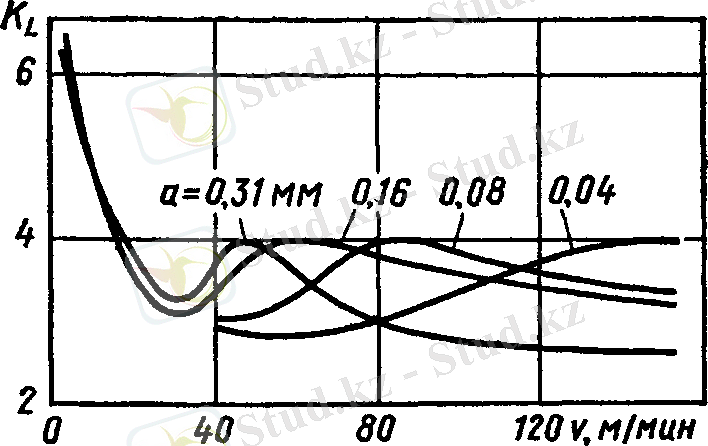

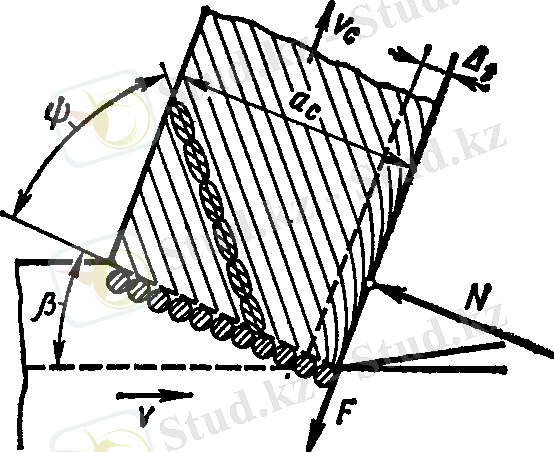

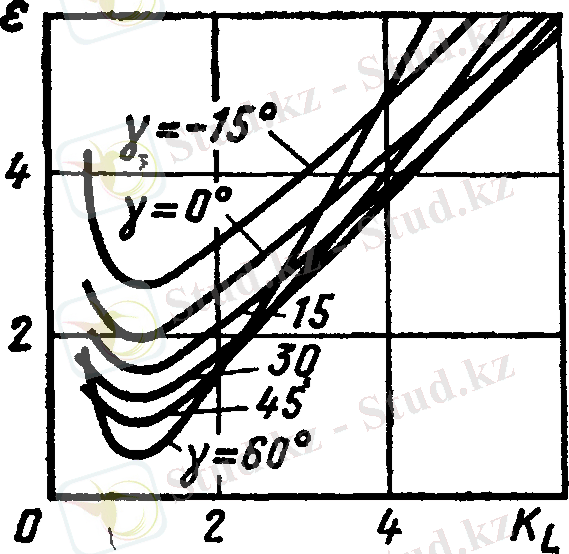

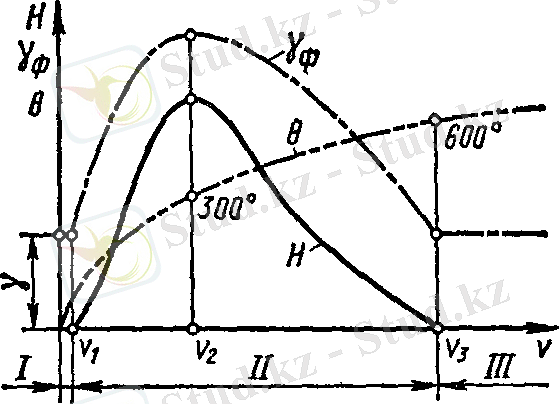

19 сурет. Кесу жылдамдығының жоңқаның шөгу коэффициентіне Кл

Құралдың алдыңғы беті кесілетін қабатқа N күшімен әсер етеді. Бұл күш үйкеліс күшін F=μ·N тудырады. N және F күштерін қосып, кесу бетіне ω 0 бұрышымен көлбеу әсер ететін жоңқалану күшін R=F+N аламыз. R күшін екі күшке жіктейміз: ығысу жазықтығына перпендикуляр P N және ығысу жазықтығына параллель P τ . P N күші ∆х қалыңдықты ығыстырылатын қабатты қысады, ал P τ күші оны жақындатады. Жоңқалану кезіндегі ығысу процессін, ығысу күші деп аталатын P τ күші шақырады. Ығысу деформациясы, ығысу кернеуі ығысудың аққыштық шегіне тең болғанда басталады. Ығысудың шартты жазықтығындағы ығыстыру кернеуі тікбұрышты кесу кезінде τ= P τ /mn·b, тең болады, бұл жерде b - кесілетін қабат ені. mn= a /sinβ болғандықтан, τ= P τ ·sinβ/ a ·b аламыз, бірақта ығыстыру күші P τ =R·cos(ω+β) тең болады. Соңғыны орнына қойып алатынымыз:

τ=R·cos(ω+β) sinβ/a·b (2)

Жоңқалану процессі τ≥τ S , болғанда басталады, мұнда τ S -аққыштық шегі.

20 сурет. Иірмелі жоңқаның пайда болуы

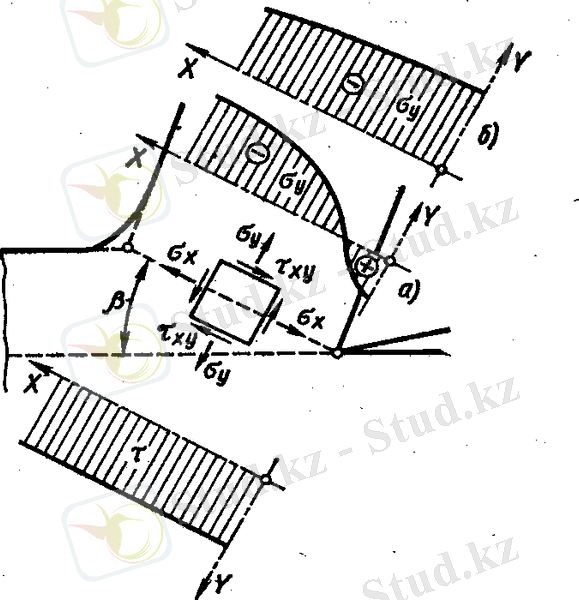

Шартты ығысу жазықтығында орналасқан материалдың аз көлемінің кернеулі жағдайы мен жанама және көрсетілген жазықтықтың бойымен нормальды кернеулердің өзгеруі сұлбада көрсетілген (22 сур. ) .

21 сурет. Қатынасты ығысуды анықтау сұлбасы

Өңделетін материалдың түрі мен қасиеттеріне, құралдың алдыңғы бұрышының шамасына, кесілетін қабаттың қалыңдығына және кесу жылдамдығына тәуелсіз түрде шартты ығысу жазықтығы бойындағы жанама кернеулер тұрақты шамады болады. Нормальді кернеулер басқаша бөлінеді.

22 сурет. Шартты ығысу жазықтығындағы кернеулі жағдай сұлбасы

Құралдың үлкен γ

0

мәнінде және алдыңғы беттегі үйкеліс коэффициенті аз болғанда, нормальді кернеулер құрал жүзіне жақындаған сайын кішірейе бастайды және кейбір нүктелерде шартты ығысу жазықтығы өзінің белгісін теріске ауыстыруы мүмкін. Құралдың

бұрышы кеміген сайын және үйкеліс коэффициенті ұлғайса көрсетілген эпюр біртіндеп

бұрышы кеміген сайын және үйкеліс коэффициенті ұлғайса көрсетілген эпюр біртіндеп

эпюр түріне ауысады, бұл жерде нормальді кернеулер белгісінің тұрақтылығын сақтай отыра, құрал жүзіне жақындай ұлғаяды.

эпюр түріне ауысады, бұл жерде нормальді кернеулер белгісінің тұрақтылығын сақтай отыра, құрал жүзіне жақындай ұлғаяды.

а) алыс түйіршіктің элипсоидқа айналу сұлбасы б) деформация текстурасы сызықтарының сұлбасы

23 сурет. Деформация текстурасы сызықтарының сұлбасы

Демек, жалпы жағдайда шартты ығысу жазықтығы бойындағы «δ», жанама кернеулерден ерекше, олар тұрақты емес. Бұл процесстің ерекшелігі жанама кернеулер шамасына нормальді кернеулердің әсерінің жоқтығы.

Шартты ығысу жазықтығы кесілетін қабатқа жататын өзгермеген материал аумағын, жоңқаның толық өзгерген материалынан бөледі. Илемділік деформациясының нәтижесінде жоңқада шартты ығысу жазықтығына текстура бұрышы деп аталатын бұрышпен орналасқан сызықша немесе жолақ түріндегі, деформацияға тән текстура пайда болады (23, а сур. ) . Текстура сызықтары, шартты ығысу жазықтығынан өткен соң нақты бір форма және бағыт алған, жоңқаның өзгерген материалының түйіршігі тізбегін береді.

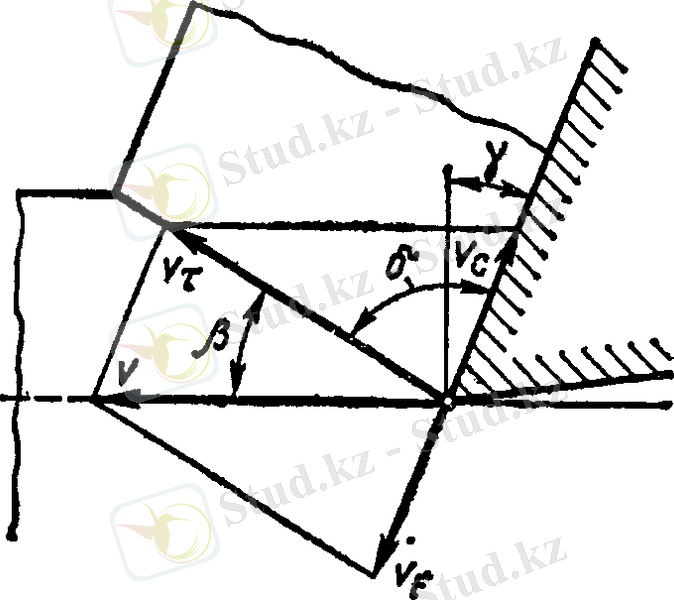

Қатынасты ығысу қарапайым ығысу деформациясының өлшемі болып келеді. Кесу кезіндегі қатынасты ығысуды анықтайық (20 сур. ) . Сурет негізінде абсолютті ығысу шамасы ∆S = qk+kq

1.

Ығыстырылатын қабаттың Δх қалыңдығымен qk және kq

кесінділерін көрсетеміз: qk = ∆х·ctgβ, kq

1

= ∆х·ctgδ =∆х·tg(β- γ) . Сонда ∆S=∆х·[ctgβ + tg(β- γ) ] .

кесінділерін көрсетеміз: qk = ∆х·ctgβ, kq

1

= ∆х·ctgδ =∆х·tg(β- γ) . Сонда ∆S=∆х·[ctgβ + tg(β- γ) ] .

=∆S/∆х болғандықтан, қатынасты ығысуды анықтауға арналған өрнек:

=∆S/∆х болғандықтан, қатынасты ығысуды анықтауға арналған өрнек:

= ctgβ+ tg(β- γ) (3)

= ctgβ+ tg(β- γ) (3)

24 сурет. Қатынасты ығысу мен жоңқаның шөгу коэффициентінің әртүрлі алдыңғы бұрыш мәніндегі өзара байланысы

Құралдың алдыңғы бұрышы белгілі болғанда, қатынасты ығысуды анықтау үшін

ығысу бұрышының шамасын білу қажет. Ығысу бұрышын жоңқаның ұзындығы арқылы анықтауға болады. Құралдың ΔL қашықтыққа ауысуы кезінде пайда болған жоңқаның ұзындығы ΔL

ығысу бұрышының шамасын білу қажет. Ығысу бұрышын жоңқаның ұзындығы арқылы анықтауға болады. Құралдың ΔL қашықтыққа ауысуы кезінде пайда болған жоңқаның ұзындығы ΔL

тең болады. ∆qmq

1

өрнектен алатынымыз ∆L

с

/sinβ = ∆L/sinδ = ∆L/cos(β- γ) және ∆L

с

/∆L

0

= cos(β- γ) /sinβ. ΔL/ ΔL

тең болады. ∆qmq

1

өрнектен алатынымыз ∆L

с

/sinβ = ∆L/sinδ = ∆L/cos(β- γ) және ∆L

с

/∆L

0

= cos(β- γ) /sinβ. ΔL/ ΔL

қатынасы шөгу коэффициенті немесе жоңқаның қысқаруы деп аталады, ал өрнекті:

қатынасы шөгу коэффициенті немесе жоңқаның қысқаруы деп аталады, ал өрнекті:

K L = cos(β- γ) / sinβ (4),

Тиме формуласы деп білеміз. Тиме формуласын қолданып, ығысу бұрышын жоңқаның шөгу коэффициенті арқылы көрсетеміз: K L =cosβ·cos γ+ sinβ·sin γ/sinβ= ctgβ· cosγ+ sinγ, осыдан кейін:

tgβ= cosγ/ K L - sinγ (5)

25 сурет. Материалдарды кесу кезіндегі жылдамдықтар сұлбасы

Деформацияның бірінші зонасын жалғыз ғана ығысу жазықтығымен ауыстырған кездегі кесілетін қабаттың жоңқаға айналу процессін едәуір әсерлесе де, Тиме формуласы жоңқаның шөгу коэффициенті мен ығысу бұрышы арасындағы байланысты дәл көрсетеді, өйткені иірмелі жоңқа материалы тұтастығының шартын көрсетеді. Бұл формулалар экспериментпен дәлелденеді.

(5) формуланы қолданып, қатынасты ығысу мен жоңқаның шөгу коэффициенті арасындағы тікелей байланысты табуға болады. (5) формуланы (3) өрнекке қойып, табамыз:

= K

L

2

-2K

L

· sinγ+1/ K

L

·cosγ (6)

= K

L

2

-2K

L

· sinγ+1/ K

L

·cosγ (6)

l

=

=

формуласындағы қатынасты ығысу шамасын біле отырып, деформацияның қарқындылығын l

формуласындағы қатынасты ығысу шамасын біле отырып, деформацияның қарқындылығын l

анықтауға болады.

анықтауға болады.

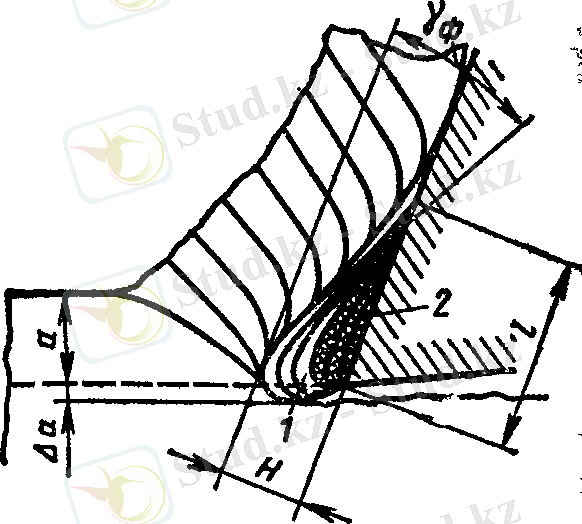

Көптеген құрылымдаушы материалдарды, нақты бір жағдайларда кесу кезінде шорлану деп аталатын құбылыс ілесіп отырады. Шор деп өңделетін дайындама материалының қозғалмайтын, сына тәріздес, құрал жүзінің алдыңғы бетінде орналасқан аумағын айтамыз. Егер иірмелі жоңқа пайда болған, кейбір нақты жағдайда, шор, алдыңғы бетке жеткіліксіз жалғасып, кесу біткен соң да қалады. Үзілмелі кесу кезінде және жоңқа элементінің пайда болғанында, шор алдыңғы бетте тоқтамай, жоңқамен кетеді. Шордың, дөңгеленген төбесі жоңқамен және кесілетін қабатпен біріккен, өзіне тән қабатталған құрылымы бар (26 сур. ) . Шордың қаттылығы, өзі пайда болған өңделетін материалдың қаттылығынан 2, 5 . . . 3 есе жоғары болады. Шордың формасы мен өлшемін үш негізгі параметрмен сипаттауға болады, олар: Н - шордың биіктігі, мм; l - табанының ені, мм; γ ф - шын мәніндегі алдыңғы бұрыш.

26 сурет. Шордың құрылу сұлбасы

Шор толық тұрақты дене емес, ол әрдайым және тез арада өз өлшемдерін өзгертіп отырады. Шор лезде пайда болып, өзінің биіктігін максимумға жеткізіп, бөлек-бөлек немесе толығымен қирайды. Шорда зоналарды ажыратамыз:

1 зона (сұлбада штрихталған), ол жерде материалдың қозғалу жылдамдығы нөлден жоңқаның қозғалу жылдамдығына

дейін өзгереді, материал толық қозғалыссыз болатын 2 зона. Сына тәрізді формасы мен өңделетін материал қаттылығынан жоғары қаттылығы салдарынан, шор біраз уақыт кескіш сына қызметін атқарады және пайда болған жоңқа бас кезінде құралдың алдыңғы бетімен емес шор бетімен жылжиды. Шордың төбесі құрал жүзінен асып түскендіктен, кесілетін қабаттың нақты қалыңдығы номиналды өлшемінен Δ

а

шамасына үлкен.

дейін өзгереді, материал толық қозғалыссыз болатын 2 зона. Сына тәрізді формасы мен өңделетін материал қаттылығынан жоғары қаттылығы салдарынан, шор біраз уақыт кескіш сына қызметін атқарады және пайда болған жоңқа бас кезінде құралдың алдыңғы бетімен емес шор бетімен жылжиды. Шордың төбесі құрал жүзінен асып түскендіктен, кесілетін қабаттың нақты қалыңдығы номиналды өлшемінен Δ

а

шамасына үлкен.

Шордың пайда болу табиғаты бүгінгі күні толығымен зерттелмеген. А. Н. Еремин, А. И. Исаев, Н. Н. Зорев және басқалардың еңбектерімен, шор пайда болу үшін келесі шарттар қажет екендігі бекітілді:

1) Түйіспе ауданының кейбір бөлімдеріндегі құралдың алдыңғы беті сорылған май және тотық қабыршықтарынан толығымен тазалануы қажет;

2) Алдыңғы беттегі температура мен түйіспелі кернеулер, сәйкес илемділік шарттарының орындалмауын тудыратын, түйіспелі қабатта кернеулі жағдайларды орнататындай болуы керек.

Шордың пайда болу процесін сұлба түрінде келесі түрде көрсетуге болады. Жоңқа мен құралдың таза беттерінде нақты бір температура мен қысым болғанда жоңқа мен құрал материалының адгезиялық (тұтасып) қосылуына ыңғайлы жағдай туады. Адгезия күштері (молекулалық жабысу күші) нәтижесінде, жоңқаның түйіспе қабатының алдыңғы бетке берік бірігуі мен шорға фундамент болатын тежелгіш қабаттың пайда болады. Жоңқаның тежеуіш қабаттпен сырғу кезінде, шордың келесі қабатының пайда болуы мен оның биіктігінің өсуіне әкеледі. Пайда болған қабаттың үлкен кедір-бұдырлығының салдарынан, ауа оттегінің материалдың беткі қабаттарына кіруіне және араласуына ыңғайлы жағдай туындайды. Тотық қабыршықтары жоңқа мен шор беттерінің үйкелісін кемітеді, сондықтан әрбір келесі шорланған қабат алдыңғысынан қысқа болып отырады да, шор сына тәріздес пішімге келеді.

Шор биіктігі жоңқа жағынан күшті қабылдауға берік болғанға дейін өседі, сонан соң шор қирайды. Шордың биіктігі нақты бір дәрежеге жеткенде, жоңқа шорды толық жаппайды, ал шор мен жоңқа және кесу беттері арасында саңлау пайда болады, соның нәтижесінде шор денесі жан-жақты қысылу жағдайында болмайды да, шордың қирауына жол беріледі.

27 сурет. Кесу жылдамдығының шор параметрі мен коэффициентіне әсер ету сұлбасы

Температураның 300°C ден асқан уақытында шор өлшемдерінің кішірейуі, илемділік ығыстыруына шор материалының кедергісінің айтарлықтай төмендеуінде. Кесу жылдамдығының ұлғайуынан, шор өлшемі ғана емес оның формасы да өзгереді. V 2 жылдамдығынан кіші жылдамдықта шор формасы Н/l қатынасының және γ ф . шамасының үлкендіктерімен сипатталады. Шор биіктігі қысқарған сайын Н/l қатынасы мен γ ф бұрышы азаяды, шор жұқарақ және енді бола бастайды және біртіндеп құралдың алдыңғы бетіне параллель қабатқа айналады. 29 суретте кесу жылдамдығының кесілетін қабаттың γ° мен а (беріліс) әртүрлі мәндерінде шор биіктігіне әсер етуі көрсетілген.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz