Минералды мақта өндірісінің технологиялық жобасы және өндірістік-техникалық сипаттамасы

МАЗМҰНЫ

Аннотация

Нормативтік сілтеме

Анықтамалар

Негізгі белгілеулер мен қысқартулар

1. Кіріспе . . .

2. Өнім номенклатурасы . . .

3. Шикізат материалдарының сипаттамасы . . .

4. Өндіріс әдісін таңдау . . .

5. Құрал жабдықтың технологиялық сипаттамасы . . .

6. Өндірістің жұмыс істеу тәртібі . . .

7. Өндірістік бағдарлама және жобалық қуаттылық . . .

8. Шикізат құрамын анықтау . . .

9. Шикізат өндірісінің материалдық балансы . . .

10. Технологиялық процесс . . .

11. Өнімнің сапасын бақылау . . .

12. Қондырғыларды есептеу . . .

13. Еңбекті қорғау және техника қауіпсіздік ережелері . . .

14. Қоршаған ортаны қорғау . . .

15. Қорытынды . . .

16. Қолданылған әдебиеттер тізімі . . .

5. ҚОНДЫРҒЫЛАДЫҢ ТЕХНОЛОГИЯЛЫҚ СИПАТТАМАСЫ

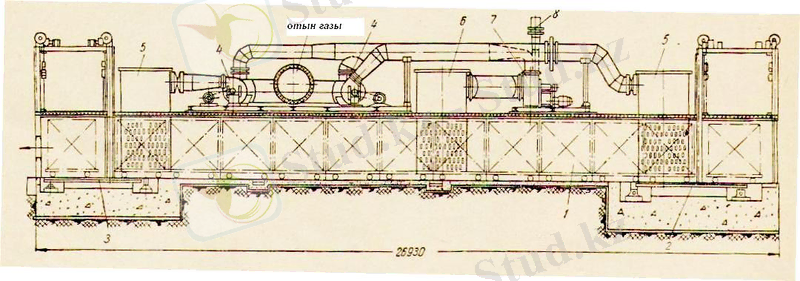

Туннельді кептіргіш - бұл шектеріне жылута сымалдағышты жіберетін және ортадан газды тартып алатын туннель. Осыған орай, минералды мақтадан алынған плиталарды алғашқыда тіке ағынды, содан соң ағынға қарсы кептіріледі. Плиталары бар вагонеткалар 1 туннельде итергіш 2 көмегімен және өзіне тартқыш 3 көмегімен орналастырылады. Қыздырудан шыққан түтінді газдар вентиляторлар 4 арқылы қорапшадан 5 өтіп кептіруге жіберіледі. Өңделген газдар қорапша 6 арқылы вентилятор 7 арқылы туннельден сорылып алынады және вентиляторға 4 беріледі, ол жақта отыннан шыққан ыстық газдармен жиі араласады, сөйтіп қайтадан туннельге жіберіледі. Өңделген газдар құбыр 8 арқылы атмосфераға жіберіліп жойылады.

Минералды мақта плиталарына арналған туннельді кептіргіштің техникалық мінездемесі.

Плиталардың ылғалдылығы

Бастапқы 60-65 %

Соңғы. . ………. 2-5 %

Өнімділігі

Ұшып кеткен ылғал бойынша. . …. . 550кг/сағ

Кептірілген плиталар бойынша. ………200-240 кг/сағ

Жылу тасымалдағыштың температурасы

Тиеу жағында . ……. . 200 0 С

Түсіру жағында . . . . . …. 150 0 С

Атмосфераға шығардағы . . . ……80 %

Кептірудің ұзақтығы . . . . …. 16 сағ

Кептіру зонасындағы вагонетка мөлшер…… . . . ………. . 13

Вагонеткадағы плиткалар мөлшері. . 48

5. 1-сурет. Плита кептіруге арналған туннельді кептіргіш.

1-вагонетка, 2-итергіш, 3-тартып алғыш, 4-вентилятор, 5-қорапша, 6-қорап, 7-вентилятор, 8-құбыр.

6. ӨНДІРІСТІҢ ЖҰМЫС ІСТЕУ ТӘРТІБІ

Өнеркәсіптің жұмыс режимі жылдың жұмыс күні санымен, тәуліктегі сменалар санымен және жұмыс сменасындағы жұмыс сағатымен анықталады. Зауыттағы негізгі агрегаттардың жұмыс түрін, сменалық жұмысты, құрал-жабдықтардың өтпелі және жобалық жөндеу үшін қажетті уақыт резервін және де керамика бұйымдарын өндіретін өнеркәсіптерді техникалық жобалау нормаларын ескере отырып, келесі жұмыс тәртібін қабылдаймыз:

- Жылдағы тәулік саны - 365

- Мейрам күндері мен демалыс күндерінің саны - 60

- Жылдық есептік тәуліктер саны - 305

- Апталық жұмыстың ұзақтығы, тәулік - 5

- Тәуліктегі жұмыс сменаның саны - 2

- Жұмыс сменасының ұзақтығы, сағат -8

Жұмыс уақытының жылдық қоры:

Е к = K - T

Е к - жұмыс уақытының жылдық қоры, сағ.

K - жұмыстың күнтізбелік уақыты, сағ. (305х24)

T - негізгі қондырғылардың (пештің) жобаланған тоқтатылуы, сағ. (15х24)

Е к = (305х24) - (15х24) = 7320 - 360 = 6960

4- кесте. Жұмыс уақытының жұмыс істеу тәртібі және жылдық қоры

- Сменаның жұмыс уақыты сағ 8

- Жұмысшының 1 аптадағы сағ 40

жұмыс уақыты

- 1 жылдағы жұмыс күндердің 305

саны

- Жұмыс уақытының жылдық сағ 6960

қоры

- Қондырғыларды уақытша 0, 9

пайдалану коэффициенті

- Қондырғылардың толық жұмыс сағ 6264

Уақытың жылдық қоры

7. ӨНДІРІСТІК БАҒДАРЛАМА ЖӘНЕ ЖОБАЛЫҚ ҚУАТТЫЛЫҚ

Өндірістік бағдарлама жобалық қуаттылық пен қабылданған жұмыс тәртібіне сәйкес бұйымның әр түріне жеке-жеке есептеледі. Жеке бұйымдар мен олардың маркалырының ара үлестері үй немесе жай ғимарат құрылысына қажетті жинақ тобын қамтамасыз ету тиіс.

Өндірістік бағдарлама ашық қуаттылық, яғни өнімнің шығарылуын анықталған уақыт бөлігінде қарастырады.

Жобалық қуаттылық - жобаланған өндірістегі белгіленген өнімнің нағыз бірліктегі максималды шығарылымының көрсеткіші. Жобаланатын зауыттың қуатты пайдалану коэффициенті 1-ге тең деп тағайындалады. Сондықтан, белгіленген жобалық қуаттылық орналастырылған қондарғылар, яғни технлогиялық өндіріс ағыны және постымен реттеледі.

7. 1-кесте. Жобалық қуат бойынша өндірістік бағдарлама

8. ШИКІЗАТ ҚҰРАМЫН АНЫҚТАУ

Шихтаны есептеу үшін шикізат материалдарының химиялық құрамы мен минералды мақтаның берілген қышқылдық модулінің мәндері қажет.

Шикізат шихтасының құрамын алгебралық теңдеу жүйесін құру арқылы есептеуге болады.

Қалыпты жағдайды шихта екі түрлі шикізаттан тұрады. Сондықтан шихтаны есептегенде екі теңдеуді екі белгісіз х және у айнымалыларын табу арқылы шешеміз. Бұл белгісіз айнымалылар шихтаның құрамды бөлшектерінің мөлшерімен сипатталады.

Теңдеудің біріншісі келесідей болады:

х + у = 1

Келесі теңдеу қышқылдық модулін сипаттайды:

(SiO 2 ´ + Al 2 O 3 ´) x + (SiO 2 ˝ + Al 2 O 3 ˝) y

(CaO´ + MgO´) x + (CaO˝ + MgO˝) y = М к

Мұндағы:

SiO 2 ´, Al 2 O 3 ´ , CaO´, MgO´- бірінші шикізаттың сәйкес қышқыл құрамы , %

SiO 2 ˝, Al 2 O 3 ˝, CaO˝, MgO˝ - сол құрамның екінші шикізаттағы көрсеткіші, %

М к - Қышқылдық модулінің мөлшері.

8. 1-кесте. Шикізаттардың химиялық құрамы, %

М к = [ (33, 22 + 10, 21) х + (71, 7 + 16, 2) у ] / [ (16, 59 + 8, 22) х + (2, 2 + 1, 9) ]

[ 43, 43х +87, 9у ] / [ 24, 81х + 4, 1у ] = 1, 5

Теңдеуді бір айнымалыны шығарып тастау арқылы есептейміз : х = 1 - у

[ 43, 43 (1 - у) +87, 9у ] / [ 24, 81 (1 - у) + 4, 1у ] = 1, 5

у қатысты теңдеуді шығара отырып, келесі мәндерді аламыз: у = 0, 049 ≈ 0, 04 және х = 1 - 0, 049 = 0, 951 ≈ 0, 95

Бұдан шығатын қорытынды: вагранкалы шлак және қоспа ретінде кірпіш сынықтарының негізінде алынған минералды мақтаның шихтасының мөлшері сәйкесінше 4% және 95 % болды.

9. ШИКІЗАТ ӨНДІРІСІНІҢ МАТЕРИАЛДЫҚ БАЛАНСЫ

Жобадағы зауыттың жылдық өнімділігі 16мың м 3 минералды мақта шығапылуы керек. Өндіретін мақтаның орташа тығыздығы γ к =600 кг/м 3 , жарамсыз өнім (брак) ЖӨ=2 % деп есептелген. Жобада өндірілетін кірпіш бұйымдарына сағатына қанша шикізат т ш керек екенін келесі жолмен есептейміз:

Жарамсыз өнімді есептеу үшін жылына шығарылатын өнім санын 2 % (барлық 100 % өнімнің 2%-не көбейтеміз) :

ЖӨ = 19 000 * 1, 02 = 19 380 (м 3 )

Мақта көлемін анықтау үшін жарамсыз өнім мен минералды мақта бұйымының өлшемдіріне көбейтіп шығамыз:

V м =19 380 * 1, 8 *6 * 8 =16 744, 32 (м 3 )

Мақта салмағын - оның көлемі мен тығыздығына көбейту арқылы аламыз:

M м = 16 744 * 600 = 10 046 400 (кг)

Шлактың салмағын мақта салмағы мен өңдегендемасса жоғалту коэффициенттерін көбейту арқылы аламыз:

т ш = 10 046 400 * 1, 10 = 11 051 040(кг)

Есеп нәтижесінде, 1м 3 минералды мақтаға 582 кг вагранкалы шлак қажет екені шығады.

9. 1-кесте. Шикізат қажеттілігі

10. ТЕХНОЛОГИЯЛЫҚ ПРОЦЕСС

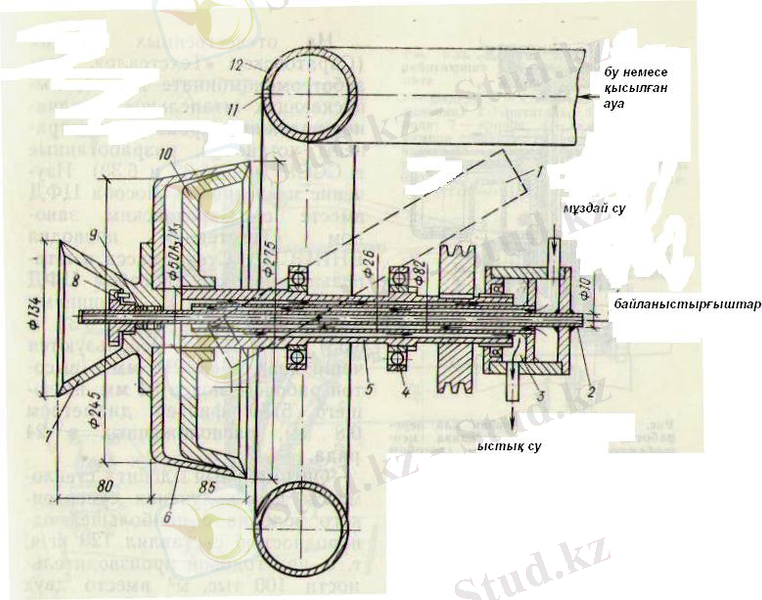

Ортадан тепкіш-урлеу әдісіті зауыттарда өте көп қолданады. Бір ортадан тепкі қондырғысында 1 сағаттың ішінде 3, 3 т балқыма өңделеді. 1 т балқымадан 750-780 кг шамасында орташа тығыздығы 80-110 кг/м 3 болатын талшықтары бар мақта алынады. Ол талшықтардың орташа диаметрі 6, 5-9 мкм, ал ұзындығы 18-23 мм. 1тонна балқымаға 1, 2-1, 6 т бу немесе қысылған ауа қажет. Бұл әдіс горизонтальді-үрлеу әдісінен айырмашылығы, бу немесе ауа ағынының астына балқыма түседі. Ол балқыма тез еритін диаметрі 270-340 мм, жұмыс бөлігінің ұзындығы 70-90 мм және конустығы 10-25 мм болатын табақшада терілген пленка немесе жұқа талшықтарға, диаметрі 18-24 мкм және өлшемі 0, 5-3 мм болатын тамшыға түседі.

Балқыма вагранкадағы жылытатын копильникке келіп түседі, ол жақта балқымадан темір шығарылып жойылады. Арықарай балқыма лотка арқылы агрегатқа барады. Бұл агрегат ортадан тепкіш-үрлеу арқылы өдеуге барады. Оның айналу жиілігі 1000-1160 мин -4 таратқыш табақшасы бар.

Табақшаның тез айналуыан балқыма оның бетіне пленка, ағын және тамшы түрінде ортадан тепкіш күштің қысымы әсерінен бөлінеді.

Келесі жуан талшықтың созылуы - 0, 45-0, 5 МПа қысымды бумен немесе ауаның көмегімен өтеді. Ол бу формасы конус тәрізді, яғни ішінен сыртқа қысылған 80 саңылаулардан шығады. Табақша - тұтас жасалған деталь, ол қалыңдығы 12 мм болатын қызыл жапырақшалы мыстан жасалған.

Табақша валға - диаметрі 35-40 мм болатын құбырға бекітілген. Бұл құбырға судың үзіліссіз жіберіліп тұруы үшін мыс құбыр жалғанған.

Минералды мақтаның сапасы мен үрлеудің толық болуына бірнеше факторлар әсер етеді: 1 тонна балқымаға кететін бу немесе қысылған газдың артық болуы; табақшаның айналу жылдамдығы, тереңдігі, жылыту температурасы; табақша түбіне арықтың енуі; табақша мен шығыршықты үрлеу басынының беті арасындағы саңылаудың бітелуі; шығыршықты үрлеу басына сопляның орналасуы.

Будың шекті шығыны көп болған сайын балқыманың 0, 72-ден 1, 2-ге дейін, кейде 1, 95-1 кг-ға дейін мақтаның орташа тығыздығының азаюы байқалмайды, бірақ, бірлік балқымадан мақтаның шығатын көлемі жоғары болу керек.

Саңылау үлкен болған сайын талшықтың орташа диаметрінің өсуіне әкеп соғады: Мк =1, 43; 1, 6; 1, 75; және 1, 84 және саңылау А = 10 мм болған жағдайда талшықтың диаметрі кмк: 6, 5; 9, 5; 10 және 10, 5, ал А = 18 мм - 9, 12, 14, 5 және 17 болады. Табақшаның айналым санының өсуінен талшықтың орташа диаметрі кішірейеді.

10. 1-сурет. Мақтаға ортадан байланыстырғыш жіберу арқылы ортадан тепкіш-үрлеу әдісімен балқыманы өңдеу.

1-балқыма жіберетін желоб, 2-байланыстырғыш жіберетін құбыр, 3-ыстық суды алып кететін қорап, 4-шарикті подшипник, 5-құбырлы вал, 6-таратқыш табақша, 7-байланыстырғышты себетін воронка, 8-сальник, 9-набивка, 10-таратқыш табақшаның ішкі бөлігі, 11-саңылау, 12-шығыршықты үрлеу қондырғысы.

11. ӨНІМНІҢ САПАСЫН БАҚЫЛАУ

Жалпы талаптар

1. Материалдар мен бұйымдарды бақылау бөлмесінде температура 22 + 5ºС болу керек.

Сынақ алдында материал үлгілерін қажетті температурада және ауа ылғалдылығында ұстау мерзімі нақты түрдегі өнімге тиісті нормативті-техникалық құжаттарда белгіленеді.

2. Сынақ өткізу үшін партиядан таңдап алынған бұйым немесе жинақталған орын саны ГОСТ 26281-84 бойынша қабылданады.

3. Әр бұйым немесе жинақталған орыннан сынақ үшін таңдап алынатын үлгілер саны нақты түрдегі өнімге тиісті нормативтік-техникалық құжаттар бойынша белгіленеді.

4. Сынақ нәтижелерінің қорытындысы ретінде парраллель жүргізілген анықтаулардың орташа арифметикалық мәні алынады.

5. Егер нақты өнімге тиісті нормативті-техникалық құжаттарда басқа температура көрсетілмеген кезде, үлгілерді тұрақты массаға дейін кептіру 105 + 5ºС температурада жүргізеді.

Материал немесе бұйым үлгілері 0, 5 сағ бойы қайта кептіру кезінде массасының төмендеуі 1%-дан аспайтын болса, олар тұрақты массаға дейін кептірілген болып есептеледі.

6. Сынақ нәтижелері келесі мәліметтер көрсетілетін дәптерге енгізілу тиіс:

- материал атауы мен түрі, материал мен бұйымды өндіру технологиясы көрсетілген нормативті-техникалық құжат атауы;

- өндіру мерзімі;

- партия номері ;

- сынақ мерзімі;

- нақты стандарт атауы;

- сынауда пайдаланған үлгілер саны;

- әрбір параллель жүргізілген сынақ көрсеткіштері;

- көрсеткіштердің орташа арифметикалық мәні;

- сынақты жүргізген тұлғалардың аты-жөні мен лауазымы.

11. 1 Сызықтық өлшемдерін тексеру әдістері

1. Құралдар, приборлар мен жабдықтар:

- металл сызғыш

- бөлініс шкаласы 1мм металл рулетка

- штангенциркуль

- арнайы металл шаблондар

- инелі қалыңдық өлшеуіш құрал

- ұзындығы 150мм-ден, диаметрі 6мм-ден кем емес өлшеуіш ине

- металл труба

2. Өлшемдерді жүргізу кезіндегі рұқсат етілетін ауытқу шегі:

- +0, 5 мм - сыззғышпен, рулеткамен, қалыңдық өлшеуішпен, инемен өлшегенде

- +0, 1 мм - штангенциркульмен өлшегенде

3. Ұзындығы мен енін өлшеу.

Бұл өлшемдерді анықтау кезінде 1 м-ге дейінгі плиталар үшін сызғыш, 1м-ден жөғары болатын плиталар үшін рулетка қолданылады. Өлшеу құралының ұзындығы плитаның ұзындығынан кем болмауы керек.

Плита ұзындығы үш жерден: әр шетінен 50 + 5 мм қашықтықта және бұйымның дәл ортасынан өлшенеді.

Енін де үш жерден: бұйымның екі шетінен 50 + 5 мм қашықтықта және ортасынан өлшейді.

Қалыңдығын өлшеу инелі қалыңдық өлшеу құралымен жүзеге сырылады. Егер нақты бұйымға тиісті нормативтік-техникалық құжаттарда басқа жүктеме көрсетілмесе, қалыңдық өлшеуші құралдың негізі мен корпусының салмағы 500 + 7, 5 МПа шектік жүктемеге ие болу керек.

Өлшеуді жүргізу үшін қалыңдық өлшеуіш құралды тегіс жазықтық бетіне орналастырылған үлгі үстіне орнатады. Содан кейін құралдың білігін винтпен босатады, сол қолмен құралдың корпусын, оң қолмен тұтқасынан ұстап тұрады. Оң қолмен тұтқасын баса отырып, инесі бар білікті төмен түсіреді, осы кезде ине үлгіні вертикаль бағытта түбіне дейін шаншып өтеді. Осыдан кейін сол қолмен жай ғана құралдың корпусын негімен бұйым үстіне түсіреді. 5 мин соң шкала бойынша шыныдағы көрсеткіш бойынша үлгінің қалыңдығы анықталады.

- Нәтижелерді өңдеу.

Ұзындық, ені және қалыңдығын өлшеу кезінде алынған әр нәтиженің мәні нормативтік-техникалық құжаттарда белгіленген рұқсат етілген ауытқулар шегінен аспауы керек (әрбір номиналды өлшем үшін) .

Әр геометриялық өлшеу нәтижесін 1 мм-ге дейін дөңгелейді.

11. 2 Сырттай қарап бақылау әдісі

Бақылаудың негізгі мақсаты - бұйымды сырттай қарап тексеру және дефекттерінің сызықтық өлшемдерін алу.

- Құралдар

- металл сызғыш

- штангенциркуль

- жиналмалы металл метр

2. Дефекттерді өлшеу кезінде рұқсат етілетін ауытқулар шегі: сызғышпен + 0, 5 мм, штангенциркульмен + 0, 1 мм.

3. Сынақты жүргізу.

Плиталардың сыртқы бетінің қабатындағы дефекттер мен бұзылулар саны анықталады. Ендік бойымен бұйымның вертикальді қабаттарын алты жерінен ұзындығы бойынша әр 500 мм сайын өлшейді.

Анықталған дефекттер мен бұзылулардың барлығы арнайы дәптерге тіркеледі.

11. 3 Тығыздығын анықтау әдісі

- Құралдар мен жабдықтар:

- өлшеу дәлдігінен ауытқуы 0, 5%-дан артық емес таразы

- металл сызғыш ГОСТ 427-75 бойынша

- металл рулетка ГОСТ 7502-80 бойынша

- штангенциркуль ГОСТ 166-80 бойынша

- инелі қалыңдық өлшеуіш

- кептіру электршкафы ГОСТ 13474-79 бойынша, немесе 105ºС-ге дейін автоматты түрде температурасын басқаруды қамтамасыз ететін өзге жабдық.

- Үлгілерді таңдау.

Сынақ үшін көлемдік өлшемдерінің ауытқуы нормативтік-техникалық құжаттарда белгіленген номиналды өлшемдерден рұқсат етілген мөлшерінен аспайтын нақты түрдегі үлгілер үшін өткізіледі. Үлгілердің тығыздығын анықтау тек ұзындығы 500 мм-ден кем емес бұйымдар үшін ғана жүргізеді. Сондағы үлгі ұзындығы 500 мм-ден кем смес, ені - 500мм немесе үлгініің еніне тең болу керек.

- Сынақты жүргізу.

Сынақ үшін таңдап алынған үлгі немесе бұйымның 0, 5% дәлдікпен салмағын өлшеп алады. Содан кейін стандартта белгіленген ретпен өлшемдері анықталады да көлемі есептеледі.

- Нәтижелерді өңдеу.

Үлгі немесе бұйым тығыздығы кг/м 3 -пен келесі формула арқылы есептейді:

р=m/v(1+0, 01w)

m - үлгі немесе бұйым массасы, кг

w - үгі немесе бұйымның ылғалдылығы

v - үлгі немесе бұйым ауданы

11. 4 Ылғалдылығын анықтау әдістері

- Құрал-жабдықтар мен реактивтер:

- кептіру электршкафы ГОСТ 13474-79 бойынша, немесе 105ºС-ге дейін автоматты түрде температурасын басқаруды қамтамасыз ететін өзге жабдық.

- өлшеу дәлдігі 0, 01г таразы

- СВ немесе СН типтегі шыны стакандар ГОСТ 25336-82 бойынша

- Эксикатор ГОСТ 25336-82 бойынша

- Хлорлы калий ГОСТ 4460-77 бойынша

- Сынақты өткізу.

Массасы 5 + 0, 1 г үлгіні алдын ала кептірілген және салмағы өлшенген стаканға орналастырып, кептіру электрошкафында тұрақты салмаққа дейін кептіреді.

Кепкен соң әрбір қайта өлшеу алдында үлгісі бар стаканды эксикаторды хлорлы калий үстінде суытады.

- Нәтижелерді өңдеу.

Үлгінің ылғалдылығын процентпен келесі формула бойынша есептейді:

W=m 1 - m 2 / m 2 - m 3 * 100

m 1 - кептіруге дейінгі үлгісі бар стакан массасы, г;

m 2 - тұрақты салмаққа дейін кептірілген үлгісі бар стакан салмағы, г;

m 3 - стакан массасы, г.

11. 5 Қысқандағы беріктік шегін анықтау

Сынақтың негізгі мақсаты - сәйкес сынау шарттарындағы үлгілердің бұзылуына алып келетін жүктеме мәнін анықтау.

- Құрал-жабдықтар мен қондырғылар:

- Үлгіге 5-10мм/мин жылдамдықпен жүктеме түсіретін, бұзғыш күштің өлшеу дәлдігі 1%-ға дейінгі сынақ машинасы

- Штангенциркуль ГОСТ 166-80 бойынша

- Үлгілерді таңдау.

Бұйымнан бүйірінің ұзындығы 100 + 1 мм өлшемдегі куп кесіп алынады (егер нормативті-техникалық құжаттарда басқа өлшем берілмеген болса) .

Үлгінің жоғарғы және төменгі негізінің ұзындығы мен ені штангенциркульмен + 0, 1 мм дәлдікте өлшеп алады. Ұзындық пен енінің мәні болып үлгінің әрбір бүйірінен алынған төрт өлшемнің орташа арифметикалық мәні алынады.

- Сынақты жүргізу.

Үлгіні машинаға бұзғыш жүктеме үлгінің вертикаль осімен параллель өтетіндей етіп орналастырады. Бұзғыш жүктеме ретінде сынақ кезінде үлгінің бұзылуына алып келген жүктеменің ең жоғарғы мәні алынады.

Нәтижелерді өңдеу.

Қысу кезіндегі беріктік шегі төмендегі формула бойынша МПа-мен (кг/см 2 ) есептелінеді:

σ қ = Р/ l*b

Р - бұзғыш жүктеме, Н

l - үлгі ұзындығы, мм

b - үлгі ені, мм.

11. 6 Майысқандағы беріктік шегін анықтау

- Құрал-жабдықтар мен қондырғылар:

- Үлгіге 5-10мм/мин жылдамдықпен жүктеме түсіретін, бұзғыш күштің өлшеу дәлдігі 1%-ға дейінгі сынақ машинасы

- Штангенциркуль ГОСТ 166-80 бойынша

- Үлгілерді таңдау.

Бұйымнан 200*40*40 өлшемдегі үлгілер кесіп алынады. Сынақ алдында үлгіні тегістеп алады.

Үлгінің ұзындығы мен енін штангенциркульмен қарама-қарсы бағыттағы шеткі бұрыштарынан өлшейді. Үлгінің ұзындық және енінің мәндеріне екі өлшеудәң орташа арифметикалық мәні алынады.

- Сынақты жүргізу.

Үлгіні диаметрі 10 мм болатын екі цилиндр тіректеріне орналастырады. Тіректер осітері арасындағы қашықтық 160 мм болу керек.

Үлгіге түсетін жүктеме диаметрі 10 мм валик арқылы берілу керек. Қиратқыш күш ретінде сынақты жүргізу барысындағы үлгінің бұзылуына алып келген жүктеменің ең жоғары мәні алынады.

- Нәтижелерді өңдеу.

Майыстырғандағы беріктік шегі МПа-мен келесі форрмула бойынша есептелінеді:

σ м = 3Р*l/2b*Һ 2

Р - қиратқыш күш, Н

l - тіректер осьтері арасындағы қашықтық, мм

b - үлгінің ені, мм

Һ - үлгінің биіктігі, мм

12. ҚОНДЫРҒЫЛАРДЫ ЕСЕПТЕУ

Әр технологиялық өндіріске арнайы технологиялық құрал-жабдық, қондырғыларды таңдайды: саз бен қоспаны өңдеу қондырғылары және қалыптау массасын дайындайтын қондырғылар, пресстейтін, жылутехникалық, тасымалдайтын және жүк көтергіш қондырғылар және тағы басқалар. Таңдалған қондырғы технологиялық тағайындалуына сәйкес келу керек, эксплуатацияның нормативті коэффициентіне, болашақта заманға сай машиналарға ауыстыру және бақылау жүйесін қолдану мен автоматты басқаруға сәйкес келуі тиіс.

Технологиялық процесті орындау мақсатында рационалды таңдалған қондырғы осы технологиялық процесс нәтижесінде жақсы өнім алуды қамтамасыз ету керек. Минералды мақта өндірісінің ерекшелігі болып технологиялық процестің өңделетін бөлігі, яғни жартылай фабрикаттың өңделуі, араластыру, қалыптау және т. б. процестерге қарағанда өте көп уақытты алады. Бұл қабілетті қондырғыны есептегенде міндетті түрде ескеру қажет. Жалпы түрде технологиялық ағынды есептеу өндірістің жалпы өнім қуаттылығымен (Q г ) және жобалық өндірістің өнімімен (П г ) анықталады:

N п = Q г /П г

Егер параллель технологиялық ағынның мөлшері бүтін сан болып шықпаса, оны үлкен жағына қарай дөңгелектейді. Бұл жағдайда келесі формула арқылы фактылы пайдаланудың коэффициентін ( q ф ) анықтайды:

q ф = Q г /П г N п

Туннельді кептіргіш: N п = 624/64 = 10

Жобадағы цехта пайдаланылатын қондарғыларды есептеу арқылы біз олардың пайдалану қажеттілігін анықтап, зауытқа осындай құрылғы мен қондырғыларың қаншасы керек екенін анықтаймыз.

13. ЕҢБЕКТІ ҚОРҒАУ ЖӘНЕ ТЕХНИКА ҚАУІПСІЗДІК ЕРЕЖЕЛЕРІ

Біздің елімзіде еңбеккерлердің еңбегін қорғауға барынша көңіл бөлінген. Әр өндірістегі жұмыскерлер кең көлемде арнаулы киіммен, аяқ киіммен қамтамасыз ететін жеке тұлғаны қорғау қауіпсіздік техникасының ең сенімді құралдары енгізілуде, өндірістік жарақат алу мен кәсіби ауруларды кәсіпорынлдарда санитарлық-гигиенелық жағдайлар жақсартылуда.

Еңбек туралы заң негіздеріне сәйкес барлық кәсіпорындарда, мекемелерде, ұйымдарда, оның ішінде ауыл шаруашылығы кәсіпорындарында да әкімшілік еңбектің қауіпсіздік жағдайлары жасауы тиіс. Әкімшілік өндірістік жарақаттанудан сақтандыратын қауіпсіздік техникасының осы заманғы құралдарын енгізуге және жұмысшылар мен қызметкерлердің кәсіби ауруларға шалдығуына жол бермейтін санитардық гигиеналық жағдайларын қамтамасыз етуге міндетті, әкімшілікке барлық жұмыс орындарын тиісті техникалық жабдықтармен қамтамасыз ету және бұл орындарда еңбекті қорғау жөніндегі ережелерге сай келетін жұмыс жағдайларын жасау жауапкершілігі жүктеледі. Мұндай ережелерді кәсіподақ келісімі бойынша бекітеді. Әкімшілік жұмысшылар мен қызметкерлерге қауіпсіздік техникасы, өндіріс тазалығы, өрттен сақтану және еңбекті қорғаудың басқадай ережелері бойынша нұсқау беруге жауапты, сонымен қатар еңбек қорғау жөніндегі нұсқаулардың барлық талаптарын қызметкерлердің орындауын тұрақты түрде бақылап отырады.

Ережелер бойынша жұмысшылар жұмыс істеу ережесін белгілейтін еңбек қорғау жөніндегі насқауларды, сонымен бірге машиналар мен және механизмдермен жұмыс істеудің белгіленген жеке қорғану құралдарымен пайдалану талаптарын орындауға міндетті.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz