Шымкент қаласында мақта тазалау зауытын жобалау: технологиялық процесс пен техника-экономикалық негіздеме

Кіріспе

Мақта халық шаруашылығына үлкен ықпал етеді. Халық шаруашылығында мақта немесе одан шыққан өнімді пайдаланбайтын ешбір сала жоқ. Шитті мақтаны алғашқы өңдеу нәтижесінде мақта талшығын алу жылдан - жылға дами түседі. Бұл нәтижені ары қарай дамыту үшін мақта тазалау өндірісіне жаңа технологияларды енгізу қажет. Осыған тікелей байланысты деп технологиялық процесті атасақ болады. Себебі, технологиялық процесті жетілдіру зауыттың жалпы жұмысын жетілдірумен тікелей байланысты.

Мақта тазалау зауыттары, дайындау орындары арқылы мақтаның өсу барысын бақылап отырады және дайындау орындарында қабылдау, сақтау, өз уақытында мақта тазалау зауыттарына жеткізуді де басқарып отырады.

Мақта тазалау зауыттары арнайы технологиялық жабдықтармен, цех ішіндегі және арасындағы шитті мақта дайын өнімді тасу транспортымен, талшық, линт, талшық шығындарын нығыздау үшін гидронығыздағыш және де басқа да құрылғылармен жабдықталаған.

Әрбір мақта тазалау зауыттардың жабдықты өңдеуді қамтамасыздандыру үшін өзінің өңдеу - механикалық базасы болады.

Мақта тазалау зауытының үлкен шикізат базасы болатын болса ( бір жылдық мақта көлемі 26000 т/жыл көп болса), онда зауыт сыртында мақта дайындау пунктері болады, ал егер одан кем болса, онда зауыт ішіндегі дайындау орындарымен шектеледі.

Мақта тазалау зауыттарын жобалауда өндірістік ауданшаларды тиімді және рационалды пайдалануға көңіл бөлу керек.

Транспорттық жолын қысқарту, құрылыс жұмыстарын қысқарту жалпы зауыт тиімділігін арттырады.

Жеке тапсырмаға сәйкес линтерлер классификациясы үшін басты өңделетін өнім ретінде шитті мақтаның физика - механикалық қасиетін оқып үйрену қажет болады, өйткені үлкен қиыншылықпен, ауыр еңбекпен өсірілген дақылдардың табиғи қасиетін төмендетпестен сапалы өңдеп алу мәселесі инженер - технолог мамандығына үлкен жауапкершілікті талап етеді

- Объектінің техника - экономикалық тұжырымдамасы

Шымкент қаласында мақта тазалау зауытының құрылысын жүргізу үшін мынадай себептер және мүмкіндіктерге байланысты:

- шикізат базасы;

- еңбек ресурстары;

- электр қуаты және жанар май;

- өнімдерді тұтынушылар.

1. Шикізат базасы.

Оңтүстік Қазақстан облысы - Қазақстан Республикасында мақта дақылын өсіруші жалғыс облыс. Облыстың жылда 200 мың тоннадан астам шитті мақта алынады. Бұл шитті мақтаны өңдеу үшін мақта тазалау облыста орналасқан жөн.

2. Еңбек ресурстары

Шымкент қаласында қазіргі кезде 500 мыңнан астам халық тұрады. Осыған орай Шымкент қаласында еңбек ресурстары мен қиындықтар болмайды. Ал мамандарға келсек инженер - техникалық кадрларды дайындау үшін университет және көптеген коллеждердің, ал жұмысшыларды - кәсіптік техникалық училищелердің толық мүмкіндігі бар.

3. Электр қуаты және жанар май

Мақта тазалау зауыттарындағы жабдықтар электер қуаты көмегімен жұмыс істейді. Ал мақтаны кептіру процесінде кептіруші агентті дайындау үшін керосин қолданады.

Шымкент қаласында электр қуаты мәселесі толық шешілген. Екібастұз ГРЭС - і, Тараз ТЭЦ - і және Шардара ГЭС - і мен алынатын электр қуатымен мақта зауытын қамтамасыз ету шешіледі. Керосин және басқа жанар майлар “Шымкент мұнай өңдеу” зауытынан алынады.

5. Өнімдерді тұтынушылар

Мақта зауытынан шығатын негізгі өнімдер бұл талшық және шит.

Талшықтың негізгі тұтынушылары шетел мемлекеттері. Тағы да Шымкент тоқымашылық фабрикасы. Техникалық шиттер Шымкент май зауытына жіберіледі. Егіндік шиттер шаруашылықтарға сатылады. Бұлардан басқа мақта өндірісінің өнімдері шит, талшық қалдықтары, үлік қалдықтары және т. б. шарушылықта кең қолданылады.

Осы жоғарыда аталған мүмкіндіктер Шымкент қаласында мақта тазалау зауытын салуға себепші болады.

Мақта тазалау зауытын орналастыру үшін мыналарды есепке алу керек:

- Темір жол және автомобиль жолдарының жақындығы;

- Электр қуаты жүйелерінің жақындығы;

- Негізгі жел бағыты.

Шымкент қаласындағы негізгі желдер бағыты - шығыстан және оңтүстік шығыстан. Осыларды есепке ала отырып құрылыс орнын Шымкент қаласының батысынан жобалаймыз.

- Технологиялық сұлбаның сипаттамасы

Мақтаның түрі, өндірістік сорты, теру ( жинау ) түрі, ластану және ылғалдылығына байланысты мақта алдын - ала өңдеу технологиялық процесіне қойылатын талап - мүмкіндігі барынша еңбек, шикізат, қуат шығындарын азайтып, жоғары сапалы өнім алу. Осыған байланысты мақта тазалау зауытының технологиялық схемасы түрлі алғашқы физика - механикалық және технологиялық сипаттамалы шитті мақтаны өңдеуге мүмкіндік беру керек.

Бұл үшін:

а) қабылданған шитті мақта қалыпты кондициялы немесе технологиялық ылғалдылыққа жеткізіледі;

ә) жоғары сапалы талшықтар нормасына сай шитті мақта ірі және майда ластауыштардан, тағы да бөтен заттардан тазаланады;

б) джинирлеу кезінде ұзын талшықтар шиттерден толық алынып, ластауыш қоспалардан тазаланады;

в) джинирлеуден соң, шиттерде қалған қысқа талшық ( линт және делинт ) толық алынады;

г) талшық, линт, делинт және талшықты қалдықтарды сақтау, тасымалдауға ыңғайлы және өртке қауіпсіз будаларға престеледі;

д) егуге арналған шиттер тазаланып, сортталып, зарарсыздандырылып сақтауға қойылады, техникалық шиттер ары қарай өңдеу үшін керекті дәрежеге жеткізіленеді.

Жоғарыда көрсетілген технологиялық операциялар мақта тазалау зауытының мынадай негізгі цехтерінде немесе бөлімшелерінде жүргізіледі:

Шитті мақтаны жиналып тұрған маядан (1) РБА бунт бұзғышы (2) көмегімен пневмотасымалдау жүйесіне (3) жеткізіледі. Мұнда шитті мақтаны ауыр қоспадан тазалайтын ЧТП (4) құрылғысынан өтіп, яғни тас, темір және т. б. ауыр қоспаларды тазалайды, ары қарай кептіргішке (7) бағыт алады.

Пневмотасымалдау жүйесінде ауа ағымынан ажыратқыш СС - 15 сепараторы (5) көмегімен шитті мақта кептіргішке түседі. Кептіргіште белгілі бір ылғалдылыққа дейін шитті мақта кептіріліп ары қарай майда ластауыштардан тазалағыштар 6А - 12М1 (9) жабдығына бағытталады. Кептірілген шитті мақта пневмотасымалдау жүйесінде ауа ағымынан ажыратқыш СС - 15 сепараторымен (5) 6А - 12 М1 майда ластауыштардан тазалағышқа келіп түседі. Мұнда белгілі ластылық деңгейіне жеткен соң шитті мақта пневмотасымалдау жүйесімен ірі қиқым - қоқыстан тазалағыштар “Мехнат” (12) жабдығына сепаратор СС - 15 арқылы келіп түседі. Мұнда шитті мақта нормадағы ластылық деңгейіне жеткен соң, келесі процесс джинирлеу процесіне пневмотасымалдау жүйесімен шитті мақта келіп түседі. Джинирлеу процесі джин (4) жабдығына өтеді. Шитті мақта мұнда мақта талшығы мен шитке ажыратылып, мақта талшығы ары қарай пневмотасымалдау арқылы мақта талшығы тазаланады да КВ - 3М конденсоры (15) арқылы алдын - ала нығыздалады. Нығыздалған талшық роликті тасымалдағыш көмегімен жабық қоймаларға жеткізіледі. Джинирлеу процесімен шығатын екінші өнім шит бұрандалы конвейер немесе элеватор көмегімен келесі процесс линтерлеуге (16) бағытталады. Шит джинирлеу процесі кезінде әртүрлі қиқым - қоқыспен ластанады. Сондықтан линтерлеуге дейін шит тазалағыштар қиқым - қоқыстан тазаланады. Линтерлеу (16) бірнеше рет өткізілуі мүмкін. Егер шит техникалық болса, онда линтерлеуден үш - төрт рет өтеді, ал егіндік болса, онда екі рет өтіп ары қарай шит өңделуге жіберіледі, яғни мамықтан ажыратылады және химиялық өңдеуден өтіп қоймаға жіберіледі. Ал линтерлеудегі негізгі өнім линт пен делинт пневмотасымалдау арқылы нығыздалуға жеткізіледі. Техникалық шит линтерлеуден шығып (20) қоймаға немесе май шығару өндірісіне жіберіледі.

3. Технологиялық процестің сипаттамасы

Мақтаны өңдеу процесі бірнеше негізгі процестерден тұрады. Бұлар:

- Мақтаны қабылдау және сақтау;

- Мақтаны алдын - ала тазалау және кептіру;

- Мақтадан талшық және шит алу;

- Талшықты өңдеу;

- Шитті өңдеу.

Мақтаны қабылдау және сақтау

Шитті мақтаны зауытқа автотранспортпен жеткізеді. Арнайы автотаразыға тартылған кезде шитті мақта тексеріледі. Тексеру кезінде мақтаның ылғалдылығы, шаңдалғандығы нәтижеде оның сорты анықталады. Мақта сақтау өте маңызды операциялардың бірі. Жоғары ылғалдылықтағы мақта өзін - өзі қыздыруға келтіреді. Бұл мақтаның сапасын төмендетеді. Жоғары ылғалдылыққа қарсы мынадай шаралар қолданылады; вентиляция, тоннель жасау; кептіру.

Мақта маяларын жауын - шашыннан сақтау үшін маяларды брезенттермен жабады.

Сақтау кезінде мақтаның температурасынан ылғалдылығына дейін үздіксіз бақылау жүргізіледі.

Мақтаны алдын - ала тазалау және кептіру

Ашық немесе жабық қоймалардағы мақта кептіру цехына пневмотранспорт арқылы беріледі.

Құбыр арқылы тасымалданатын мақта арнайы тас ұстағыштан өтеді.

Тас ұстағыштарда мақтаның ішіндегі тастар және басқа ауыр бөтен заттар ұсталады.

Тас ұстағыштың жұмыс істеу принципі - пневмотранспорт құбырымен тасымалданатын мақта арнайы жылжымайтын бетке соғылып өзінің жылдамдығын жояды. Бұл кезде ауыр заттар өз салмағымен төмен түсіп арнайы камерада жиналады. Ал жеңіл мақта ауамен бірге ары қарай тасымалданады. Бұл жерде қырғышты сепаратор (СС - 15) орналасады. Сепараторда шитті мақта ауадан ажыратылады. Ал ауа циклонға беріліп, бұл жерде шаңнан тазаланады. Ауадағы шаңның қалдықтары шаң жинағыш камерада тұнады. Тазартылған ауа атмосфераға шығарып тасталады. Сепаратордың камерасындағы мақта кептіру барабанына беріледі. Барабанның ішінде арнайы қалақшалар бар. Қалақшалар барабан айналған кезде шитті мақтаны жоғары көтереді. Жоғарыдан түскен кезде шитті мақта кептіру агентімен әсерлеседі. Осының нәтижесінде шитті мақта кептіріледі. Ал кептіру агенті ретінде газ немесе керосинді жаққан кезде пайда болатын ыстық ауалар қолданылады. Агент желдеткіш көмегімен кептіру барабанына беріледі.

Кепкен мақта сепаратор арқылы тазалауға беріледі. Шитті мақтаны тазалау процесі бірнеше сатыдан тұрады. Мақтаны тазалау үшін түрлі мақта тазалағыштары қолданылады. Мақтаны майда ластауыштардан тазалау үшін 6А - 12М1 тазалағышы қолданады. Бұл тазалағыштың жоғарғы және төменгі жағында торлар орналасады. Бұл торлардан майда ластауыштар түседі. Түскен ластауыштар арнайы шнекпен сыртқа шығарылып тасталынады. Ал шитті мақта тазалағыштан шығып, пневмотасымалдау жүйесіне, сол арқылы келесі жабдыққа беріледі. Келесі жабдық бұл шитті мақтаны ірі ластауыштан тазалағыш “Мехнат” жабдығы. Бұл тазалағышқа шитті мақта сепаратор арқылы беріледі. Бұл мәшинеде шитті мақта жабдықтағыш арқылы құлақты барабанға беріледі. Барабанда мақта қопсытылып тордың үстімен тасымалданады. Тордың тесіктерінен ірі - майда ластауыштар түсіп қалады. Мұнда мақта арасы лентаның тесіктеріне ілінеді. Бұдан соң лентадағы мақтадан соққының әсерімен ластауыштар тесіктерден түседі, ал мақта аралы барабан тістерінен барабанды щеткаларымен алынып, екінші секцияға беріледі. Екінші секцияда тура осындай процесс жүреді. Процесс біткен соң, мақта мәшинеден алынып сепаратор арқылы джинирлеу процесіне беріледі.

4. Материалдық және жылулық баланстар

Алғашқы мәліметтер:

- Шитті мақта дайындау көлемі Qш. м= 26000 т.

- Өңдеу көлемі 4000 т.

- Джиндер саны КМ= 4 дана.

- Джиннің өнімділігі П = 8, 18 кг/ара. сағ.

- Ауысымдар саны КМ= 2.

- Талшық шығуы В = 31, 55%

- Линтерлеу 2 рет.

- Линтерлер саны 2 * 8 = 16 дана.

- Қалдықтар 4, 6%

Мақта зауытының өндірістік бағдарламасын есептеу

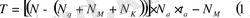

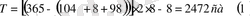

Жабдықтардың жұмыс қоры:

мұндағы :

N - 365 бір жылдағы күндер саны

демалыс күндер саны. ( зауыт аптасына бес күн жұмыс істейді деп аламыз) .

демалыс күндер саны. ( зауыт аптасына бес күн жұмыс істейді деп аламыз) .

мейрам күндер саны,

мейрам күндер саны,

жабдықтардың күрделі жөндеуде болу уақыты,

жабдықтардың күрделі жөндеуде болу уақыты,

- бір ауысымды жұмыс сағаттар саны,

- бір ауысымды жұмыс сағаттар саны,

- бір тәуліктегі ауысымдар саны,

- бір тәуліктегі ауысымдар саны,

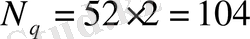

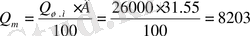

шитті мақтадан шығатын талшықтың мөлшері:

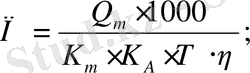

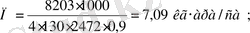

Джиннің өнімділігі:

мұрдағы:

K m - джиндер саны, K m = 4

K A - бір джиндегі аралар саны. K A = 130

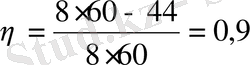

- джиндерді пайдалану коэффициенті.

- анықтау үшін арнайы кесте түсіреміз.

1 кесте.

1

2

3

4

5

Жабдықтарды технологиялық тазалау.

Араларды ауыстыру

Шитті мақта партиясын ауыстыру.

Ауысымда қабылдау және тапсыру.

Басқа да жоспарланған ауысымдық тоқтап тұру.

Барлығы

8

8

11

11

6

44

сонда

2 кесте - Шитті мақта және талшық асартименттерін есептеу

Өлшем бірлігі

3 кесте.

4 кесте - Джинирлеу бөлімінің өндірісітік бағдарламасы

5 кесте - Линтерлеу бөлімшесінің өндірістік бағдарламасы

Шиттер мөлшері

T н

Өткізу мүмкіндігі

Кг/мин. сағ

Линтер саны

дана

Алу

%

6 кесте - Мақта зауытының өнімі. т.

5. Технологиялық жабдықтарды таңдау

Жобаланып отырған мақта тазалау зауыты келесі цехтардан тұруы қажет:

- кептіру - тазалау цехы;

- тазалау цехы;

- зауыттың бас ғимараты, оның ішінде:

а) джинирлеу бөлімі;

б) линтерлеу бөлімі;

в) нығыздау бөлімі;

г) талшық қалдықтарын өңдейтін цех.

- Кептіру - талазау цехы

Бұл цех ылғал шитті мақтаны кептіруге және де майда ластауыштардан тазалауға арналған . Кептіру - тазалау цехына келесі технологиялық жабдықтарды орналастырамыз:

2СБ - 10 кептіру барабаны

Ылғалдылығы жоғары шитті мақтаны кептіруге арналған. Пайдаланғанда сенімді болып саналады. Оның өнімділігі шикізаттың ылғалдылығына байланысты. Кептіру агенті ретінде ысыту бөлімінен вентилятор немесе калорифер арқалы берілетін ыстық ауа қолданылады. Басқа кептіргіштерге қарағанда металл аз кетеді, шит пен талшықтан ылғалды бірдей алады, талшықты күйдірмейді және оның қасиетін сақтайды.

Қырғышты сепаратор СС - 15А

Шитті мақтаның пневмотасымалдау құрылғысынан келесі жабдыққа тиеуге арналған. Сонымен бірге мұнда мақтадан шаң және майда ластауыштардан тазалауда жүреді. Сепаратор толық металдан жасалған, пайдалануда сенімді, үлкен өнімділікте 15 т/сағ жұмыс істейді.

Шнекті тазалағыш 6А - 12М1

Үздіксіз технологиялық ағында шитті мақтадан майда ластауыштарды тазалауға арналған. Конструкциясы қарапайым, пайдалануда сенімді, тазалау тиімділігі жоғары 60 % - ке дейін болып келеді. Өнімділігі 6 т/сағ.

Пневматикалық тас ұстағыш 2 ЧТЛ - 12

Құрылғы шитті мақтадан ауыр қоспаларды ажыратуға арналған. Тас ұстағыш сызықты, кептіру - тазалау цехы процесінің алдында пневмотасымалдау жүйесіне құрылады. Өнімділігі 12 т/сағ.

Кептіру - тазалау цехының ішінде шитті мақтаны тасымалдау үшін 4 ПТС және 8 ТХС маркалы тасымалдағыштар, ШХ шитті бурандалы конвейер ЭХ - 15 және ЭС - 14 С элеваторы қолданылады.

ІІ Тазалау цехы

Мақта тазалау зауыттарында шитті мақтаны ластауыштардан толық тазартуға арналған цех - тазалау цехы. Бұл цехта шикізатты келесі процесс джинирлеуге дайындайды. Тазалау цехында ірі қиқым - қоқыстан тазалау процесі жүреді.

“Мехнат” ірі ластауыштардан тазалағыш үздіксіз технологиялық ағында майда және ірі қиқым - қоқыстан тазалауға арналған. Тазалау цехында “Мехнат” тазалағышының батария бойынша әр бірінде 6 - 8 мәшинеден орналастырады. Болт тазалағыш ірі ластауыштар бойынша тазалау тиімділігі жоғарылығымен 85 - 90 % дейін ерекшеленеді. Мәшине өнімділігі 3, 5 т/сағ.

ІІІ Бас ғимарат

а) джинді - линтерлеу бөлімі

Мақта тазалау зауытының бұл бөлімінде негізгі технологиялық процесс джинирлеу және линтерлеу өтеді, яғни кәсіпорынның дайын өнімі ретінде саналатын шит, талшық және линт аламыз. Негізгі технологиялық жабдықтарға төмендегілер кіреді:

ПД маркалы қоректендіргіш

Бір барабанды ПД қоректендіргіші шитті мақта джиннің жұмысшы камерасына бір тегіс беруді қамтамасыз етеді және де қалған ластауыштарды да тазартады. Мәшине өнімділігі 3, 5 т/сағ. Тазалау тиімділігі 8 - 10 %.

Аралы джин

Орта талшықты шитті мақтаны талшық пен шитке ажыратуға арналған. Өзгертілген профилі және үлкейтілген көлемдегі жұмысшы камерасы джинирлеу процесін жақсы өткізуін қамтамасыз етеді. Бірінші сыртты өңдеу кезде өнімділігі 1100 т/сағ дейін жетеді. Үлік ажырату тиімділігі 30 % - ке дейін жетеді.

Көп секциялы талшық тазалағыш

Зауыттың үздіксіз технологиялық процесінде талшықтан ластауыштарды үлікті тазалауға арналған мәшине. Бұрынғы шығарылған мәшинелерге қарағанда 3 ОВПА мәшинесі үлкен тазалау эффектісімен және талшықтың сапасын сақтаумен ерекшеленеді. Өнімділігі 1, 5 т/сағ. Тазалау тиімділігі 45 %.

5 ЛП аралы линтері

Линтер мақта шитінен бірінші, екінші және үшінші линтерлеу, яғни линт ажырату үшін қызмет етеді. Мәшине бұрынғы шығарылып жатқан линтерлеуден үлкен өнімділіктілігі мен өңделіп шыққан линттің төмен ластығымен ерекшеленеді. Шит бойынша линтті 2 - 3 % ажыратқандағы өнімділігі 1550 т/сағ. Үлік шығыны 30 %.

УСМ маркалы шит тазалағыш

Бұл мәшиненің функциясы мақта шитті линтерлеуден алдын ауыр және жеңіл қоспалардан, бос шиттерден тазалауға арналған. Конструкциясы қарапайымдылығымен және пайдалану сенімділігімен ерекшеленеді. Өнімділігі 7 т/сағ. Ауыр қоспалардан тазалау тиімділігі 100 %, ал майда қоспалар бойынша 20 - 25 %.

ДСХ - 150 М маркалы шит ажыратуға арналған автоматты таразылар

Мақта тазалау зауытының дайын өнімі ретінде шиттің жалпы массасын бақылап, салмағын анықтауға арналған. Жоғарыда айтылған технологиялық жабдықтардан басқа джинирлеу - линтерлеу бөлімінде тарқатқыш, тасымалдау және шитті мақта үшін көмекші құрылғылар орналасқан.

Нығыздау бөлімі

Бас корпустың бұл бөлімінде дайын өнімдерді - талшық, линт, мамық қалдықтарын гидравликалық нығыздағыштар көмегімен пакеттеп будалайды. Осыдан нығыздалған будалар матамен қапталады және арнайы сыммен, бандажбен байланады.

Нығыздау цехында келесі жабдықтар құрылған:

Талшық конденсоры

Талшықты тасымалдаушы ауадан ажыратуға және қопсытылып тұрған талшықты алғаш нығыздауға арналған. Жоғары өнімділігі мен жетілдірілген тораптар мен бөлшектердің конструкциясымен ерекшеленеді. Өнімділігі 5 т/сағ. Талшық массасы конденсордан 12 т/м 3 болып шығады.

Линт конденсоры

Бұл мәшине линтті тасымалдаушы ауадан ажыратуға және қопсытылып тұрған линтті алғашқы нығыздауға арналған. Шлюзді жапқыш құрылғысы орналасқандықтан гереметикалық және сенімді. Мәшине өнімділігі 700 т/сағ.

Д - 8237 нығыздау құрылғысы

Нығыздау құрылғысының комплектісіне мыналар кіреді: УТВ маркалы механикалық таптағыштар, Д - 8237 маркалы гидравликалық нығыздағышы; жоғары, орташа және төменгі қысым дәрежесіндегі үш плунжерлі гидротаптағыш.

Механикалық таптағыш

Престеу жәшігіне конденсордан келіп түсетін линт немесе талшықты алдын - ала таптап - нығыздау функциясын атқарады, сонымен қатар талшық пен линттің жәшікке түсу мөлшерін бақылап отырады.

Д - 8237 гидравликалық нығыздағышы

Мақта зауытының дайын өнімі будалауға арналған нығыздағыштың өнімділігі 20 буда/сағ, будалардың орташа салмағы 210 - 220 т. Негізгі цилиндрдің плунжері 3 сатыда жұмыс істейді.

Олардың жұмысшы қысымы мынадай:

І - дәреже - МВН маркалы, бурандалы 25 кг*с/см 2

ІІ - дәреже - ГА - 347 маркалы, плунжерлі 100 кг*с/см 2

ІІІ - дәреже - Г - 364 маркалы, плунжерлі 320 кг*с/см 2 дейін.

Талшық қалдықтарын өндейтін цех

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz