Қорғасын концентраттарын агломерациялық күйдіру технологиясы және рационалды құрамы

Мазмұны

Кіріспе

1. Негізгі бөлім

1. 1 Қорғасын концентратын агломерациялық күйдіру

1. 2 Компонеттер тәртібі

1. 3 Біріккен қорытпа және оның дайындығы

1. 4 Күйдіру процессі

1. 5 Агломерационды күйдіру машиналары

1. 6. Қорғасынды агломерат құрамын рационалды түрде есептеу .

2 Технологиялық есептеулер

2. 1 Агломераттың рационалдық құрамы

2. 2 Балқыту өнімдері есебі

2. 3 Балқыту өнімдері есебі

2. 4 Штейн есебі

2. 5 Шлак мөлшері мен құрамы

2. 6 Қара қорғасынның шығымы мен құрамы

2. 7 Ауа шығынын есептеу 3. Экономикалық есебі 3. 1 Шихта күйдіру цехын жобалау 3. 2 Өндірісті жоспарлау 3. 3 Пайда және рентабельдің жобаланушы цехтағы есебі 3. 4 шешімдер варианттарына экономикалық баға беру

Кіріспе

Түсті металлдар негізгі материаллдар тобына жатады. Тура және жанама қосылыстарға тәуелді және әр мемлекеттегі соның ішінде өнеркәсібіптері дамыған елдерде шаруашылық саласында бар және дамыған материалдар тобы болып табылады. Түрлі түсті металдарсыз жасалынатын және олардан өнім жасайтын шаруашылық әрекеттерінің аймағын табу қиын болып табылады.

Түсті металлургия әрдайым дамып жатыр және іске асырылып отыр. Түсті металлургияның келесі дамуының негізгі бағыты өңделінетін шикізаттың қолдану аясының өсуі болып табылады және одан бағалы компоненттерді шығару, екінші(сынық және тастанды) металлургиялық өңдеуде қызықтыру дәрежесін көтеру және кен шикізатын өңдеу қиын болып табылады, түрін көбейту және шығарылатын өнімнің сапасын тез көтеру, сонымен қатар жаңа энергия сақтаушы процесстерді қолдануды кеңейту болып табылады. Сонымен қатар, ерекше назар автогенді еріту әдісіндегі өнеркәсіп өнімдеріндегі тез жұмыс жасауға нығайту, заманауи гидрометаллургиялық процесстерді орнату және барлық іс - шараларды ұйымдастыру. Және аталғандар түсті металлургия кәсіпорындарында экологиялық жағдайды жақсарту әрекеттеріне бағытталған.

Металлға деген қажеттілік жылдан жылға өсіп жатыр. Техниканың, ғылымның дамуы машинасыз ойға келмейтін мәдениеттер, механизмдер, приборлар және көптеген басқа да бұйымдар металлдан жасалады. Заманауи жағдайда көп металлдарды шығаруды арттыру атомды энергетикасының, ғарыш техникасының және авиация жылдамдығының, радиоэлектрониканың және компьютерлік техниканың қарқынды дамуына қабылетті болып отыр.

Соңғы жылдары көп жағдайларда металлдардың орнын басушы әртүрлі синтетикалық материалдардың қолданылуының және шығарылуының қарқынды өсуі тек тиімді арнайы физика - механикалық, электрлік, химиялық және де басқа қасиеттері тіркелген металлдық материалдарды пайдалану икемді болып келеді.

Жер қыртысындағы металлдардың таралуы әр түрлі болып келген - олар бірнеше проценттен миллиондаған үлестерге шейін таралған. Металлдардың техникалық мағынасы тек табиғатта таралуынан ғана емес және оларды алу кезіндегі өндірістік қабілеттеріне қарай анықталады. Талаптармен бірге және өндірілген жеке металлдың масштабы да анықталады.

Ағымдағы дипломдық жұмыстың мақсаты шоғырланған күйдіруді қорғасын концентраттарын зерттеу болып табылады. Сондай - ақ күю процесіндегі материалдық қоспа баланстарын зерттеу.

- Негізгі бөлім

Агломерация - бұл ұсақ кендерді кесектеу процесі болып табылады, сондай - ақ концентраттарді және біріккен материал қабатында отын жағу нәтижесінде біріккен шаңдарды кесектеу процесі. Агломератты дайындау немесе шығару үшін ленталық агломарациялық машиналар қолданылады. онда қорытпа арқылы ауаны сорып алу кезінде қозғалатын желтартқыш торда біріккен қорытпа қабаты бар. Бірігу өнімі(агломерациялану) - агломерат. Ол кесекті, кеуекті қара түсті өнім болып табылады. Оны біріккен кен ретінде немесе біріккен кен концентраты ретінде сипаттауға болады, және ол оңайлатылған тәсіл болып табылады.

Агломерациялау кезінде кейбір зиянды қоспалар алынып тасталынады, карбонаттар бөлшектелінеді және кесекті кеуекті сонымен қатар қорытпа материал алынады. Зат бойынша бұл металлургиялық дайындық болып табылады.

1. 2. Қорғасын концентратын агломерациялық күйдіру

Агломерацияны кесекті қорытпаға қажетті металлургиялық процессте сульфидті және окисті материалдарды дайындау үшін қолданылады, мысалыға алатын болсақ шахта пештеріндегі ерітіндіде. Сульфитті материалдардың агломерациясы бөлшекпен(мысты және мысты - никельді концентраттар) және максималды(қорғасын және мырыш концентраттары) десульфизациялаумен өткізіледі.

Қорғасын конценттраттарынан күкіртті жою тапшылығы және сульфидті металлдарды қышқылға дейін тотықтандыру қорғасынды біріктіру үшін ерітінді процесстерде қорғасын қышқылы тез қалпына келеді. Ерітіндіге түсетін қорытпадан күкіртті жартылау жою сульфидті фазасы бар қорғасынның жойылуына алып келеді және қара металлды шығаруды төмендетеді. Күкіртті жою қышқылды атмосферада концентраттарды қыздыру жолымен жүзеге асады. Оны 1000-1100 о С температурасына дейін қыздыру қажет. Сонымен бірге, келесі реакциялар жүзеге асырылады:

PbS + 1, 5О 2 = PbО + SО 2 (1. 1)

PbS + 2О 2 = PbSО 4 (1. 2)

Агломераттағы қорғасын сульфаты қажетсіз, себебі ерітіндені қайта өңдеу процесінде ол келесі реакциялар бойынша штейнге өтеді:

PbSO 4 + 2CО = PbS + 2CО 2 (1. 3)

Температурасы 700 о С - тан жоғары болған кезінде алынған қорғасын сульфаты реакциялар бұзылады:

PbSO 4 = PbО + SО 3 (1. 4)

Температурасы 650 о С - тан жоғары болған кезде келесі күрделі қорғасын қосылыстары құрылады:

PbО + SiO 2 = PbO·SiO 2 (1. 5)

PbО + Fe 2 O 3 = PbO·Fe 2 O 3 (1. 6)

PbО + CaO = PbO·CaO (1. 7)

Осындай қорғасын қосылуларының құрылуы қажетті болып табылады, себебі силикаттар және қорғасын ферриттері тез ерігіш болып табылады және күйдіру кезінде кейбір сұйық фазалары пайда болады. Олар қорытпаны біріктіруге қабілетті және ірікесекті материал алуға қабілетті болып келеді, сол себептен осы реакциялар тиімді болып табылады.

Соның нәтижесінде қорытпаға жеке дара күйдіруге қабілетті сульфидті минералдарды түйіннен ажырататын механикалық қосындылар(флюстер) қосылады. Сонымен қатар, сульфидтерді тотықтыру кезінде термореттегіштің рөлін орындайды және айқындалынған жылуды шығаруға жақсартады. Қосындыға қосылатын қорытпаның сапасын жақсарту үшін әктәс, кварц, темір кендері және айналым қоқыстары қосылады. Еріген компоненттердің сапасы қорытпадағы газөткізгіштікті төмендетпес үшін 20-25 % - дардан аспауы керек және тотықтыру реакциясының аяқталуына дейін қорытпадағы алдын ала ерітуді болдырмау қажет.

Агломерационды машинада материалдың ұзақ тұруы сульфиттер әрекеттерінің үшфазалық реакцияларының өтілуі мүмкін және қорғасын қышқылы:

PbS + 2PbО = 3Pb ж + SО 2 (1. 8)

Бұл реакция дәрежесінің мәні жоқ және тиімсіз болып табылады, себебі жүзеге асырылатын металлдық қорғасын төменгі температурада ериді (327, 4 о С) және процесстегі температура кезінде тез тозуға алып келетін бірігу машиналы паллеталарды ерітіп жібереді. Бұны алып тастау үшін сульфидті қорғасын тотығуын жоғарғы жымдамдықта қамтамасыз ету керек.

Формасы бойынша агломераттағы қорғасынды шамамен тарату, % бойынша. Қорғасынның жалпы құрамы: 55-60 силикаттан; 10-15 - ферридтен; 15-20 - сульфаттан; 8-10 - қышқылдан; 3-5 - металлдан; 1 - ден аз емес сульфаттан тұрады.

Қорытпа күйдіруінде қорғасын құрамы негұрлым жоғары болса, онда оның аз бөлігі силикаттар мен және ферриттермен байланысады, сондай - ақ оның көп бөлігі металл түрінде немесе қышқыл түрінде қалады. Сонымен бірге газды фазада қорғасын жойылуы өседі, себебі температурасы 1100 о С кезінде Pb, PbО және PbS жұптарының серпімділігі 1, 0; 1, 9 және 12 кПа - ға сай құрылады.

Сол үшін қорғасынды өндіріс тәжірибесінде қорытпада қорғасын көлемі 50 % - дан асып кетпеуін қадағалайды.

Күю зонасына қосымша отын пайдаланбай, компоненттердің қызуы мен оптималды температурады қамтамасыз ету үшін қорытпада күкірт құрамы 5 - 6 % болу керек. Бұл көрсеткіштен жоғары болатын күкірт құрамы тиімсіз болып табылады. Біріншіден, бұл қорытпа қабатының күю зонасындағы жылудың шектен тыс бөлінуіне алып келеді. Нәтижесінде температура оптималды температурадан асып ары қарай қышқылдану процесінің жүзеге асуын қиындатады. Екіншіден, біріктіруші күю кезіндегі 85 % - тен аспайтын десульфизация(күкірттің жану деңгейі) деңгейі кезінде дайын агломератта қалған күкірт құрамы 2% - дан аспайды, сонымен қатар бұл агломерацияның қайталануын талап етеді. Флюс көлемінің есептеулерін енгізу қорытпадағы қорғасын мен күкірттің керекті құрамын қамтамасыз ете алмайды. Қорғасын мен күкірт бойынша қорытпа құрамын өңдеу үшін, сонымен қатар оған жоғары дәрежелі газөткізгіштік беру үшін қорытпаға шикі қорытпа массасына қатысты 100 - 300% сыртқы агломерат қосады.

Күйдіруге дайын болған қорытпа құрамы мынадай болуы керек, % бойынша: 6-8 S, 45-50 Pb, 10-20 CaO, 25-35 FeO, 20-25 SiO 2 . Күйдіруден алдын қорытпаны ылғалдандырады(6 - 10%) . Бұл кеуектілік дәрежесін және қорытпаның газөткізгіштігін жоғарылатады, себебі су тартылып алынып жатқан ауаның шығу тепетендігін қамтамасыз ететін және оңайландыратын кеуектер мен арналар қалдырып кетеді. Сонымен қатар, су қолданылып жатқан жылу бөлігін өзімен бірге ала кетеді және қорытпаның термореттеушісі болып табылады. Күйдіру кезінде алынған агломерат төмендегідей құрымға ие болуы керек:

- жоғары беріктілік;

- кеуектілік (кеуектердің жалпы көлемі - 65-75 %) ;

- химиялық және гранулометриялық құрымы бойынша ұқсастық;

- күкірт құрымы - 1, 5-2, 5 %, қорғасын - 45-55 %;

- 950-1000 о С жұмсартудың температуралық интервалы болу керек.

Біріктіруші күйдіру процесін біріктіруші машиналарда жүзеге асырылады. Бұл машиналардың негізгі ерекшелігі күйдіру процесінде қорытпа қабаты арқылы ауаны интенсивті түрде сорып алу (немесе үрлеуі) болып табылады. Бұл қорғасын концентратының қышқылдық күйдіруі мен күйдірілген материал бірігуін бір металлургиялық агрегатта оңай біріктіруге мүмкіндік береді. Бұндай қондырғы барлық қорғасын зауыттарында кеңінен қолданыс тапқан.

2. 1 Компонеттер тәртібі

Мыстан алынып тасталынған 90 - 92 % қорғасын үлгілік қорғасынның құрымына кетеді, 80 % цинк шлак құрамына кетеді. Егер мыс құрымы 2% - дан асса, онда оның 80% - ы штейнге кетеді. Ал 2% -дан төмен болса, 85% үлгілік қорғасынға кетеді. Алтын және күміс 99% көлемінде үлгілік металлға бағытталады.

Еріту кезінде алынған шлак 30% SiO 2 , шамамен 25% CaO және 20% - ға дейін ZnO тұрады.

Үлгілік қорғасын 90-98% қорғасыннан және 2-10%қорытпа қосындысынан тұрады.

Штейн Cu2S, FeS, PbS және ZnS сульфидтерінен тұрады. Ондағы күкірт құрамы 25% шамасында болады.

Шпейза - дегеніміз арсенид пен антимонид қорғасын қорытпасы. Ол 60 - 70% қорғасыннан тұрады.

3. Біріккен қорытпа және оның дайындығы

Агломерациялық қорытпаның негізгі құрамы темір құрымды материалдардан(кенді конценираттардан, кен, желтартқыш тозаң) ; қайтару(алдын ала өндірілген агломерат ұсақтарының көрінісі) ; отын(коксті ұнтақ) ; қорытпа жентектеуі үшін енгізілген ылғалдылық; флюсталған агломераттарды алу үшін енгізілген әктастан тұрады.

Сонымен қатар қорытпада бөлік ретінде агломерат беріктілігі мен газөткізгіштігін жоғарылаты отырып қорытпаның комкуемостьін жақсартатын әк қосылады (агломераттың 25 -80 кг/т дейін) ; шығын (темір тотығына кіретін шламдар және тағы да басқа материалдар) мен шойындағы марганец құрамын жоғарылату үшін марганецтік кен (агломераттың 45кг/т дейін) қолданылады;

Бірігу сияқты қорытпаны дайындау агломерационды фабрикаларға жіберіледі. Қорытпаны дайындау қарқындылықты, ірілілікті, қорытпа компаненттерін құрамын, араластыру және оны жентектеуді қамтамасыз ету керек. Сақталып отырған қоймада бар қорытпалар көлемді және салмақтық дозаторлар көмегімен беріледі. Мөлшерлеу қажетті агломерат құрамын қамтамасыз етуі керек.

Қорытпаның барлық көлемі бойынша компоненттерді теңдей етіп таратуды қамтамасыз ету үшін әдетте айналма барабандарында өтетін қорытпаны жақсылап араластыру қажет болып табылады. Барабанға су берілу кезінде материал бөліктерінің әрекеттесуінен жентектеу жүзеге асырылады.

Қорытпаны жентектеу жоғарғы газөткізгіштікпен сипатталады. Қорытпадағы ылғалдылық құрамы газөткізгіштікке өз әсерін тигізеді. Қорытпаның газөткізгіштігі 6 - 9% дейін өседі. Ал осындай ауытқұлардан кейін қорытпаның массасы жартылай сұйықтыға ауысады, және ол кезде газөткізгіштік аз болады. Қорытпаны жентектегеннен кейін бірігу машиналарында тураланады.

Күйдіруге түсетін қорытынды талаптары:

- Химиялық және гранулометрлік құрамда ұқсастылық;

- Қорытпадағы күкірт құрамы 6-8%;

- Ылғақтылық 6-10%;

- Қорғасын құрамы 50% - дан аспауы керек;

- Қорытпадағы ерітінді компоненттерінің құрамы 20-25%.

Алынған агломератқа қажеттілер:

- Күкірт құрамы 1, 5-2%;

- Температурный интервал размягчения 950оС;

- берікті, газөткізгішті және кеуекті (жалпы кеуек көлемі 65-75%) .

4. Күйдіру процессі

Желтартқыш торларда ұзындығы 30-35мм «жайма» атты зат тиеледі. Ол қайтару ірілігі 10-25мм - ден тұрады. Сосын қорытпаға қосылады (250-350 мм) . Желтартқыш торлардың үстінде шамамен 7-10 кПа ыдырау пайды болады, нәтижесінде қабат бетінде сыртқы ауа алынып тасталынады.

Арнайы жандыру құрылғылары арқылы процессті бастау үшін қорытпаның жоғарғы қабатын 1200-1300 °С - ке дейін қыздырады, және жанармай ери бастайды. Жану тек атмосфералық ауаны алып тастаған кезде ғана жүзеге асады. Жану биіктігі шамамен 20 мм болып табылады. Жаймен ол жоғарыдан төменге дейін орынлады. Оның жылдамдығы 20-30 мм/мин - ті құрайды.

Жану зонасының температурасы 1400-1500 °С - қа дейін жетеді. Осындай температуралар кезінде СаСО 3 әк СаО және СО 2 - ге бөлінеді, ал темір қорытпасындағы қышқыл бөліктері FeO дейін қалпына келеді. Сонымен қатар SiO 2 , Fe 3 O 4 , Fe 2 О 3 , А1 2 О 3 және басқа да қорытпа қышқылдары тезерігіш қосылулары бар химиялық әрекеттерге түседі. Алынған сұйық фаза қатты бөліктерді қоректендіреді және олармен химиялық әрекеттерге түседі. Жану зонасы төмен түскен кезде алынып тасталынған ауа массасын суытады. Нәтижесінде қатты кеуекті өнім - яғни агломерат алынады. Кеуектер дымқылдықты булау нәтижесінде және ауа алынып тасталынған кезде пайда болады. Жанармай жануы және агломерат формалануы кезіндегі зонада қорытпаның жоғарғыдан төменгі қабатына дейін әрекеттесуі 8-12 мин аралығына созылады және жайманың алынылуымен аяқталыд.

5. Агломерационды күйдіру машиналары

Қорғасынды өндірісте агломерационды біріккен машиналардың екі түрі қолданылады: қорытпа қабатының жоғарғы бөлігенен төменгі бөлігіненен ауаны сорып алумен және жоғарыдан төменге қарай қорытпаға ауа жіберу. Күйдіру және қорытпаны біріктіру бірігу тележкаларында(паллета) жүзеге асады. Паллета ол болат немесе шойын қорапшасы болып табылады. Онда шойынды желтартқыштар бар. Әрбір палета жоғарғы бөлігін көлденең рельсті жол бойынш, ал төменгі көкжиекке 3 - 5° бұрышта көлбеу бағытталған төрт жүріс дөңгелегіне тірелген. Паллетті көтеру және араластыру тартпа жұлдызшаның көмегімен жүзеге асады. Паллетаның төменгі ауданы болаттан жасалған вакуумды камерамен нық қысылған және ол эксгаустермен қосылған. Камералардағы ыдырау 1, 5-8 кПа - ды құрайды. Қорытпа агломерациясы аглолентаның үстіне қоймаға түседі, маятникті қоректін әсерінен оны қозғалып отырған паллетаға тіркейді. Қорытпаны жағу ауасы алынып тасталған таулы аймақтарда жүзеге асады. Біріктіру аяқталуы соңғы ауасы алынған суытылған қорытпа вакуум - камералардан паллетаның өтіуімен сәйкес келеді. Тележканың жүк салынатын айналуға бағыттыалған бөлігі айналады, алдыңғыға соғылады және агломераттың жалпы массивінен кесек бөлінеді және оның ұзыедығы паллет ұзындығына тең болып келеді. Түскен қорытпа желтартқыш гүрілге дәл келіп түседі, сосын ұнтақтағышқа кіреді және қайтадын гүрілге түседі. Өнімнің жоғарғы бөлігінің ірілігі +20-100 мм болып табылады. Және ол дайын агломерат болып табылады және ерітіндіге барады. Өнімнің төменгі бөлігі ұсақтанады және айналма агломерат ретінде қорытпаға жіберіледі.

Агломерациялық машиналардың меншікті өнімділігін 8-10 т/(м2сут) -ден (қорғасын концентраттары үшін) 20-25 т/(м2сут) -ге дейін (никель және мыс шикізаты үшін) өзгертеді. Қорытпаны жағуға арналған отын 1, 5-2, 0 %-ды құрайды.

Сульфидті шикізатты біріктіруге арналған тесіп өтуі бар агломерациялық машиналардың кемшілігі ретінде күйдірілген газдың ауамен кемітілуін айтуға болады. Бұл орташа мән SО 2 шығарылып жатқан газдарда 1, 5-3, 0 %-дан аспайды. Әсіресе күйдірілген газдар құйрықты вакуумды камераларда кемітіледі.

Күкіртті құрамға бай газдардың сұйылуы үшін оларды басты камерадан алады, сонымен қатар оларды күкіртті қышқыл жасауға бағыттайды. Ал құйрықты камералардан алынған газ сыртқы газ ретінде қолданылады немесе шығарылып тасталынады. Сондай-ақ ауаның тесіп өтуі бар агломерацияның тағы бір кемшілігі борпылдақтылықтың алынуы болып табылады, яғни бекем агломераттар жеткіліксіз.

Аглометратты машиналарды төменнен жоғары қарай үрлеу кезінде қолданғанда жоғарыда аталған кемшіліктер белгілі деңгейде ескерілмей қалады. Мұндай агломашинаның жұмысшы бөлігі жапқышпен қондырылған, бұл күкіртті құрамы бар газ алу үшін керек. Жапқыштағы кеңістік шартты түрде екі бөлікке бөлінген - бай және жұтаң (құйрықты бөлікте) газ. Бұл газ екі желдеткіш арқылы тартылып алынады. 5-7 % SO 2 ие болып келетін бай газдар күкіртті қышқылды алуға бағытталады, 2-2, 5 % SO 2 ие болып келетін жұтаң газ бірінші үрлеуші камераға айналымға жіберіледі немесе шаң тозаңнан арылтқаннан кейін шығарылып тасталынады.

Үрлеуші агломашиналар үш қоймаға ие: орын үшін, жанғыш қабат және негізгі қорытпа. Жанатын ошақ негізгі қорытпаның жанатын қабаттары қоректерінің арасында орналасқан, ал оның астында бір вакуумдық камера бар. Жанған қабатта қорытпаның негізгі массасын алады, сонымен қатар үрлеудің бағыты өзгереді. Төменгі жанатын қабат қорытпаны жандырады, оның жануы төменнен жоғары қарай араласып жатады.

Үрлеуі бар агломерациялық машиналар 1, 5-2 есе үлкен өнімділікке ие болып келеді (13-18 т/(м2сут) ), қорытпаның жануын желтартқышқа қарай жылжытады, сонымен қатар газдан болатын күкіртті қолдану деңгейін жоғарылатуға мүмкіндік береді, қорытпаны барынша жоғары қорғасын құрамымен жандырады.

Отандық түсті металлургияда АКМ-50 және АКМ-75 маркалы конвейерлі біріктіру машиналары кеңінен қолданылады.

Аталған машиналардың техникалық сипаттамалары төменде көрсетілген:

1 кесте АКМ-50 және АКМ-75 машиналарның техникалық сипаттамалары

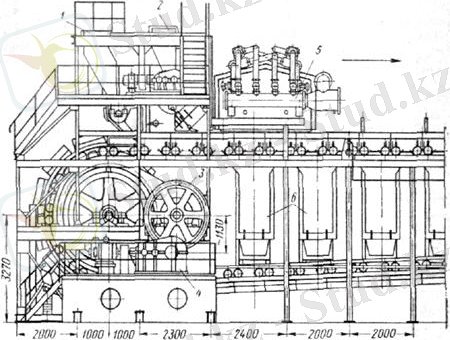

Агломерациялық машинаның (1-суретті қараңыз) негізгі элементі ретінде тұйықталған лентаны(конвейер) қарастырамыз. Аталған конвейер біріктіруге арналған жекелеген арба-паллеттерге ие. Арба - төрт дөңгелегі бар жан-жағы қоршалған тор. Арбалар рельс бағыты бойынша жұлдызша буының әсерімен қозғалады. Лентаның көлденең аймағында бір-біріне нығыз жанасқан дөңгелекті тор түріндегі науа бар.

Арба астында эксгаустрер көмегімен 10-13 кПа сирету туындататын 13-26 вакуумды-камералар орналасқан. Лентаның ені 2-4 метрге тең, лентадағы арбалардың саны 70-тен 130-ға дейін жетуі мүмкін, оның қозғалыс жылдамдығы 1, 4-7 м/мин; әрекет етуші машиналардың біріктіру аймағы 50-312 м 2 құрайды.

1 - қорытпаға арналған қойма; 2 - қорек; 3 - бағыттаушы жұлдызшалар;

4 - бос бұтақ; 5 - жандыратын ошақ; 6 - вакуум-камералар

1. 6 Қорғасынды агломерат құрамын рационалды түрде есептеу.

2-кесте Қорғасынды агломератының рационалды құрамы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz