Қазақмыс ҚҚМЗ үшін жылына 15 мың т орташа болат құймаларын өндіру цехының технологиялық-экономикалық жобасы

КІРІСПЕ

Қазақстан Республикасы ішкі нарығының бәсекелестікке қабілеттілігін көтеруде өндіріс ошақтарына, яғни өнеркәсіпке аса зор көңіл бөлуде. Қазақстан Республикасында машина жасаудың дамуы оның өнімділігін арттыруды қажет етеді.

Қазіргі кезде қоғамдағы нарықтық қатынастардың дамуында машина жасау өндірісіндегі технологиялық прогрестің бірден-бір маңызды факторы өндірістегі технологиялық прогресті жетілдіру болып табылады. Машина жасау өндірісі көп салалы және жан-жақты даму үстінде. Соның ішінде құю өндірісі өнім түрі жағынан көптеп шығаратын машина жасау өндірісінің үлкен бір саласы болып табылады. Құю өндірісіндегі технологиялық процесті таңдағанда онаң өндіріске ең тиімді, ең ыңғайлы жағдайын қарастырамыз. Сонымен қатар таңдалған құрал-жабдық бүгінгі күн талабына сай механикаландырылған және автоматтандырылған болу қажет.

Дипломдық жобалаудың тақырыбы: “Қазақмыс” корпорациясы ҚҚМЗ жағдайындағы жылына қуаттылығы 15 мың т. орташа болат құймаларын өндіру цехының жобасы”. Дипломдық жобалаудың негізі дипломдық практикада болған құю цехының жобасы бойынша жасалды.

Құю цехындағы балқыту бөлімшесі кәзіргі заман металлургиялық типті электр доғалы пештерімен жабдықталды. Қалыптар жасау үшін автоматты қалыптау-құю-босату тізбегі қарастырылады. Автоматты құю тізбегі қол еңбегін жеңілдетіп, сапалы өнім алуға негізделген. Тізбектің көптеген бөліктері механикаландырылған және автоматтандырылған.

Жобаның технологиялық тарауында негізгі құю цехынан алған құйма номенклатурасынан «кронштейн» деген құйма сызбасының технологиясы қарастырылады. Осы технологиялық бөлімде сапалы әрі құю технологиясы жетілдірілген құйма жағдайы жасалды.

Дипломдық жобаның ерекше бөлімінде электр доғалы пештің еңкейту құрылғысының жобасын жасап, оның негізгі деген ең тиімді параметрлерін анықтадым. Жабдықтауда ЭДП-нің жетек механизімін қайта жабдықтадым және негізгі көрсеткіштері анықталды.

Еңбекті қорғау бөлімінде адам өміріне, денсаулығына ең қауіпті деген факторларды анықтап, оларды болдырмаудың жолдары қарастырыла отырып, құю цехының барлық бөлімшелері барынша қауіпсіз және экологиялық тиімді құрал-жабдықтармен жабдықталды.

Экологиялық бөлімде жалпы өндірістік экологияны қарастырдым. Өндірістен шыққан қалдықтарды қайта пайдалану немесе оларды залалсыздандыру шаралары қарастырылады.

Жобаның экономикалық бөлімінде жаңадан жобаланған цех жобасы мен оған орнатылған жаңа құрал-жабдықтардың күрделі қаржыларын және жұмысшылар еңбек ақысын тағайындап, цехтың барлық шығындарын ескере отырып жылдық пайданы анықтап, цехтың өзін-өзі ақтау мерзімі анықталады.

1 Құю цехының жобасы

Дипломдық жобада құю цехының жобасы жаңадан жобаланды. Цех жобасына келесі бөлімшелер: балқыту, қалыптау-құю-суыту-босату, өзекше жасау, қоспа дайындау, шихта материалдарын сақтау және құйманы соңғы өңдеу бөлімшелері кіреді. Цехтағы барлық құрал-жабдықтар жаңадан жабдықталды. Дипломдық жобаның тақырыбына сайкес цехты жобалау үшін келесі цех бөлімшелерін жобалаймыз.

1. 1 Балқыту бөлімшесі

Цех жобасындағы жылына 15 мың тонна жарамды болат құймалар алу үшін. Құймалар көбінесе маркасы 35Л орташа көміртекті болаттан өндіріледі. 1. 1-кестеде сол болаттың химиялық құрамы көрсетілген. Цехта шығарылатын құймалар номенклатурасы 1. 2-кестеде келтірілген. Құю цехының әрбір бөлімшелерінде әртүрлі қызметтер атқарылыды. Соның бірі балқыту бөлімшесі болып табылады.

Балқыту бөлімшесі құю цехының жобасында шихта бөлімшесінен кейін жеке ауданшада орналасқан. Балқыту бөлімшесін жобалау үшін жылдық бағдарламаға қажетті сұйық металл шамасын анықтаймыз. Балқыту бөліміндегі негізгі көрсеткіштерді 1. 3-кесте бойынша анықтаймыз. Шығаратын құйма номенклатурасына сай 1. 3-кестеде құйма массасы, құйғыштар массасы және бір құймаға қажет сұйық металл мәліметтері базалық өнер кәсіп құю цехынан алынған. 1. 3-кесте бойынша ақауларды қосқанда құймалардың жылдық шамасын есепке ала отырып, жылдық бағдарламаға қажет сұйық металл шамасын анықтаймыз.

Осы 1. 3-кесте бойынша әрбір қорытпа маркасы үшін металл төгу балансы есептелді және келесі 1. 4-кестемен көрсетілді. Бұндағы кему және қайтымсыз шығындар 3 % көлемінде [1] мәліметтерінен алынған. Төгілген метал және құю кезіндедегі ақаулар [2] мәліметтерінен алынған. Құю қорытпасын балқыту осы цех жобасы бойынша тұрақты токты электр доғалы пеші пайдаланады. Ал базалық құю цехында тұрған үлгісі ДСП-1, 5 сыйымдылығы 1, 5 т айнымалы токты екі электр доғалы пеші болған. Осы пеште кему және қайтымсыз шығындар 6-6, 5 % болса, тұрақты токты электр доғалы пешінде 3 %-ті құрайды.

Шихта материалдарының сұраныс есебі 1. 5-кестеде қандай материалдардың шығыны туралы көрсетілген.

Осы өндірістік бағдарламаға қажетті сұйық металл шамасына сай қажетті пештер шамасын анықтаймыз. Сонымен қатар балқыту пештерін таңдағанда келесі факторларға мән береміз:

1. Техника-технологиялық: бұған негізінен қорытпа түрі және маркасы бойынша оған қойылатын талаптар, дайындалатын құйманың технологиялық параметрлері, өндіріс сипаты, шихта материалдары және т.

1. 5-кесте. - Шихта материалдарына сұраныс есебі

2. Экономикалық: басқа пештермен салыстырғандағы артықшылықтары, энергия тұтынуы және шығындары мен тиімділіктері ескеріледі.

3. Санитарлық-гигиеналық және экологиялық: еңбек жағдайын бағалау, шығаратын зияндылықтар көлемі және локализация және қайта жарату шығындары.

Осы факторларды ескере отырып, жобаланатын құю цехында пайдаланған айнымалы электр доғалы пешті [3] әдебиет мәліметінен тұрақты токты электр доғалы пешіне ауыстырдым. Бұл тұрақты токты ЭДП-і соңғы жылдары шыққан жаңа пештердің бірі болып табылады. Тұрақты токты ЭДП-нің айнымалы токты ЭДП-ен көптеген артықшылықтары, тиімділігі және айырмашылықтары бар. Құю цехы негізінен болат құю цехы болғандықтан, бұл тұрақты токты ЭДП-і болат қорытпасының балқыту талаптарын қанағаттандыра алады.

Тұрақты токты ЭДП-нің [3] әдебиетіне сүйене отырып, оның артықшылықтарын, тиімділігін және жұмыс істеу процесін сипаттайық.

Сыйымдылығы 6 тонна тұрақты токты ЭДП-не легірленген көміртекті болат қорытпасын балқытқанда экологиялық жағынан шаңның шығуы -0, 7914 г/с, ал шаңның рұқсат етілген шегі - 0, 9853 г/с, Мn -тің шығуы-0, 026562 г/с-ті құраса, рұқсат етілген шегі - 0, 1486 г/с.

Осы пеште электр энергиясын экономдауда 188, 6 кВт сағ/т, яғни 23 %, графиттелген электродтар шығыны - 1, 39 кг/т яғни, 3, 8 %-ке аз пайдаланады, айнымалы электр доғалы ЭДП-ке қарағанда.

Балқыту кезінде айнымалы токты ЭДП-не қарағанда кему және қайтымсыз шығындар 1, 0-1, 5 %-ке, яғни 1 тонна болат қорытпасынан 50-60 кг металл үнемдейді. Кему және қайтымсыз шығындардың азаюынан ферромарганецті үнемдеу 11, 6 кг/т азайған.

Жаңа пеш қыздыру және балқыту кезінде айнымалы токты пешпен салыстырғанда біраз айырмашылықтары бар:

- бір ғана электр доғасы шихта бетінің бір нүктесінен бастап басқа беттеріне тарала отырып, барлық пеш қуысын доға астында қыздырады.

- ең бастысы: әрдайым араласып отырған металдың қыздырылған бөлігін ваннаның басқа жақтарына таратып, доға астына “суық” металды беріп отырады. Сонда барлық пеш қуысындағы температура бірдей болады;

- электр тогының әсерінен жанған доға атмосфераға артық қысым тудырады. Ол қысымдар сорғыштар арқылы шығарылады. Бұл металдың кемуін азайтады;

- металдың балқу уақыты 15-20 минутқа азаяды.

Балқу кезінде 3 негізгі электр тәртібін жүргізеді:

1. Бастапқы балқыту. Тізбек іске қосылғанда бастапқыда ток күші 3 кА және кернеу 200 В. Одан кейін ақырындап ток күшін 705 кА және кернеуді 550-560 В дейін қосып 12 мин аралығында іске асады.

2. Параллель жұмыс режимін өзгерткіш секциясы арқылы қосып, 15 кА және 260 В көтереміз. Бұл уақытта бесінші трансформатор сатысынан электрод толығымен қосылады. 3 мин жұмыстан кейін балқыма араласа бастайды.

3. Параллель өзгерткіш секциясын қосқанда 4-ші сатылы трансформатордағы ток күші 15 кА және кернеуі 190-210 В болады.

Пайдаланатын электрод негізі екі бөліктен тұрады: активті бөліктен және ішкі жағында электр шлакты мыс құймасы. Екінші бөлігі пештің астыңғы жағынан шығып, арнаулы салқындатқыш сумен суытылып тұрады. Осы себепті тұрақты токты электр доғалы пешін аламыз.

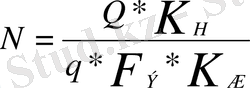

Балқыту бөлімшесіне қанша пеш қажет екенін келесі (1. 1) -формула бойынша анықтаймыз [4] :

дана, [4] (1. 1)

дана, [4] (1. 1)

мұндағы: N - есептелген пеш саны, дана;

Q Ж - жылдық бағдарламаға қажет сұйық металл көлемі, Q Ж = 18750 т;

K Н - құрал-жабдықтың бір қалыпсыздығын ескеретін коэффициент; K Н -ді өндіріс түріне қарай таңдайды. Бұл жобада орташа сериялық өндіріс болғандықтан K Н = 1, 1 . . . 1, 3, K Н = 1, 1 деп қабылдаймыз;

q - балқу пешінің сағаттағы өнімділігі, т/сағ; q = 2, 7 т/сағ;

F Э - құрал-жабдық жұмысының нақты уақыт қоры, сағ, F э = 3890 сағ екі ауысымды жұмыс үшін;

K Ж - құрал-жабдық жүктемесін ескеретін коэффициент, балқыту бөлімшесіндегі құрал-жабдықтар үшін K Ж = 0, 7 . . . 0, 85 аралығында, K Ж = 0, 8 деп қабылдаймыз.

(1. 1) -формула бойынша пеш саның анықтаймыз:

N

=

= 2, 5 дана.

= 2, 5 дана.

Сыйымдылығы 6 т үш тұрақты токты элект доғалы пешін таңдаймыз. Жуықталған 3 дана пештің жүктелу коэффициенті 0, 74 тең.

Балқыту бөлімшесінде қосымша құрал-жабдыққа негізінен шихталарды пешке салатын, пеш футеровкасын қыздыратын құрылғылары, тасымалдаушы және құюшы шөміштер және оларды жөндейтін құралдар, шөміш футеровкасын кептіретін және қыздыратын құрал-жабдықтар, тасымалдау құрал-жабдықтары.

Құю цехының қалыптау бөліміндегі негізгі құрал-жабдық автоматты құю тізбегі болғандықтан, ондағы құю шөміші тығынды шөміш құюға негізделген. Бұл шөміштердің сыйымдылықтары 1 т, 3 т. Шөміштердің футеровкасын арнайы футерлеу аймағында жасалады. Шөміштердің негізгі футеровкасы шамот және магнезит сияқты отқа төзімді кірпіштермен қалайды. Байланыстырғыш зат ретінде 52 % кварц құмы, 26 % отқа төзімді балшық және 12 % жағдайында ылғал болуы қажет. Шөміштерді футерлеп болғаннан кейін оларды 600 . . . 700 °С аралығында табиғи газдармен кептіріп қыздырады. Бұл кептіру-қыздыру құрылғылары шөміштерді футерлеу аймағында орналасқан.

Шихта бөлімшесінен келген шихта материалдары пеш қуысына көпірлі кран көмегімен қауға арқылы тасымалданады. Тасымалдау крандарын таңдағанда пайдаланатын пеш сыйымдылығына сай жүк көтергіштігін анықтаймыз.

[1] әдебиеттен жобадағы пештер үшін көтергіштігі 20/5 тонналық кранды қабылдаймыз. Крандардың негізгі қызметі шөмішке құйылған балқыған металды қалыптау бөлімшелеріне жеткізу және басқа жұмыстарды атқарады.

1. 2 Қалыптау-құю-босату бөлімшесі

Қалыптау-құю-босату бөлімшесін жобалағанда өндіріс сериялығын, шығаратын цех өнімі құймалардың габариттері және массалары бойынша қалыптау бөлімшесін құрал-жабдықтарымен жабдықтаймыз.

Өндіріс сериялы болғандықтан құймаларды дымқыл қалыптарда қалыптаймыз. Шығарылатын құймалардың габариттері шағын және массалары бойынша кішкентай массасын құрайды. Бұл құймаларға бір типті опокалар яғни, 1000×800×250/250 мм опокаларын аламыз.

Құю цехының қалыптау бөлімшесінде механизмдері автоматтандырылған және механикаландырылған автоматты құю тізбегін орналастырамыз. Бұл автоматты құю тізбегін өндіріс сериялығына, құймалардың орташа массасына және жылдық бағдарламаға қажет қалыптар шамасын жасай алатын машина санына сай таңдаймыз.

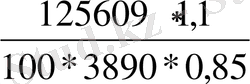

Қалыптау бөлімшесінде жылдық бағдарламаға қажет қалыптар шамасын 1. 6 -кесте бойынша анықтаймыз. Қалып ақаулар шамасы [2] 2 % көлемінде қабылдаймыз. Жылдық бағдарламаға қажет (ақаумен қосқанда) қалыптар шамасы белгілі болған соң үлгісі «Кюнкель - Вагнер» типті кешенді автоматты қалыптау-құю-босату тізбегінің санын анықтаймыз. Ол келесі формуладан [4] анықталады:

N

ҚМ

=

дана, (1. 2)

дана, (1. 2)

мұндағы: N ҚМ - құю тізбектерінің есептелген саны;

Q Қ -жылдық бағдарламаға қажет қалыптар шамасы, Q Қ = 125609 дана;

K Н - құрал-жабдық жұмысының бір қалыпсыздығы, сериялық өндіріс бойынша K H = 1, 1 . . . 1, 3, K H = 1, 1 деп қабылдаймыз;

q - тізбектің өнімділігі, q = 100 дана/сағ;

F Н - құрал-жабдық жұмысының нақты уақыт қоры, F Н = 3890 сағ екі ауысым үшін [1] ;

K Ж - машина жүктемесінің коэффициенті, қалыптау бөлімі үшін K Ж = 0, 75 . . . 0, 85, K Ж = 0, 85 деп қабылдаймыз.

N

ҚМ

=

= 0, 80 дана.

= 0, 80 дана.

Қалыптау бөлімшесінде бір автоматты құю тізбегі жеткілікті. Оның жүктелу коэффициенті 0, 80 тең.

Таңдалған кешенді автоматты құю тізбегінің үлгісі «Кюнкель - Вагнер». Дымқыл құм балшық қалыптарында шойын және болат құймаларын қалыптауға, сериялық өндіріс түріне пайдаланатын автоматты құю тізбегі болып табылады. Қалып жасау әдісі болып сілку мен жаншу табылады, және де жаншу сілкуден кейін немесе сілкумен қоса орындалуы мүмкін. Тізбекте бір позициялы сілкіп-жаншитын қалыптау машинасы пайдаланады. Машина мен оның қомекші құрал-жабдықтары ағынды блок-тізбек түрінде ұйымдастырылған, жұмысы толығымен автоматтандырылған. Қажетті өнімділікті қамтамасыз ету мақсатымен құю тізбегінде екі осындай блок-линия орнатылған.

Автоматты құю тізбегінде құйманы жасау үшін келесі технологиялық процестер орындалады: үздіксіз қозғалатын құю конвейерінен бос опокаларды итеріп алады, опокалар жинағын ажыратып, қалыптау машинасына береді, жоғарғы және төменгі жарты қалыптар жасалады, төменгі жарты қалыпты аударады, өзекше орнату үшін жоғарғы және астыңғы жарты қалыпты аралық конвейерге орналастырады, қалыптарды құрастырады және құю конвейеріне береді, қалыптарды жүктермен бастырады, қалыптарға металл құю, жүктерді алады, құймаларды салқындатады, қалыптан қоспа кесегін сығып шығарып босатқыш инерциялық торына беріп, құймаларды қоспадан ажыратады, опока беттерін жабысқан қоспадан тазалайды және бос опокаларды қалыптау аймағына жіберді.

Автоматты құю тізбегінің техникалық сипаттамасы: опоканың ішкі өлшемдері 1000 × 800 × 250/250 мм, өнімділігі - 100 қалып/сағ, бір кезекте тізбекке қызмет көрсететін адамдар саны - 5, қалыптың орташа металл сыйымдылығы - 50 кг, пайдаланатын қуаты - 54 кВт, гидравликалық жүйедегі жұмыс қысымы - 4 МПа, тізбектің габаритті өлшемдері (үзындығы × ені × биіктігі) 52 620 × 9 750 × 4 800 мм [5] .

Келесі формула бойынша автоматты құю тізбегінің конвейер жылдамдығын υ K анықтаймыз [4] :

υ

K

=

, м/мин, (1. 3)

, м/мин, (1. 3)

мұндағы: q К - тізбек өнімділігі, q К = 100 қалып/сағ;

l К - конвейер адымы, l К = 1 м;

η - конвейердің орындалу коэффициенті, η = 0, 85.

υ K = 100·× 1 / 60 × 0, 85 = 1, 96 м/мин.

Келесі формулалар бойынша өзекшелерді орналастыру, құю, суыту ауданшаларының ұзындықтарын анықтаймыз [4] :

L ӨЗ = υ К × τ ӨЗ , м, (1. 4)

мұндағы: τ ӨЗ - өзекшені орналастыру уақыты, τ ӨЗ = 2 мин;

L ӨЗ = 1, 96 × 2 = 3, 92 ≈ 4 м.

Қалыптарға сұйық металл құю аралығы:

L ҚҰЮ = υ К × τ ҚҰЮ , м, (1. 5)

мұндағы: τ ҚҰЮ - қалып қуысын толтыру уақыты, τ ҚҰЮ = 15 сек;

L ҚҰЮ = 1, 96 × 15 = 4, 35 ≈ 5 м.

Құйылған қалыптардың салқындату аймағы:

L САЛ = υ К × τ САЛ , м, (1. 6)

мұндағы: τ САЛ - қалыптар салқындатудың орташа уақыты, τ САЛ = 25 мин.

L САЛ = 1, 96 × 25 = 49 м.

Сұйық металды конвейер бойындағы дайын қалыптарға құю үшін автоматтандырылған және механикаландырылған құрал-жабдықтар қолданамыз.

Балқыту бөлімшесінен келген шөміштегі сұйық металды кран арқылы тізбектің құю аймағына алып келіп, арнаулы механикаландырылған құрылғыға орналастырамыз. Шөмішті гидроцилиндрдің көмегімен қисайта аламыз. Ал осы шөмішпен тізбектің қасында құю автоматы орналасқан. Сұйық металды шөміштен құю автоматына құямыз. Ал құю автоматының шүмегі қалып үстіндегі қүю тостағанына орналасады. Қалып қуысын сұйық металл толтырған соң, қалыптағы көздер (выпоры) арқылы фотоэлементтің көмегімен қалып қуысы толғаны анықталады. Содан соң құю тостағанына тигель артқы шүмегі арқылы қайта құйылады. Сонымен қатар осы құю аймағының дәл үстінде жергілікті желдеткіш шатыры орналасқан.

Тасымалдау құрал-жабдығы болып жылжымалы кран табылады. Қалыптау бөлімшесі үшін [1] әдебиеттен опоканың максималды өлшеміне және ең үлкен құйма салмағы бойынша крандардың жүк көтергіштігін анықтаймыз, яғни 10 тонналық екі кран.

1. 3 Өзекше жасау бөлімшесі

Өзекше бөлімшесінің жобасын жасағанда өндіріс серялығын, шығаратын құймалардың орташа массасы және жылдық бағдарламаға қажет жарамды құймалар шамасы ескеріледі. Сонымен қатар өзекше бөлімін жобалағанда өзекшелерді әзірлейтін технологиялық процес барынша қарапайым пайдаланылатын құрал-жабдық экологиялық жағынан таза және экономикалық жағынан тиімді болу қажет [6] .

Өзекшелерді жасау үшін әрібір өзекшенің көлемін әрібір құймаға қанша өзекшеден келетінін анықтаймыз. Содан соң жалпы жылына қанша өзекше жасау керек екенін 1. 7-кесте бойынша анықтаймыз. Өзекшелердің салмағы 0, 5 . . . 10 кг аралығында. Өзекшелердің орташа салмағы арқылы қажет өзекше жасау тізбегін таңдай аламыз.

Төменде келтірілген 1. 7-кесте бойынша құймаларға қажет өзекшелердің жалпы санын анықтаймыз. Сонымен қатар өзекше жасау қоспасының түрін анықтаймыз. Өзекше жасау қоспасының жылдық шығынын 6 % шамасында [2] әдебиет мәлімет бойынша анықталады.

Өзекше қоспасының құрамын 1. 8-кестеде көрсетілгендей [7] әдебиет негізіне сүйене таңдалады. Өзекше жасау қоспасының негізгі құрамы толықтырғыш ретінде кварц құмы маркасы ОБ1К - 96, 9 %, байланыстырғыш ретінде жасанды шайыр СФ-480 - 2, 5 %, катализатор М1 - 0, 6 % мөлшерінде қолданылады. Құрамындағы химиялық байланыстырғыштар бар, бұл қоспа өзекшені жылынатын жәшікте жасауға арналған қоспа болып саналады. Қоспаға сипаттама берсек тірілігі - 3 сағат, ЗИЛ әдістемесі бойынша анықталған аққыштығы - 50, % дымқыл күйіндегі қысылу беріктігі - 0, 005 МПа, құрғак күйіндегі созуға беріктігі 0, 3 МПа ыстық болған кезінде, ал суыған соң 1, 8 МПа-ға жетеді. Өзекше жасау жәшігінде қатаюы 1 . . . 2 мин.

Өзекшелердің орташа массасы арқылы және өндіріс сериялығын ескере отырып және де өзекшелердің жылдық бағдарламаға қажет саны бойынша қажетті құрал-жабдықпен жабдықтаймыз.

Бұл жобада [5] әдебиет негізінен өзекше жасау автоматтарын таңдаймыз. Осы өзекшелерді жасайтын басты құрал-жабдық болып үлгісі 23225А1 бір позициялы автоматты өзекше жасау машинасы табылады. Өзекше ыстық жәшіктер арқылы алынады, қызып қатаятын қоспа дайындау үшін шнекті араластырғыш қарастырылады.

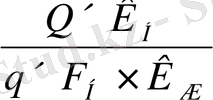

Өзекше жасау бөлімшесіне өзекшелерді жасайтын қанша машина қажет екенін анықтаймыз [4] :

N

ӨЗ

=

, дана, (1. 7)

, дана, (1. 7)

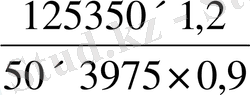

мұндағы: N ӨЗ - өзекше жасайтын машиналардың есептелген саны, дана;

Q - өзекше жәшіктерінің жалпы жылына қажет алымдар көлемі, Q = 125 350 алым;

К Н - автоматты өзекше жасау тізбегінің бір қалыпсыздығы, К Н = 1, 2 [4] ;

q - өзекше жасайтын машинаның бір сағаттағы циклдік өнімділігі, q = 120 алым/сағ [1] ;

F Н - құрал-жабдықтың жалпы нақты уақыт қоры, екі ауысым үшін F Н = 3975 сағ;

К Ж - автоматты өзекше жасау тізбегінің жүктеме коэффициенті, өзекше жасау бөлімшесі үшін К Ж = 0, 6 . . . 0, 90, К Ж = 0, 9 деп қабылдаймыз.

Сонда:

N

ӨЗ

=

= 0. 78 ≈ 1 дана.

= 0. 78 ≈ 1 дана.

Жылдық бағдарламаға қажет өзекшелерді алу үшін екі дана өзекше жасау машинасы қажет, жүктелуі коэффициенті 0, 71.

Автоматты өзекше жасау машинасының үлгісі 23225А1, жасала алатын ең улкен өзекшенің массасы 10 кг-ға дейін, ең үлкен өзекше жәшігінің габариті 800 × 450 × 630 мм, өнімділігі 120 алым/сағ, өзекше жабдығың қыздыру уақыты 30-60 мин, қойылған қуаты 18 кВт, автоматтың габариттері 2800 × 2800 × 2810 мм, массасы 4, 9 т [5] .

Автомат жанында өзекше жабдығын сақтайтын стеллаж, қаңқаларды сақтайтын орын, дайын өзекшелерді сақтайтын қойма, қосымша материалдар сақтайтын қоймалар орналасқан.

1. 5 Қоспа дайындау бөлімшесі

Қоспа дайындау бөлімшесін жобалағанда оның орналасуы құю цехында қалып жасау және өзекше жасау бөлімшелерінің жанында орналасады.

Қалып жасау бөлімшесіндегі автоматты құю тізбегінің қалыптау қоспасы бірыңғай қалып қоспасы. Автоматты қалып жасау тізбегінің сағаттық қалып жасауды қамтамасыз ету үшін қоспа дайындау жүйесінің сағаттық өнімділігін анықтаймыз.

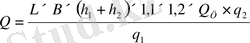

, м

3

/сағ, (1. 8)

, м

3

/сағ, (1. 8)

мұндағы: Q - араластырғыштардың сағаттық өнімділігі, м 3 /сағ;

L , B - опокалардың ішкі өлшемдері, мм, L = 0, 8 м (үзындығы), В = 0, 7 м (ені) ;

h 1 , h 2 - астыңғы және үстінгі опокалардың өлшемдері, h 1 = h 2 = 0, 2 м;

Q Ц - қалыптау машинасының циклдік өнімділігі, Q Ц = 100 қалып/ сағ;

1, 1- қор коэффициенті, қоспа мөлшерінің 10 % тең етіп алынады;

1, 15 - шығын коэффициенті, 15 % -ті қалып қоспасының төгіндісі;

q 1 , q 2 - қалып қоспасының бастапқы және тығыздалғаннан кейінгі тығыздықтары, q 1 = 1100 кг/м 3 ; q 2 = 1600 кг/м 3 .

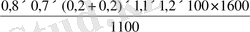

Q

=

= 43 м

3

/сағ,

= 43 м

3

/сағ,

немесе

Q = 43 × 1, 1 = 47, 3 т/сағ.

Қоспа дайындау бөлімшесі қалып жасау бөлімшесі сағатына 47 т бірыңғай қалып қоспасын жіберу керек.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz