Бұрғылау сораптары: поршендік және штангалы қондырғылардың құрылымы, жұмыс істеу принципі және монтаждық-эксплуатациялық есептеулері

«Мұнайгаз жабдықтарын монтаждау және пайдалану» пәнінің курстық жоба жұмысының есептемелік жұмыстарының нәтижелік мәндері, өндіріс процесі кезінде маңызды роль атқаратын факторлардың бірі болып келеді. Сондықтанда алынған бұрғылау сораптарының негізгі көрсеткіштері, яғни оның поршендерінің өнімділігі немесе жылжымалы жылдамдылығы мен цилиндірлі төлке диаметрлері, сораптың соруының геометрлік биіктігі мен сорап қуаты және бөлшектерінің берік мәндерін анықтау, келешек өндіріс кезінде ең елеулі сипаттамалары болуына негізделген.

Жалпы алғанда, бұрғылау сораптарының бұрғы ұңғымасында орналасу мен басқа бұрғылау кезінде қолданылатын жабдықтармен үйлесуі бұрғылау жылдамдығына, қабаттарды ашуға және де ұңғымаларды пайдалуына тікелей қатысы бар екеніне көз жеткізуімізге болады. Бұрғылау жұмыстарының техникасы мен технологиясының даму тарихын қысқаша сипаттамасы. Адам баласының мұнайды қай ғасырда алғаш пайдалана бастағанын анықтау қиын, бірақтан ертеден екендігі бейім. Алғашқыда мұнай емдік құрал ретінде көздің суықтауы, проказ және т б ауруларға қарсы қолданылатын . Бірақтан көп жағдайда артеректе мұнай жарық беру материалы ретінде қолданылады. Ендігіде жерді қазу бойынша өндіру әдісі бастала бастады оның тереңдігі 2 м-ге дейін ғана барды жәнеде оның қабырғаларының опырылуына қарсы өрілме қойылды . Оның түбінде мұнай жиналатын, сөйтіп мұнай одан алынатын .

Қалалардың индрустиалды дамуының арқасында мұнай саласының рөлі арта түсті . Заводтарға, фабрикаларға, теміржол және су тасымалына жанармай, әсіресе көмір мен мұнай қажет болды. Құдықты әдіс жаңа халық шаруашылығының және саясаттың сұранысын қанағаттандыра алмай барды. Ендігі кезде өнім қабатын тереңінен жарудың жаңа әдісі ал онымен бірге мұнайды жер бетіне шығарудың жаңа әдісін ойлап табу керек болды. мұндай әдіс ретінде ұңғыны бұрғылау болатын.

Штангалы шыңыраулық сораптық қондырғылар

Шыңырауларджы механикаландырылған кең таралған эксплуатациялау тәсілдерінің бірі бетіне орналасқан арнайы жетегі бар шыңыраулық сораптарды пайдалану болып табылады. Жұмыс істеп тұрған шыңыраулар қорының шамамен 70 пайыздан астамы штангалы шыңыраулық сораптық қондырғылармен (ШШСҚ) жабдықталған, және сонымен қатар олардың абсолютті және смалыстырмалы саны арту үрдісі байқалуда. Штангалы шыңыраулық сораптық қондырғылар көмегімен барлық мұнай өндіру көлемінің 30 пайызы өндірілуде.

Штангалы шыңыраулық сораптық қондырғылардың негізгі параметрлерін сипаттайтындар келесілер болып табылады:

уақыт бірлігінде көтерілетін пласталы сұйықтықтың мөлшерімен анықт алатын беріліс, м 3 /тәулік. Пласталы сұйықтықұ мұнай, газ, с, құм, тұздар және бірқатар заттар қоспасы болып табылатындықтан, олай болса штангалы шыңыраулық сораптық қондырғылардың сипаттамасында әдетте барлық сұйықтықтаржәне мұнай берілісін көрсетеді;

ең алдымен пласталы сұйықтық динамикалық деңгейімен, сұйықтық тығыздығымен, құбырлар гидравликалық кедергілерімен, шыңырау ауызындағы кері қысыммен негізделген шыңыраулы сорап қабылдау бөлігіндегі тегеурінді есепке ала отырғандағы шыңыраулық сораптың аспа тереңдігімен анықталатын дамушы қысым;

штангалы шыңыраулық сораптық қондырғылардың пайдалы әсер коэффициенті қондырғының жұмыс істеп тұрған кезіндегі жетектік қозғалтқыштың қонлырғының пласталы сұйықтықты көтеру бойынша пайдалы жұмысына қатынасымен анықталады. Қондырғының пайдалы әсер коэффициентін тіркеу жеткілікті күрделі және едәуір дәрежеде әрбір шыңыраудық ерекшелігіне байланысты болады. Мысалы, алып қарайтын болсақ, сұйықтықта еріген газдың энергиясын пайдаланғанда қондырғының пайдалы әсер коэффициенті күрт өсуі мүмкін, ал пласталы сұйықтықтың тұтқырлығының артуы - пайдалы әсер коэффициентін төмендетеді;

қондырғының сенімділігі ұзақ мерзімділігімен, жөндеуге жарамдылығымен және бас тартпаушылығымен сипатталады;

қондырғының массасы. Қондырғының массасының артуы қондырғының құнына кері әсер етеді, қызмет көрсетуді күрделі етеді және жер асты және үсті жөндеу жұмыстары қиындайды. Одан басқа қондырғының массасының үлкен болуы оған қымбат тұратын және еңбекті көп қажет ететін іргетасты салуды қажет етеді.

Штангалы шыңыраулық сораптық қондырғылардың пайдалану саласы, қағида бойынша, көпшілік жағдайларда 30 дейін, және кейде аспа тереңдігі 1000-1500 м болғанда 50 м 3 /тәулік сәйкес келеді. Жеке жағдайларда штангалы шыңыраулық сораптық қондырғылар шыңыраулық сораптар аспасында 3000 м дейін немесе терең емес шыңырауларда 200 м 3 тәулік дебитке дейін пайдаланылуы мүмкін.

Штангалы шыңыраулық сораптық қондырғылардың кеңінен таралуы ең алдымен көлемдік типтердегі шыңыраулық сораптар қолдануына негізделген, ол келесілерді қамтамасыз етеді:

пласталы сұйықтықтарды үлкен емес энергетикалық шығындарда тәулігіне куб метрлер жүздеген үлестеріне дейін алу мүмкіндігін;

кен орындары шарттарында жөндеу және қызмет көрсетудің қарапайымдылығын;

қондырғының жұмыс істеуіне (басқа әдістермен салыстырғанда) сұйықтықтың физика - химиялық қасиеттерінің аз әсер етуін;

қызмет көрсетуші персоналдың квалификациясына деген қойлатын талаптардың төмендігін.

Қондырғы жетектен (сурет 1. 17), сораптық штангалар колоннасынан, шыңыраулық сораптан, көмекші жер асты жабдықтарынан, сораптық - компрессорлық құбырлар колоннасынан.

Жетек қозғалтқыштың энергиясының сораптық штангалар колоннасының ілгерілемелі - қайталанбалы қозғалысына айналдыруға арналған.

Сораптық штангалар колоннасы - жетектен механикалық энергияны шыңыраулық сорапқа беру үшін арналған стержень, ол көмекші жер асты жабдығының көмегімекн өнімділікті пластадан келіп түсетін сұйықтықтың механикалық энергиясына қозғалушы штангалар механикалық энергиясын айналдыру үшін арналған.

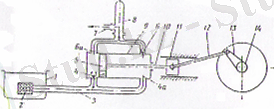

Бұрғы сораптары ұңғыға қысым мен жуу сұйығын айдау үшін қолданылады. Бұрғылау жұмыстарында тек горизонталь, жетекті поршенді сораптар қолданылады. Екі цилиндірлі бұрғы сорабының жұмыс істеу принципі 2. 1 суретте көрсетілген. Білік 14 айналған кезде шатун 12 кривошипі 13 тербелмелі қозғалыс жасап, крейцкопты 11 және онымен шток 10 арқылы байлқанысқа поршенді 5 қозғалысқа келтіреді. Поршен 5 астында айдау клапандары 6 орналасқан цилиндр төлке 9 ішімен қозғалады. Сору клапандары сүзгімен қамтамасыз етілген сору құбыры 3 арқылы қабылдау қалбырымен 1 қосылған. Айдау клапандары айдау компенсаторы 8 және айдау жолымен 7 қосылған. Поршен оңға қарай жылжыфған кезде йилиндрдің сол жағы сиретіліп, жуу сұйығы атм қысым әсерінен қабыдлдай қалбырына 1 сору құбыры 3 арқылы көтеріліп сору клапанын 4 ашады да сорап цилинрдріне кіреді.

Сурет 1. 1- Екі цилиндірлі бұрғы сорабының жұмыс істеу принципі

Осы кезде цилиндрдің оң жағындағы қуысында жуу сұйығы айдау клапанына 6 айдау жолы арқылы ығыстырылады. Бұл кезде 6а және 4а клапандары жабық болады. Поршень кейін жылжыған кезде цилиндрдің оң қуысында сұйық сорылады, ал сол жақ қуысында айдалынады. Осылай поршень қозғалған кезде цилиндрдің бір жағында сұйық сорылса екінші жағында айдалып отырады, яғни сорап екі дақты істейті.

Екі цилиндрлі бұрғы сораптарының техникалық сипаттамалары

кестеде келтірілген.

1. 1 кесте

180

170

160

150

140

130

200

190

180

170

160

150

140

130

200

190

180

170

160

150

140

130

180

170

160

150

140

Өнімділігі

(толтыру коэффициенті 0. 9), м 3 /с

Ең жоғары

Ең төмен

0, 031

0, 015

0, 0509

0, 0189

0, 0502

0, 0223

0, 0414

0, 023

Сұйық айдау қысымы, МПа:

Цилиндлі төлкенің ең үлкен диаметрінде

Цилиндрлі төлкенің ең кіші диаметрінде

9, 7

20, 0

10, 0

25, 0

14, 2

32, 0

19, 0

32, 0

Соңғы кезде үш цилиндрілі (3 поршенді) бұрғыф сораптары кеңінен қолданылады. Олардың екі цилиндірлі сораптардан негіге ерекшелігі: бір жақты істейтін үш жұп цилиндр поршендерінің болуы: поршендерінің сызықтық жылдамдығы (поршендердің қос жүрісі) жоғары: сұйықты қысып айдау дәрежесі бір қалыпты; жетек жәіне гидравликалық біліктерінің сипаттамалары жетілдірілген.

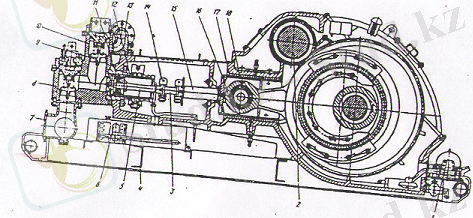

Мысал ретінде үш цилиндрлі НТБ-600 бұрғы сорабының (2. 2 сурет ) құрылымын қарастырамыз. Бұл бұрғы сорабы БУ 2500 ЭУ және БУ 2500 ДГУ бұррғы қондырғыларының жигнақ құрамына кіреді.

НТБ-600 бұрғы сорабы гидравликалық және жетек бөлімінен тұрады. Гидравликалық бөлім өзара сору 7 және айдау 13 коллекторларымен біріктірілген үш клапан қорабынан 8 тұрады. Клапан қорабында сору және айдау клапандары орналасқан. Оның ішінде сонымен қатар алынып-салынбалы цилиндр төлкелерде орналасқан. Төлкелер ішінде өздігінен тығыздалынатын резеңке манжеті мен поршендер 11 қозғалады. Поршень өлшемдері төлкеніңкі сияқты жуу сұйығының қажетті пайдалану мөлшері менн қысымына байланысты алынады. Поршень қозғалысы крейцкопқа жалғанған шток арқылы іске асырылады. Жетек бөлімі станинада тербелмелі подшипниктерге отырғызылған трансмиссиядан және эксцентрлік біліктерден тұрады. Жетек және гидравликалық бөлімдер бір рамаға отырғызылады. Оның құрамына майлау 1, және салқындату 6 жүйелері де кіреді.

1. 2 сурет- НТБ- 600 бұрғы сорабы.

1- майлау жүйесі; 2- жетек бөлігі; 3- ендірме; 4- рама; 5- шток; 6- суыту жүйесі; 7- сору коллекторы; 8- клапандар қорабы; 9- клапандап тобы; 10- гидравликалық бөлік; 11- поршень; 12- цилиндр төлке; 13- айдаушы коллектор; 14- қамыт; 15- сырғыма тиек штогі; 17- сырғыма тиек; 18- станина жабсырмасы.

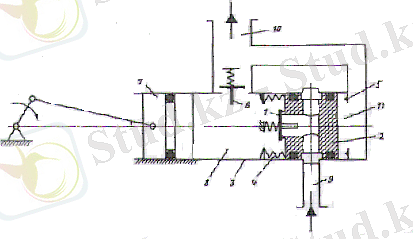

Шығармашылық сораптар құрылысына негізделе шығарылған болып табылады, яғни поршенді соараптардың клапанды жібергіштіктеріне негіз етілген. Барлығына белгілі сораптардың сорушылық тактісі, клапанді реттегіш ретінде, сорушы сұйықтың кеңістікті қысымының азаюынан пайда болатын, ал айдалушы клапанының ретті бекітілуі арқылы жүзеге асырылады.

Өнертабыстың нәтижесі болып- сорушылық қасиетін көбейту болып табылады. Берілген жоба келесі түрде жүргізіледі, такт басында сорушылықты қасиеті айдаушы клапанында қысымды төмендеуін келтіріп, сұйық жүрісінің импульсін әсерлейді. Ол өз ретінде айдалушы гидрожүрісінде жүргізілген, мұнан соң ол ағыстың бірдестен жылдамдығының мәнін азайтады және де отырғызушының кедергілік қасиетін туындап, тежейді.

Сурет 1. 3- Поршенді сораптың сызбасы.

Сораптың негіз бөліктері: 1- сорушы клапан және оның отырғзылмалы орыны 2; цилиндр жүрісін тежегі ш 3 және қаттылықты 4 сонымен қоса қозғалыссызды 5 упорлар; 2 элементіне қысымдардың төмендігі айдаушы клапанға 6 әсер етеді; ол өз ретінде поршенге 7; жұмысшы камераға 8 әсерлеседі; сорап сорушы 9 және айдаушы 10 гидрожолды; 3 цилиндрінде 2 элементтің сырт бөлігіне орналасқан.

Ең алдымен жобаланушы обьект қай бұрғылау қондырғысының орналасу мен реттуілігімен таныстырылуы қажет. Сол үшін алдымен басты бұрғылау қондырғысының құрылымдық бөлшектерін таныстырып кетейік.

Бұрғылау мұнарасы бұрғылау тізбектерін және шегендеу құбырларын ұңғыға көтеріп түсіріу, бұрғылау кезінде бұрғылау тізбегін ұстап тұру үшін, сонымен қатар бұрғылау тізбегіне таль жүйесі, бұрғылау құбырларын және бұрғылау процесіне қажетті жабдықтарды орнату үшін қолданылады. Бұрғылау мұнаралары жүк көтерімділігіне, биіктігіне және конструкциясына байланысты бірнеше түрге бөлінеді:

Сорапты қоймасы бұрғылау сорабы мен күштік жабдықтардың сиғызуға арналған оны мұнарадан бөлек немесе шамды редукторлы мұнараның қоймасына орнатылады. Редукторлы және сорапты қойманың шатыры мен қабырғасын нақты жағдайларға байланысты тақтаймен, гафрировандалған темірмен, қамыстан жасалған қорғаныспен, резина немесе полиэтиленген пленкалармен тігіледі. Кейбір бұрғылауларды орнатуды қолдануда редукторлы және сорапты қоймаларды біріктіруді қажет етеді.

Бұрғылау сораптары ұңғымаға тазалау мақсатымен сұйықтықты еңгізу үшін орнаған салқындату және қашауды майлау шекті қашаулармен бұрғылағанда гидромониторингті эффектіні жасау, тоқтап қалған гидраликалық қозғалтқышты іске асыру жұмыстарын қамтиды. Тағайындалуы мен эксплуатациялық шарттарына байланысты бұрғылау сораптары келесі негізгі талаптарды қамтиды:

-сораптың біреуі ұңғаманы шаю үшін қамтамасыз етулер шектердеқадағалануы тиіс;

-сораптың қуттылығы ұңғыманы шаюға және тоқтап қалмаған гидравликалық қозғалтқыштарды іске келтіру үшін қолданылады;

-сораптың шыға берісте шаятын сұйықтықтың жылдамдығы инерционды ауырлықты және қысым соққысын жою үшін бір қалыпты болуы қажет;

-сораптар құрамында майы бар және коррозионды белсенді қоспалармен тығыздығы әр-түрлі ерітінділермен жұмыс істеуге арналған болуы қажет;

-қоспалы ерітінділермен әрекеттесетін саңылаулар және бөлшектер жектілікті дәрежеде берік болуы және бөлшектер қатардан шыққан жағдайда тез ауыстыруға ыңғайлы болуы қажет;

-үлкен көлемді саңылаулар және де техникалық қызмет көрсету үшін сенімді ұстау және ауыстыру құралдарын қамтамасыз етілулері қажет;

-келтірілген бөлшектердің саңылаулары және бөлшектері шаятын ерітіндіден қорғалуы тиіс және тексеру мен техникалық талаптарының қызмет көрсету үшін ыңғайлы әрі оңай болуы қажет;

-сораптар алыс-жақын қашықтықтарға тасымалдануына сай болып, жалпы жағдайларына тәуелді болуы керек;

-сораптар құрылысында оң және сол бүйірінде сорапты агрегат қозғалтқышы болуы тиіс;

-сораптардың сенімділігі және ұзақтығы олардың ұтымдылығы мен экплуатациялық қауіпсіздігімен үйлесуі қажет.

Бұрғылау сораптарын дайындау барысында шартты ГОСТ-пен бекітіледі. Бұрғылау тереңдігі өсумен бірге сораптың қуаттылығы мен осьпен бұрғылау талаптарына сай, бұрғылау сорабының жаңа модельдерін өндіріске еңгізуде жинақталған тәжірибе ғылыми-зерттеу және тәжірибелік құрастыру жұмыстарынмен, сонымен қатар сорапт жасауда жеткен жетістіктерге байланысты сораптардың өндірісі үздіксіз болып, одан да әрі даму үстінде.

Олардың сенімділігі және ұзақ шыдамдылығы жоғарлау мен салтықтарының төмендеуі, сорапты дайындау мен пайдалану, жондеу кезінде кететін материалдар мен еңбек шығындары азаю үстінде.

Бұрғылау сораптарының негізгі ағзаларына поршеньдік түрде орындалған. Ең көп тарағандары екі жақты қозғалысты екі поршеньді сораптар. Қазіргі кезде олардың бір жақты қозғалысты үш поршеньді сораптар алмастыруда екі жақты қозғалысты сораптарда сұйықтық поршеньді және шнекті жазықтықтарға ауыстыруда. Мұнымен қоса поршеннің біреуін екі жүрісінде сорудың және қыздырудың екі жақты жүрісінде аяқтайды. Бір жақты қозғалыста сұйықтықтың поршеьді жазықтықтардан жұмысшы камераларға ауысады және біреулік екі жүрісті сорудың және қыздырудың бір циклін орындайды.

Бұрғылау сораптары өздігінен әрекет ететін табақша құрыслысты серпімелі клапандар қолданылады. Клапандардың соруы және қыздыруы өзара тиімді. Қозғалысты поршеньге хабарлап тұратын бұрғылаушы сораптардың басты тізбегі айналмалы эксцентірлі, саусақ не поршень ретінде орындалған. Тікелей әсер ететін басты тізбегі қайтымды келуші қозғалыс болатын сораптар, қазіргі отандық бұрғылау құрылғыларында қолданылады.

Бұрғылаушы вакуумды сораптың цилиндірлі жұп тістері әсерінен трансмиссияланды келтіреді. Бұрғылау сораптарының агрегаттарының көпшілігінде қозғалқыштары дизельді болып табылады. Айналмалы тізбегінің берілмелі қозғалысы әсерінен іске асырылады

3. Монтаждаудың технологиялық схемасы

Бұрғылау сораптарының сорушы құбырларының бұрғылау сораптарына ерітінділерді немесе химиялық реагенттерді қабылдау мен қосымша ыдыстардан беру үшін арналған. өзінің арналуы бойынша бұрғылау сораптарының сорушы құбырлары негізгі және көмекші болып екіге бөлінеді. Сораптардың негізгі құбырлары мен қабылдау ыдыстары тікелей жалғасады. Ал көмекші құбырлар негізгі құбырлармен қатар ыдыстар ерітінділері мен химиялық реагенттерді сақтау үшін арналған қосымша ыдыстармен байланысқан. Гидравликалық кедергілерді төмендету үшін сору құбырларын тік бұрышты немесе мүмкіндігінше қысқа етіп дайындайды. Құбырдың орнына иілгіш гарфирленген сәйкес диаметрлі штангілер қолдану мүмкін. Ол монтаждауды барынша қарапайым етеді және қосылыстардың ажырап кетуін болдырмайды. Сораптар мен ыдыстар сору құбыры фланецтер көмегімен байланысады. Фланецтер арасында резинкалы төсемдерді орнатады.

Сораптардың қоректенуші құбырларын монтаждауына келетін болсақ, негізінен қоректендіруші құбырлар бұрғылау ерітінділерін бұрғылау кезінде шыңырауларға беру және шаңырауларды жуу үшін беруге арналған. Қоректендіруші құбыр вертикальді және горизонтальді боліктен тұрады. Вертикаль бөлігі баған деп аталады да, бағаналар бұрғылау құбырларының сыртқы қырларының бір патрубкілі вертикальді бөлік және мұнара элементтері арасына ағаш төсемдер орнатылады. Жоғарғы жағынан вертикальді бөлігіне бұрғылау шлангілерін жалғап, ол екінші ұшымен ұршыққа жалғасады. Төменгі жағы вертикальді бөлікке бір немесе екі фланецті түтікшемен пісіріп қосылады. Ол горизонтальді бөлікпен қосылу үшін жасалуы вертикальді бөліктерді диаметрі 141-162мм болатын және қабырғасының қалыңдығы 8-11мм болатын құбырлардан дайындалады. Ол құбырдағы жұмысшы қысым шамасына байланысты. Бұрғылау қондырғысы еденінен 1, 5-2м биікте вертикальді бөлікке түтікше орнатылады. Түтікше манометрді орнату үшін жасалынған. Бұрғылау қондырғысы еденінен биіктеу етіп, жоғары қысымды реттеу құрылғысын орнатады. Құбырдың горизонтальді бөлігі түзу сызықты және минимальді санды кеңісті етіп 2 нұсқада орнатылады:

1- сорап тік бөлігімен және құбырлармен жалғасады

2- тік бөлігінен жалпы құбыр орнатылады, оған әрбір сорап жеке орнатылады

І нұсқада негізінен электро жетекті бұрғылау қондырғылары үшін тән, ал екіншісі негізінен дизельді жетекті бұрғылау қондырғыларында пайдалынад. Монтаждауды үдету мақсатында қоректендіруші құбырды келесі конструкциялы тез жиналып шашылатын қосылыстарға монтаждайды. жазық құбыр осьімен қосылмайтын және осьпен 15

шамасына дейін қосылатын сфералы түрде.

шамасына дейін қосылатын сфералы түрде.

4. Такелаж жабдықтар мен оларды есептеу және қабылдау

Такелаж жабдықтаудың элементтерінің жүктемесін анықтау әдістемесін меңгеру, такелаж жабдықтау мен жабдықтарын талдау және оны есептеу берілген курстық жобаның негізгі жұмыстарының бірі болып келеді. Есептемелі өрнектері әдістемелік нұсқау мен анықтамалық мәліметтер және қажетті есеп-қисап кестелерінен мазмұндала алынған.

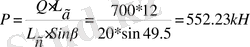

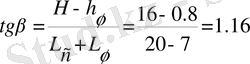

Алғашқы мәлеметтері: Бұрғы сорабының есептемелі салмағы Q =700кН;

аппарат биіктігі L а =30м; аппараттың диаметрі D=3, 6 м; топса өсінен центрге дейінгі ара қашықтық L г =12 м; топса белгісі h ш =0, 8, м; мачта биіктігі Н=16 м; топсадан мачта өсіне дейінгі ара қашықтық L ш =7 м; ванттар саны n в =4; жұмысшы ванттаның орналасу бұрышы α=45; топса өсінен строповка орнына дейінгі ара қашықтық L с =20 м; топсадан тежеу тартқыш якорларына дейінгі ара қашықтық L т =40 м.

4. 1 Тәл жүйесіндегі такелаж жабдықтаудың элементтегі жігерін анықтау

Тәл жүйесіндегі такелаж жабдықтаудың элементтегі жігерін (күш) анықтау әдісін үйрену.

- Көтерілуші полиспастағы көтерудің бастапқы уақыттағы жігерін келесі

формуламен анықталады:

(4. 1)

(4. 1)

Мұндағы:

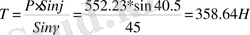

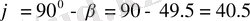

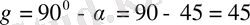

- Мачтаның жұмыс вантасындағы көтерудің бастапқы уақыттағы жігерін

келесі формуламен есептеледі:

(4. 2)

(4. 2)

Мұндағы:

;

;

- Мачта өсіне әсер ететін қысу жігері:

(4. 3)

Мұндағы:

n в - мачта вантасының саны, жұмысшы вантадан бөлек;

R n - вантаның алғашқы тарту жігері ( 2 кесте) ;

Q м - мачта салмағы.

Мачтаның салмағын табу үшін біріншіден көтерілетін салмағына қарап, 4 кестеде құбырлы мачтаның конструктивтік параметрлерді таңдау керек, содан соң 3 кестені қолдана отырып, мачтаның салмағын анықтау керек. Ол үшін 1 метр құбырдың салмағын мачтаның биіктігіне көбейту керек.

S - полиспастаның оралу ұшындағы жігерін келесі формуламен анықтаймыз:

(4. 4)

(4. 4)

Мұндағы:

m - жалпы жұмысшы полиспата тармақтарының саны, 5 кестедегі полиспаста керекті көтеру жүгіне және арқанның полиспастағы блоктың байлау схемасына қарап алынады.

- полиспастаға пайдалы әсер коэффициенті, 6 кестеге қарап анықталады.

- полиспастаға пайдалы әсер коэффициенті, 6 кестеге қарап анықталады.

Осы есептеумен табылған жүктемелер, такелаж жабдықтардың және жабдықтаудың есептеуге және таңдауға қолданылады.

4. 2 Арқанды талдау мен есептеу

Арқанды талдау мен есептеу әдісін ұйрену, барлық жүктелі арқандарын үзілу жігерін анықтау және арқанның түрін тандау.

Жұмысының алғашқы мәліметтері - бірінші жұмыстың есептелген нәтижелер болып табылады.

Тежеуіш арқандағы жігері келесі формуламен анықталады

(4. 5)

Мұндағы: Cos ω келесі теңдеуден табылады

(4. 6)

Ванта элементтері тартқыш және бекітудің бөлшек элементтері үшін 6 х 19 қатаң арқан конструкциясы қабылданады. Жүк көтеру механизм жасақтары үшін: жүк арба, полиспаста және строптарға 6 х 37 иілгіш арқан конструкциясын қабылдайды.

4. 3 Полиспасты талдау мен есептеу

Полиспастың негізгі параметрлерді есептеу әдісін ұйрену.

Жұмысының алғашқы мәліметтері - екінші жұмыстың есептелген нәтижелер және де көтеру жүйесінің геометриялық параметрлер болып табылады.

Полиспастаны жасақтау үшін арқан ұзындығы келесі формуламен есептеленеді

(4. 7)

(4. 7)

Мұндағы:

n - полиспаста шығырындағы роликтер саны;

h - полиспастаның жазылған күйіндегі ұзындығы, м;

d - полиспаста ролигінің диаметрі, м;

L 1 - полиспастаның оралу ұшының, м;

L 2 = 10 м - арқанның есептемелі қор ұзындығы.

L 1 = Н + 0, 6L р =16+0, 6*30=34м (4. 8)

Полиспастаның ұзындығын созылған күйінде келесі формуламен анықталады

(4. 9)

(4. 9)

Полиспастаның жалпы салмағы келесі формуламен есептеледі

(4. 10)

(4. 10)

Мұндағы:

Q б - полиспаста шығырларының салмағы, мәліметтерді 5 кестеден аламыз;

Q m - полиспастаны жабдықтауға арқан сымның салмағы, оны таңдау үшін - 1 метр құбырдың сал-мағы есептемелік арқан сымның диаметріне көбейтеміз

S полиспастаның оралу ұшындағы жігеріне қарап, кестеден электролебедканы таңдаймыз.

4. 4 Жер бетіндегі және шала тереңдеген тіреуіш түрлерін талдау мен есептеу

Жер бетіндегі және шала тереңдеген тіреуіш түрлерін талдау мен есептеу әдісін ұйрену.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz