Нан өндірісінде қамыр илеу машинасын автоматтандыру және қамыр ылғалдылығын реттеу жүйесін жобалау

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 44 бет

Таңдаулыға:

Кіріспе

Өндірісті автоматтандыру - техникалық өрлеудің басты бағыттарының бірі. Автоматиканың дамуына байланысты адамды өндірістік процесте тікелей қатысуынан босатуға мүмкіндік туды. Машиналарды автоматттандыру тек адамның физикалық еңбегінің орнын басып қана қоймай, сонымен қатар өндірісті басқару функциясын атқарады. Мұнда энергияны, материалдарды және ақпараттарды алу, түрлендіру, беру және пайдалану процестері автоматты жүзеге асырылады. Автоматты басқару нан пісіру өнідірісінде де кеңінен қолданылады.

Қазақстан Республикасында нан өнеркәсібі жақсы дамыған салалардың бірі. Нан зауытында процестердің орындалуы көп жағдайда автоматтандырылған жабдықтарға тікелей байланысты. Халыққа сапалы нанды тарату автоматтандырылған жабдықтардың көмегімен іске асады. Нан зауытындағы жабдықтар үзілместен жұмыс жасауы қажет. Соның ішінде нан зауытында үзілмей жұмыс істейтін жабдық - қамыр илеу машинасы. Алайда бұл машина «Концерн «Цесна - Астық» нан зауытында толығымен автоматтандырылмаған. Сол себепті осы дипломдық жобада қамыр илеу машинасы процесінің автоматтандырылуын дамыту өзекті мәселе болып табылады.

Технологиялық процестің автоматтандырылуы өнімділікті арттыру мен шығарылатын өнім сапасының жақсаруының және де өзіндік құнының шешуші факторларының бірі болып табылады. Арнайы енгізілген автоматты құрылғылар қондырғының қателіксіз жұмыс істеуіне ықпал етеді, жарақат жағдайларын болдырмайды.

Қамыр илеу процесі - шикізатты (ұн, су, ашытқы қамыр, тұз, шекер, ұн және басқа да құрамдастар) біртекті қоспаға араластыру, осы қоспаға қажетті құрылымдық-механикалық қасиеттер беру, оны ауамен қанықтыру және осылайша келесі технологиялық операциялар үшін қолайлы жағдайлар құрудан тұрады. Илеу жай ғана механикалық процесс емес, ол биохимиялық және коллоидтық көріністермен, араласып жатқан қоспаның температурасының жоғарылауымен жүреді. Қамыр илеу процесінің негізгі шиізаты - ұн мен ашытқы қамыр болып табылады. Осы ашытқы қамыр мағынасы:

- онда ашытқылар көтеріледі және көбейеді;

- ақуызды заттар гидратталады және пептизделінеді;

- ашшылық, иіс шығарушы, су ерітінді заттар жинақталады.

Ашытқы қамырдың дайындалу технологиясы ұнның сұрыпына, нан пісу қасиетіне, өнім рецептурасына және басқа да факторларға байланысты. Бидай нанын өндіру кезінде ашытқы қамыр ылғалдылығы 47-50%, тоқаш өнімдерінде 44-46 % болу керек, осы өнімдер үшін қамырдың ылғалдылығының түрлі шамасымен түсіндіріледі. Болжырдың(клейковина) дезегрегациясын тоқтату үшін, әлсіз ұнды өңдеу кезінде ашытқы қамырдың ылғалдылығын төмендетеді. Егер де ұнның болжыры короткорвущаяся болса, онда ашытқы қамырдың ылғалдылығын 2-3% көтереді. Ашытқы қамырды дайындау үшін пресстелген ашытқы саны 0, 5-4 % болу керек.

Ашытқы ашытқы қамырдан әрдайым жылырақ болады. Ашытқы жасушаларының көбеюі үшін ашытқы қамырдың температурасы 28-29°С болу керек. Жаз мезгілде (әсіресе оңтүстік өңірлерде) температураны 2-4 °С төмендетеді, ал қыс мезгілінде 2-4 °С көтереді. Гидролитикалық процесті тоқтату үшін, әлсіз ұн мен көтеріңкі автолитикалық белсенді ұнды өндіру кезінде ашытқы қамырдың (және қамырдың) температурасын 2-3 °С төмендетеді.

Қамыр илеу процесі болашақ нанның сапасын анықтайтын ең басты және ең ұзақ кезеңмен өтетін процесс болып табылады. Орындалу сапасы қамырдың технологиялық қасиетіне әсер ететін, негізгі операцияларға шикізаттың және жартылай дайын өнімнің мөлшерлеуі, олардың араластырылуы, ашуы, иленуі жатқызылады.

Әрі қарай бөлу, қалыптау, біраз уақытқа тұрғызу, пісіру және дайын болған өнімнің сапасы қамыр илеу қасиетіне тәуелді деп есептелінеді. Қамыр илеу нан өндірісінде орнатылған жабдықтарға және шығарылатын сұрыпының түріне байланысты: мерзімді әрекетті қамыр илеу машинасы мен мөлшерлеуіш аппаратурасын қолдану арқылы порционды және үзіліссіз әрекетті қамыр илеу машинасын, мөлшерлеуіш аппаратурасын, ашу құрылымдарын қолдану арқылы үзіліссіз жасалынады.

Бұл дипломдық жобаның мақсаты қамыр илеу машинасынан шыққан қамыр ылғалдылығын реттеу және автоматтандыру жүйесін құру арқылы нан өндірісіндегі қамыр илеу процесінің сапасын жақсарту және тиімділігін көтеру.

1 Нан өндірісіндегі қамыр илеу технологиясы туралы ақпараттық шолу

1. 1 Нан зауытындағы нан өндіру және оның принципиалдық сұлбасы

Астықтан алынатын ең маңызды өнімдердің бірі - нан және нан өнімдері. Нан және нан өнімдері тұрғындардың тамақтануында негізгі орын алады. Бұл өнімдерді күнделікті қолданылып отырады, сондықтан да тағамдық құндылығы жоғары болып саналады. Нан адамға қажетті минералдық заттардың жеткізушісі. Халқымызды жоғары сапалы тамақ өнімдерімен қамтамасыз ету мәселесін шешудің басты жолы бұл - алатын шикізаттарды дер кезінде ысырапсыз, шығынсыз, ұтымды, тиімді пайдалану, ал жақсы өмір қозғалысын қамтамасыз ету үшін ортамызды үнемі қажетті энергиямен, яғни белокпен, амин қышқылдарымен, май қышқылдарымен, минералды заттармен, витаминдермен қамтамасыз етіп отыру. Бұл энергия көздері нанда көп кездеседі және организмге күнделікті түсіп отырады. Халықты жоғарғы сапалы тағамдармен қамтамасыз ету ең негізгі кезек күттірмейтін міндет. Сондықтан барлық тағамдар, оның ішінде астық және оны өңдегенде алынатын өнімдер барлық жағынан алға қойылған шартқа сәйкес болу керек.

Нан пісіру өндірісінің наны мен өнімдері біздің өмірімізде орасан зор рөл ойнайды. Нан адамның тағам рационында, әсіресе нан өндірісі терең және ежелгі дәстүрлермен байланысты біздің мемлекетімізде маңызды орынға ие. Нан ерекше дәмімен, хош иісімен, қоректілігімен, сұрыптамасының әртүрлілігімен бұрыннан әйгілі. Қазір формалық және жалпақ таба нандардың әр түрін ғана емес, сонымен бірге батон тәрізді өнімдер, кондитерлік өндіріс өнімдері, сонымен қатар нан пісіру өндірісінің өнімдерінің бүкіл спектрін алуға болады.

Нан - адам ағзасы үшін қажетті заттардың үлкен көлемінен тұратын пайдалы биологиялық өнім. Бұл ақуыздар, ақуыз байланыстары, жоғары молекулалы майлар, крахмал, сонымен қатар витаминдер. Әсіресе нанда адамның нерв жүйесінің қалып функциялануы үшін қажетті В тобының витаминдері көп болады.

Нан өндіру процесі икемді, күрделі әрі бейнетті. Нан бөлкесі пештен шығуы үшін ол көптеген машиналар мен технологиялық агрегаттардан өтуі қажет. Өндіру процесі 12 сағатқа дейін жалғасады. Нан және түрлі нан азықтарының технологиялық процесі келесі алты кезеңнен тұрады: шикізатты қабылдау және сақтау; шикізатты өндіріске қосуға әзірлеу; қамыр дайындау; қамырды өңдеу; пісіру және пісірілген өнімдерді сақтау, оларды сауда торабына жіберу.

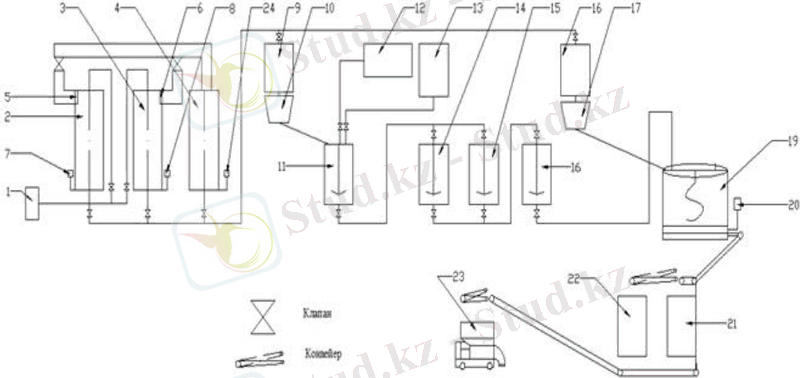

Нан зауытындағы нан дайындаудың принципиалдық сұлбасы 1. 1 - суретте көрсетілген.

Сурет 1. 1 Нан дайындаудың принципиалдық сұлбасы

1 - иілгіш құбыршек; 2, 3, 4 - силос; 5, 6 - шаң тазартқыш фильтр; 7, 8, 24 - электронды таразылар; 9, 16 - ұн мөлшерлеуіші; 10, 17 - елеу; 11, 14, 15, 16 - күбі; 12 - су резервуары; 19 - қамыр илеу машинасы; 20 - басқару құралы; 21, 22 - дайын қамыр салатын бункер; 23 - қамырды төсеп - бөлу машинасы.

Нан зауытына ұн тасушы машинамен 7 - 8т ұнды алып келіп босатуға дайындайды. Пневматикалық жолмен ұнды босату үшін ұн тасушы машина ауалы компрессор және қабылдаушы қалқаншамен иілгіш құбыршекке - 1 қосылады. Ұн тасушы машина сыйымдылығындағы ұнды қысым арқылы құбыршектен силостарға - 2, 3 сақтау үшін 30 тоннаға дейін ұн жүктелінеді, сәйкесінше 30 тонна силостың максималды массасы болып табылады. Силостардың массасы электронды таразыларда - 7, 8, 24 көрсетіледі. Жүктеу кезекпен жүреді яғни 2 - силосқа жүктейтін кезде клапан ашылады, сәйкесінше 3 - силос клапаны жабық күйде болады. Ал силостарға жүктелу кезінде ұннан шыққын шаңды фильтр - 5, 6 сорып алып келесі фильтрленген ұн силосына жүктейді. Пайда болған ұн шаңдары жиналып ұнға айналады-4.

Ашытқы дайындау процесінің түсініктемесі. Силостардағы ұн, ашыту бөліміндегі ұн мөлшерлеуішіне - 9 барып, бөгде қоспалардан тазартып елеуден - 10 өткізеді. Елеуден өткен ұнның белгілі мөлшері күбіге - 11 салынады, қосымша 100°С та қайнаған суды 30-40 °С - қа дейін суытылған түрде су резервуарынан - 12 құяды. Тұз ерітіндісін, ашытқыны(дрожжи) бункерде - 13 дайындап, күбіге - 11 қосады. Сонымен күбіде - 11 су, ұн, тұз ерітіндісі 20-30 минут ашытқы араласады. Кейін 11 күбіден 14, 15 күбіге кұйылып 60-120 минут ашу процессі болады. Ашу ашытқының тіршілік әрекетімен, сүт қышқылды ашу және басқа да бактериялардың пайда болуыболып табылады. Ашу уақыты болғаннан кейін қоректендіріп сақтау күбісіне - 16 жіберіледі. Қоректендіру уақыты 7 - 8 минут, бұл кезде пайдалы микроағзалардың көбею үрдісі болады. Қоректендіру ашытудың соңғы үрдісі болып табылады. Қоректендіріп сақталған қамыр ашытқысы дайын болып есептеледі.

Қамыр дайындау процесінің түсініктемесі. Силостардағы ұн енді қамыр илеу бөліміндегі ұн мөлшерлеуішіне - 16 барып, бөгде қоспалардан тазартып елеуден - 17 өткізіп, қамыр илеу машинасына - 19 салынады. Ашыту бөліміндегі қамыр ашытқысы қамыр илеу машинасына - 19 құйылады. Кейін қамыр илеу машинасында - 19 ұн, қамыр ашытқысы араласып қамырға 10 минутта айналады. Қамыр илеу машинасының қалған уақытын, айналым санын, салмағын (ұн, қамыр) басқару құралы - 20 арқылы бақылап, қажетті уақыт, салмақ, айналым санының мәнін беріп меңгеруге болады. Қамыр илеу машинасында дайын болған қамыр бункерлерге - 21, 22 сәйкесінше жүктеледі. Бункерлердегі дайын қамыр, қамырды төсеп- бөлу машинасына - 23 керекті мөлшерде жүктеледі. Қамырды төсеп бөлу машинасының қызметі - қамыр бөлігін бір массада бөліп РПА нан пісіру пешінің люлькасында орналасқан формаға төсейді.

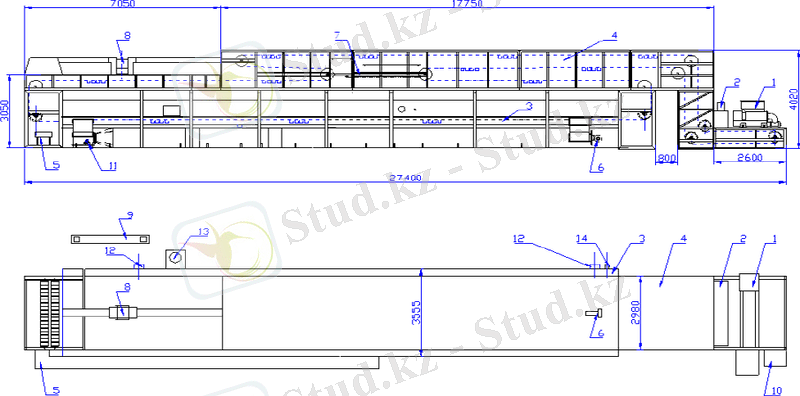

Қамырды бөлшектеу және пісіру процесінің түсініктемесі. Нан зауытындағы нан пісірудің технологиялық сұлбасы 1. 2 суретте көрсетілген.

1. 2 сурет - Нан пісірудің технологииялық сұлбасы

1 - қамырды төсеп - бөлу машинасы; 2 - жағынды жағуға арналған құрылғы; 3- пеш; 4 - қамыр көтеру шкафы; 5 - Шығу транспортері; 6 - жанарғы; 7 - қамыр көтеру уақытын қондыратын құрылғы; 8 - аспирация желдеткіші; 9 - Басқару қалқаншасы; 10 - Жетек; 11 - Желдеткіш; 12 - аспирация шығысы; 13 - Түтін тартқыш Ø400; 14 - Бу кірісі

Бункерлердегі дайын қамыр, қамырды төсеп - бөлу машинасына - 1 керекті мөлшерде жүктеп, қамыр бөлігін бір массада бөліп РПА нан пісіру пешінің люлькасында орналасқан формаға төсейді. РПА пеші 2 қабаттан тұрады: бірінші қабатында - нан пісіретін пеш орналасса, екінші қабатында - көтерілу шкафы. РПА пешін басқару қалқаншасы - 9 арқылы іске асырылады. Қамыр көтеру қабатында, формаға төселген қамыр көтерілу шкафында - 4 бу арқылы көлемі 1, 4 - 1, 5 есе ұлғайып, тығыздығы 30 - 40% - кемиді. Төбеге көтерілуге бу, бу кірісі - 14 арқылы келеді. Қамыр дайындамасы тегіс, жылтыр, иілімді бетке ие болады. Онда ауа ылғалдылығы 65 - 85%, температурасы 30 - 40 °С аралығында болуы қажет. Қамыр көтерудегі қамырдың көтерілуіне 50 - 60 минут уақыт жеткілікті және оны Расстойка уақытын орнатуға арналған құрылғы - 7 арқылы қоюға болады. Көтерілген қамыр пешке - 3 кіреді. Пеш, жанарғы - 6 арқылы белгілі температураға дейін қыздырылады. Пеште нан 200 - 250 °С аралығындағы температурада 50 - 60 минут уақыт ішінде пісіп шығу транспортері - 5 арқылы шығады. Жанарғыдан шыққан түтін түтін тартқыш - 13 арқылы шығады. Ал жанарғыдан шыққан тұншықтырғыш газ аспирация желдеткіші - 8 арқылы аспирация шығысына - 12 дейін ауа алмастырылып, сәйкесінше аспирация шығысы - 12 арқылы шығады. РПА пешінің шынжырын жағынды жағуға арналған құрылғы - 2 арқылы майлайды. Ал РПА пешін жүргізу үшін жетек - 10 қолданылады. Жетек - машиналар мен механизмдерді жүргізу үшін қозғалтқыштан, беріліс механизмдерден және басқару жүйесінен тұратын құрылғы.

1. 2 Қамыр илеу процесінің жалпы түсініктемесі

Қамыр илеу процесі - шикізатты (ұн, су, ашытқы қамыр, тұз, шекер, ұн және басқа да құрамдастар) біртекті қоспаға араластыру, осы қоспаға қажетті құрылымдық-механикалық қасиеттер беру, оны ауамен қанықтыру және осылайша келесі технологиялық операциялар үшін қолайлы жағдайлар құрудан тұрады. Илеу жай ғана механикалық процесс емес, ол биохимиялық және коллоидтық көріністермен, араласып жатқан қоспаның температурасының жоғарылауымен жүреді. Қамыр илеу процесінің негізгі шиізаты - ұн мен ашытқы қамыр болып табылады. Осы ашытқы қамыр мағынасы:

- онда ашытқылар көтеріледі және көбейеді;

- ақуызды заттар гидратталады және пептизделінеді;

- ашшылық, иіс шығарушы, су ерітінді заттар жинақталады.

Ашытқы қамырдың дайындалу технологиясы ұнның сұрыпына, нан пісу қасиетіне, өнім рецептурасына және басқа да факторларға байланысты. Бидай нанын өндіру кезінде ашытқы қамыр ылғалдылығы 47-50%, тоқаш өнімдерінде 44-46 % болу керек, осы өнімдер үшін қамырдың ылғалдылығының түрлі шамасымен түсіндіріледі. Болжырдың(клейковина) дезегрегациясын тоқтату үшін, әлсіз ұнды өңдеу кезінде ашытқы қамырдың ылғалдылығын төмендетеді. Егер де ұнның болжыры короткорвущаяся болса, онда ашытқы қамырдың ылғалдылығын 2-3% көтереді. Ашытқы қамырды дайындау үшін пресстелген ашытқы саны 0, 5-4 % болу керек.

Ашытқы ашытқы қамырдан әрдайым жылырақ болады. Ашытқы жасушаларының көбеюі үшін ашытқы қамырдың температурасы 28-29°Сболу керек. Жаз мезгілде (әсіресе оңтүстік өңірлерде) температураны 2-4 °С төмендетеді, ал қыс мезгілінде 2-4 °С көтереді. Гидролитикалық процесті тоқтату үшін, әлсіз ұн мен көтеріңкі автолитикалық белсенді ұнды өндіру кезінде ашытқы қамырдың (және қамырдың) температурасын 2-3 °С төмендетеді.

Ашытқыда рецепт бойынша тұз болады. Ол ферменттердің белсенділігін төмендетеді және клейковинаны бекітеді. Егер ашытқы қамырдың қышқылдығын көбейтсе, онда оған сүттің сарысуын, піскен ашытқы қамыр порциясын немесе қамырды қосады. Егер ашытқыны майқоспа өнімдеріне дайындаса, онда ашытқы қамырға сүт пен жұмыртқа (рецепт бойынша) қосады.

Қамыр илеу процесі үш тізбекті сатыдан тұрады: механикалық араластыру, құрылымның түзілуі және пластификация. Механикалық араластыру құрамдастардың үлестірілуінің жоғары біртектілігімен, үш фазалы қоспасының түзілуімен бітеді. Араластыру процесінде құрғақ құрамдастардың ылғалдануы, олардың дисперсиялануы, агрегациясы жүреді. Бұл сатыны жылдамырақ істеген жөн. Мұндай жағдайда энергияны минимальді шығындаумен құрамдастарды біртекті араластыруға болады.

Екінші саты - құрылымды түзу - ылғал мөлшерін теңестірумен, ылғалдың ұнның бөлшектері арасына диффузиясы, ақуыздардың ісінуі және қоспаға ұнның суда еритін құрамдастарына өтуімен сипатталады. Мұнда қоспаны қозғалтуға күш жұмсалымы жоғарылайды және соған сай, араластырушы машинаның жетегінде энергия жұмсалады. Ісінгенде ылғалдың көп бөлігін ақуыздық заттар сіңіреді. Ұн крахмалының суды жұтуы 30%-ға жетеді, алайда крахмалдың жұту жылдамдығы ақуызға қарағанда жоғары. Қамырдың жабысқақтығы жоғарылайды.

Екінші сатының жүру жылдамдығына ұнның қасиеттері, крахмал түйіндерін майдалау дәрежесі, температура және ұнға қосылатын рецептуралық қоспалар әсер етеді. Ылғалды жұтқанда ақуыздардың көлемі ұлғайып, ісінген крамхал түйірлері мен ұнның ерімейтін бөлшектерін бекітетін балауыздық қаңқа түзеді. Илеудің екінші сатысы энергиялық пысықтауды талап етпейді.

Үшінші саты - пластификация - крахмал түйіршіктерінің құрылымдық өзгеруі және крахмал түйірлерін байланыстыратын балауыздық шілтерлердің құрылуымен жүреді. Мұнда олар біртіндеп майдаланады және құрылымдық өзгеріске ұшырайтын ақуыздық пленкамен бүркеледі. Полипептидтердің шиыршық тәрізді молекулалары жарылады және балауыздық пленка түзіп, ақуыздардың құрылымын жұмсартады. Үшінші сатыда қамырдың құрылымы теңесіп, оның ұсақталуы жүреді, ол әрі қарай ашығанда біртекті ұсақ борпылдақтың түзілуіне ықпал жасайды. Илеуші органдардың жұмысының тиімділігін салыстырмалы бағалағанда құрылымның түзілу механизмі әртүрлі түрдегі деформацияларды жүзеге асырғанда илеу процесінде едәуір ерекшеленетінін ескеру қажет. Созылудың деформациясында ақуыздық тізбектердің және олардың бағытталуы деформациялайтын күш бағытына созылуы болады. Созылу ұзын тізбектердің едәуір санын алуды қамтамасыз етеді, олар жеке фрагменттерге аз бөлінеді, полимер торының түйіндерінің санын азайтады және үлкен ұзындыққа созылады. Мұндай балауыз қаңқа үлкен созылуды және қамырдың аз серпінділігін қамтамасыз етеді. Жылжымалы деформацияда полимердің механикалық деструкциясы қарқынды жүреді, тізбектер салыстырмалы қысқа фрагменттерге бөлінеді, олар өзара әсерлескенде үлкен серпінділік пен аз созылыңқылыққа ие болатын тығыз торды түзеді. Ақуыз макромолекулаларының ұнның бөлшектерінде кіші өлшемі мен сирек орналасуын ескере отырып, илеуде қысу - жылжыту деформацияларын қоспай-ақ макромолекулалар баяу және толықтығы аз жабысады, ол ақуыздың ұндағы санының азаюында көрінетін құырылымның түзілуіне қатысатын ақуыз тізбектерінің үлесін азайтуы қажет.

Осылайша, жылжудың деформациясы басым жағдайда қамыр жартылай фабрикаттарының жабысқақ - серпінді қасиетін жоғарылатады. Осындай әсерерлердің рационалды үйлесуі нан сапасының жақсаруын, әсіресе, әлсіз ұнды қайта өңдегенде форма тұрақтылығын қамтамасыз етеді.

Пластификация оның тұтас ортасы бұзылмайтын материалдың жылжу жылдамдығында жүргізілуі қажет, ал жұмыс беткейлері бойынша сырғанау мен үйкелу минимумға келтірілді, илеуші камера ішінде қамырдың жеке көлемдері пластификатордың жұмысшы органдарында едәуір ауысуы (лақтырылуы) болмайды. Жұмысшы органдар өңделіп жатқан материалдың қоспасында сырғанамай, домалайтын және қысылғанда онда деформациялайтын пластификация тәсілдері перспективалы болып табылады.

1. 3 Қамыр илеу машинасының классификациясы

Өңделетін қоспаға жұмыс органының әсерінің қарқындылығына байланысты илеуші машиналар үш топқа бөлінеді:

- қарапайым ақырын жүретін, оларда жұмыс процесі қамырдың айтарлықтай жылуымен жүрмейді, илеуге 5-12 Дж/г энергия жұмсалады;

- жылдам жүретін (қамырды қарқынды ілеу машинасы), жұмыс процесі қамырдың 5-7 0 С жылуымен жүреді, илеуге 15-30 Дж/г энергия жұмсалады;

- өтежылдам жүретін (өте қарқынды), олард илеу қамырдың 10-200С жылуымен жүреді, және илеуші камера корпусының сулы салқындатылуын немесе қамырды илеу үшін қолданылатын суды алдын ала салқындатуды талап етеді, илеуге 30-45 Дж/г энергия жұмсалады.

Илеуші орган осінің орналасуына байланысты машиналарды горизонтальді, иілген және вертикальді осьтерімен бөледі.

Илеуші органның қозғалу сипаты бойынша илеуші органның айналмалы, планетарлы, күрделі жалпақ және кеңістікті қозғалысты болады.

Илеудің әртүрлі сатыларында қажетті параметрлерді қамтамасыз ететін илеуші камералардың санына байланысты бір камералы, екі камералы және үш камералы қамырилеуіштер болып бөлінеді.

Басқарудың қолданылған жүйесіне байланысты қамыр илеуші машиналар қолмен, жартылай автоматты және автоматты басқаруда болады.

Соңғы жылдарда нан пісіру өнеркәсібінде қарқынды илеуші жылдам жүретін илеуші машиналар қолданыла бастады. Мақсаты илегеннен кейін қамырдың жетілуін қарқындату, оның сапасын жақсарту. Мұндай илеуде балауыздың макромолекулалары біртіндеп дезагрегацияланады, одан кейін олар құрылымы қайтадан құрылады, бұл оның эластикалығын жақсартады. Крахмал түйіршіктері бүлінеді және қанттық құрамын жоғарылататын - амилазаның әсеріне икемді болады; газ түзу өседі. Нәтижесінде нанның шығуы жоғарылайды, нанның қатуы баяулайды.

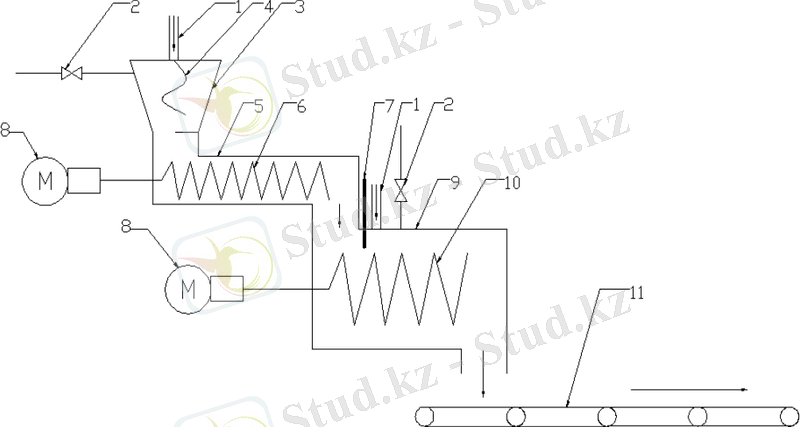

1. 4 Қамыр илеу машинасының жұмыс істеу принципі және принципиалдық сұлбасы

Қамыр илеу машинасының жұмыс істеу ұстанымы 1. 3 - суретте көрсетілген. Ең алдымен ұн себілетін түтікшеден - 1 ұн және ашытқы қамыр құйылатын клапаннан - 2 ашытқы қамыр құйылмалы қабылдағышқа - 3 түседі. Құйылмалы қабылдағышта ашытқы қамыр мен ұн араластыру қалағымен - 4 шала араластырылып, келесі қоспалауышқа - 5 түседі. Бұл қоспалауышта ұн мен ашытқы қамыр араластыру қалағымен - 6 солдан оңға қарай араластырылып, пластификаторға - 9 түседі. Осы пластификаторда ылғал өлшегіш - 7 орналасқан. Ылғал өлшегіштің жұмысы пластификаторға түскен қамырдың ылғалдылығын анықтау болып табылады. Яғни, егер қамыр ылғалдылығы 28%-дан асып кетсе, ұн себілетін түтікшеден - 1 ұн қосылады, ал егер қамыр ылғалдылығы 28%-дан кем болса ашытқы қамыр құйылатын клапаннан ашытқы қамыр құйылады. Ары қарай араластыру қалағымен - 10 соңғы рет интенсивті түрде солдан оңға қарай араластырылып, конвейерге - 11 түседі. Ары қарай нан дайындаудың келесі процестеріне өтеді.

Сурет 1. 3 Қамыр илеу машинасының принципиалдық сұлбасы

1 - ұн себілетін түтікше; 2 - ашытқы қамыр құйылатын клапан; 3 - құйылмалы қабылдағыш; 4 - араластыру қалағы; 5 - қоспалауыш; 6 - араластыру қалағы; 7 - ылғал өлшегіш; 8 - мотор-редуктор; 9 - пластификатор; 10 - араластыру қалағы; 11 - конвейер.

1. 5 Автоматты басқару теориясы және оның элементтері бойынша талдау

Ғылым мен техниканың дамуы, технологиялық үрдістердің күрделенуі шығрылатын өнімдерге қойылатын талаптардың жоғарлануы автоматты басқару жүйелерін құруда қазіргі таңға сай математикалық әдістерді пайдалануды қажет етеді.

Қазіргі кезде обьекті теңдеуі мен сыртқы әсерлер белгілі деп алынатын детерминді әдісті автоматты басқару жүйесін сараптау мен синтездеуде пайдалану, тек жүйенің жұмыс істеу күйін алдын-ала бағалау үшін ғана қажет бола алатындығы дау туғызбайтыны анық.

Автоматты басқару жүйесін құру үшін маман ең алдымен басқарылатын обьектінің математикалық моделін тұрғыза білу керек. Ал бұл есепті экспериментті және аналитикалық жолдармен шешуге болады.

Көп жағдайда аналитикалық модель бейсызықты болып шығады. Сондықтан есептеуді әрі қарай жалғастыру үшін бейсызықты теңдеулерді Тейлор мен Маклорен қатарларына түзу арқылы бұл . Беріліс функциясы бойынша салынған өтпелі үрдіс бойынша жүйенің реттеу сапасын бағалаудың аналитикалық әдісі щегеру теоремасын қолдануға негізделген.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz