Т12М3Б-240 турбобұрғысының конструкциясы мен техникалық-технологиялық талдауы

Кіріспе

Осындай жоспарлық мәліметтерге сүйене отырып, ұңғымаларды бұрғылау, соның ішінде гидравликалық түптік қозғалтқыштарға жататын

« Т12М3Б - 240 турбобұрғысын курстық жұмысымда қарастыруды

актуалды » - деп таптым.

Жобаның зерттеу объектісі гидравилкалық түптік қозғалтқыштар. Ал зерттелетін бұйымы ретінде Т12М3Б - 240 турбобұрғысын алдым.

Т12М3Б - 240 бір секциялы турбобұрғысы тереңдігі жоғары емес тік және көлбеу ұңғымаларды бұрғылауға арналған.

Егер қисаю қарқыны жоғары көлбеу ұңғымаларды бұрғылау керек болса, онда сатыларының саны 30, ұзындығы 3-4м бір секциялы турбобұрғылар қолданылады. Т12 түріндегі турбобұрғылау бір-бірінен турбиналары сатыларының саны және тіректерімен ерекшеленеді.

Жобаның мақсаты турбобұрғының конструкциясын жеңілдету және жұмыс жасау ұзақтығын арттыру.

Осы мақсатқа жету үшін қойылатын негізгі талаптарға мыналарды жатқызуға болады:

- турбобұрғылардың конструкциялық сипаттамаларын қарастыру;

- прототип ретінде таңдалынған турбобұрғыны зерттеу;

- таңдалынған турбобұрғының мүмкіншіліктерін қарастыру;

- өнертабыстарға сараптамалар жасау;

- таңдалынған өнертабыстың жұмыс істеу принциптері мен конструкциясына шолу.

1 Техникалық-технологиялық бөлім

1. 1 Турбобұрғымен бұрғылау тәсілінің пайда болуы және оның жетістіктері

Бұрғылау тәсілдерінің пайда болуының алғашқы кезеңдерінде олардың көптеген кемшіліктері бар екендігі анықталған. Бұл ұзын штанга (баған) немесе арқан арқылы ұңғыма түбіндегі қашауды жер бетінде тұрып, әрекетке келтіру еді. Сол кезеңдерде бұрғылау штангалары сынып, әлсіз арқандар үзіліп, апаттық жағдайларға байланысты бұрғылау жұмыстары ұзақ уақытқа тоқтап қалатын болған. Кейін келе айналмалы бұрғылау тәсілі пайда болған кезде де осы кемшіліктер қайталанып тұрды. Бұл жағдайлар ғалымдарды қашау жетегін қалайда болмасын ұңғыма түбіне түсіру жолдарын қарастыруға мәжбүр еткен.

1890 жылы инженер-технолог К. Г. Симченко әлемде бірінші турбобұрғы жобасын жасаған. Бірақ бұл жоба өндірісте қолдану дәрежесіне жеткізілмеген. Осыдан көп өтпей орыс инженері Вольский бұрғылау таранын ойлап тауып өндірісте қолданды. Бұл түптік қозғалтқыш тереңдігі 300м ұңғымада пайдаланып, оның басқа бұрғылау тәсілдерінен айтарлықтай тиімді екендігі байқалған. Вольскийдың бұрғылау аспабы ұңғыманы соққылап бұрғылайды және қашаудың соққылау жиілігі минутына 500-600 болған. Бұл, әрине, сол кездердегі үлкен жетістік болатын. Бірақ оның кейбір бөлшектерінің сенімсіздігі, конструкциясының жетілмегендігі оны өндірісте кеңінен қолдануға мүмкіндік бермеген.

ХХ-ғасырдың басында соққылама тәсілінің орнына айналмалы бұрғылау тәсілі келді. Ұңғымалардың тереңдігі анағұрлым өсті. Ұңғымаларды айналмалы тәсілмен бұрғылау көптеген технологиялық өзгерістерге алып келді - ұңғыма түбі бұрғылау сұйығымен тазаланатын болды, бұрғылау жылдамдығы да айтарлықтай көтерілді, жаңа қашау түрлері қолданыла бастады. Бакуде С. М. Киров жетекшілігімен соққылама бұрғылау тәсілі толығымен айналмалы бұрғылау тәсілдеріне ауыстырылды.

Айналмалы бұрғылау тәсілінің негізгі кемшілігі, ол да ұңғыма түбіндегі қашауды ұзын бұрғылау тізбегі көмегімен жер бетінде орналасқан жетекпен айналдырады. Бұл жағдайда бұрғылау тізбегіне әртүрлі бағытта өзгермелі күштер әсер етеді. Оның әсерінен бұрғы тізбегі деформацияға ұшырайды: айналу моментінің әсерінен бұрғылау құбырлары бұралады, салмағы және басқа да қарсылықтар әсерінен оның жоғарғы ұшы созылып, төменгі бөлігі өстік салмақ әсерінен сығылады. Барлық ұзындығы бойынша айналатын болғандықтан ұңғыма қабырғасына, жоғарыда орналасқан шегендеу тізбегіне үйкеліп қажалады. Егер бұл күштердің шамасы шекті шамадан асып кетсе бұрғы тізбегі бұралып, немесе созу күшінен үзіліп кетуі апаттық жағдайға алып келеді. Сонымен қатар ұзын бұрғылау тізбегін ұңғымада айналдыру, қашаудың қарсылықтарын жеңу үшін жоғары қуат керек болады.

Сондықтан қашаудың айналдыру жетегін ұңғыма түбіне түсіріп бұрғылау тәсілін табу мәселесі ғалымдарды көптеген жылдар бойы ойландырып келді. Оның шешімін тек қана 1923 жылы инженер А. А. Капельюшников таба алды. Турбобұрғы деп аталатын турбиналы қозғалтқыш бұрғы тізбегінің төменгі ұшына жалғанып бұрғылау сұйығының көмегімен қашауды айналдырды.

1924 жылы Капельюшниковтың турбобұрғысымен әлемде бірінші рет ұңғыма турбобұрғы тәсілімен бұрғыланды және мұнай ұңғымаларын жаңа тәсілмен бұрғылауға жол салынды.

Бұл турбобұрғы сұйық ағысының көмегімен әрекетке келетін бір сатылы турбинадан тұрды. Турбина жабық қораппен қапталған тіректі шарикті подшипникке ілінген. Турбинаның білігіне тісті қосылыс арқылы планетарлық тісті редуктор жалғанған. Редуктор бір, екі, үш ярусты болды. Ол әдетте үш ярусты етіп жасалынды. Редуктор білігінің соңына қашау жалғанады. Мұндай редуктор турбина білігінің 2000-2500 айн/мин, айналу жиілігін 15-30 айн/мин дейін бәсеңдетіп қашауға береді. Тісті редуктордың қаптамасына май толтырады.

Бұл турбобұрғылардың біріншіден, конструкциясы күрделі, редуктордың жұмыс ресурсы төмен, екіншіден, жұмыс өнімділігі айтарлықтай жоғары болмады.

Сондықтан 1934 жылдың екінші жартысында оларды ротор тәсілі толығымен ығыстырып шығарып, өндіріске тиімсіз етіп шығарды. Ротор тәсілінің дамуы жаңа, жасақтары қатты қорытпалы тістермен бекітілген шарошкалы қашаулардың сапалы және беріктігі жоғары бұрғылау құбырларының және қуаты анағұрлым жоғары бұрғылау жабдықтарының шығарыла бастауынан болды. Осылардың барлығы қашауға берілетін қуатты арттырып бұрғылау көрсеткіштерін көтеруге мүмкіндік жаратты. Капельошников турбобұрғысының турбинасының қуаты 7-10 ат күшінен аспады, каналдарындағы ағыс жылдамдығы өте жоғары болды. Бұрғылау сұйығы құрамында көптеген түрпілі заттар болғандықтан турбинаның каналдары 3-4 сағат ішінде кеңейіп турбобұрғының қуаты күрт төмендеп кететін болған.

Бірақта, ұңғымаларды турбобұрғы тәсілімен бұрғылау көптеген артықшылықтарына байланысты оның конструкциясын жетілдіру бағытында ғылыми зерттеу жұмыстары тоқтаған емес.

1934 жылы Бакуде турбобұрғымен бұрғылау конструктивтік-зерттеу мекемесі ұйымдастырылды. Бұл кеңсенің міндеті қуаты жоғары турбобұрғыларды жасап шығару еді.

1935-36 жылдары турбиналық бұрғылау мекемесінің адамдары Шумилов, Иоаннесян, Тагиев және Гусман алдыңғы турбобұрғылардың барлық жетістіктерін ескеріп жаңа турбобұрғы ойлап шығарды. Бұл әлемде бірінші рет ұңғымаларды қашаудың 600 айн/мин айналу жиілігінде бұрғылау мәселесін шешті. Әуелі қашаудың 50-100 айн/мин айналу жиілігі шекті болып есептелетін болатын.

Жаңа турбобұрғы, Капельошников турбобұрғысынан редуктордың жоқтығымен ерекшеленеді. Бұл ұңғыма түбіне берілетін қуатты 10-15 есе арттыруға мүмкіндік берді. Қашауға берілетін қуат көп сатылы турбиналар көмегімен берілетін болғандықтан оның каналдарындағы ағыс жылдамдығы 50-60м/с-тан 8-12 м/с дейін төмендеген.

Көп сатылы турбобұрғылармен 1935-36 жылдары өндірісте алғашқы жүргізілген бұрғылау жұмыстары жаңа конструктивтік шешімдердің дұрыс екендігін дәлелдеді.

1935-1942 жылдары көпсатылы турбобұрғыларының 14 конструкциясы жасалып өндірістік сынаудан өткен. Осының негізінде бұрғылаудың барлық талаптарын қанағаттандыратын Т14 турбобұрғысы дүниеге келді.

Көп сатылы тұрбобұрғылар өндіріске 1940-1941 жылдары Бакуде енгізілді. Содан бастап мұнай және газ ұңғымаларын турбобұрғымен бұрғылау тәсілі барлық мұнай өндіру аудандарында кеңінен қолдана бастады. Әсіресе турбобұрғы тәсілі терең ұңғымаларды бағыттап бұрғылауда кең өріс алды.

1943 ж. бағыттап бұрғылау тәсілі Краснокамскиде, 1945-1946 жылдары Азнефть, брогнефть және Куйбышев нефть аймақтарында кеңінен қолдана бастады.

1950 ж. турбобұрғымен бұрғылау көлемі бұрынғыға қарағанда 12 есе өсті. Қазіргі кезде турбобұрғылардың көптеген түрлері шығарылған. Олардың жұмыс және гидравликалық сипаттамалары әртүрлі болғанымен, барлығы Т14 турбобұрғысы негізінде дүниеге келген түптік қозғалтқыштар.

Жалпы алғанда, турбобұрғы тәсілін қолдану бұрғылау жылдамдығын бірнеше есе арттыру, бұрғылау жұмыстарының нарқын айтарлықтай төмендетуге мүмкіндік берді.

Қазіргі таңда турбиналық техника саласындағы жетілдірулермен И. М. Губкина атындағы РГУ мұай және газ саласының ғылыми - конструкторлық ұйымы, ООО «ВНИИБТ-БИ», ЗАО «НГТ», ООО «Бурсервис», ООО "ГЗД Технология". Шетелде - Smith Neyrfor, Halliburton америкалық кәсіпорырдары айналысады. Осы кәсіпорындардың турбобұрғыларының техникалық сипаттамаларын техникалық және есептеу бөлімдерінде салыстыра қарастырамыз.

1. 2 Турбобұрғыларға қойылатын талаптар, құрылымы және тағайындалуы

Турбобұрғы жуылатын сұйықтық ағынының гидравликалық энегриясын қашауға жалғанатын білік жұмысының механикалық энергиясына түрлендіретін, өстік тіреуішпен жабдықталған гидравликалық түптік қозғалтқыш.

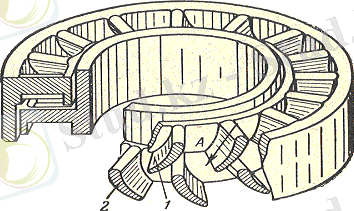

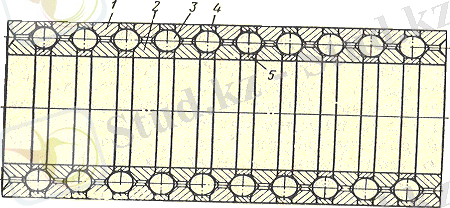

Турбобұрғы бұл - сұйықтық ағынының кинетикалық (жылдамдық) энергиясын қолданатын, көп сатылы өстік турбина. Турбиналарда жұмыс сұйықтықтың (импульс) қозғалысның өзгеріс саны негізінде жасалады. Турбобұрғыларда ротор мен статордан тұратын, көпсатылы өстік қалақ типті турбиналар қолданылады. Олар 1. 1 - суретте көрсетілген.

1 - статордың қалақшалары; 2 - ротордың қалақшалары;

А - сұйық қозғалысының бағыты

1. 1-сурет- Турбобұрғының турбина сатысының схемасы

Жуылатын сұйықтық ағыны сорғымен бұрғылау тізбегі арқылы айдалып, сұйықтық ағынының бағыты қалыптастырылатын алғашқы турбобұрғы статорына беріледі. Турбобұрғы білігімен тығыз байланысты роторды айналдыруға ұмтылатын, нәтижесінде күшті тудыратын, статор арналарынан белгілі бұрышты ағын ротор қалағына беріледі. Сұйықтық турбобұрғының барлық сатыларынан бұрғылық сорғыштар тудыратын қысым арқылы өтіп, арнайы арна арқылы қашауға келеді. Көп сатылы турбобұрғыларда айналушы моменттер барлық білік сатыларына жинақталады. Турбобұрғылар жоғарғы гидравликалық машиналарға жатады. Гидравликалық машиналар тәсілін қолдану бұрғылау жылдамдығын бірнеше есе арттыру, бұрғылау жұмыстарының нарқын айтарлықтай төмендетуге мүмкіндік берді.

Турбобұрғы қашаудың үстіне орнатылады, яғни қашауға әсер ететін өстік жүктеме тікелей турбобұрғы арқылы өтеді.

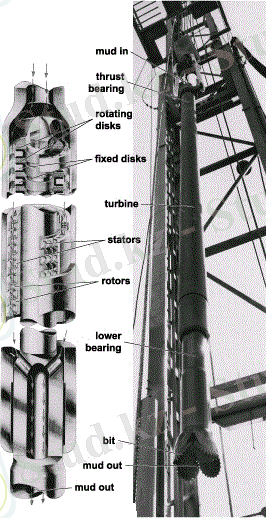

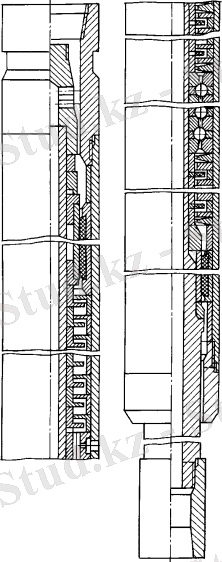

1 - турбобұрғы білігі; 2 - төменгі тіректердің төлкелері; 3 - шпонка; 4 - таянышты төлке; 5 - нығыздағышты сақина; 6 - ротор; 7 - статор; 8 - ортаңғы тірек; 9 - ортаңғы тіректің төлкесі; 10 - нығыздағышты сақина; 11 - реттеуші сақиналар; 12 -пятаның сақинасы; 13 - пятаның сақинасы; 14 - подпятник; 15 - ротордың гайкасы; 16 - қалпақ; 17 - контргайка; 18 - корпус; 19 - білік аудармасы; 20 - корпустың төлкесі

1. 2-сурет- Т12М3Б-240 турбобұрғысының конструкциясы

Осыған байланысты турбобұрғының өстік жүктемесінің өтуі және қабылдануы үшін арнайы өстік тірек - металлрезеңкелі сырғанау мойынтірегімен жабдықталады.

1. 2 және 1. 3-суретінде Т12МЗБ-240 турбобұрғы құрылымы көрсетілген. Білікте (1) конус пішінді және бойлық кесінділері бар ротор гайкасымен (15) қысылған ротор дисктері (6), төменгі тіреу төлкесі (2), ортаңғы тіреудің екі төлкесі (9) және таянышты төлке (4) орналасқан.

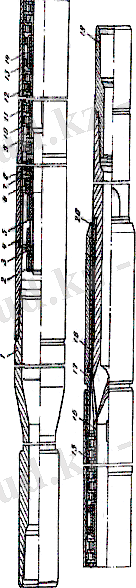

1 -статор; 2 -ротор; 3 - үстінгі секция; 4 - радиалды металлрезеңкелі мойынтірек; 5 - конусшлицті муфта; 6 -төменгі секциясы; 7 -сальник; 8 - көпсатылы өстік тірек; 9 - шпиндель

1. 3-сурет- Турбобұрғының жалпы көрінісі

Роторлы гайканың бұралып шығып кетпеуі үшін контргайкамен (17) қысылған сығу қалпағы (16) орнатылған. Таянышты төлке (4) және төменгі төлке (2) шпонкамен (3) білікке (1) қатысты бекітіледі.

Корпуста (18) статор дисктері (7), ортаңғы тіреулер (8), турбобұрғыда жиналған статор турбиналарына қатысты статор күйін анықтайтын реттеуіш сақина (11) және подпятник (14) орналастырылады. Ниппель корпуста (18) ортаңғы тіреу, статор дискілерін және пятані бекітуге арналған. Жоғарғы таяныш қызметін турбобұрғы корпусы мен бұрғы бағанасын жалғайтын аударма бүйірінің төмен жағы атқарады. Турбобұрғының төменгі бөлігінде қашауға арналған аударма (19) орналасады. Өстік тіреудің металлрезеңкелі мойынтірегі (1. 4 - суретте көрсетілген) турбобұрғы білігінде тұратын диск корпусына (18) бекітілген пятадан (12) тұрады. Сақина (5) диск пен пята берілген аралығын қамтамасыз ету үшін және турбобұрғы білігін тозудан қорғау үшін қызмет етеді. Пята (12) жоғарғы, төменгі және ішкі бөліктері бойынша резеңкемен қапталған және қалыптық сұйықтықтың кіруіне арналған сопақша каналдары бар.

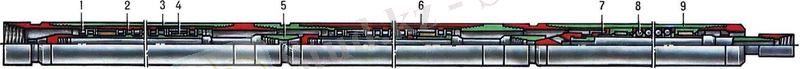

1 - подпятник; 2 - диск; 3 - ішкі және сыртқы сақиналар

1. 4 -сурет- Турбобұрғының өстік тіректерінің металлрезеңкелі мойынтіректері

Сонымен қатар турбобұрғының білігі жоғарғы өстік жүктемелермен және айналу жиілігімен жұмыс істейтін білікті орталықтандыруға арналған радиалды тіреулермен жабдықталған. Турбобұрғының радиалды көп қатарлы тіреуі ішкі беті резеңкемен қапталған корпусты болып келеді. Төменгі радиалды тіреудің ролін турбобұрғының ниппельі орындайды. Ниппельдің резеңкелі қаптамасы тығыздау қызметін атқарады (1. 5-суретте көрсетілген) .

Металлрезеңкелі тіреулерді құрылымдауда турбобұрғыларды падайлану, абразивті жуылатын сұйықтықта бұрғылау ерітіндісі қатты заттардың (абразивті) тілімше мен пятаның арасындағы саңылауға түсіп, оның резеңке бетіне жабысуының кесірінен турбобұрғылардың жұмысқа қабілеттілігі айтарлықтай жоғарылайды. 1. 5-суретте көпқатарлы сандалақты өстік тірек көрсетілген. Мұндай үйкелетін беттердің тозуы абразивті ортадағы екі метал беттерге қарағанда 4-6 есе кем.

Бүгінгі таңда турбобұрғы әдісімен бұрғылау тереңдігі 3000 метр болатын ұңғымаларды жасау үшін қолданылады, алдағы турбобұрғы әдісі арқылы бұрғылау бірнеше себептер бойынша орынсыз. Турбобұрғылауды алғаш қолданған елдердің қатарындағы Ресейде турбобұрғылау бойынша өте терең үңғымаларды бұрғылауда тиімді жұмыс жасау қабілеттігі жөнінде ғылыми-тәжірибелік және тәжірибелік-құрылымдық жұмыстар жүруде.

1 - сыртқы сақиналар; 2 - ішкі сақиналар; 3 - шарик; 4 - сыртқы кернегішті сақиналар; 5 - ішкі кернегішті сақиналар

1. 5-сурет- Көпқатарлы сандалақты өстік тірек

Турбобұрғы ұңғымалардың көлденең габариттарымен сипатталатын арнайы жағдайларда жұмыс жасайды.

Турбобұрғылаудың құрылымы келесі негізгі шарттарға сай болу керек:

- діріл және динамикалық жүктеме әсері болатын абразивті сұйықтықты пайдалану аймағында қажетті жұмысқа қабілетілікті жоғарлату үшін қарапайым құрылымның болуы;

- жөндеу аралық уақытқа сійкес келетін, сағаттардағы қалыпты жұмыс жағдайын қамтамасыз ету үшін мүлтіксіздік және төзімділік жеткілікті болуы;

- максималды жүктеме әсері кезінде бөлшектің деформациясы немесе бұзылуы болмауы үшін жеткілікті беріктің болуы;

- жөндеуге жарамдылықты және жылдам тозатын бөлшек немесе узелдарының жеке ауыстырылу мүмкіндігінің болуы.

1. 3 Турбобұрғының құрылымдық параметрлері бойынша жіктелуі

Сериялы шығарылатын турбобұрғыларды құрылымдық параметрлері бойынша былай жіктеуге болады:

- жүйелеген секциялы шпинделді;

- гидротежегіш жүйесімен;

- жылжымалы статорлы;

- ендірмелі редукторлы.

1. 3. 1 Жүйеленген секциялы шпинделді турбобұрғылар

Жүйелен секциялы шпинделді ЗТСШ1 типті турбобұрғылары шарошкалы және алмазды қашаулармен ұңғымаларды бұрғылауға арналған. ЗТСШI турбобұрғылары корпус диаметрі 240, 195 және 172 мм болатындай етіп шығарады (1. 6-суретте көрсетілген) .

1. 6-сурет- ЗТСШI турбобұрғысының кескінделген көрінісі

ЗТСШI турбобұрғысында жартылай темір қорамды әдіспен жасалған бүтін құйылған метал турбина, ал ЗТСШ1 -ТА турбобұрғыларда жонылған бөлігі (қалақшалы тәж) қорытылған үлгі бойынша нақты құю әдіспен дайындалатын құрамдас метал турбиналар қолданылады. Әр үш турбиналы секцияларды 100 сатылы турбина қатарын, төрт радиалды тіреу және үш өстік пята қорғағыш қатарын орнатады.

Шпиндел турбобұрғының жеке секциясын құрайды. Шпиндел білігінде метал арқаулы иілімді қабықшалы (өкшелігі резеңкеге батырылған) бірыңғай білікті тығыздап тұратын, жонылмаған, көпсатылы өкшелі резеңкематалл өстік тіреу орнатылған.

Шпинделдің сыртқы диаметрі турбиналық секцияның диаметріне тең болады, және жеке шығарылуы мүмкін, мысалы ЗТСШ1-195 (құбыр бұрғыға арналған диаметрі 195 мм болатын шпинделді секция) . Радиалды бағытта шпиндел білігі жеті радиалды резеңке метал тіреулермен орталықтандырылады: үшеуі жоғарғы және төртеуі біліктің төменгі бөлігінде. Сонымен қатар төменгі радиалды тіреулер қашаумен жалғанған жеріне, біліктің таяныш бетінің ұлғаюы, әсіресе еңкіш бағыттағы ұңғымаларды жасағанда шпинделдің жұмыс тиімділігін арттыратын, жетуі максималды болатындай етіп орнатылған.

ЗТСШ1-195 шпинделінің маңызды ерекшелігі оның корпусның төменгі және жоғарғы бөліктері секілді орнатылуы мүмкін болатын орталықтанған таяныш элементтері (біріктіргіш) болып табылады. ЗТСШ1-195 шпинделінің техникалық параметрлері 1. 1-кестеде көрсетілген.

1. 1-кесте-ЗТСШ1-195 шпинделінің техникалық параметрлері

- бұрғылау құбырына

З-171

Шпинделді радиалды және өстік тіреуінің иілімді қабықшалары арнайы қосылысты метал бетімен сырғанай алатын жақсы қасиеттерге ие, яғни ұңғыма түбінде гидравликалық түптік қозғалтқышының түсуін жеңілдетеді.

Метал радиалды тіреу төлкелерінің және пята дискілерінің жұмысшы беттері беріктендіретін қабықшалы болып келеді. ПУМ типті жетілдірілген әмбебап өстік тіреулердің турбобұрғылау шпинделі, сонымен қатар түптік бұрамалық қозғалтқыштарға арналған жаңа сериясы жасалып, шығарылуда. Қазіргі таңда келесі типтік өлшемді өстік тірелуер жасалған және шығарылуда:

- корпус диаметрі 240 мм болатын ГЗД және диаметрі 130 мм болатын шпиндел білігіне арналған ПУМ-240;

- корпус диаметрі 195 мм болатын ГЗД және диаметрі 105 мм болатын шпиндел білігіне арналған ПУМ-195;

- корпус диаметрі 172 мм болатын ГЗД және диаметрі 92 мм болатын шпиндел білігіне арналған ПУМ-172.

Тіреудің сатысы резеңкемен тығыздалған пятадан, дисктен және екі қондырмалы сақинадан тұрады. Пятанің иілімді қабықшасы метал сүйенішпен жасалған. Тіреудің жиынтығы 25 сатыдан тұрады. Тіреудің резеңке материалына арнайы қоспаларды пайдаланудың арқасында тозуға

төзімділік коэффициенті жоғары және үйкеліс коэффициенті төмен. Метал дискілерінің жұмысшы беттері беріктендіргіш қабықшаға ие.

ПУМ-172 өстік тіреу турбобұрғы шпинделінде және корпус диаметрі 172 мм болатын білікті түптік қозғалтқыштарының және диаметрі 92 мм болатын шпиндел білігіне арналған. Тіреудің әр сатысы резеңкемен тығыздалған пятадан, дисктен және екі қондырмалы сақинадан тұрады. Пятанің иілімді қабықшасы метал сүйенішпен жасалған. Тіреудің жиынтығы 25 сатыдан тұрады. Тіреудің резеңке материалына арнайы қоспаларды пайдаланудың арқасында тозуға төзімділік коэффициенті жоғары және үйкеліс коэффициенті төмен. Металл дискілерінің жұмысшы беттері беріктендіргіш қабықшаға ие.

Тіреу габариттері келесі стандартты мәндерге ие:

- биіктік - 1080 мм;

- сыртқы диаметр - 165 мм;

- ішкі диаметр - 105 мм;

- салмағы - 30-35 кг.

Пум 195 өстік тіреу турбобұрғы шпинделдері және корпус диаметрі 195 мм болатын білікті түптік қозғалтқыштарының диаметрі 105 мм болатын шпиндел білігіне арналған. Тіреудің әр сатысы резеңкемен тығыздалған пятадан, дисктен және екі қондырмалы сақинадан тұрады. Пятанің иілімді қабықшасы метал сүйенішпен жасалған. Тіреудің жиынтығы 25 сатыдан тұрады. Тіреудің резеңке материалына арнайы қоспаларды пайдаланудың арқасында тозуға төзімділік коэффициенті жоғары және үйкеліс коэффициенті төмен. Метал дискілерінің жұмысшы беттері беріктендіргіш қабықшаға ие. Тіреу өкшелігінің геометриясы ГОСТ 4671-76 бойынша П2-195/124 стандартты тіреу геометриясына сәйкес, алайда қолданылатын материалға және технологияға байланысты жұмыс ресурсы (шамамен 2 есеге) көп болады.

Пум-240 өстік тіреу турбобұрғы шпинделдері және корпус диаметрі 240 мм болатын білікті түптік қозғалтқыштарының диаметрі 130 мм болатын шпиндел білігіне арналған. Тіреудің әр сатысы резеңкемен тығыздалған пятадан, дисктен және екі қондырмалы сақинадан тұрады. Пятанің иілімді қабықшасы метал сүйенішпен жасалған. Тіреудің жиынтығы 25 сатыдан тұрады. Тіреудің резеңке материалына арнайы қоспаларды пайдаланудың арқасында тозуға төзімділік коэффициенті жоғары және үйкеліс коэффициенті төмен. Метал дискілерінің жұмысшы беттері беріктендіргіш қабықшаға ие.

Секциялы, жүйеленген ЗТСШІ турбобұрғылардың техникалық сипаттамасы 1. 2 - кестеде келтірілген.

1. 2-кесте- ЗТСШ1 секциялы, шпинделді турбобұрғысының техникалық сипаттамасы

Сұйықтық шығыны,

м3/с

Айналу жилігі,

с-1

1. 3. 2 Гидравликалық тежегішті турбобұрғылар

АГТШ типті гидравликалық тежегішті жүйелі турбобұрғылар негізінде шарошкалы қашаумен терең ұңғымаларды бұрғылауға арналған. АГТШ турбобұрғыларды диаметрлерін 240, 192 және 164 мм етіп шағарады. АГТШ типті турбобұрғылар екі секциядан және шпинделден тұрады. Екі турбиналық секцияда 100 сатыдан тұратын көпсатылы жоғарыайналмалы секциялар орнатылады. Үшінші секцияда гидродинамикалық тежегішінің (ГТ) сатылары орнатылады.

ГТ сатылары турбинаға қарағанда бір жаққа иілген қалақты турбина сатылары сияқты статор мен ротор тұрады (1. 7-суретте көрсетілген) . ГТ сатыларының қалақты екпінсіз айналып өту режимі тежегішке сәйкес. ГТ роторының айналуы кезінде турбобұрғы турбинасының моментінің бағытына қарсы бағыттас айналуышы момент туады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz