Өзекше қоспасын дайындайтын қалақшалы араластырғыш механизмдерінің конструкциясын жобалау

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 20 бет

Таңдаулыға:

Қазақстан Республикасының ғылым және білім министрлігі

Қарағанды мемлекеттік техникалық университет

ММжәнеН кафедрасы

ТҮСІНДІРМЕ ЖАЗБА

КУРСТЫҚ ЖОБАҒА

«Құю цехтарының құрал-жабдықтары, өнеркәсәптік роботтар және манипуляторлар» пәні бойынша

Тақырыбы: “Өзекше қоспасын дайындайтын қалақшалы құрылғысы механизмдерінің конструкциясын жобалау”

Жетекші:

Кузембаев С. Б.

(тегі, инициалы)

баға

(қолы) (күні)

(қолы) (күні)

Қарағанды 2009 жыл

Мазмұны

Кіріспе

Құю өңдірісі - өнеркәсіптің әр саласы үшін ескілердің бірі әрі осы уақытқа дейінгі металл бұйымдары мен дайындамаларын алудың негізгі әдісі болып табылады. Құйылған бөлшектер машинажасауда ғана емесе, сонымен қатар приборжасауда, үй құрылысында және жол құрылысында қолданады, тұрмыс пен мәдениеттің заты болып табылады. Бұл әдіс дайындамалар мен бөлшектеді әр түрлі конфигурациялы қоспалардан, құрылымы әртүрі, микро және макрогеометрия бетігімен, бірнеше грамнан жүздеген тоннаға дейін массалы, әр түрлі қолдану қасиеттерімен жасауға мүмкіндігімен түсіндіріледі. Керек жағдайда және үнемдеу кезінде қажетті көрсеткіштерді басқа технологиялық процестерді қолданусыз жетеді (механикалық өңдеу, пісіру, термиялық өңдеу және т. б. ) .

Кез келген өндіріс дамуының негізгі бағыты материал шығынын төмендететін, еңбек пен энергия шығынын азайтатын, жұмыс шартын жақсартатын, қоршаған ортаға жағымсыз әсерлерді азайтатын немесе тоқтататын, өңдісір белсенлділігі мен сапасын арттыратын белгілі процестерді модификациялау және жаңа технологиялық процестерді жасау болыт табылады. Бұл жағдай құю өңдірісіне де қатысты. Құю- машина бөлшектері үшін дайындама жасаудың кең таралған әдістердің бірі болып табылады. 70% (масса бойынша) жуық дайындаманы құюмен алады, ал машинажасаудың кейбір салаларында, мысалы станок жасауда 90-95% жуық. Құю өңдірісінің дайындама жасаудың (ковка, штамповка) басқа әдістерімен салыстырғанда кең таралуы оның көптеген артықшылықтарымен түсіндіріледі. Құюмен -өңдеуге припускісі минималды, қиындығы әр түрлі дайындамаларды алуға болады. Бұл ең маңызды артықшылық болып табылады, өйткені кесумен өңдеуге шығынды азайтады, бұйымның өзіндік құнын төмендетеді, металл шығынын азайтады. Сұық металмен бұйым жасау әдісі ең ежелгі болып табылады. Археологиялық қазбалардың деректеріне сүйене отырып, құю жұмысын б. з. д. III ғ жатқызады. Сол уақытта қоладан әр түрлі құймаларды және асыл металдардан әшекей бұйымдарын құйған. Кейін келе шойын пайда болды. Шойыннан зенбіректер және оған керекті ядролар жасалды.

Қазіргі кезде құю бөлшектерін алу үшін бірнеше ондаған технологиялық процестер мен жеткілікті кең әмбебаптылығына немесе белгілі құймалардың тар номенклатурасын жасауға жарамдылығына ие олардың нұсқаулары.

Құм - балшықты қалыпқа құюдың негізгі дәстүрлі әдісінің басты белгілері ретінде құю қалыбының баты сипаттамасы - технологиялық процестің негізгі құрал жабдығы, яғни ол бір ретті және ажырамалы қалып болып табылады. Құю қалыбын механикалық, химиялық, физиклық немесе комбинирленген әдіспен дайындағанда беріктенетін дисперсті отқатөзімді материалдардан жасайды.

Құм- балшықты қалыпқа құюдың қосымша, бірақ маңызды белгілері қалыпты балқымамен жалпы қолданылатын құю жүйесімен, жоғарыдан ковш арқылы негізгі гидравликалық әдіспен толтыру болып табылады. Қазіргі уақытқа дейін құю өңдірісінің дамуы екі бағытпен келеді:

- жаңа құю қорытпаларын және металлургиялық процестерді іздестіру;

- өңдіріс технологиясы мен механизациясын дамыту.

Соңғы жылдары сапаны арттыратын, құйманы дайындау шығынын төмендететін, қоршаған ортаны ластамайтын көптеген прогресивті технологиялық процестер меңгерілді. Жаңа қондырғының өңдіріс сериялығы, сонымен қатар бір реттік қалыптарда құйма дайындаудың автоматты жүйесі, автоматты және жартылай автоматты машиналар мен жүйелер меңгірілді.

ЭЕМ мен АБЖ қолданумен құйма дайындаудың белсенді технологиялық процесіне негізделген жоғары сенімді дәрежелі үздіксіз қозғалыстағы комплекті автоматты жүйелер мен қондырғылардың, шусыз және жоғарысенімді машиналардың жұмыс процесінің жобалануы мен конструктрлеу теориясын жасауға көп көңіл бөлінді.

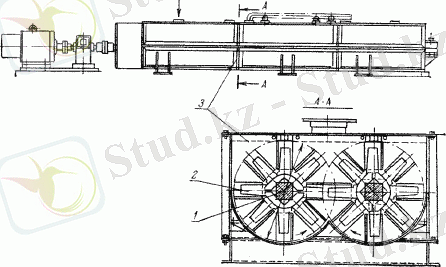

1. Машинаның құрылысы мен жұмысын жалпы баяндау

Қалақшалы араластырғыш астау тәріздес корпус 3 ішінде екі айналмалы көлденең білікке 1отырғызылған қалақшалардан 2 тұрады (сурет 1) . Біліктердің айналу кезінде бұранда тәріздес қалақшалар материалды басып алады және оны шеңбер бойымен де, араластырғыш корпусының бойымен де орын алмастырады. Бұнымен қоса, астау қабырғалары үйкелісінде материал бөлшектері де орын алмастырады. Араластыру кезінде материал қалақшалармен ағылады және олармен лақтырылады. Бірақ қоспа қажалады және осында аз мөлшерде тығыздалады, дәндердің саз балшық қабыршағымен толық қапталуы болмайды.

Сурет 1 - Қалақшалы араластырғыш

1 - көлденең білік; 2 - қалақшалар; 3 - корпус

Осы себептен қалақшалы араластырғыштар кеңінен қолданбайды. Олар тек техникалық мүмкіндігінше кішкене процент балаусалығы бар толтырғыш немесе біртекті қоспа дайындайда қолданылады, және де сұйық өздігінен қатаятын қоспалар ( СҚҚ) мен суық қатаятын қоспалар (СҚҚ) дайындауда да . Бұған қоса бұл араластырғыштардың өзіндік артықшылықтары бар: құрылым жеңілдігі мен әрекет сенімділігі, энергияны аз жұмсалуы мен жоғарғы өнімділігі. Үздіксіз әрекетті қалақшалы араластырғыштар ерекше жоғарғы өнімділік алады, өйткені материал жүктеу мен дайын қоспа түсіруімен байланысты өнімсіз операцияларға бара жатқан жалпы уақыт циклінен шығаруға болады.

Араластырғыштардың үздіксіз әректтілігі барлық қопа дайындағыш операциялар кешенін сенімді автоматтандыруға мүмкіндік береді.

2. Құрылғының негізгі көрсеткіштерін есептеу

Машинаның техникалық көрсеткіштері

. . .

. . .

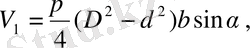

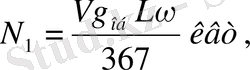

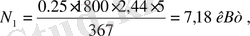

Қалақшалы аралстырғыштардың есеп-қисабы. Қалақшалы араластырғыштардың өнімділігі келесіден анықтала алады: - әр қалақша бір айналым жасаған сайын қалақша проекциясына тең (α бұрышымен орнатылған қашықтықта, алдыға массаны жылжытады.

Араластырғыштың барлық қалақшалары бір айналымда материалдың барлық массасын сондай қашықтықта жылжытады. Ақырғы қалақша біліктің бір айналымында мынаған тең масса көлемін береді:

м

3

/сағ (1)

м

3

/сағ (1)

Мұндағы D - қалақша соңымен сипатталатын аудан диаметрі, ол 0, 78-ге

тең [1]

d - білік диаметрі, ол 0, 32-ге тең [1]

b - қалақшаның орташа ені, м

-

12-15

0

аралығындағы алынатын қалақшаның еніс бұрышы,

-

12-15

0

аралығындағы алынатын қалақшаның еніс бұрышы,

біз 13 0 алдық.

V

1

=

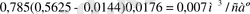

Бірбіліктік араластырғыштың жалпы өнімділігі келесі келесі формуламен есептеледі:

м

3

/сағ (2)

м

3

/сағ (2)

Мұндағы

- араластырғыш корпусының толтыру коэффициенті,

- араластырғыш корпусының толтыру коэффициенті,

орташа 0, 5-ке тең деп алған жөн. [1]

n - араластырғыш білігінің айналым саны, айн/сек

- араластыру кезінде массаның бөлшектеп қайтарымын

- араластыру кезінде массаның бөлшектеп қайтарымын

ескеретін коэффициент, оны 0, 75

0, 8 аралығында

0, 8 аралығында

алған жөн, біз 0, 8 мәнін қабылдадық [1]

k - шикізат берілгендегі біртекті еместігін және

араластырғышта борпылдақтығын ескеретін

коэффициенті k ≈0, 6 [1]

3. Араластырғыш органының есебі мен баяндамасы

Тұтыну қуатын анықтау. қуатын мыналарға жұмсалынады:

А) қабырға астаушасындағы балшық массасының уйкеліс кедергісін жеңуіне;

Б) массаның бiр жағынан жiберуiне;

В) араластыру процессінде балшық массасының кесуіне;

Г) жетек құрылымындағы жоғалтулар ;

Бұрандалы конвейер есептулеріндегі мына формула бойынша кедергілерді анықтаймыз:

(1)

(1)

Мұндағы V - балшықараластырғыш өнімділігі, м 3 /сағ;

- көлемдік масса, кг/м

3

;

- көлемдік масса, кг/м

3

;

- жалпы кедергі коэффициенті ( балшықты массалар үшін 4 - 5, 5- ке тең) .

- жалпы кедергі коэффициенті ( балшықты массалар үшін 4 - 5, 5- ке тең) .

Балшықты массаны кесу үшін жұмсалатын қуат келесіден анықталады: балшықараластырғыш жұмыс процессі кезінде көлденең жазықтықтағы қалақша проекциясына сай келетін әр қалақша балшықты массаны периметр бойынша кеседі. (Тік жазықтыққы қатынасы бойынша) α - ға тең қалақшаның бұру бұрышы кезінде қалақшаның көлденең жазықтық бойынша проекциясы мынаған тең:

, (2)

, (2)

Мұндағы l - қалақшаның жұмыс бөлігінің ұзындығы, м;

b - қалақша ені, м;

Балшықты массаға қалақшаның батуы кезінде пайда болатын кедергі өз шамасына жетпегенше, тереңдеген сайын өседі, осыдан балшықты кесу процессі басталады. Балшықты масса күшпен тығыздалған моментінде осы процесс басы басталады, мұнда массаға әсер ететін меншікті жүктеме балшықты кесудегі меншікті кедергі

k

шамасына тең .

k

шамасына тең .

k

шамасы 17-20% дымқылдық кезінде балшықты масса үшін 2, 5·10

5

Н/м

2

- ке тең.

k

шамасы 17-20% дымқылдық кезінде балшықты масса үшін 2, 5·10

5

Н/м

2

- ке тең.

Сонымен, балшықты массаны кесудегі бір қалақшаның қажетті ең үлкен күш мынаған тең:

k =lb sin

k =lb sin

,

Н (3)

,

Н (3)

i қалақша үшін

P

жалпы

=Fki= lbki sin

,

Н (4)

,

Н (4)

Кесу жұмысы біліктің бір айналымында мынаған тең:

A=P жалпы S , Дж (5)

Мұндағы S - кесу кезінде біліктің бір айналым жолы.

Бұл жолдың ұзындығы келесіден анықталады. Араластырғыш корпусының балшықты массамен 50% -ке толтырылуы. Сонымен, әр қалақша жұмыс процессінде жарты шеңберге тең жол ұзындығындағы массаны кеседі.

Қалақшада айналу өсінен р арақашықтықтағы b енінің проекциясына сай келетін көлденең жазықтықтағы ұзындығы dр және ені бар алаңды ерекшелеп алайық:

dF=bdp sin

.

(6)

.

(6)

Біліктің бір айналымында өтетін S жұмыс жолы (кесу жолымен алынатын) мынаған тең:

S=

p.

(7)

p.

(7)

Балшықты массаны кесу үшін бір қалақшаның жұмсайтын күші мынаған тең:

dF = dFk =bdpk sin

,

Н (8)

,

Н (8)

i қалақша үшін

dP

жалпы

= bdpki sin

,

Н (9)

,

Н (9)

Кесу жұмысы мына шарттан анықталады:

dA = dP

жалпы

S =

bpdpki sin

bpdpki sin

,

Н (10)

,

Н (10)

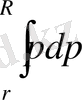

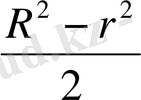

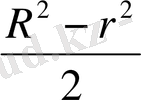

r-ден R-ге дейінгі шектерді интегралдаймыз, мұндағы r - айналу центірінен қалақша басына дейінгі арақашықтық, R - қалақша соңымен сипатталатын щеңбер радиусы :

A = bki

sin

sin

,

Дж (11)

,

Дж (11)

Бұдан

A = bki

sin

sin

,

Дж (12)

,

Дж (12)

Балшықты кесу үшін жұмсалатын қуат мынаған тең:

N

2

= bki

sin

sin

,

Вт (13)

,

Вт (13)

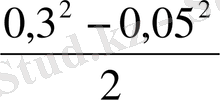

N

2

= 0, 032·2, 5·10

5·

3·3, 14·0, 233

=7, 88

кВт

=7, 88

кВт

Мұндағы сызықтық өлшемдер м - мен берілген, ал k - Н/м 2 .

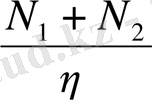

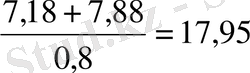

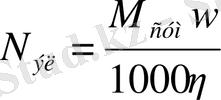

Электрқозғағыш қуаты мына жолмен анықталады:

N=

,

Вт (14)

,

Вт (14)

N=

кВт

кВт

Мұнадғы

- жетек п. ә. к. -і,

- жетек п. ә. к. -і,

= 0, 8

= 0, 8

4. Бұру механизмінің жоба есебі

Көбінесе араластырғыштар қуаты қозғалыс кезіндегі жеңу үшін жұмсалады, сондықтан жетек құрылығысындағы үйкеліс келесі формуламен анықталады:

, кВт

, кВт

Мұндағы М сум =M 1 +M 2 қоспадағы жұмыс органының қозғалысы кезіндегі суммалық

кедергі моменті, Н*м

М 1 - қалақшалар айналуы үшін қажет момент,

М 2 - сол қалақшаларды ұстағыштар үшін қажет момент,

w= 2πn , біліктік валдың айналу бұрыштық жылдамдығы, рад/сек

n - біліктік валдың айналым саны, с-1

η - жетек ПӘК-і

Қалақшалар айналу үшін және оларды ұстап тқру үшін қажет момент келесі жолмен анықталады:

Mi = Pi*ri*zi, Н*м

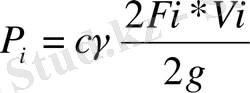

Мұнадғы Pi - денемен қозғалып келе жаткан ортанын гидродинамикалық кедергісі, ол

келесідей анықталады:

, Н

, Н

Мұндағы Fi - қалақша проекциясының ауданы, м 2

Vi=w+r i - қалақшаның немесе ұстағыштың қозғалыс центрінің жылдамдығы, м/с

r i - біліктің айналу осінен қалақшаның немесе ұстағыштың геометриялық

центріне дейінгі арақашықтық,

z i - қоспаға батырылған қалақшаның немесе ұстағыштың саны,

Қалақшалы араластырғыштың бұру механизмін есептеу, қалақшалы араластырғыш (М П ) ауырлық күші момент пен байланысты, қоспа ауырлық күші (М Ж ), қалақшалы араластырғыш тіректі жүру және (М Н ) бұру механизімінің үйкеліс күші:

М Н = ± М П ± М Ж ± М О ± М Н , (3. 1)

мұндағы: " + " моменттің берілген қалақшалы араластырғыш орнына қайта оралуын көрсетеді, ал " - " берілген моменттің қарама қарсылығын көрсетеді.

Бұрылудағы қалақшалы араластырғыш қозғалысын өзінің осі бойымен шартты айналуын сигменттің тірек нүктесінен үйкеліссіз сырғанауы шартты түрде аламыз.

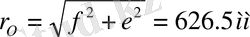

О 1 айналу осімен және ауырлық орталығы (салмақ) порожнясы қалақшалы араластырғыш радиус - векторы түрінде r O аламыз:

(3. 2)

(3. 2)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz