Төлке бөлшегін өндеу технологиясы: маршруттар, базалау схемалары және жабдықтау

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 28 бет

Таңдаулыға:

- І ЖАЛПЫ БӨЛІМ

- 1. Қондырғыға сипаттама . . .

Кіріспе

«Машина жасау технологиясы» - машина өндірісі туралы ғылым - ма- шина шығару үдерістері заңдылықтарын, машиналарды машина жасау кәсіп- орындарында өндіру бағдарламасымен белгіленген көлемде жэне қажетті са- пада жасауда қолданылатын технологиялық үдерістерді зерделейді. Машина жасау технологиясына өндірістің мына салалары жатады: құю технологиясы, қысыммен өңцеу технологиясы, пісіру технологиясы, механикалық және физикалық-химиялық өцдеу технологиясы, машина құрастыру технологиясы, яғни машина жасау технологиясы машина жасау өнімдерін шығару үдерісінің барлық кезеңдерін қамтиды.

Машина жасау өнеркәсібі осыдан 200 жыл бұрын Англиядағы өнеркәсіп революциясы кезінде пайда болған. Қазіргі кезде жұмыс істейтін адам саны (80 миллионан астам) және өнімнің құны жөнінен ол дүниежүзілік өнеркәсіптің барлық саласының ішінде бірінші орын алады. Жалпы алғанда, Дүниежүзілік экономикалық картадан машина жасайтын төрт аймақты бөліп көрсетуге болады. Олар - Сол Түстік Америка, Батые Еуропа, Шығыс пен Оңтүстік-Шығыс Азия жэне ТМД елдері. Бұл аймақтарға кіретін елдің көпшілігі үшін машина жасау халықаралық маманданудың басты саласы болып табылады. Дамушы елдер дүниежүзілік машина жасау өнімдерінің 10%-ын ғана өндіреді.

Қазақстандағы ең алғашқы машина жасау кәсіпорнына 1909 жылы Верный (Алматы) қаласында кұрылган тұқым сепкіш машинасын жасау кәсіпорнын жатқызуға болады.

Қазақстанда машина жасау өндіріс саласы ретінде Ұлы Отан соғысы жылдарында эвакуациямен көшіріліп әкелінген кәсіпорындардың негізінде құрылды. Металлургиялық құрал-жабдық (Алматы), автоматты сығымдау (Шымкент), рентген аппаратурасын (Ақтөбе), автокөлік қозғалтқыштарын (Петропавл), ауылшаруашылық техникасын (Астана) шығаратын ірі зауыттар осылайша пайда болды. Соғыстан кейінгі жылдарда ондаған машина жасау зауыттары салынды. Аспап жасаудың, электротехникалық өнеркәсіптің, трактор жасаудың жаңа салалары пайда болды, яғни машина жасау сала-ларының кешені қалыптаса бастады. 1990 жылдардың басында машина жасау

кешенінің кұрамында 2500-дей өнім түрін шығаратын 370 зауыт болды.

Дегенмен машина жасаудың жалпы даму деңгейі бойынша Қазақстан басқа одактас республикалардан бірталай артта қалып келді. КСРО-да ол жалпы өнім шығарудан үшінші, ал машина жасаудан он екінші орындағы республка болды. Бірақ кешеннің құрылымы Қазақстан үшін қолайлы болмады. Барлық зауыттың 1/3 бөлігі тек ескірген техниканы жөндеумен айналысса, ал тағы да сондай бөлігі металл конструкцияларын өндірді.

Қалған бөлігінің жартысын қорғаныс-өндірістік кешен (ҚӨК) құрады. 1990 жылдары машина жасау кешені оның өнімдеріне деген сұраныстың күрт төмендеуіне байланысты терең дағдарыс жағдайында болды. Басқа республикалардагы кәсіпорындармен көптеген өндірістік байланыстар үзілді. ҚӨК зауыттарының алдында өндірісті уақытша тоқтатып қою, ягни халық пен экономикага кажетті өнім шығару міндеті тұрды. Уақытша тоқтату өте баяу жүрді. Өнеркәсіптердің барлығы жаңа жагдайға бірден үйреніп кете алмады. Жоспарлы экономика кезінде Қазақстанда өнімдері КСРО-ның басқа еш жерінде шығарылмайтын бірнеше ерекше зауыт болды. Олардың ішінде «Ақтөбеауылмаш» (қой қырқатын машинкалар шығаратын), Алматы электротехника зауыты (жерасты түзды суларын тұщыландьгратын кондыр-

гылар), «Целиноградауылмаш» (жер қабаттарын үйіндісіз өңдеу құралдары,

дестелегіш және қар токтатқыштар) зауыттарын айтуға болады.

Кеп уақытқа дейін Қазақстанның ауыр машина жасау өнеркәсібінде

жетекші орында Алматы ауыр машина жасау зауыты болды. Зауыт әлі күнге

дейін жұмыс істеуде. Зауыт өнімдері - алюминий, мыс сым темірлері, құбыр,

прокат құралдары, металлургия, химия енеркәсіптеріне жэне атом реактор -

ларына арналган күрделі прокаттык құрал-жабдықтар, олар - ТМД жэне шет

елдердің кептеген зауыттарында пайдаланылуда.

Машина жасау технологиясы, негізінде, дайындамаларды механикалық өндеу мен машиналарды қүрастыру үдерістерін зерделейтін, дайындама ларды таңдап алу және оларды жасау әдістерін қамтитын ғылыми пән ретінде қарастырылады. Мұны машина жасаудагы бөлшектердің берілген өлшем- дерінің қажетті дәлдігіне жэне бөлшек беттерінің жоғары сапасына меха- никалық өңдеу арқылы қол жеткізуге болатындығымен түсіндіруге болады.

Машина жасау технологиясы ұтымды технологиялық үдерістерді жасау мен құрастыру әдістерін, дайындаманы алу тәсілін таңдауды, жабдық, аспап- тар мен икемқұралдарды таңдап алуды, кесу режимдерін белгілеу жэне тех- никалык негізделген уақыт нормаларын анықтауды қарастырады. Осыған байланысты машина жасау технологиясын техникалық универ- ситеттерде оқытьшатын басқа да пәндермен тығыз байланысқан кешенді инженерлік жэне ғылыми пән деп есептеуге болады.

Машина жасау технологиясын дамытудың заманауи бағыттары - өңдеу үдерістері мен режимдерін оңтайландыру, сериялы өндірісті автоматтанды- ру жэне технологиялық үдерістерді басқару, жасалатын бұйымдардың пай- даланымдық қасиеттерін жақсартудың технологиялық әдістерін қолдану айтарлықтай дәрежеде математикалық ғылымдар, электрондық есептеуіш пен басқарушы техника, кибернетика, робототехника, металлография жэне оасқа да заманауи теориялық жэне техникалық ғылымдардың жетісиктеріне негізделеді. Бұйымды жасау үдерісін жалпы түрде екі кезеңге бөлуге болады: бір- бірімен тығыз байланыста болатын жобалау және жасау кезеңдері.

І ЖАЛПЫ БӨЛІМ

1. Қондырғыға сипаттама

- - сурет - ВПП 95 660 - сорғы қондырғысы

ВПП 95 660 - бұл сукөтергіштердің құбыр жүйесіндегі судың қозғалысы тежегенде жұмыс принципі гидравликалық соққының күші арқылы жүзге асады. Ауыл шаруашылығында сумен қамтамасыз ету үшін қолданылады. ВПП 95 660 - қоректендіру құбырының ұзындығы 2 м., диаметрі 75 мм, 10-нан 100 м биіктікке дейін су апара алады, сондағы пайдалы шығын 1-ден 214 м 3 күнге дейін.

ВПП 95 660 - типті гидроқондырғылардың үш түрі бар, әр қайсысының напоры 150, 100 және 20 м-ге дейін болғанда берілістері 260, 600 және 1500 м 3 /күніне.

Қоректендіргіш құбырдағы вентильды ашып, таранға су толтырамыз.

Клапандар және жабық (клапанды жүкпен бастырамыз) . Егер жүкті

бассақ соққы клапаны ашылады да жұмыс камерасына қоректендіргіш

құбыр арқылы су көзінен су келіп түседі де қысымы арқылы соққы клапанының саңылауынан сыртқа ағады. Кинетикалық қуат жинаған су ағыны, жүгі бар клапанның кедергісін жояды да оны жоғары көтереді, сол арқылы шығару тесігін жабады. Егер су ағынының лезде тоқтатса гидравликалық соққы пайда болады да, жұмыс камерасындағы қысым ұлғаяды, қалпақша клапаны ашылады да ауалы қалпақшаға су келеді де ондағы ауаны сығады. Сығылған ауа әсерінен су ауалы қалпақшадан айдағыш құбырдан резервуарға сығылып шығады. Гидросоққы аяқталғаннан кейін, жұмыс камерасындағы қысым атмосфералық қысымнан аз болады, сол кезде сыртқы ауа қысымы және жүктің әсерінен соққыш клапан ашылады, ал айдағыш клапан жабылады және таранды қондырғы бастапқы жағдайына келеді. Барлық жұмыс процесі осылай қайталанып отырады.

- Бөлшектің конструкциясы мен тағайындалуы

Маған берілген «төлке» бөлшегінің пішімі цилиндрлі болып келеді. Бөлшек материалының маркасы Ст20Х ГОСТ 1050-74 - (Болат20Х) . Төлке дегеніміз - өтпелі (сирек жағдайда бітеу) тесіктері бар қарапайым немесе күрделі сыртқы немесе ішк: сырт пішіндегі айналыс денелер түріндегі бөлшектер. Мұндай бөлшектердің жалпы сипаттамасы һ = (0, 5 . . . 2, 5) қатынасы больш табылады, цилиндрдің ең үлкен сыртқы диаметрі, һ - бөлшек биіктігі. Төлке типтес бөлшектерді төрт тапке жіктейді: - қарапайым пішіндегі бөлшектер; - сыртқы жэне ішкі беттері фасонды болатын күрделі бөлшектер; - жұқақабырғалы бөлшектер; - фасонды майда бөлшектер. Қарапайым пішінді төлкелерге - цилиндр, қағыран, стакан, қуыс денелі поршень, гильза; күрделі төлкелерге доңғалақ күпшектері, сателлит табақ- шалары жатады.

Төлке типтес бөлшектерді алуан түрлі материалдардан жасайды: көмір- текті және легірленген болат, әртүрлі маркалы шойын, қола, пластмассалар, металлкерамика. Төлкелердің қондыру беттерінің дәлдігі, әдетте, 9 . . . 11-ші квалитетті, сирек жағдайда 6., . 7-ші квалитетті, ап бет кедір-бұдырлыгы 4., . 7-ші класты болып келеді. Түйіспейтін өңделуші беттерді көбінесе дәлдіктің 14-ші квалитеті бойынша, ал бет кедір-бұдырлыгын 3-ші мен 4-ші топты етіп жасайды. Кейбір жағдайларда төлкенің дәлдігі анағұрлым жоғары және бет кедір-бұдырлығы жоғары класты болуы мүмкін. Мысалы, трактор қозғалтқыштары цилиндрлерінің гильзалары тесіктерінің дәлдігі 5., . 7-ші квалитетті, бет кедір-бұдырлыктары 9 . . . 10-шы топты болып келеді.

Төлкелердің дайындамалары ретінде қалыптамалар, прокат, құбырлар, құймалар, сығымдалған металл-керамика пайдаланылады.

Төлке бөлшегі көбіне болаттары шойындар сияқты көпкомпонентті теміркөміртекті қорытпалар болып табылады. Көміртегінің мөлшері 2, 14% -ға дейін. Алайда, өндірістегі болаттардың басым көпшілігінде көміртегі мөлшері пайыздың ондық немесе жүздік бөлігіндей ғана болады.

Төлкелерді өңдеудегі басты технологиялык міндет - сыртқы беттердің тесіктермен салыстырғандағы шоғырласуына және тесіктер өстері шетжақ- тарының перпендикулярлыгына кол жеткізу. Төлкелерді өңдеудің үш сұл- басы мүмкін болады сыртқы мен ішкі айналыс беттерін және шетжақтарды бір орнатылымда өңде, екі орнатылымда өңдеу. Бірінші орнатылымда ішкі бет пен шетжақты; екінші орнатылымда (екінші опера- цияда) - сыртқы бетті жэне екінші шетжақты өңдейді екі орнатылымда өңдеу. Бірінші орнатылымда сыртқы бет пен шет- жақты, екінші орнатылымда - ішкі бет пен екінші шетжақты өңдейді.

Төлкелерді өңдеу сұлбалары бір орнатылымды, алдымен тесікті өңдеу арқылы екі орнатылымда, алдымен сыртқы бетті өңдеу арқылы екі орнатылымда өңдеудің бірінші сұлбасы (төлкені бір орнатылымда өңдеу) шыбықтан жасалған майда төлкені жону немесе бөлшекті операцияның соңында құбыр- дан кесіп алу кезінде мүмкін болады.

Төлке 20Х Болат материалынан дайындаймын себебі, ол құрылымдық кернеулерге қойылатын жоғары дәлдік, жақсы өңделушілік, аз сезімталдық талаптарына сай, жоғары тозуғашыдамдылығы болып келеді.

Көміртекті болаттарының құрамында 0, 12 . . . 0, 6 % көміртегі бар және оларды таңбалағанда таңбаның соңында Л әрпін қояды. Болаттан жасалған бөлщектерді жасағанда кейбір ақаулары пайда болуы мүмкін. Өйткені болаттың қасиеттері шойынның және басқа құю қорытпаларының қасиеттерімен салыстырғанда төмен. Шөгу 2, 5 % дейін жетеді. Осындай да төмен көміртегілі болаттар жоғары температурасын қолданғанда ыстық жарықтың пайда болуына бейім екендігімен сипатталады. Жоғары көміртегілі болаттарда илемділік және жылуөткізгіштік төмен болғандықтан ішкі кернеулер пайда болады.

Болат 20х маркалы болаттың химиялық құрамы мен механикалық қасиеттері туралы ақпарат 1. 1, 1. 2 - кестелерде ұсынылған.

Кесте 1. 1 - Болат 20Х химиялық құрамы

0, 035

дейін

0, 25

дейін

0, 25

дейін

Кесте 1. 2 - Болат 20Х Механикалық қасиеттері

1. 2. Өндіріс типін анықтау

Машина жасау өндірісі деп бұйымды шығару кезінде, негізінен, машина жасау технологиясы әдістері қолданылатын өндірісті айтамыз. Өндіріс түрі - бұйымды жасауда қолданылатын әдіс ерекшелігімен айрықшаланатын өндірістің жіктемелік санаты. Өндіріс типі - номенклатура кеңдігі, тұрақтылығы, жүйелілігі және шығарылатын өнім көлемі ерекшеліктері бойынша айрықшаланатын өндірістің жіктемелік санаты.

Өндіріс типі бұйымды жобалауда басқару және экономикалық тұрғыдан айтарлықтай әсер етеді. Өндіріс типінің техникалық ұйымдастырылуы кәсіпорынның экономикалық көрсеткіштеріне және іс - әрекеттің нәтижелілігіне әсер етеді. Өндіріс типтерін жіктеу негізіне мынадай факторлар қабылданған: номенклатура кеңдігі, бұйым шығару көлемі, номенклатура тұрақтылығы дәрежесі, жұмыс орнының жүктелу сипаты және одардың мамандандырылуы.

Кесте 1. 1. 2 - Өндіріс типтерінің мінездемесін салыстыру

Сериялы өндіріс - көп тараған өндіріс типі.

Айтарлықтай ірі номенклатуралы бұйымдарды біркелкі шығарумен сипатталады. Бұл жағдайда әр айда шығарылатын бұйымның номенклатурасына қарағанда, жылдық шығарылатын бұйымның номенклатурасы кең болып табылады. Бұл өнімді пайдалы ырғақпен шығаруды ұйымдастыруға мүмкіндік береді.

Сериялық өндіріс үшке бөлінеді:

1. азсерилы

2. ортасериялы

3. ірісериялы

Сериялық өндіріс жеке өндіріс пен жалпылама өндірістің ортасындағы жағдай. Бұл кезде шығарылатын заттардың түрлері азаяды. Сериялы өндірісте операцияны бекіту коэффициенті мынадай шамаларға тең болады: азсериялы өндіріс үшін 20; ортасериялы өндіріс үшін ; ірісериялы өндіріс үшін .

Серилы өндірістің негізгі ерекшеліктері:

1) станоктардың әртүрлі типтері қолданылады: әмбебап, арнайыландандырылға, арнайы, автоматтандандырылған;

2) кадрлардың біліктілігі әртүрлі болып келеді;

3) жұмыс бапталған станоктарда жүргізілуі мүмкін;

4) жұмыс орындарының бекітілген бірнеше операцияны орындауға мамндандырылуы;

5) бұйымды құрастыру қиюластырусыз жүргізіледі және т. б.

1. 3. Базалауды таңдау

Базалау принципі қатаң түрде мына МЕМСТ 21495-76 бойынша жүргізілуі қажет. Өңдеу маршрутын жасаймыз және оны таблицаға енгіземіз.

Технологиялық базаны таңдау барысы жалпы ережелер қатарымен жүргізіледі. Жоғары дәлділік тек бір базаны барлық операцияға қолданғанда ғана жеткілікті болады, яғни база тұтастық принципі сақталған кезде. Мүмкін болған жағдайда технологиялық базаны өлшемдік базасымен үйлестірген жөн. Технологиялық және өлшемдік базаны бір - бірімен үйлестірген жағдайда базалау қателігі нөлге тең болады.

Таңдалған технологиялық база бекіткіш құралдармен бірге дұрыс базалау мен дайындаманың сенімді бекітілуі, өңдеу кезіндегі орынының жылжып кетпеу кепілдігі, сонымен қатар айлабұйымның қарапайым конструкциялануы, дайындаманы орнату мен шешудің ыңғайлылығын қамтамасыз етеді. Базалауда шыдамдылықтың ауытқу өлшемі нөлге тең болатын орнату схемасын таңдау маңызды егер бұл жағдайларды орындай алмасақ, онда орнату схемасын мынадай шартта қабылдауға болады: егер базалау ақауы орындалатын технологиялық әрекеттегі шыдамдылық өлшемінің шегінен асып кетпейтін болған жағдайда.

- Жабдықты таңдау

«Төлке» - бөлшегін дайындауда мен Моделі 16К20 білдегін таңдаым, білдектің сипаттамасы ол бағыттауыш тұғыр үстінде орналасқан дайындаманың максимал диаметрі 400 м, ал суппорттың үстінгі бөлігінде 220 мм, өнделетін дайындаманың максимал ұзындығы шамамен 1300 мм. Электрқозғаушы жетектің қуаты 10 кВт, бұл дайындаманың жону кезінде көптеген әдіптерді шешуге мүмкіндік береді.

Айналдырықтың үлкен айналым саны 2000айн/мин кесудің жоғары жылдамдықпен жұмыс істеуіне мүмкіндік береді. Білдек 0, 075-тен 4, 46 мм/айн дейін 48 бойлық беріліс және көлденіңен 0, 038-ден 2, 23 мм/айн бар. Бұранданың барлық түрлерін кесуге мүмкіндік береді. Білдекте ішкі және сыртқы цилиндрлік және конустық беттерді сырт жону және күйлеуге, оларға бұранданы кесуге, БИД әдістерімен, бұрғылау, бұрғылап кеңейтуге, центрлеу, ұңғылау, тесіктерді ұңғылау (сыртқы жону және беттік сығымдау), цилиндрлік және конустық беттерін сыртқы жону және беттік сығымдау, дайындаманы тіліктеу және кесу, жырашықты жону, арнайы техникалық жабдық қолданғанда сұлбалы және көпжақты беттерді өңдеуге болады.

Бойлық және көлденіңен беріліс бағытында білдектің өндетілген орын ауыстыру механизмі бар. Моделі 16К20 білдегінің 1. 4. 1 - суретте көрсетілген:

1. 4. 1 - сурет - Моделі 16К20 білдек құрылғысы

Құралкүймешік жылжымасы тұғырдың бағыттауышы арқылы орын ауыстырады, артқы тұғыр.

Алдыңғы (айналмалы) тұғыр жылдамдық қорабымен тұғырдың сол жақ соңында бекітіледі және дайындаманы бекіту үшін қызмет етеді, сонымен катар түрлі айналым сандарымен айналмалы қозғалыс береді.

Айналдырық - кинематика қатардағы жылдамдық қорабының соңғы білігі. Центрі орнатылатын (центр жұмыс істеу үшін) конустық тесік бар және өнделетін дайындаманы бекіту үшін жұдырықты және жетектемелі қысқы құрайтын сыртқы бет бұрандасы болады.

Айналдырықты қуыс болып өндіреді, өнделетін шыбық ты орналастыру үшін, еріліс қорабын тұғырдың беткі жағында бекітеді. Ол керекті беріліс шамасын және бұранданың кесу қадамын қолдануды қамтамасыз етеді.

Беріліс бұрандасына хабарлауды құралкүймешік қызмет атқарады. Бойлай жылжыма немесе бұнақ деп аталатын құралкүймешіктың төменгі бөлігі, бойлай беріліс кезінде станинаның бағыттауышы арқылы қозғалады. Оның үстінде көлденіңен қозғалыс кезінде дайындаманың айналу өсіне перпендикуляр орын ауыстыратын көлденең жылжыма орналасқан. Көлденең жылжыманың үстінде кескіш бекіткіш пен сыртқы бұрылыс құралкүймешік орналасқан.

Алжапқыш құралкүймешіктың бұнағына бекітіледі. Оның ішінде механизм орналастырылған, оның көмегімен айналу қозғалысы, айналдырықтан жүріс білікшісіне немесе жүріс бұрамасына беріледі, құралкүймешіктың ілгерлімелі түзусызықты (бойлық немесе көлденіңен) қозғалысқа айналады. Оның ішінде көлденіңен немесе бойлық берілісті, бұранданы кесу үшін қозғалыс, сонымен қатар құралкүймешіктың тездетілген орын ауыстыруын қосу үшін арналған қондырғы.

Артқы тұғыр центрдегі жұмыс кезінде өнделетін дайындаманы ұстау үшін қызмет етеді, сонымен қатар тесіктерді өндеген кезде оның ішінде бұрғыларды, ұңғыларды және т. б. құрал-жабдықтарды бекітуге болады. Ол үшін артқы тұғырдың сүйеу төлкесінде конустық тесік бар. Артқы тұғыр іліну механизмінің көмегімен құралкүймешікпен қосыла алады және механикалық берілісті жүзеге асыра алады.

2. Технологиялық маршруттарды және базалау схемаларын құрастыру

Базалау схемаларын жасау кезінде келесі принциптарға сүйенеміз: базалар бірлігінің принципі, яғни өлшемелік және технологиялық базалар қосарлануы және базалардың тұрақтылық принципі, яғни, технологиялық үдерістердің әртүрлі опреацияларында бір технологиялық базаны қолдану.

Технологиялық маршрутты даярлау мақсаты операцияларды жасауда, жабдықты таңдауда болады. Базалық вариантты талдағаннан соң, жабдықтар қажетті талаптарға сай емес екенін көреміз, себебі сериялы өндірісте қолданылып отыр, ал жобалық вариантта көбінесе әмбебап жабдықтарды қолданамыз. (кесте 2. 1. 1) .

2. 1. Технологиялық бағдары

Кесте 2. 1. 1 - Қолданылатын жабдықтар

Кесу бөлігінің

материалы

2. 2. Дайындау операциясы

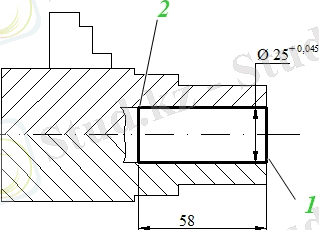

Сызбалардағы «төлке» бөлшегі негізделген және типтік процесі таңдалған технологиялық базасын сипаттап және оның маршрут өңдеу мәліметтерін көрсетемін.

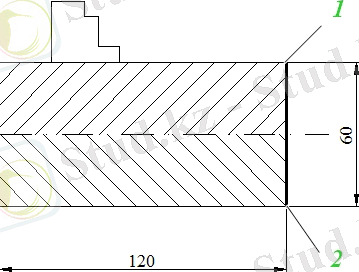

Операция 005.

Дайындаманың дөрекі базалық бетің 1, 2 тазалап жұмысты аяқтау және монтаждау базалық А бетін қабылдай отырып.

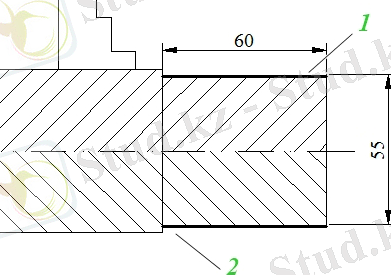

Операция 010.

Негізгі базалық өлшемнен яғни 1- нүктеден 60мм қашықтыққа 2 - нүктеге дейін және

55 жонып жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

55 жонып жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

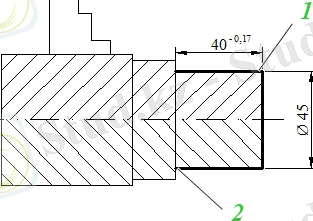

Операция 020.

Негізгі базалық өлшемнен яғни 1- нүктеден 40мм қашықтыққа 2 - нүктеге дейін және

45 жонып жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

45 жонып жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

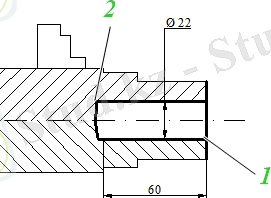

Операция 030.

МЕСТ 10903 - 77 бойынша «Свердло Р6М5» - қолданып негізгі өтпелі тесігін

22 өлшеммен 60мм-ге дейін бұрғылап тесіп және жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

22 өлшеммен 60мм-ге дейін бұрғылап тесіп және жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

Операция 040.

Өзектен оңға қайырылған, кеңейтілген бастиегі бар кескіш қолданып ішкі тесікті өндеп негізгі өлшемге

25 келтіріп тазалап жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

25 келтіріп тазалап жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

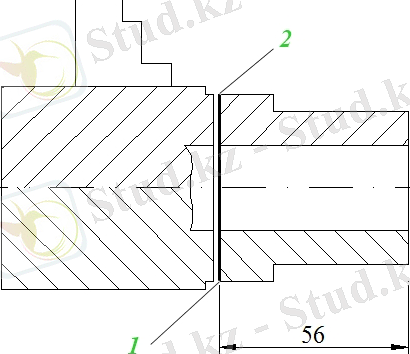

Операция 050.

Бөліп кесу кескішін қолдана отырып негізгі 56мм өлшеммен ке сіп түсіру және жұмысты аяқтау. Монтаждау базалық А бетін қабылдай отырып.

Операция 060.

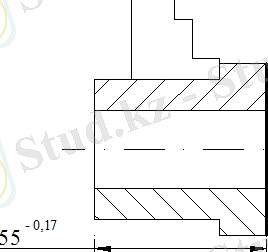

Бөлшектің дөрекі базалық бетің негізгі 56мм өлшемнен 55мм тазалап жұмысты аяқтау және монтаждау базалық Б бетін қабылдай отырып.

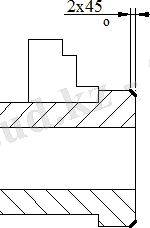

Операция 070.

Бөлшектің иаметрін Ø55 мм қиық жиегін 2х45º етіп алу және монтаждау базалық Б бетін қабылдай отырып.

2. 3 Кесу режимдерін есептеу. А - өтпесі. Дайындаманы орнату

Кесу режимдерін есептеуді барлық операцияларға орындаймын. Кесу аспаптарын шығаратын фирмалардың ұсынылған және анықтама нормативтері бойынша әдістермен есептеуді жүргіземін.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz