Құю өнеркәсібіне арналған барабанды кептіргіш пештің құрылымы, жылу балансы және жетектің есебі

Кіріспе

Машина жасау және металлургиялық зауыттардың құю цехтарында алғашқы құю материалдары мен құю бұйымдарын жылулық өңдеу мақсатында кептіргіш агрегаттарды қолданады. [1]

Құю материалдарына құю қоспаларын жасау кезінде бұл материалдарды мөлшерлеуге қиындық келтіретін, әсіресе қысқы жағдайда ірі кесектердің түзілуіне әкелетін ылғал мөлшері үлкен болатын кеніштен алынатын балшық бен құмды жатқызады.

Қалып өнімдеріне қалып және өзекше жатады. Машина бөлшектерін алуда қалыпқа металл құяды. Бөлшектерде қажетті қуыс пен өзекше түзу үшін өзекшелерді пайдаланады.

Қалыптар мен өзекшелер құю цехтарында тікелей құмнан, саздан пайдаланылған қаллыптық топырақ пен байланыстырушы заттармен суды қосатын басқада құраушылардан тұратын қалыптық қоспалардан өндіріледі.

Қалып және өзекше дайындаған соң, қалып өнімдерінің беріксіз қылдыратын ылғал қалады.

Кептіргіш процесін жүзеге асыру үшін жылу агрегатын қолданады, сондықтан оларды кептіргіш пештері мен құрылғылары деп атайды. Үздіксіз және периодтық әрекет үшін олар құйма өнімінің сипаттамасына тәуелді болуы мүмкін.

Көптеген құю цехтары материалдары мен өнімдерді кептіру үшін жылу көзі ретінде көбінесе газ тәріздес отынды, ал кейде жиірек сұйық отынды қолданады.

Жылулық кептіргіш сапасы мен қалып пен өзекше дайындау бөлімінің өнімділігі қажетті дәрежеде жылулық қондырғыларының конструкциясына тәуелді. [1]

Жалпы құю өндірісі саласында құм мен балшықты кептіру арналған қондырғылар қажет. Сондықтан құмды кептіру үшін үш типті, өнімділігі әр түрлі болатын кептіргіш қондырғыларын қолданады:

- барабанды кептіргіш 5-40т/сағ;

- турба немесе пневмоағынды кептіргіш 3-25т/сағ;

- жалған қайнағыш қабатты кептіргіш қондырғысы 6-25т/сағ.

Барабанды және құбырлы кептіргіш қондырғылары қарапайым және сенімді. Бірақ көп аудан мен биіктікті қажет етеді. Мысалы, құбырлы кептіргіш қондырғысы үшін биіктігі 25м болатын аудан қажет. Осы барлық типті кептіргіш қондырғылары үшін өнімділігі бастапқы құм ылғалдылығы 10%, соңы - 0, 5%, балшық үшін сәйкесінше 25 және 3-5% есептелінген. [4]

1 Машинаның құрлысы мен жұмысын жалпы баяндау

Құю цехтарында қалып қоспаларын дайындау үшін үздіксіз құм мен балшық қажет. Бұл бункерден конвеер бойымен тасымалдау жағынан ыңғайлығы болу мақсатында және дұрыс мөлшерленуі үшін қоспалар дайындауында құрғақ болуы қажет. [1]

Сусымалы материалдарының кептіруінде көптеген ерекшеліктер бар. Егер құм мен балшықты қозғалмайтын қабатта, материалдан газ фазасымен тек тек ашық бетте әсерлесуі арқылы кептірсек, онда ылғалдан арылу процессі жай жүреді және материал пеште ұзақ уақыт болуы қажет. Сусымалы материалдарының кептіру процесін қарқындату мақсатында газдың ауамен қатты материал арасындағы көптеген түрі қатынастағы ауамен араласқан қоспа құру және қайта себу арқылы тұрақты жылутасығышпен қатынаста болу үшін ауамен араластырылған қоспа жағдай жасайды. Сондықтан құм мен балшықты кептіру үшін кеңінен барабанды пешті қолданады. [1]

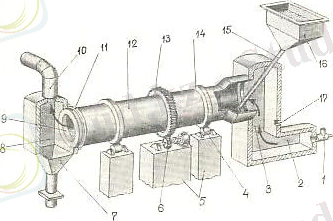

Барабанды айналмалы пештің негізгі элементі - металды барабан 12. Барабанның сыртқы бетінде ені 150-250мм болатын ажырамайтын сақина тәріздес екі тіректі болат құрсау 14 бекітілген. Әрі құрсау, ені 50-100м болатын аунақшаларға 4 тірелген. Бекіту аунақшалары горизонтқа 3-6 0 кіші көлбеулі барабаны орналасқандай темір бетонды іргетасқа 5 бекітілген болат массивті плиталарда орналасқан. Бұл барабан айналғандағы пеш ішіндегі материалдық орын ауыстыруын қамтамасыз етеді. Жетек электрдвигательден бәсеңдеткіш, тістегеріш 6 және тісті тәж 13 арқылы іске қосылады. Қазіргі кептіргіш барабандары 2-8айн/мин шамасындағы айналу жылдамдығын келтіретін үш және төрт жылдамдықты электр қозғалтқышпен қамтамасыз етілген.

Пеш айналған кезде құрсаулар тіреуіш аунақшалар арқылы орын ауыстырады. Барабанның жанына қарай көлбеу бағытталуы бандаждың екі жағынан орналасқан тіреу аунақшалары арқылы орнатылады.

Пештің тиімді жұмыс істеуі үшін негізгі мәні бар тығыздау қондырғылары 11 орналасқан. Ол барабан мен араластырғыш қалып және түсіру камералары арасындағы шельдерді жабады. Бұл қондырғы барабан корпусына және пеш мойын бекітілген, бір-біріне енгізілген лабиринтті сақина түрінде жасалады.

Барабан қимасы бойымен материалдың біркелкі таралуына кептіру процесін қарқындатумен барабан ішінде жылу алмасуды жақсарту үшін әр түрлі кескіндегі металл қабырғаларды орнатады. Тиімді жылуалмасу құрылғысы ретінде ірі шынжырдан, кейде дөңгелек, звеньедан жасалған шынжырлы қалқаны болып табылады. Шынжырдың ұштары барабанның ішкі бетіне бекітілген. Пештің айналуы кезінде шынжыры өзімен бірге материалдың бір бөлігін алып кетер, материалмен сол кезде ыстық бетпен материалдың әрекеттесу уақытын ұлғайтады.

Барабанның шығар шетінде пештің материалдармен толтыру дәрежесін үлкейту толықтырғыш сақина 9 қарастырылған. Материалдың оны тиеу кезінде араластырғаш камераға 3 түсуін болдырмау үшін барабанның тиегіш шетіне тура осындай сақина орналастырады.

Отынды жағу жеке оттықта 2 іске асыру мүмкін, содан кейін жану өнімдері температураны 800-850 0 дейін төмендету үшін ауамен бірге араластырғыш камерада 3 орналастырылады.

1-шілтер;

2-оттық;

3-араластырғыш камера;

4-роликтер;

5-іргетас;

6-барабан жетегі;

7-құрастыру шанағы;

8-жүк түсіру камерасы;

9-толықтырғыш сақина;

10-түтін шығарғыш;

11-тығыздау қондырғылары;

12-барабан пеші;

13-тәжді тістегеріш;

14-құрсау;

15-тиеу мойыны;

16-ылғалдық материал шанағы;

17-ауа кіруіне арналған тесік.

Оттық пен араластырғыш камера болмайтын кептіргіш пештің барабан құрылысы үлкен қызығушылық білдіреді. Пештің бас тиегінде орналасқан төрт жылдамдықты шілтерлер, барабанға берілген технологиялық температура арқылы жану өнімінің беруін қамтамасыз етеді. Қозғалмайтын бас тиек өте кішкентай ұзындықта болады (800-900мм) . Ол айналмалы барабан мен қозғалмайтын монтажды плитаны қамтамасыз ету үшін қажет қалған жағдайда пеш жоғарыда суреттелген оттық арқылы жұмыс істейтін пеш конструкциясынан айырмашылығы жоқ. Жұмыс аумағындағы - оттықта жылу шығынының жоқ болуы, яғни тиімді жұмыс.

Барабаннан шыққан кептіргіш агент температурасы 120-160 0 . Барабан ішіндегі газдың қозғалу жылдамдығы 2-3м/с. Кепкен агент құрамында аз шамада материалдың ұсақ бөліктері болады. Сондықтан оны тазалауға жібереді. Кептіргіш пештің айналу құрылғысына шаң ұстағыш сұлбасына циклон мен электрлі фильтр жүйесі жатады. Барабанды кептіргіш пештің өнімділігі барабанның диаметрі, ұзындығы және айналу жылдамдығымен материалдың бастапқы ылғалдығына тәуелді болады. Барабан ұзындығының диаметріне қатынасы 4-8 тең. Барабанды кептіргіш пештің 1кг ауада жойығын ылғалды кеткен жылулық меншікті шығын 4-5 мДж/кг тең.

Осы пештің кемшілігі ретінде шаңның бөлінуі жатады, осыдан тазарту құрылғыларын орналастыру қажеттігі туындайды. Сонымен қатар, кемшілігі болып - жылулық инерттілік жатады, осыдан температуралық режимді реттеу қиындық тудырады. [1]

2 Құрылғының негізгі көрсеткіштерін есептеу

Алғашқы мәліметтер:

- Құрылғының өнімділігі, т/сағ - 5;

- Құмның бастапқы ылғалдығы, % - 7;

- Құмның ақырғы ылғалдығы, % - 0, 5.

Есептеудің негізгі міндеті: құрылғының негізгі көрсеткіштерін есептеу (кептіргіштің диаметрі мен ұзындығы), кептіргішті есептеу. Берілген пеш өнімділігі 5000кг/сағ құрғақ материалмен бастапқы ылғалдылығы арқылы барабанды пештің өлшемдерін таңдаймыз. Менікі

II типті барабанды пешті таңдадым, оның диаметрі D=1, 2м ал ұзындығы L=6, 0м болады. [2]

II типті барабанды пешті таңдадым, оның диаметрі D=1, 2м ал ұзындығы L=6, 0м болады. [2]

Кептіргіш 100 маркалы мазут жану өнімімен өндіріледі және келесі жұмыс массасы құрамынан тұрады, %: (1 кесте)

1 кесте

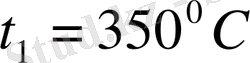

Газдың максимальды температурасы t 1 =850 0 C, минимальды температурасы t 2 =350 0 С.

1. Ең алдымен Отынның жануын есептейміз. Стальпроект конструкциясының төмен қысымды форсунканың көмегімен мазут жанады. 20 0 С температурадағы желдеткіш ауа бүріккіш болып табылады. Мазут 80 0 С температурамен форсункаға түседі.

Жанған кездегі ауаның шығыны:

(2. 1)

(2. 1)

Жану процесі жұмсалған теориялық шығынын табамыз:

(2. 2)

(2. 2)

Шындық ауаның шығыны:

(2. 3)

(2. 3)

мұндағы, α - ауаның артықшылық коэффициенті.

Отынның түріне қарай, жану тәсіліне қарай беріледі және таңдалады. α - негізгі міндеті, жану процесін технологияға сәйкес қажетті ауа көлемін отынға жеткіздіру.

α>1; α >1, 25-1, 3 сұйық отын үшін;

α >1, 4-1, 8 қатты отын үшін.

Мазуттың жану жылуының құрамы:

(2. 4)

(2. 4)

Жану өнімінің ауадағы құрамы:

(2. 5)

(2. 5)

it-диаграммасының көмегімен жану өнімінің баланс температурасын анықтаймыз:

,

,

. [2]

. [2]

2. Температуралық және газды динамикалық режимі. Газы динамикалық режимі есебі, отындық газ толтыруының санын t ф температурасын технологияда берілген t 1 температурасынан анықталуына келтірілген.

Пештің үздіксіз жұмыс істеуіне жылу сақтау коэффициенті немесе пирометрикалық коэффициент әсер етеді.

Жалынның энтальпиясы

және ауада

және ауада

(2. 6)

(2. 6)

Жану өнімінің энтальпиясы

i

1

-гі

және

және

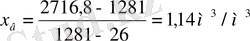

it-диаграммасы бойынша анықтаймыз және ол 1281 кДж/м

3

тең болады. [2]

it-диаграммасы бойынша анықтаймыз және ол 1281 кДж/м

3

тең болады. [2]

Түтінді газдардың энтальпиясы

i

2

-гі

және

және

it-диаграммасы бойынша анықтаймыз және ол 508 кДж/м

3

тең болады. [2]

it-диаграммасы бойынша анықтаймыз және ол 508 кДж/м

3

тең болады. [2]

Жану өнімінің араластыруына қажет, 20 0 С температурадағы ауаның мәні мынадан тұрады:

. (2. 7)

. (2. 7)

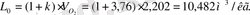

3 Жылу балансын есептеу

Жылу балансы. Барабанды пештің жылу агрегатының құрамын, оның ішінде негізгі жылу агрегат жұмысының ккөрсеткіштерін және отынның шығынын табамыз.

Жылуды келтіру. Негізгі жылу мөлшері отыннан келеді, егер де ауамен мазуттың физикалық жылуы мәнсіз деп ескерсек:

(3. 1)

(3. 1)

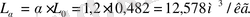

Жылудың шығыны. Бұған келесі статьялар кіреді:

- Материалды кептіруге және ылғалды жою үшін қыздыруға кеткен жылу шығыны. Алдын-ала құмның ылғалдығына құрғақ массасына тәуелділігін есептейміз, %:

(3. 2)

(3. 2)

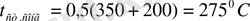

Кептірудің соңындағы орташа салмағы бойынша құм температурасы:

(3. 3)

(3. 3)

Баланс статьиясын табу үшін мына формула бойынша анықтаймыз:

(3. 4)

(3. 4)

- Қалдық газбен жылу шығыны. Қалдық газ жылуы мынадай формула арқылы табылады:

, кВт (3. 5)

мұндағы,

i

2в

-

ауа энтальпиясы мұнда

және

және

.

.

кВт (3. 6)

кВт (3. 6)

- Химиялық жанбай қалғандардың шығыны

(3. 7)

(3. 7)

- Оттық шығынының жануы. Газдағы жылу сақтау коэффициент есебімен (пирометрикалық коэффициент) :

кВт (3. 8)

- Құрылғыларды қыздыруға және қабырға арқылы жабынын жоғалуына кеткен жылу шығыны. Барабанды пеш стационарлы жылулық режимде жұмыс істегендіктен және оның жұмыс аумағына еш құрылғы жеткізілмегендіктен, статья болмайды.

Жылу өткізгіштің жылу шығыны қалыңдығы 15мм болатын болатты листовой котельнидің ішкі беттің жылуға төзімсіз футеровкадан жасалған барабанның диаметрі және ұзындығына тәуелді.

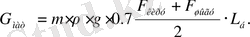

Барабанның сыртқы беті:

Барабанның металды қабырғасының орташа температурасын мына формула арқылы анықтаймыз:

(3. 9)

мұндағы, t ст. баст -барабанның бастапқы қабырғасының температурасы.

(3. 10)

t М1 -құмның бастапқы температурасы.

T ст. аяг -барабанның соңғы қабырғасы.

(3. 11)

Құмның бастапқы температурасын t М1 =40 0 C аламыз, сонда

(3. 12)

Айналадағы ауаның температурасы 20 0 С және қоршаған ортаға барабан қабырырға бетіне жылу берілу коэффициенті арқылы

(3. 13)

қабырғасының жылуөткізгіштігі арқылы жылу шығынын мына формула арқылы есептейміз.

(3. 14)

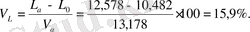

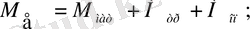

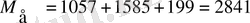

Барабанды кептіргіш пешінің балансын құраймыз.

40184В=849. 39+13360. 86B+803. 08B+4018. 4B+227. 45,

осыдан, В=0. 0489кг/с (176. 2кг/саг) .

Сонда, пешке кеткен мазут шығыны 176. 2кг/сағ.

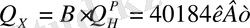

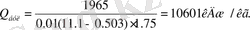

Пештің жылулық қуаты

Q х =40184·0. 0489=1965кВт.

Жылулық баланстың шығынын (жақшада - статья бөлігі %) жазамыз.

(3. 15)

Пештің пайдалы әсер коэффициенті 43, 2%.

1кг жоғалған ылғалдық жылу шығыны мына формуламен есептелінеді.

(3. 16)

(3. 16)

4 Жетектің есебі мен баяндамасы

Жетек - бұл технологиялық, тасымалдау, қосымша және басқа да машиналар мен механизмдерінің жұмыс органдарын қозғалысты келтіретін кешенді құрылғы [5] . Жетек - бұл машинаның құрама бөлігі, жетектің түрі, конструкциясы мен сипаттамалары құю машиналарының өнімділігіне, үнемділігне және атқарылатын процестің сапасына тікелей байланысты.

Жетектің түрлері: пневмо жетегі, гидро жетегі, электр жетегі.

Жетектің негізін атқарушы, реттеуші (распределительные), басқару құрылғылары құрайды.

Атқарушы құрылғы немесе қозғалтқыштар энергияны механикалық энергияға түрлендіріп, технологиялық операцияны орындайтын машинаның жұмыс органдарының қозғалысының сипаттамаларын қамтамасыз етеді.

Реттеуіш құрылғылар (распределительные) атқарушы құрылғыларға энергияны беру үшін тағайындалған.

Басқару құрылғылары машинаның жұмыс органдарының орын ауыстыруын белгіленген қозғалыс заңдылығы бойынша бір - бірінен кейін орындалуын қамтамасыз етеді.

Егер де пневмо және гидро жетек негізінен машинаның жұмыс органдарының түзу сызықты қозғалысы үшін қолданылса, электр жетек жұмыс органдарының айнымалы қозғалысы үшін қолданылады. Электр жетек көбінесе қоспа лақтыру, қалыптау қоспаларын дайындау және тасымалдау үшін, үздіксіз құю машиналарда, тазарту машиналарда, жүгіргіштерде және т. б. машиналар үшін қолданылады.

Қазіргі машина жасау өндірісінде жеке электр жетек өндірістік машиналар жетегінің негізгі түрі болып табылады. Машинаның жұмыс органдарының үздіксіз орын ауыстыруы немесе жоғарғы периодты жүрісі кезінде электр жетектің қарапайымдылығы, сенімділігі және үнемділігі бойынша басқа жетектерге қарағанда айтарлықтай асып түседі. Электр жетекте энергия түрлендіру процесі басқа жетектерге қарағанда жоғарғы үнемділігімен (ПӘК - тің жоғары болуы) айырылады.

Элетр жетекті құрылымы бойынша күштік элементері және басқару құрылғылары деп бөлуге болады. Электр жетектің негізгі күштік элементіне электрқозғалтқыш жатады.

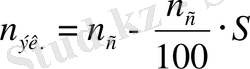

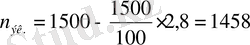

Сонымен менің жобалап отырған кептіргіш барабанның жетегі электр жетегі болып табылады. Оны есептеу үшін алдымен жетектің қуатын есептеймін:

кВт (4. 1)

кВт (4. 1)

мұндағы,

- барабанның айналуына қарсыласудың жалпы момент күші; Н·м

- барабанның айналуына қарсыласудың жалпы момент күші; Н·м

- жетектің ПӘК,

- жетектің ПӘК,

=0, 90;

=0, 90;

К - қуат қорының коэффициенті, К= 1, 0…1, 2. Біздің жобамыз бойынша

К= 1, 0.

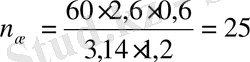

Бірақ бұл жерде барабанның айналу жиілігі берілмегендіктен, біз оны есептейміз.

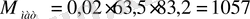

Домалақ қималы (цилиндрлі және конусты) илегіштер үшін h сегмент биіктігі F ауданы сияқты анықталады, оның белгіленген жүктеу коэффициенті төмендегідей:

Һ=(0, 1 . . . 0, 125)

R

б

, (4. 2)

R

б

, (4. 2)

Һ=0, 1·0, 6=0, 06 м,

мұндағы, R б -барабанның ішкі радиусы-0, 6 м тең.

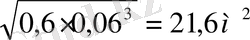

F ауданы келтірілген формула бойынша анықтайды.

F=1, 9

(4. 3)

(4. 3)

F=1, 9

Барабанның айналу жиілігін себілетін материалдың оның бетімен ең көп көтерілу бұрышымен табылады.

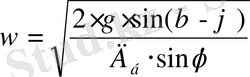

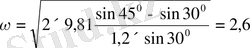

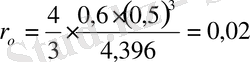

(4. 4)

(4. 4)

айн/сек

айн/сек

мұндағы,

- бөлшектер көтерілу бұрышы, град;

- бөлшектер көтерілу бұрышы, град;

- себілетін материалдың ішкі үйкелу бұрышы, град.

- себілетін материалдың ішкі үйкелу бұрышы, град.

(4. 5)

(4. 5)

Бұрышы өлшемін мына қатынас бойынша алу ұсынылады

(4. 6)

(4. 6)

үлкен емес.

үлкен емес.

Илегіш барабандағы материал бөлшектерінің остік қозғалысы жылдамдығын мына формула бойынша анықтаймыз.

(4. 7)

(4. 7)

Осыдан (4. 3), (4, 4) қатынастарын (4. 7) формуласына қойсақ, барабан диаметрін табуға қажетті өрнек аламыз

(4. 8)

(4. 8)

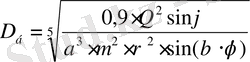

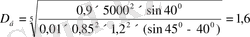

Equation. 3

Equation. 3

мұндағы,

- материалдың себілгендегі салыстырмалы қопсу коэффициенті, негізгі илегіш өлшемі -0, 85;

- материалдың себілгендегі салыстырмалы қопсу коэффициенті, негізгі илегіш өлшемі -0, 85;

-cебілетін материалдың тығыздығы, -1. 2 кг/м

3

;

-cебілетін материалдың тығыздығы, -1. 2 кг/м

3

;

Q-барабанның өнімділігі, т/сағ.

Мұндағы,

тең.

тең.

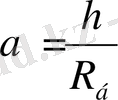

П. Ә. К - ті ескере отырып, барабан ұзындығын L

б

, м көбінесе (4 . . . 5)

аралығында деп аламыз. L

б

=5·0, 6=3м.

аралығында деп аламыз. L

б

=5·0, 6=3м.

Електің тығыздалған көз өлшемдерін келесі жағдайлармен анықтаймыз: ені В көз материал құрамына қарай, 1, 2 . . . 1 орташа диаметр бөлігі d б аралығында аламыз, ал ұзындығы L көз - електің көзі арқылы эффектикалық бөліктің өту шартына сәйкес есептейміз:

(4. 9)

(4. 9)

Мұндағы,

10 3 - коэффициент м-ден мм-ге айналдыру үшін;

ν қат - тығыздалған електің тайғанау кезіндегі қозғалыс бөлігіне қатысты жылдамдығы, м/с:

(4. 10)

(4. 10)

G мат - материал саны, барабанның ішінде орналасқан. 70-75% материал барабанның бірінші жарты бөлігінің ұзындығына себілгендіктен, жіберілгендерден табамыз, бұндағы:

Бірақ

тең деп қарастыратын болсақ, онда

тең деп қарастыратын болсақ, онда

(4. 11)

(4. 11)

Н

Н

мұндағы, F кіру , F шығу - барабаннан кіру және шығу сәйкесінше материал қимасы;

η пр - елеу ПӘК-і

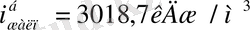

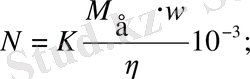

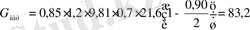

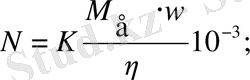

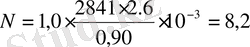

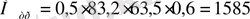

Жетек қуатын мына формула бойынша анықтаймыз:

кВт (4. 12)

кВт (4. 12)

мұндағы,

- барабанның айналуына қарсыласудың жалпы момент күші; Н·м

- барабанның айналуына қарсыласудың жалпы момент күші; Н·м

- жетектің ПӘК,

- жетектің ПӘК,

=0, 90;

=0, 90;

К - қуат қорының коэффициенті, К= 1, 0…1, 2. Біздің жобамыз бойынша

К= 1, 0.

Момент күштерін жалпы табу үшін:

(4. 13)

(4. 13)

мұндағы:

- жүктеу кезінде пайда болатын момент күші,

- жүктеу кезінде пайда болатын момент күші,

;

;

- құймалардың барабан қабырғасына үйкелісу кезіндегі моменті,

- құймалардың барабан қабырғасына үйкелісу кезіндегі моменті,

;

;

- тіреуіш цапфалардағы үйкелісу моменті,

- тіреуіш цапфалардағы үйкелісу моменті,

.

.

Жүктеу кезінде пайда болатын момент күші,

:

:

(4. 14)

(4. 14)

мұндағы:

- жүктеудің ауырлық центрінен барабан осіне дейінгі арақашықтық, м;

- жүктеудің ауырлық центрінен барабан осіне дейінгі арақашықтық, м;

- жүктеудің ауырлық центрінің көтерілу бұрышы, град;

- жүктеудің ауырлық центрінің көтерілу бұрышы, град;

- жүктеу салмағы, Н.

- жүктеу салмағы, Н.

Жүктеудің ауырлық центрінен барабан осіне дейінгі арақашықтық

, м келесідей табылады:

, м келесідей табылады:

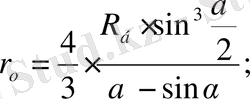

(4. 15)

(4. 15)

мұндағы:

- барабанның радиусы, м;

- барабанның радиусы, м;

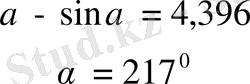

- сегменттің орталық бұрышы, град.

- сегменттің орталық бұрышы, град.

мәні жүктеу коэффициенті арқылы табылады:

мәні жүктеу коэффициенті арқылы табылады:

(4. 16)

(4. 16)

мұндағы:

- жүктеу коэфициенті, домалақ үшін 0, 7 . . . 0, 8 дейін.

- жүктеу коэфициенті, домалақ үшін 0, 7 . . . 0, 8 дейін.

- сегменттің орталық бұрышы, град.

- сегменттің орталық бұрышы, град.

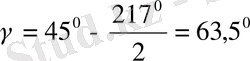

Жүктеудің ауырлық центрінің көтерілу бұрышы

, град. келесідей анықталады:

, град. келесідей анықталады:

(4. 17)

(4. 17)

мұндағы:

- көтерілу бұрышы, град;

- көтерілу бұрышы, град;

- сегменттің орталық бұрышы, град.

- сегменттің орталық бұрышы, град.

- құймалардың барабан қабырғасына үйкелісу кезіндегі моменті келесі формула бойынша табылады,

- құймалардың барабан қабырғасына үйкелісу кезіндегі моменті келесі формула бойынша табылады,

:

:

(4. 18)

(4. 18)

мұндағы:

- құймалардың барабан қабырғасына үйкелісу коэффициенті,

- құймалардың барабан қабырғасына үйкелісу коэффициенті,

=0, 5;

=0, 5;

- жүктеу салмағы, Н;

- жүктеу салмағы, Н;

- жүктеудің ауырлық центрінің көтерілу бұрышы, град. ;

- жүктеудің ауырлық центрінің көтерілу бұрышы, град. ;

- барабанның радиусы, м.

- барабанның радиусы, м.

- тіреуіш цапфалардағы үйкелісу моменті моменті келесі формула бойынша табылады,

- тіреуіш цапфалардағы үйкелісу моменті моменті келесі формула бойынша табылады,

:

:

(4. 19)

(4. 19)

мұндағы:

- цапфа білігінің подшипниктегі үйкелісу коэффициенті,

- цапфа білігінің подшипниктегі үйкелісу коэффициенті,

= 0, 01;

= 0, 01;

- цапфаның радиусы, м;

- цапфаның радиусы, м;

- цапфаға әсер ететін тең әсерлі күш, Н.

- цапфаға әсер ететін тең әсерлі күш, Н.

Цапфаға әсер ететін тең әсерлі күш келесідей табылады, Н:

(4. 20)

(4. 20)

мұндағы:

- барабан салмағы, Н;

- барабан салмағы, Н;

- жүктеу салмағы, Н.

- жүктеу салмағы, Н.

Барабан салмағын табу үшін барабанның массасын табу керек, кг:

(4. 21)

(4. 21)

мұндағы:

- барабанның көлемі, м

3

;

- барабанның көлемі, м

3

;

- барабан жадығатының тығыздығы;

- барабан жадығатының тығыздығы;

.

.

Барабанның массасын тапқан соң барабанның салмағын табамыз, Н:

(4. 22)

(4. 22)

мұндағы:

- барабанның массасы, кг;

- барабанның массасы, кг;

- еркін түсу үдеуі,

- еркін түсу үдеуі,

.

.

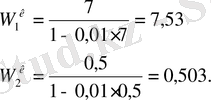

Электр қозғалтқыштың қуаты жобаланып отырған жетек үшін есептелген қуат шамасынан аз болмау керек. Қолданылып жүрген электроқозғалтқыш түрінен көбінесе бір сериялы 4А үш фазалы тоқты асихронды электр қозғалтқыштарды таңдайды [13] .

Біз сериялығы 4А үш фазалы тоқты асихронды электрқозғалтқыштарды МЕСТ 19523 - 81 бойынша осы есептеулер нәтижесінде 4А132М4УЗ электроқозғалтқышын таңдаймыз. 4А132М4УЗ электроқозғалтқышының негізгі сипаттамалары мынадай:

- электроқозғалтқыштың қуаты:кВт;

- сихронды айналу жиілігі:айн/мин;

- электроқозғалтқыш роторының сырғанауы:%.

Осы таңдап алынған электроқозғалтқыштың номинальды айналу жиілігін табу керек

, (4. 23)

, (4. 23)

Мұндағы,

- синхронды айналу жиілігі, айн/мин;

- синхронды айналу жиілігі, айн/мин;

- электроқозғалтқыш роторының сырғанауы, %.

- электроқозғалтқыш роторының сырғанауы, %.

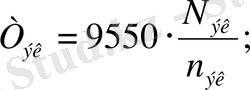

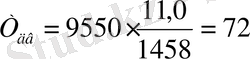

Енді осы электрқозғалтқыштың айналу моментін табамыз: [

]

]

(4. 24)

(4. 24)

мұндағы:

- электроқозғалтқыштың қуаты, кВт;

- электроқозғалтқыштың қуаты, кВт;

- электроқозғалтқыштың номиналды айналу жиілігін, айн/мин.

- электроқозғалтқыштың номиналды айналу жиілігін, айн/мин.

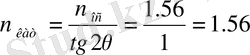

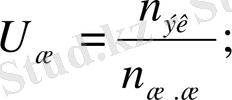

Ал жетектің беріліс саны келесі формуламен есептеледі:

(4. 25)

(4. 25)

мұндағы:

- жетекші біліктің айналу жиілігі, айн/мин;

- жетекші біліктің айналу жиілігі, айн/мин;

- электроқозғалтқыштың номиналды айналу жиілігін, айн/мин.

- электроқозғалтқыштың номиналды айналу жиілігін, айн/мин.

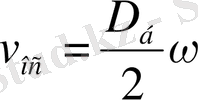

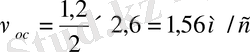

Жетекші біліктің айналу жиілігі келесідей болады, айн/мин:

(4. 26)

(4. 26)

мұндағы:

- барабанның айналу жиілігі, 1/рад;

- барабанның айналу жиілігі, 1/рад;

- барабанның радиусы, м.

- барабанның радиусы, м.

- барабанның диаметрі, м.

- барабанның диаметрі, м.

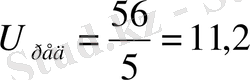

Редуктордың беріліс санын анықтау үшін келесі формула қолданамыз:

(4. 27)

(4. 27)

мұндағы:

- тісті берілістің беріліс саны,

- тісті берілістің беріліс саны,

= 5 [5] ;

= 5 [5] ;

- жетектің беріліс саны.

- жетектің беріліс саны.

5 Басқару мен автоматтандыру нобайын жетілдіру

Қазіргі заманғы өндірістік процесті басқару үшін өндірістік процестің барысы туралы деректерді бақылау, өлшеу, талдау қажет. Бұл ақпарат тиісті басқару пункттеріне беріледі. Бұл пунктерге келіп түскен ақпарат қайта өңделеді және технологиялық процеске қалай әсер ету керектігі туралы шешімдер қабылдау үшін пайдаланылады. Осылайша, басқару мен реттеудің кез-келген операциясы белгілі бір мақсатты әрекет жасау үшін ақпарат алуды, беруді, түрлендіруді және пайдалануды талап етеді. Автоматтандырылған өндіріс кезінде осының барлығы автоматтық құрылғылармен жүзеге асырылады. [14]

Автоматтық деп мақсатты іс-қимылды ұйымдастыру оның көмегімен объектінің басқарылатын шамасына әсер ету басқарушы элемент берген программа автоматтық орындалатында жүретін басқарушы элементпен жүзеге асырылатын басқару аталады.

Автоматтық басқару құрылғысының мақсаты технологиялық процесс операцияларын басқаруға адамның қатысуын болдырмау болып табылады. Адамға іс-қимыл программасын алдын-ала дайындау, ал кейде тек іске қосу сигналын беру міндеті ғана қалады. Басқару элементтерінің құрамына іс-қимыл программасын беретін командалық құрылғылар және қабылдағыш құрылғылар, мысалы, технологиялық жабдықтың жетектері кіреді. Программалық құрылғы ретінде электр қозғалтқышпен іске қосылатын ауыстырып қосқыш, уакыт релесі, түрлі командалық аппараттар және басқалар пайдаланылуы мүмкін.

Құю өндірісіндегі пештерде автоматтық реттеуді тек реттеуді толық автоматтандыру жолы арқылы ғана емес, алайда көптеген жағдайда құю цехтары үшін тән жартылай да жүргізуге болады. Зауыттық магистральдардан келетін мазут және газдың біркелкі емес шығынына байланысты олардың қысымы елеулі өзгеруі мүмкін, мысалы минимум шығыннан 25%-ға дейінгі түсетін мазуттың мөлшерін ұлғайтуды тудыруы мүмкін.

Машинаның басқару жүйесі А4-форматында 4-ші бетте сызбада келтірілген. Бұл орындалған сызбада машинаны басқаратын келесі жүйелер орналасқан:

- басқару пульті (ПУ) ;

- басқару шкафы (ШУ) ;

- электр қоңырау.

Электрлік жүйе бір уақытта барабанмен бірге басқарылатын технологиялық комплекс болып табылады. Басқару шкафы мен басқару пультін басқару және қызмет көрсету үшін ыңғайлы орында болуы керек. Технологиялық комплексті жобалағанда әрбір нақты жағдайға байланысты тәуелді түрде қабылдаймыз.

Электрлік сызбанұсқаға тізбек күші және басқару тізбегі жатады:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz