Құйма тазалауға арналған үздіксіз бытыра атқыш барабан: конструкция, есептеу, автоматтандыру және қауіпсіздік-техникалық көрсеткіштер

Кіріспе

Құю өндірісіндегі ең қиын және еңбекті көп қажет ететін және нашар механикаландырылған болып құйма тазалау процесі табылады. Кесу, тазалау, тазарту жұмыстарының еңбек сыйымдылығы құйма шығарудың барлық еңбек сыйымдылығының 30% - ін қамтиды және бұл бөлімшеде бүкіл өндірістегі жұмысшылардың 35% жұмыс істейді.

Бұрыңғы уақытта термиялық өңдеу бөлімшелерінде өзекшелерді босату, үстемелерді, көздерді кесу, құймаларды тазарту және басқа да операциялар қолмен істеген. Кесу, тазалау операцияларының еңбек сыйымдылығының азаюы, еңбек жағдайының жақсаруы тек қана кешенді механикаландырылған және автоматтандырылған процесс арқасында ғана емес, сонымен қатар қалыптар мен өзекшелерді құрастыру технологиясының жаңаруы арқасында жүзеге асырылады.

Ғасырдың басында құйма бетін тазалаудың кең таралған әдістің бірі қоспа атқыш болып табылды. Бұл әдіс үлкен құрылғыны және жөндеу жұмыстарының шығыны көп қажет етпеді, алайда кварц шаңның үлкен мөлшерде бөлінуі силикоз ауруына ұшыратқан. Жаңа әдістер пайда болды: бытыра атқыш. Бытырамен тазалау қазіргі кездегі құйма тазалау әдістерінің ішінде қондырғының өнімділігі бойынша, жұмысшылардың еңбек жағдайлары бойынша, қолдану саласы мен сапасы бойынша ең танымал болып табылады.

Құймаларды галтовты барабанда тазалау әдісі бұрыннан белгілі. Бұл қондырғыда өзекшелерді босату, құю жүйесінің бөлінуі және құйма бетін тазалау жүргізіледі. Қондырғының қарапайымдылығына байланысты, негізгі және қосымша операцияларын механикаландыру мүмкіндігіне байланысты бұл қондырғы көптеген елдердің өндірісінде қолданылады, бірақ оның кемшіліктері де бар: құйманың үшкір бұрыштарының және қабырғаларының жұмырлануы, құймалардың кедір - бұдырлығы және т. б.

Құймаларды тазалау сонымен қатар галтовты барабандарға ұқсас дірілдеткіш құрылғыларды орындайды. Мұндай тазалау кезінде құйма бетінің сапасы жоғары, үшкір бұрыштары сақталады, құйманың ішкі беттері өңделеді және өнімділігі көбейіп, шу төмендейді. Бірақ бұл әдіс салыстырмалы түрде аз таралған.

Еңбек сыйымдылығын көп қажет ететін операцияларының бірі құю жүйелерін, үстемелер мен көздерді кесу, құймаларды тазарту болып табылады. Бұл операциялардың еңбек сыйымдылығы құйманы соңғы өңдеу операцияларының 50% құрайды.

Құймаларды шабу үшін пневматикалық балғалар кең қолданылады. Бұл пневматикалық балғалардың негізгі кемшілігі кәсіби ауруға әкелетін дірілдеудің жоғары болуы болып табылады.

- Машинаның құрылысы мен жұмысын жалпы баяндау

Бытыра атқыш үздіксіз істейтін барабан АЗТМ завод конструкциясында жасалаған комплексті маханикаландырылған күйіп жабысуды ұсақ құймаларды тазалауға арналған барабан. Осымен қоса бытыра атқыш барабанмен қоса, бұл жерде соққы торларымен галтоыты барабан жұмыс істейті.

Барабанда массасы 25 кг сұр шойыннан жасалған құймалар тазаланады. Құймалар құю жүйелерімен қатты бүдірленген жерлері болмауы тиіс, себебі барабанның айналу түйіндеріне кедергі жасайды. Барабанды онымен қосаболат құймаларды тазалаумен поковкаға қолданады. Бұл кезде барабанның өнімділігі сұр шойынды тазалаған кездегі өнімділігінен төменірек болады.

Тазалауыш барабан камерадан, бытыраатқыш барабанның ашық шеттеріне өзіндік тазалауыш барабаннан, бөлгіш барабаннан және элеватордан тұрады.

Камера қалыңдығы 20мм болат жапырақтардан жиналады, олардың ұщтары бір- бірімен байланысқан. Камераға барабанды орнату үшін камерада есіктер болады, ал жарты үстіңгі қабаты алмалы-салмалы. Камераның ішінде төрт катоктан құралған, оның екеуі жетек болып саналатын барабан орналасқан. Барабанның үстіңгі жағында арнайы қорғаныш жапырақтары бекітілген. Қорғаныш жапырақтарымен қоса барабанның корпусында да саңылау болады, ол бытыраны жоюға арналған. Барабанның ішінде қабырғалар пісірлген, олар барабандағы құймаларды айналу кезінде аударып тұрады. Барабанның айналуы электроқозғалтқыш клиномерлі беріліс арқылы, жылдамдық вариаторы, муфта, екісатылы редуктор мен шынжырлы беріліс арқылы іске асады. Күрекшелердің валдары шарлы подшипниктерде орнатылады.

Камераның екі жақ шетінде бытыраатқыш аппарат орнатылғын, ол екі ашық жақтарынан бытыра ағынын барабанға лақтырады.

Транспортер арқылы құймалар лотокқа беріледі де лоток арқылы құйма айналып жатқан барабанның ішіне сырғып түседі. Тазаланған құймалар воронка арқылы бөлектенген барабанға түседі. Бұл жерде бытыраны құймадан ажыратып соңғы операция жүретін кез. Бөлектегіш барабаннан құймалар тронспортерға түседі.

Құйманың сапасын барабанда болған уақытымен және қандай жағдайда жұмыс жасағанынан білеміз.

Құймалар барабанның сол жақ шетінен беріліп және оның көлденең үстімен барабанның оң жақ шетімен түсіріледі. барабанның ішкі шетінде бұрғыланған тесік бар, ол бытыра ішкі және сыртқы жерлеріне төгіледі. . Бытыраны құйманың ішкі жактарынан жою үшін арнайы спираль орналасқан, ол құйма айналған кезде жояды. Барабанның сыртқы көлденең жерінен бытыра қайтадан қабылдағыш воронкаға түседі. Барабанның сыртқы жағына екі багдаж орнатылған, бұнымен барабан төрт күекшеге тіреледі. Бөлектегіш барабан өзінің жетегін, электроқозғалтқышын, екісатылы редукторын, шынжырлы беріліске, клиноременді береліске ие болады. Басқа жетекке қарағанда бөлектегіш барабанмен тазалауыш барабанда бөлек оптималды режим жұмыстары бар. Бөлектегіш барабан қабықшамен қапталған.

Өделген бытыра тазаланған өнімдерімен бірге тесік арқылы бункерге түседі. Бұл жерге бөлектегіш барабанна келіп түскен бытыра да түседі. Осы жерден барлық материал өздік ағынмен астынғы жақта орналасқан элеваторға түседі. Ең соңғысы бытырамен құмды шнекті барабан сепараторға апарады, яғни ленталы конвейер арқылы ситаға түседі. Ал ірілері барабанның шетімен өтіп резиналы мата қолғабымен істен шығарылады. Бытырамен құм ситадан сипектеніп астыға карай түседі. Оған перпендикуляр ауа ағыны соғады. Ауа шаңды алып кетіп, бытыраның ұсақ түйектерімен құмның ұсақтары желдеткіш каналға апарылады. бұл жерде бытыра екі бункердің біріне түсіп 5с ағын арқылы, бытыра атқыш құрылғыға келіп түседі.

Сепаратор элеватордың үстіңгі жетек арқылы, шынжырлы беріліспен іске қосылады. Элеватордың жетегі екеісатылы редуктордан, электроқозғалтқыштан, шынжырлы берілістен, клиноременді берілістен тұрады, ол элеватордың үстіңгі жағында орналасқан.

2 Бытыра атқыштың есебі мен баяндамасы

Бытыра атқышты есептеу

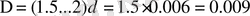

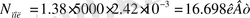

-апппараттың өнімділігі, кг/с - Q - 5т/с = 1, 38 кг/с

-бытыраның орташа диаметрі, мм - d = 6мм

-бытыраның төгілгендегі массасы, кг/м³ - p = 5000кг/м³

-бытыраның күрекшедегі үйкеліс күші - ƒ = 0, 5

Ең алдымен жұмыс күрегі мөлшерін таңдаймыз. Бытыраның жақты ыңғайымен құрылғыда әдетте күректер, бытыра сығылған ауа ағынымен берілуі - 5 немеесе 8 импеллерлі құрылғыда - 8 күрекшелерден болады.

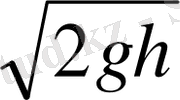

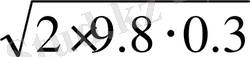

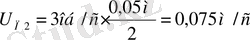

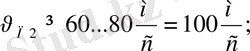

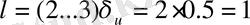

Көбірек 1, 38 кг/с Q кезінде Wp= 231рад/с. Әрі қарай бытыраның беріліс жүйесі есептелінеді. Бытыраатқыш машинаның көбінде гравитациялық беріліс қолданылады. Бытыраатқыш қалақшада бытыраның V, м/с түсу жылдамдығына тең болады.

;

;

мұндағы g = 9, 81 м/с - еркін түсу үдеуі;

h = бытыра құлауының биіктігі, м/с.

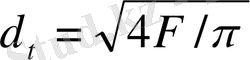

Бытыра беріліс құбырының ауданы F, м²:

= 2. 42;

= 2. 42;

;

;

Мұндағы μ - көлікті жүйедегі бытыраның күйзелу коэффициент; μ= 0, 4 . . . 0, 5. μ = 0, 5.

м³;

м³;

Бытыра төгілуінің массасы орташа болат бытыра үшін 7300кг/м³, ал шойын үшін 7200 кг/м³.

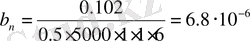

Құбырдың диаметрі

, м.

, м.

;

;

Бытырамен құбыр қабырғасының шаршау үйкелісін төмендету үшін арнайы есептелген диаметр 1, 5 . . . 2 арттырып және оны стандартты мәнге ықшамдыймыз. Бұл бытыраны беру үшін құбырдың минималды диаметрі болады.

Құбырдың қиылысуы әрдайым жақты берілістің басында болады. өстік берілісте құбырдың қиылысуы үзіліс пен болады, оның себебі өстік беріліс қисық сызықты болып табылады.

=

=

=0. 17

=0. 17

Импеллерді есептеу

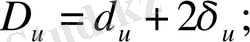

Импеллердің ішкі диаметрі, шығатын құбырдың бытыраның беріліс диаметрінен 10 . . . 20 мм артық болуы тиіс. Импеллердің сыртқы диаметрі

, м:

, м:

Мұндағы

- импеллердің ішкі диаметрі, м;

- импеллердің ішкі диаметрі, м;

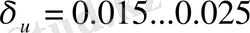

импеллердің қабырғасының қалыңдығы, м. Қанша дегенімен импеллер интенсивті шаршауға соқтығысқандықтан, оның саны

импеллердің қабырғасының қалыңдығы, м. Қанша дегенімен импеллер интенсивті шаршауға соқтығысқандықтан, оның саны

м тең болуы тиіс.

м тең болуы тиіс.

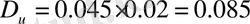

м

м

Импеллердің қысылып қалмау жағдайын алдын алу үшін, оның арасымен анықтауыш қорапшада саңылау болуы тиіс, ол шамамен 1, 5-2 диаметр бытыра өлшемі болуы керек.

Осымен анықтауыш жәшіктің ішкі диаметрі

, м:

, м:

м

м

м

м

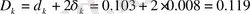

Анықтауыш жәшіктің сыртқы диаметрі

, м.

, м.

;

;

мұндағы

қораптың қабырғасының қалыңдығы, мм. Ол

қораптың қабырғасының қалыңдығы, мм. Ол

мм.

мм.

м

м

Импеллерсіз дөңгелектерге бұл есеп керек жоқ. Бұл кезде күрекшеге берілетін бытыраның бастапқы жылдамдығн есептейміз. Жақты беріліс жүйесіне ол мына формуламен (5, 12) анықтаймыз. Импеллердің басының бастапқы жылдамдығы жұмыс процессінің анализінен анықтайды.

(5, 2) формуласымен импеллер күрекшесінің уақыт пакетін табамыз.

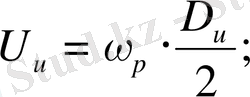

, с оны былай қабылдаймыз:

, с оны былай қабылдаймыз:

Сонан соң (5, 3) формуласымен бытыра беріліс жылдамдық қатынасын есептеп шығарамыз.

м/с. Бытыраның ауыспалы жылдамдығы

м/с. Бытыраның ауыспалы жылдамдығы

, м/с:

, м/с:

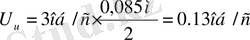

Асолютті жүріс жылдамдығы

м/сжылдамдықтың геометриялық суммасына тең екенін санай отырып, олар бір-бірімен перпендикуляр:

м/сжылдамдықтың геометриялық суммасына тең екенін санай отырып, олар бір-бірімен перпендикуляр:

Осы жылдамдықпен бытыра жұмыс дөңгелегіндегі күрекшемен кездеседі. /10/ методика арқылы құрастыратын болсақ, ауыспалы жылдамдықпен

и относительную скорость

и относительную скорость

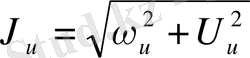

, м/с. Дөңгелектің жұмыс істеп тұрған жағдайында бытыра күрекшеден 130 . . . 150° бұрылу бұрышында сәйкестенеді, ол бытыраның күрекшеге тию нүктесінен басталады. Бытыраның күрекшемен сәйкес уақыты

, м/с. Дөңгелектің жұмыс істеп тұрған жағдайында бытыра күрекшеден 130 . . . 150° бұрылу бұрышында сәйкестенеді, ол бытыраның күрекшеге тию нүктесінен басталады. Бытыраның күрекшемен сәйкес уақыты

, с болады, ол келесідегідей;

, с болады, ол келесідегідей;

мұндағы

- күрекшенің бұрылу бұрышы, град.

- күрекшенің бұрылу бұрышы, град.

Енді (5, 2) формуласымен жұмыс дөңгелегіндегі бытыраның жүру координатасын таба аламыз,

и

и

қабылдай отырып,

қабылдай отырып,

деп аламыз.

деп аламыз.

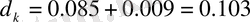

Жұмыс дөңгелегінің диаметрі D, м.

Табылған мәнді жуықтаймыз.

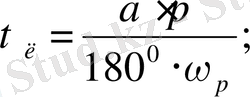

Бытыраның шығуының ауыспалы жылдамдығы

, м/с

, м/с

Қатысты жылдамдық

мына формуламен анықталады (5, 3) алдынғы есептердегі мәндермен есептеледі. Бытыра жүрісінің абсолютті жылдамдығы (5, 4) формуламен анықталады. Ол мына түрде:

мына формуламен анықталады (5, 3) алдынғы есептердегі мәндермен есептеледі. Бытыра жүрісінің абсолютті жылдамдығы (5, 4) формуламен анықталады. Ол мына түрде:

Импеллердің енін бағалау үшін импеллердегі бытыра пакетін теңбүйірлі үшбұрыш ретінде шетінен орналасқан деп импеллердің қабырғасының қалыңдығына тең деп аламыз.

Бытыра пакетінің массасы m, кг, мынаған тең болады:

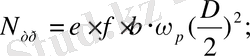

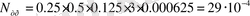

Equation. 3

Equation. 3

Equation. 3 кг

Equation. 3 кг

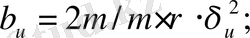

Сонда импеллер дөңгелегінің ені

, м:

, м:

Қабылданған шарттарға қарай отырып алынған мәнді 25 . . . 50% немесе одан да көбірек арттырып, жуықтаймыз.

Күрекшенің ені үлкен болуы тиіс себебі бытыра ол жерге қабат қабат етіп жайылуы тиіс. Осымен олар бір-бірімен соқтығысуы төмен болады жене де кажалуы төмен болады. Оыс жерден күрекшенің енін

, м:

, м:

- күрекшедегі бытыра пакетінің ұзындығы, м.

- күрекшедегі бытыра пакетінің ұзындығы, м.

м

м

3 Жетек есебі мен баяндамасы

Жетек механизмінің есебі құматқышты есептегендей болады, ол келесі формулалармен есептелінеді:

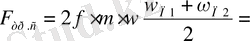

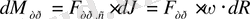

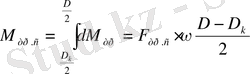

Лақтырғыш бүршіктің жетек күші

, кВт:

, кВт:

мұндағы

., подшипниктегі үйкеліс шығынын ескереді. подшипниктегі тербеліс /7/

., подшипниктегі үйкеліс шығынын ескереді. подшипниктегі тербеліс /7/

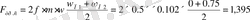

кВТ

кВТ

пайдалы аудан, пакетті қоспаларға қажетті кинетикалық энергияны жеткізетін, тығыздауға жеткілікті пайдалы аудан, кВт.

пайдалы аудан, пакетті қоспаларға қажетті кинетикалық энергияны жеткізетін, тығыздауға жеткілікті пайдалы аудан, кВт.

қуат, доғамен пакет арасындағы үйкелісті болдырмайтын қуат. кВт.

қуат, доғамен пакет арасындағы үйкелісті болдырмайтын қуат. кВт.

доғаға қарасты ұзындық, =0, 25

доғаға қарасты ұзындық, =0, 25

пакеттің доғаға қарасты қысымы мПа.

пакеттің доғаға қарасты қысымы мПа.

желдеткіш шығыны, кВт.

желдеткіш шығыны, кВт.

кВт

кВт

ауаның тығыздығы, кг/м

ауаның тығыздығы, кг/м

1, 29 кг/м

1, 29 кг/м

;

;

Карнолис күшінің әсерінен үйкеліс күші пайда болады.

кВт

кВт

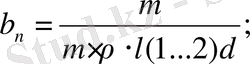

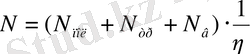

мұндағы m - күрекшедегі бытыраның массасы, кг. Мына формуламен есептелінген. Кездейсоқ үйкелісу моменті

;

;

мұндағы R - бытыра пакетке дейінгі арақашықтық, м.

Күрекшенің бүкіл ұзындығының орташа үйкелісу моменті M

Сонымен үйкеліске кеткен орташа қуаты

мұндағы i - жұмыс дөңгелегіндегі күрекшелердің саны.

10

аударма саны Вт және кВт.

аударма саны Вт және кВт.

4 Басқару мен автоматандыру нобайын жетілдіру

Барабанның электросхемасы көтергіштің түзілу жіне автоматты режимдерін қамтамамсыздандырады. Түзілу режимінің жұмысында көтергіштің жұмысы арнайы батырма арқылы іске асады.

(«көтергіш»),

(«көтергіш»),

(«жіберу») және

(«жіберу») және

(«жалпы тоқтату») .

(«жалпы тоқтату») .

Барабанның есігі ашық күйінде

батырмасын басқан кезде контактордың К1 өздік айналдырып жинау жұмысы іске қосылады. Осымен қоса бір уақытта двигательмен қоса электромеханикалық тормоз іске қосылады және короб өзінің жұмысын үстіге қарай бастайды.

батырмасын басқан кезде контактордың К1 өздік айналдырып жинау жұмысы іске қосылады. Осымен қоса бір уақытта двигательмен қоса электромеханикалық тормоз іске қосылады және короб өзінің жұмысын үстіге қарай бастайды.

К1 контактордың оралуын қосатын шынжырын үзіп, ең үстіңгі жағдайында ол түпкі өшіргішке ВК1 әсер етеді.

Двигатель автоматты түрде желіден өшіріледі, ал короб үстіңгі жаққа электромеханикалық тормозбен ұсталып тұрады. Коробты

батырмасын басу арқылы жіберіледді.

батырмасын басу арқылы жіберіледді.

Ал ең астыңғы жағдайда двигатель автоматты түрде ВК2 батырмасын басу арқылы өшіріледі.

батырмасының көмегімен коробты кез - келген жерден тоқтатуға болады, ол астыңғы және үстіңгі жағдайда болады.

батырмасының көмегімен коробты кез - келген жерден тоқтатуға болады, ол астыңғы және үстіңгі жағдайда болады.

Барабанның орташа автоматты режимінде жұмысты бастау командасы басқа басқару аппараттарымен беріледі. Короб үстіге көтерілген соң ол жерде ол бірнеше уақытқа дейін тоқтап тұруы керек, себебі құймалар төгіліп үлгеруі тиіс. Егер двигатель коробтың үстіңгі жағдайында болғанда, ол автоматты түрде реверске ауысады. Соңғы ВК2 өшіргіш арқылы арқылы көтергіштің циклдық жұмысы коробтың төменгі жағында аяқталатын еді.

Коробты үстіңгі жақта ұстап тұру реле уқаыты арқылы болады.

Осы батараатқыш барабанмен жұмыс жүргізу командаэлектроаппарат көмегімен іске асады, ол мына контактілер У-1 және У-2 арқылы жұмыс жасайды.

5 Машинаның техникалық - экономикалық параметрлері

6. Машина пайдалану мен жөндеу жөнінде, қауіпсіздік техникасы, еңбек қорғау, экология туралы нұсқаулар.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz