235 үлгілі қалыптау машинасының құрылысы мен жұмысы: тығыздау механизмінің есебі, автоматтандыру, қауіпсіздік және экология

1 Машинаның құрылысы мен жұмысын жалпы баяндау

Әртүрлі құю қалыптарын дайындау қалыптау деп аталады. Бұл - құйма дайындаудың технологиялық операцияларды орындайды: [1]

- Қалыптауда анық үлгідегі таңба алу үшін, оған беріктік, газөткізгіштік қасиеттер беру үшін, қоспаларды тығыздау;

- қалыптан үлгі шығару;

- өзекшелерді анықтау, қалыптарды жинақтау.

Әртүрлі құю қалыптары кез - келген конфигурацияны алуға мүмкіндік береді. Құйма қабырғаларының мөлшеріне, салмағына, жалпақтығына және құю балқытпасының маркасына байланысты, оны дымқыл, құрғақ және қатты химиялық қалыптарға құяды. Дымқыл қалыптарда ұсақ және орташа құймаларды дайындайды. Құю қалыптарын қолмен, қалыптау машиналарымен, жартылайавтоматты және автоматты бағытта жүргізіледі.

Құю қалыптары бір ретті және көптеген рет пайдалануға болатын деп бөлуге болады. жобаланатын цехқа бір рет пайдаланатын құю қалыптарын таңдаған құю технологиясына ең жарамды деп есептеледі. Осындай құю қалыптарының арасындағы ең қолайлы құм - балшық қалыптары. орташа және кіші массалы құймаларды жасаған кезде автоматтандарылған және қарапайым технологиялық процестерді пайдаланады жобаланатын цехта автоматтандырылған технологиялық процес қолданылады. Ол үшін құю ковейерінің сан арқылы анықталған қалып жасау машиналары орналасады. Таңдалған құймалар пішіні және өлшемі бойынша құю қалыбын жасау үшін автоматтарды пайдалануға болады. Қалыптар саны бойынша қалып жасау машиналар немесе тізбек саны анықталады. Шойын құмаларын алу үшін опока өлшемін анықтаймыз.

Қалыптың негізгі бөлігін машинамен қалыптау негізінде алады. Машинада қалыптаудың екі негізгі операцияларын механизациялауға (қоспаларды тығыздау, қалыптағы үлгіні шығару) және бірнеше көмекші операцияларды (құю каналдарын орнату) орындауға көмектеседі. [1]

Қалыптау процесін механизациялау барысында тығыздаудың сапасы жоғарылайды, құйманың анық өлшемі анықталады, еңбек өнімі бірден артады, қол жұмысы жеңілдейді, цехтағы санитарлы - гигиеналық жағдайлар жақсарып, ақау саны азаяды.

Қалыптарды дайындау процесі машиналармен жүргізілгенде мынадай жолмен іске асады. Қалыптауға арналған қоспа кез - келген транспортпен машинаның астында орналасқан шанақтарға апарылады. Ереже бойынша, төменгі жартылай қалыпты басқа бір машинада, ал жоғарысын басқа бір машинада дайындайды. Үлгі қабаты бар үлгіге тірек қойылады да, оны шанақтағы қоспамен толтырады. Содан кейін қоспаны тығыздайды. Дайын болған жартылай қалыпты машинадан шешіп алады да жартылай қалыпты ажырататын қабылдағыш құрылғыға жібереді. Көбінесе рольгангқа, содан кейін жинақтауға әкетеді. Егер де қалыпты кептіру керек болса, онда жартылай қалыпты кептіруге жібереді, ол тек әбден суығаннан кейін ғана жинақтауға жібереді.

Қалыптау машиналарын қоспаларды тығыздау, қалыптан үлгі шығару әдісі бойынша жіктейді.

Престі машиналар жоғарғы және төменгі престі болуы мүмкін. Жоғарғы престеу барысында модельді қабатты үстелге орнатады. Н биіктіктегі тірек, h биіктіктегі толтырғыш жақтау орнатады да, оған қалыптауға арналған қоспаны себеді. Осыдан кейін тіректі үстел көтеріледі де, толтырғыш жақтаудың ішіне кіріп, қоспаны нығыздайды. Тығыздау процесі толтырғыш жақтаудағы қалыптаушы қоспа шұңқырға өткенде ғана аяқталады. Престі қалыптың биіктігі мен толтырғыш жақтаудың биіктігі біркелкі.

Төменгі престі машиналардағы толтырғыш жақтаулардың рөлін қозғалыссыз үстелдегі h тереңдігі атқарады. Жоғарғы престеумен салыстырғанда қоспаны тығыздаудың жоғарғы дәрежесіне жетеді. Бұл вариант технологиялық жағынан тиімді, алайда мұндай машиналар ең төменгі эксплуатациялы сапаға ие.

Кейбір машиналарында престеу вибрациямен бір уақытта жүзеге асады. Қоспаның ұнтағы кішкентай амплитудамен тербелістің негізінде алады. Осы екеуінің соқтығысуынан бір жақ қабырғалары кішірейеді. Осының нәтижесінде престеу нәтижелі түрде өтеді де, қоспа бір тегіс тығыздалады. Мұндай жағдайда бұдан да жоғары тірек қолдануға болады.

Өте жоғарғы қысымда жұмыс істейтін престеу машиналары бұрын сілку (шайқау) машиналарында да қолданған. Бұл машинаның өте биік тірек арқылы қоспаны тығыздауға мүмкікдігі бар. Осындай әдіс нәтижесінде қалыптау қоспасының сапасы артады. Сондықтан осындай машиналарды төменгі (1, 5-3%) ылғалдылықтағы қоспаны қолдануға болады. Қоспаның тығыз болуына байланысты оның жылу өткізгіштік қасиеті артады да, құймалар тез суыиды.

Сілку машиналары. Машинаның үстеліне қалыптау қоспасы құйылған тірегі бар үлгісі бар қабатты бекітеді. Үстел ауаның 30 - 80 мм қысымының негізінде жоғары қарай көтеріледі. Тығыздау қоспа салмағының күшінің нәтижесінде жүзеге асады. Үстел соққысының саны - минутына 30 - 50.

Сілку барысында үлгі қабатына жабысып тұрған төменгі қабат жақсы тығыздалады. Ал жоғарғы қабат тіпті де тығыздалмайды. Тіректегі қоспаның жоғарғы қабатын қосымша престеу нәтижесінде тығыздайды. Осы мақсатта машинаға арнайы қондырғылар орнатады

Сілку машиналары сілку кезіндегі соққыға байланысты үш түрге бөлінеді: детальдың жұмыс столына соққысына байланысты, сығылатын ауа арқылы жұмыс жасайтын поршенмен соққылау, серпімді амортизаторы бар жұмыс столына соққылау.

Қалыптаган кезде қысымды р пр таңдағанда мына мәндерге назар аудару керек:

төменгі (1, 5-3, 5 кгс/см 2 ) - ең жеңіл сілку кезінде қолданылады;

орташа (3, 5-6 кгс/см 2 ) - қарапайым қалыптау машиналарында қолданылады;

жоғары (6-25 кгс/см 2 ) - арнайы қалыптау машиналарында қолданылады;

өте жоғары ( 25 кгс/см 2 ) -жаңа қалыптау машиналарында қолданылады.

Құю машиналары 3 санмен белгіленеді. Бірінші сан машинаның тобын белгілейді. Қалыптау машиналары екінші топқа жатады. Екінші сан машинаның типінің номері.

Үшінші сан варианттың реттік номері жазылады.

Машина сілку механизмінен, столдан, бұру механизмнен тұрады.

Қалыптау кезінде столда орналасқан опока үлгі тақтасына қойылады. Үлгі тақтасы сілку механизмде орналасқан. Сілку механизмі станинадағы орналасқан цилиндр орналасқан. Цилиндрдің ішінде сілку поршені орналасқан. Станина қатты рамадан тұрады. Үстіңгі жағында бұрышта сілку столын қозғалтатын сегіз мойынша орналасқан. Пневматикалық лубрикатор арқылы мойыншаға, сілку поршеніне май жіберіледі. Столмен мойыншаның арасындағы 0, 3-0, 5 мм.

Сілку столының соққысы буфер арқылы станинаға беріледі. Станинада барлығы 16 буфер орналасқан.

Сонымен қатар станинада қозғалып кетпеу үшін екі бұранда орналасқан .

Сілку поршені үш металдық сақинадан тұрады.

2 Құрылғының негізгі көрсеткіштерін есептеу

Тығыздау механизмінің есебі:

Қалыптың жарықтағы өлшемі (ұзындығы, ені) :

L қ = 1200 мм;

B қ = 1000 мм.

Опока биіктігі Н қ = 350 мм.

Үлгінің көлемімен опоканың көлемінің: α = 0, 2.

Дайын жартықалыптың орташа тығыздығы:

ρ

= 1, 6*10

= 1, 6*10

кг/м

кг/м

.

.

Магистралдағы минималды қысым:

Р

= 0, 7 МПа

= 0, 7 МПа

Қалыптың «жарықтағы» ауданың табамыз - F қ , м 2 :

F қ = L қ *B қ ; (2. 1)

мұндағы;

F қ - қалып ауданы, м 2

L қ - қалыптың ұзындығы; м.

B қ - қалыптың ені, м

F қ =1*1, 2=1, 2м 2

Жартықалыптың көлемі - V жқ , м 2 :

V жқ =F қ * H on ; (2. 2)

мұндағы;

V жқ - жартықалып көлемі; м 3

F қ - қалып ауданы; м 2

H о. п - опока биіктігі, м.

V жқ =1, 2*0, 35=0, 42м 3

Опокадағы қоспаның салмағы:

Gқ. с

= (1- α) *V

жқ

*Р

= (1- α) *V

жқ

*Р

*g

(2. 3)

*g

(2. 3)

мұндағы;

Gқ. с - опокадағы қоспаның салмағы; H

а - үлгінің салыстырмалы көлемі;

V жқ - жартықалып көлемі; м 3

Р

-

магистралдағы минималды қысым. м

2

-

магистралдағы минималды қысым. м

2

- еркін түсу үдеуі,

- еркін түсу үдеуі,

;

;

;

;

G қ. с

= (1-0, 2) *0, 42*1, 6*10

= (1-0, 2) *0, 42*1, 6*10

*9, 8 = 5269 Н

*9, 8 = 5269 Н

Үлгі-опокалы сайманның салмағы:

G ү. с. с = (0, 8…. 1, 2) G қ. с (2. 4)

мұндағы;

Gү. с. с - үлгі - опокалы сайманның салмағы; H

Gқ. с - опокадағы қоспаның салмағы: H

G ү. с. с = 1*5269=5269 Н

Машинаның көтеретін бөлігінің салмағы:

(2. 5)

(2. 5)

мұндағы;

- Машинаның көтеретін бөлігінің салмағы;

H

- Машинаның көтеретін бөлігінің салмағы;

H

- опокадағы қоспаның салмағы;

H

- опокадағы қоспаның салмағы;

H

- үлгі - опокалы сайманның салмағы;

H

- үлгі - опокалы сайманның салмағы;

H

G

=0, 7(5269+5269) = 7376. 6 Н

=0, 7(5269+5269) = 7376. 6 Н

3. Тығыздау механизмінің есебі мен баяндамасы

Поршеньге түсетін салмақ:

G = G

+ G

+ G

+ G

+ G

(3. 1)

(3. 1)

мұндағы;

G - поршеньге түсетін салмақ; H

- Машинаның көтеретін бөлігінің салмағы;

H

- Машинаның көтеретін бөлігінің салмағы;

H

- опокадағы қоспаның салмағы;

H

- опокадағы қоспаның салмағы;

H

- үлгі - опокалы сайманның салмағы;

H

- үлгі - опокалы сайманның салмағы;

H

G = 5269+ 5269 +7376. 6 = 17914. 6 Н

Үйкеліс күшін R былай табамыз:

R = 0, 25 G (3. 2)

мұндағы;

R - үйкеліс күші; H

R = 0, 25 G = 0, 25* 17914. 6 = 4478. 65 Н

Поршеньді жоғары көтеру мына жағдайда :

, (3. 3)

, (3. 3)

осыдан

. (3. 4)

. (3. 4)

Бірақ та жүріс участкесінде цилиндрдың қысымы тесіктер ашылмағанша көбейе:

, (3. 5)

, (3. 5)

Осыдан

. (3. 6)

. (3. 6)

мұндағы ΔP -цилиндрдің қысымы.

Практикалық мәліметтер бойынша

ΔP

= 0, 5… 0, 15 * 10

Па (3. 7)

Па (3. 7)

ΔP

= 0, 1 * 10

Па деп қабылдаймыз.

Па деп қабылдаймыз.

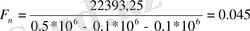

Поршеннің ауданың есептейміз:

м

м

.

.

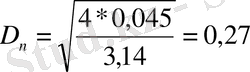

Поршеннің диаметрін анықтаймыз:

(3. 8)

(3. 8)

м.

м.

Стандартқа жақынырақ санды аламыз: D

= 320 мм.

= 320 мм.

4. Басқару және автоматтандыру нобайын жетілдіру

Көптізбекті реленің бір түрі жұдырықшалы басқару аппараты болып табылады. Бұл құрылғы белгілі бір уақытта басқару тізбегін өшіріп-қосады. Жұдырықшалы басқару аппаратында және электроқозғалтқыш редуктор арқылы білікке қосылған. Бұл білікте жұдырықшалы механизмдер электробасқару аппаратын КЭП-1, КЭП-2, КЭП-3 тағы басқаларды өшіріп-қосады. Аппарат тез қызмет істейтін контакттан тұрады.

Бір аппараттың контактысы (КЭП-3) электромагнитті қосымша жетек арқылы КЭП-3 басқарады. Бұл қосылыс циклдың бас кезінде электромагнитпен қосылады, біліктегі жұдырықшалы механизмнен тоқтамамыз. Циклдің уақытын КЭП басқарады. Ол жұдырықшалы біліктің айналу санына және редуктордың беріліс санына байланысты.

Операцияның басы мен соңында циклдің ішкі жүйесі жұдырықшаның қосылып, өшіруіне байланысты. КЭП бағдарламасы (немесе көптізбекті реле) басқаларға қарағанда схемасы оңай және қарапайым.

Басқару аппараты адымдық түрі таратушы селектор тұрады. Селектор білікке кигізілген. Таратушының шығу каналдары, КЭП-1 және КЭП-2 бітелген.

Шығу каналдарының қосылуының тәртібі цикл бойынша. шығу каналдары селектордың каналдарымен бекітіліп, басқару аппаратын жұмысын басқарады. Таратушы сығылған ауаның басқару аппаратын жетек арқылы іске қосып, ал таратушы «пуск» батырмасымен, «уақытша тоқтату» командаларын орындайды.

5 Машинаның техникалық- экономикалық көрсеткіштері

Бұл жобада келесі мәндер белгілі:

Машина түрі - 235М үлгілі қалыптау құрылғысы.

Өнімділігі, жартықалып/сағ 70

Сығылған ауа қысымы, МПа 0, 7

Машинаның жалпы салмағы, кг 21000

Опока өлшемдері, мм

Ұзындығы, мм 1200

Ені 1000

Биіктігі 350

6 Машина пайдалану мен жөндеу жөніндегі қауіпсіздік талаптары

Курстық жобада қарастырылатын, сипаттайтын құрал - жабдық 235 үлгілі қалыптау машинасы. Құймаларды қалыптау машинасында қалыптау технологиялық процестің жетілген түрінің бірі болып саналады. Машина өндірістік орындарды аз алады, еңбек шартындағы санитарлық - гигиениялық талаптарды және құймаларды дайындау қиындығын жақсартады.

Бұл машинаның негізгі мақсаты - қалыптау. Мүмкіндігінше еңбекті қорғау барысында максималды механикаландырылған. Бұндай жағдай еңбек операциясын қысқартып, еңбек шарттарын жақсартады.

Жұмыс басталар алдында құрал - жабдықтардың дәлдігін және опокалардың тығыз жабылуын тексеру қажет. Техникалық қауіпсіздікті сақтау үшін техникалық комплексті ұйымдастыру шараларын, қауіпті жұмысты және еңбек жағдайында жұмысшы қауымының денсаулығына кері әсер ететін қатерлі және зиянды факторларды азайту немесе қолдан келер барлық мүмкіндігінше мүлдем жоғалту.

235 үлгілі қалыптау машинасын пайдаланғанда машина жасау өндірісіндегі құю цехының өндірістік санитариясын және техникалық қауіпсіздік ережелерін сақтау қажет.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz