Қоспа лақтырғышпен қалып жасау механизмдерінің конструкциясы және есептеулері

Кіріспе

Қазіргі кезде қоғамдағы нарықтың қатынастардың дамуында машина жасау өндірісіндегі технологиялық процестің бірден-бірі маңызды факторы өндірістегі технологиялық процесті жетілдіру болып табылады. Машина жасау өндірісі көп салалы және жан-жақты даму үстінде. Соның ішінде құю өндірісі өнім түрі жағынан көптеп шығаратын машина жасау өндірісінің үлкен бір саласы болып табылады.

Құю өндірістегі техникалық процесті таңдағанда оның өндіріске ең тимді, ең ыңғайлы жағдайын қарастырамыз. Сонымен қатар таңдалған құрал-жабдықтың бүгінгі күн талабына сай механикаландырылған және автоматтандырылған болу қажет.

Курстың жобасының тақырыбы - қоспа лақтыртырумен қалып жасау құрылғысы механизмдерінің конструкциясын жобалау.

Қоспалақтырғыш - қалыптың қоспаларды қалыпқа лақтырып қалыпты толтырып тығыздайтын лақтырғыш машина.

ХХ-ғасырдың 20-шы жылдарында АҚШ-та алғашқы қослақтырғыш құрастырылды және тиімді машина ретінде өндірісте кең қолданыс тапты. Қазіргі уақытқа дейін бұл қоспалақтырғыштардың жалғыз және ең көп таралған қоспалақтырғыш құйма қалыптары мен өзекшелерін тығыздауда қолданылады.

ХХ-ғасырдың 30-шы жылдары Германияда пневматикалық қоспалақтырғыштар жасауға талаптанады, бұлар қалыптың қоспаларды қалыпқа жұмсақ түтіктер арқылы қатты ауа қысымымен жіберуге негізделген. Бірақ бұл қоспалақтырғыштар кең таралған жоқ. Себебі бұлар бұрынғы қоспалақтырғыштарға қарағанда энергияны бірнеше есе алатын еді және қолданыста кемшіліктері көп болды: тез бітеліп қалуы, түтікшелер мен қоспалақтырғыш істен шығуы және басқалары. Қазіргі уақытта қоспалақтырғыштың басты жұмыс мүшесі лақтырғыш бүршік болып табылады, ол бір, екі және үш қалақшалары бар жылдам айналатын ротордан тұрады. Осы қалақшалар бүршіктің кожухынан қалыптық және өзекшелік қоспаларды жоғары жылдамдықта жоғарыдан төмен қарай тығыздалатын қалыпқа және өзекшенің жәшігіне лақтырады.

Машинаның құрылысы мен жалпы баяндау

Қалып жасау машинасы келесі жұмыстарды механикаландырады: бос опоканы қабылдау, оны қалыптау қоспамен толтыту, қоспаны тығыздау, үлгі босату және дайын жартықалыпты әрі қарай жіберу. Қосымша және тасымалдау операциялары - опоканы машинаның жұмыс үстеліне орнату, үлгі плита мен үлгілерді сығылған ауамен үрлеп бөлгіш құраммен бүркеу, қоспа салу мен жартықалыпты тасымалдау - машинаның қосымша механизмдерімен орындалады. Негізгі операциялар - қоспа тығыздау және үлгі босату - ең көп еңбек сіңіруді керек қылады, онымен бірге ең жауапты болып келеді, себебі болашақ құйманың сапасын аңықтайды.

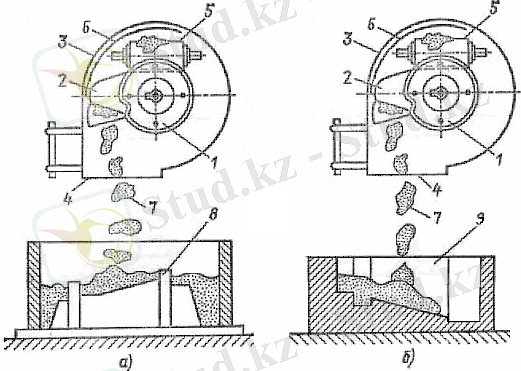

Әдіс әсіресе ірі қалыптар мен өзекшелер жасауға қолайлы (1 - сурет) . Процесс ерекше қоспа лақтырғыш бүршік көмегімен орындалады. Бүршіктің негізгі элементі болып қаптама (3) ішінде орналасқан тез айналатын ротор (1) табылады. Роторда 1-3 қалақша (2) бекітілген. Қаптаманың артқы қабырғасында қоспа беру терезесі бар. Сол терезеге конвейер (5) арқылы үздіксіз қоспа беріледі. Қалақша келіп қоспаның белгілі мөлшерін кесіп алады. Қалақшаның бағыттауыш доға (6) бойымен қозғалғанда қоспа ортадан тепкіш күштер әсерімен доғаға үйкелісіп тығыздалады, нәтижесінде

Әдіс әсіресе ірі қалыптар мен өзекшелер жасауға қолайлы (1 - сурет) . Процесс ерекше қоспа лақтырғыш бүршік көмегімен орындалады. Бүршіктің негізгі элементі болып қаптама (3) ішінде орналасқан тез айналатын ротор (1) табылады. Роторда 1-3 қалақша (2) бекітілген. Қаптаманың артқы қабырғасында қоспа беру терезесі бар. Сол терезеге конвейер (5) арқылы үздіксіз қоспа беріледі. Қалақша келіп қоспаның белгілі мөлшерін кесіп алады. Қалақшаның бағыттауыш доға (6) бойымен қозғалғанда қоспа ортадан тепкіш күштер әсерімен доғаға үйкелісіп тығыздалады, нәтижесінде

1- сурет Қоспа лақтырып қалып ( а ) және өзекше ( б ) жасау.

қоспа кесегі (7) пайда болады. Доға аяқталғанда қоспа кесегі қалақшадан сырғанап түсіп тесік (4) арқылы опока ішіне құлайды. Үлгіге (8) немесе алдында түскен қоспаға соғысып кесек қосымша тығыздалады. Бүкіл қалыпты тығыздау үшін бүршік пен опока бір біріне салыстырмалы қозғалуы керек. Көбінесе бүршік жылжиды. Қоспа біркелкі тығыздалады, яғни қалыптың үстінгі және астынғы жағының тығыздығы бірдей. Өзекше жасау үшін өзекше жәшігі (9) қолданады, ал процестің өзі дәл соңдай.

Қоспалақтырғыш ірі және орта қалып және өзекше жасауда жекелеген шағын сериялы және де ірі, тіпті жалпы өндірісте машинаның тиімді түрі болып есептеледі.

Қоспалақтырғыштардың негізгі артықшылығы өте жоғары. Олар жай құм саз қоспаларынан дайындалатын қалыптар және де салқын қататын қоспалардан жасалатын қалыптар жасауға қолданады.

Қоспалақтырғыштардың негізгі тараптары: арбаша, шығару механизмі, кесу механизмі, қоспа лақтырғыш бүршегінің қондырғысы, мөлшерлеуіш шолақ, тірек, коректендіргіш, пневматикалық құрылғы, үлгіні бұрылу жүйесі, негізі.

Бүршіктердің қозғалу жобасы бойынша қоспалақтырғыштар жеңдік, көпірлік және негіздік болып ерекшеленеді. Бүршіктерге қоспалы іске қосу жобасы бойынша қоспалақтырғыш осьтік және тангенсиалдық берумен анықталады.

Қоспалақтырғыш бүршік қорабы, қалақша, готизонталь ось арқылы айналатын ротордан, тұрады. Бүршікке қоспа қалушылыр арқылы доғаға қарай сығып орталық күшпен беріледі және қоспа бөлшектерінің ішкі үйкелісі арқылы бүршікте қоспа пакеттері пайда болады да, одан өте үлкен технолгиялық ыдысқа толтырылады. Қоспа технологиялық ыдысқа пакеттердің кинетикалық энергиясы арқылы тығыздалады, сондықтан тығыздалу әрнесі мына фактоларға тәуелді: пакеттің салмағы белгілі бір уақытта бүршікке берілген қоспа сонымен және ротордың ойлау жиілігі, бүршіктен қолайлы лақтыру жылдамдығы, бүршіктің қоспалы лақтыру жылдамдығы, бүршіктің қалыпқа қатынасты горизонтальды қозғалу жылдамдығы және де қоспаның құрамы мен қасиетіне байланысты.

Қоспалақтырғыштардың негізгі конструкторлық және технологияның өлшемдері МЕСТ - 19498-74 айрықшаланады. Қазіргі шығарылатын қоспалақтырғыштардың өнімділігі 2, 5 тен 60м 3 /с.

Қоспалақтырғыш бүршіктің роторының жетегі ереже бойынша электродвигательдің валымен жалғастырылады, көпшілік жағдайда айналу жиілігі 1500 айн/мин болатын синхронды электродвигательдер пайдаланылады.

Модельдердің тозуын азайту үшін қоспаның алғашқы қабаттарын пакеттерді аз шапшаңдықта лақтырғаны дұрыс. Сондықтан кейбір жағдайда бүршік жетегіне екі шапшаңдықтан айналу жиілігі 1500 айн/мин двигательдер пайдаланады. Осы мақсатқа бар шапшаңдықтағы двигательдермен жетуге болады, ол үшін қоспаның бөлігін бүршікке соқтырмай модель арқылы лақтыру керек.

Машинаның жалпы көрсеткішін анықтау

Ротордың айналу жиілігі электрқозғағыштың айналу жиілігіне тең етіп аламыз, себебі олар тікелей біріктіріледі. Көп жағдайда синхронды айналу жиілігі 1500 айн/мин (157рад/сек) тең электрқозғағышты таңдайды [6, 77 бет] .

Қоспалақтырғыштың өнімділігі үлкен болған сайын қоспалақтырғыштың бүршігінің горизонтальды ауысуы үлкен болады.

Қоспалақтырғыштың қолдарының ұзындығын және бұрылу бұрыштарын МЕСТ 19498-74 арқылы таңдайды.

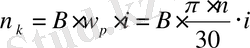

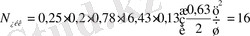

Бүршікке қоспа беру кезінде конвейердің жылдамдығы келесі [6, 79 бет, формула (5. 6) ] формуламен табылады:

, м/сек, (1. 1)

, м/сек, (1. 1)

мұндағы:

V k - конвейер жылдамдығы, м/сек;

В - қоспа беру конвейердің ені, м, В=0, 78 м [1, 187 бет] ;

W p - ротордың айналу жылдамдығы, рад/сек;

i - шөміш қалақшалардың саны, дана;

n - айналу жиілігі, рад/сек, n=157 рад/сек,

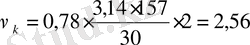

Сонда конвейердің жылдамдығы келесіге тең болады:

м/сек.

м/сек.

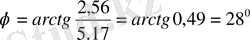

Шөміштің бүйір қабырғасынан конвейер жағынан көлбеу бұрышы [6, 79 бет, (5. 7) формула] :

, град, (1. 2)

, град, (1. 2)

мұндағы,

U - шөміштің шеткі жылдамдығы, м/с. Ол келесідей табылады:

: W

Р

- ротордың айналу жылдамдығы, рад/сек, оны (1. 1) формуладан аламыз, сонда

: W

Р

- ротордың айналу жылдамдығы, рад/сек, оны (1. 1) формуладан аламыз, сонда

рад/сек, R - ротордың радиусы, яғни бағыттаушы доғаның радиусы, бағыттаушы доғаның диаметрі D=0, 63 м тең, сонда R=D/2=0, 630/2=0, 315 м. Сонымен шөміштің шеткі жылдамдығы: U=16, 43·0, 315=51, 7 м/сек болады;

рад/сек, R - ротордың радиусы, яғни бағыттаушы доғаның радиусы, бағыттаушы доғаның диаметрі D=0, 63 м тең, сонда R=D/2=0, 630/2=0, 315 м. Сонымен шөміштің шеткі жылдамдығы: U=16, 43·0, 315=51, 7 м/сек болады;

V - конвейер жылдамдығы, м/сек, мәні 2, 56 м/сек тең (1. 1) формула бойынша.

Сонда шөміштің бүйір қабырғасынан конвейер жағынан көлбеу бұрышы келесіге тең болады:

.

.

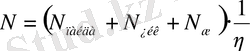

Қоспалақтырғыш бүршіктің қуаты [6, 79 бет, (5. 8) формула] :

, кВт, (1. 3)

, кВт, (1. 3)

мұндағы,

- подшипниктердегі үйкеліс күшін есептейтін пайдалы әсер коэффициенті. Тербелу подшипниктері үшін

- подшипниктердегі үйкеліс күшін есептейтін пайдалы әсер коэффициенті. Тербелу подшипниктері үшін

= 0, 99…0, 995 [6, 79 бет] ;

= 0, 99…0, 995 [6, 79 бет] ;

N пайда - қоспа пакеттерге (қапшықтарға) кинетикалық энергияны хабарлайтын, тығыздау үшін жеткілікті пайдалы аудан, кВт;

N үйк - пакеттер арасындағы және бағыттаушы доғанын арасындағы үйкелістің алдын алатын қуат, кВт;

N ж - желдету кезіндегі шығын қуаты, кВт.

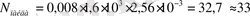

Қоспа пакеттерге кинетикалық энергияны хабарлайтын, тығыздау үшін жеткілікті пайдалы ауданды келесіден табамыз [6, 79 бет, (5. 9) формула] :

, кВт, (1. 4)

, кВт, (1. 4)

мұндағы,

Q - өнімділігі, тапсырма бойынша Q=120 жарты қалып/сағ. Оны опока өлшемдеріне байланысты м/сек айналдырсақ, Q=0, 008м 3 /сек тең болады;

- қоспаның тығыздығы, кг/м

3

. Барлық қаспалақтырғыш түрлері үшін қоспаның тығыздығын 1, 6·10

3

кг/м

3

деп қабылдайды [6, 77 бет] ;

- қоспаның тығыздығы, кг/м

3

. Барлық қаспалақтырғыш түрлері үшін қоспаның тығыздығын 1, 6·10

3

кг/м

3

деп қабылдайды [6, 77 бет] ;

V к - конвейер жылдамдығы, м/сек. (1. 1) формуладан V к =2, 56 м/сек;

10 -3 - Вт-ты кВт-қа айналдырғандағы коэффициент.

Сонда:

кВт.

кВт.

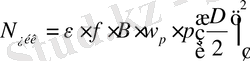

Пакеттер арасындағы және бағыттаушы доғанын арасындағы үйкелістің алдын алатын қуатты келесі формуламен анықтаймыз [6, 79 бет, (5. 10) формула] :

, кВт, (1. 5)

, кВт, (1. 5)

мұндағы,

- доғаның ұзындығы, м, көбінесе

- доғаның ұзындығы, м, көбінесе

=0, 25 м [6, 79 бет] ;

=0, 25 м [6, 79 бет] ;

f = 0, 2 - үйкеліс коэффициенті;

В - қоспа беру конвейердің ені, м, В=0, 78 м [1, 187 бет] ;

W

p

- ротордың айналу жылдамдығы,

рад/сек;

рад/сек;

- пакеттің доғаға қатысты қысымы, номограмма бойынша анықталады

- пакеттің доғаға қатысты қысымы, номограмма бойынша анықталады

=0, 13 Па [1, 171-сурет, 3-кесте] ;

=0, 13 Па [1, 171-сурет, 3-кесте] ;

D - бағыттаушы доғаның диаметрі D=0, 63 м [6, 77 бет] .

Сонда пакеттер арасындағы және бағыттаушы доғанын арасындағы үйкелістің алдын алатын қуат:

кВт.

кВт.

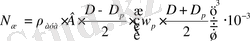

Желдету кезіндегі шығын қуаты [6, 79 бет, (5. 11) формула] :

, кВт. (1. 6)

, кВт. (1. 6)

мұндағы,

- ауаның тығыздығы, кг/м

3

. T=273 К және Ра=0, 1МПа болғанда

- ауаның тығыздығы, кг/м

3

. T=273 К және Ра=0, 1МПа болғанда

=1, 29кг/м

3

[6, 79 бет] ;

=1, 29кг/м

3

[6, 79 бет] ;

В - қоспа беру конвейердің ені, м, В=0, 78 м [1, 187 бет] ;

D - бағыттаушы доғаның диаметрі D=0, 63 м [6, 77 бет] ;

D p - ротор диаметрі, D p = 0, 5·0, 63 = 0, 315 м [6, 77 бет, (5. 1) формула] ;

W

p

- ротордың айналу жылдамдығы,

рад/сек;

рад/сек;

10 -3 - Вт-ты кВт-қа айналдырғандағы коэффициент.

Сонда:

кВт.

кВт.

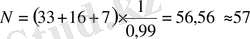

N пайда , N үйк , N ж белгілі болғандықтан енді қоспалақтырғыш бүршіктің қуатын (1. 3) формула бойынша табамын:

кВт .

кВт .

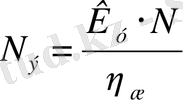

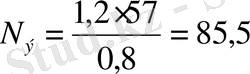

Электрқозғағыштың қуаты [6, 66 бет, (4. 19) формула] :

, кВт, (1. 7)

, кВт, (1. 7)

мұндағы,

К у - орналастыру қуатының коэффициенті, К у =1, 0…1, 2 [6, 66 бет] ;

- жетектің пайдалы әсер коэффициенті, орташа есеппен

- жетектің пайдалы әсер коэффициенті, орташа есеппен

=0, 8…0, 9 [6, 66 бет] ;

=0, 8…0, 9 [6, 66 бет] ;

N - қоспалақтырғыш бүршіктің қуаты, кВт, (1. 6) формула бойынша 57 кВт тең.

Сонда:

кВт.

Қоспа лақтыру бүршігінің есебі

Қоспа лақтыру бүршігін есептеу мақсатым - негізгі конструкциялық өлшемдерін табу (шанақ сандарын, енін, бағытаушы доғаның диаметрін және роторды) және де керекті электродвигатель таңдау.

Бастапқы берілгендер:

Q - өнімділігі, м 3 /сек, Q=120 жарты қалып/сағ 28, 8 м 3 /сек Q - өнімділігі, тапсырма бойынша Q=120 жарты қалып/сағ. Оны опока өлшемдеріне байланысты м/сек айналдырсақ, Q=0, 008м 3 /сек тең болады;

w p - ротордың айналу жиілігі, рад/сек, w p =1500 айн/мин=157 рад/сек;

f - үйкеліс коэффициенті, f =0, 2.

Барлық қаспалақтырғыш түрлері үшін қоспаның тығыздығын 1, 6·10 3 кг/м 3 деп қабылдайды.

Берілген өнімділік пен бағыттаушы доғаның диаметрін анықтағаннан кейін шөміштің ені мен санын МЕСТ 19498-74 бойынша қабылдайды [6, 77 бет] . Шөміш саны 1 немесе 2 болады. Және де шөміш роторда 20 0 бұрышта орналасады. Одан кейін ротор диаметрін бағыттаушы доғаның диаметріне байланысты қабылдайды.

Сонымен ротордың диаметрі [6, 77 бет, (5. 1) формула] :

D p =(05…065) · D , м, (2. 1)

мұндағы,

D - бағытталушы доғаның диаметрі, м.

Ең бірінші есеп осы бағыттаушы доғаның диаметрін табудан басталады. Бағыттаушы доға диаметрінің мәні құйма түріне байланысты [6, 77 бет] :

- түсті және ұсақ шойын құймалар үшін D ≤ 0, 48 м,

- орташа шойын және ұсақ болат құймалар үшін D ≤ 0, 56 немесе 0, 63м,

- ірі шойын және орташа болат құймалар үшін D ≤ 0, 63 немесе 0, 8 м,

- ірі болат құймалар үшін D ≤ 0, 8 м.

Менің таңдап алған құйма материалым болат және де орташа болат үшін болғандықтан D = 0, 63 м деп қабылдаймын. Сонда ротор диаметрі:

D p = 0, 5·0, 63 = 0, 315, м.

Қоспалақтырғыштың бүршігінің схемасын сызғаннан кейін қоспа пакетінің (қапшық) шөміштен бағыттаушы доғаның жиектен өткенде центрден тарқыш ауырлық күшіннің Х

1

, м орналасуын таңдаймыз. Сызбадан өлшеп алғанда, Х

1

=0, 33 м. Және де шөміштің шығу жиегіндегі координата Х

2

=0, 33 м. Сонымен Х

1

және Х

2

белгілі болғаннан кейін осы екі координата аралығындағы қоспа пакетінің козғалу (жылжу) уақытын

, сек келесі формуладан табамыз [6, 78 бет] :

, сек келесі формуладан табамыз [6, 78 бет] :

, м, (2. 2)

, м, (2. 2)

мұндағы,

Х 1 - қоспалақтырғыштың бүршігінің схемасын сызғаннан кейін қоспа пакетінің (қапшық) шөміштен бағыттаушы доғаның жиектен өткенде центрден тарқыш ауырлық күшіннің орналасу координатасы, м. Оны сызбадан өлшеп алғанда Х 1 =0, 33 м тең;

Х 2 - шөміштің шығу жиегіндегі координата, м. Оны сызбадан өлшеп алғанда Х 2 =0, 33 м тең;

D p - ротор диаметрі, м. (2. 1) формула бойынша D p = 0, 315, м;

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz