Кремнийдің термиялық тотығуы және SiO2 қабатын өсірудің физика-химиялық әдістері

Микроэлектронды құрыллымдарды құрудың базалық физика - химиялық әдістері.

Микроэлектронды құрылымдарды және ИМС құру кезінде олардың негізінде, тазарту (очистка) және үстіңгітотығуы (окисление поверхности), фотлитография, қоспалардың диффузиясы, иондық имплантация, эпитакция, травление, атоамдардың булануы және конденсация, әр түрлі материалдың бөліктері, металлизация және т. б. физика - химиялық әдістер көбірек қолданым тапты.

Термиялық тотығу. Тотығу жартылай өткізгішті немесе пленкалы құрылымдардың бетінде алдыңғы материалдардың тотығуынан қорғаушы қабаттарды құру үшін арналған. Жартылай өткізгішті технологияда кремнидің пластинасының бетінде тотықтыруды қос қышқылды кремний қабатынан құру мақсатымен кеңінен қолданады. Термиялық тотығуды, анодты тотығуды және қышқылды пиролитикалық жағуды ажыратады.

Көбірек таралған термиялық тотығуда кремний қышқылының қабатын үш негізгі процесс түрінде көрсеуге болады:

1) алдыңғы пластинаның бетінде қышқылдың молекулаларының адсорбциясы;

2) тотығудан пайда болған қабат арқылықышқыл атомдарының өтуі;

3) тотығудың жаңа қабатының пайда болымен кремний - қышқылы бөлімінің шегарасында кремнидің атомдарымен қышқылдың әрекеттесуінің реакциясы.

Кремнилі ИМС шығару кезінде планарлы технология бойынша кремнидің термиялық (жоғарытемпературалық) тотығуы әр түрлі қышқылды орталарда: құрғақ және дымқыл оттекте және судың буында қолданады.

Құрғақ оттек ағынында тотығу 1000 - 1300 o C температура кезінде және ауаның қысымы кезіндеөндіреді. Пленканың қалыңдығы сызықты - параболалық - температурадан тәуелді. Дымқылды оттекте кремнидің тотығуы 1200 o C температура кезінде жүзеге асады. Берілген процесс үшін оттектің тотығуы, тотығу үшін пешке келіп түсетін, алдын ала су банясы арқылы жіберетін және судың буымен толтырады. Өсудің жылдамдығы және алынатын тотығудың қалыңдығы процесстің ұзақтығына, оттектің қысымына және су буының концентрациясына тәуелді.

Пластинаның астында судың буында кремнидің тотығуы кезінде, 1000 - 1200 o C температураға дейін қыздырылған, ауаның қысымында сулы буды жібереді. Судың буындағы тотығудың жылдамдығы құрғақ оттектегі тотығудың жылдамдығын айтарлықтай жоғарылатады.

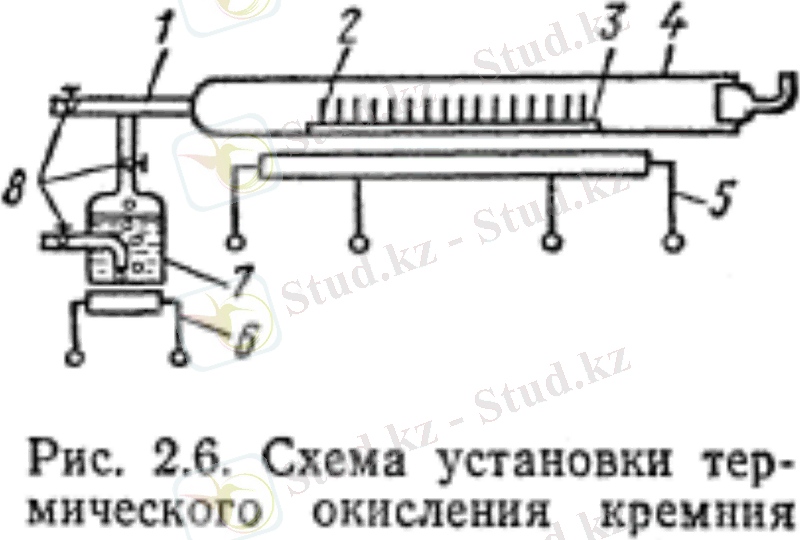

2. 6 сурет. Кремнидің термиялық тотығуын орнату құрылғысы

Өнеркәсіптік шығаруда жартылай өткізгішті ИМС - ды кремнилі пластинаның құрамдасқан тотығуын жиі қолданады. Басында құрғақ оттекте SiO 2 жұқа қабатын өсіреді, сосын дымқыл оттекте қалыңырақ қабатты ұзартады және құрғақ оттекте тотығуды қайтадан өңдеу процессін аяқтайды. Бұндай құрамдасқан тотығу бір жағынан Si - SiO 2 бөлімінің және SiO 2 қабатының шегінен керекті қасиеттерді алуды және басқасымен минималды температура кезінде және SiO 2 қабатына қажетті қалыңдықты азырақ уақытта өсіруі мүмкін. Тотығу процессінің қысқаруы және оның температурасының төмендеуі, тотығу кезінде минималды разгонкаға қысқарту және жартылай өткізгішті ИМС активті және писсивті элементтерінің электрондыкемтіктік өткелдердің қасиетін және геометриясын сақтау үшін қажет.

Соңғы уақытта жоғары қысым кезіндегі су буындағы кремний тотығуын қолданады. Бұл жағдайда кремнидің қосқышқыл қабатының өсуі уақыттың сызықты заңына бағынады және тотығудың өсу жылдамдығы будың қысымына пропорционалды.

Әдетте кремнидің тотығуы үшін электрикалық және газдық анодтау, ал подложкаға кремнидің қос қышқылын жағу үшін басқа материалдардан - кремнийорганикалық қосылудың пиролитикалық ыдырауы және вакуумды әдістер қолданады.

Кремнидің қос қыщқылды қабатының физикалық қасиеті тотығудың режиміне және әдісіне, тотығу қалыңдығы және пластина бетіндегі тазарту дәрежесінетәуелді.

Жасырушы қасиеті технологиялық процесстің көптеген факторларына және кремнидің қос қышқылының қабатының параметрлеріне: тотығу қабатының қалыңдығына, температураға және қоспаның буының қысымына және алдыңғы материалдығы қоспаның концентрациясына тәуелді. Жасыруды анықтайтын фактор кремний тотығындағы қоспа диффузиясының материалдың диффузия болып табылады. Егер бұл қатынас бірліктен айтарлықтай аз болса, онда толық жасыруға (максирование) дейін жетеді, егер бірліктен көп болса, жасыру болмайды.

Қазіргі технологиялық микросхемада қолданылатын қоспалар үшін (P, B, As, Sb), бұл қатынас бірліктен айтарлықтай аз және кремнидің қос қышқылды қабатының минималды қалыңдығына сейкес кезінде жартылай өткізгішті толық жасыру жүзеге асады. Егер қоспа ретінде галий немесе алюминий қолданылса, жасыру болмайды, өйткені осы элементтердің диффузияның коэффициенттері кремнидің қос қышқылында кремниге қарағанда айтарлықтай жоғары.

Өндірістің технологиялық процесстінің барлық кәдімгі параметрлерінде және р- п- өткелінің қолданылатын тереңдігіндекремний және германийді толығымен кремнидің қос қышқылды пленкасының қалыңдығы жасырады: мышьяк, сүрме, бор үшін ~0, 5 мкм, фосфор үшін ~1, 0мкм. Әр түрлі ортада термиялық тотығумен алынған, кремнидің қос қышқылды қабаттары жасыратын қасиеттерімен ерекшеленеді. Сонымен, құрғақ оттекте өскен (выращенные) қабаттар, жоғары тығыздыққа ие болады және диффузанттарды жақсы бөгейді, ал су буында өскен қабаттар аз тығыздықпен сипатталады және диффузанттарды нашар бөгейді, олардың су буында өсу жылдамдығы құрғақ оттекке қарағанда айтарлықтай жоғары.

Жартылай өткізгішті ИМС технологиясында кремнидің қос қышқылды қабатында р- п- өткелін құру кезінде диффузанттың көздері секілді қолданады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz