Тісті дөңгелек бөлшегінің механикалық өңдеу технологиясын әзірлеу

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 39 бет

Таңдаулыға:

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

кафедрасы

Курстық жұмыс

Баға

диапазоны

Орындалған,

%

Жұмыстың орындалуы және студенттің

белсенділігі

Анықтамалар мен техникалық

әдістемелерді, пәннің оқу-әдістемелік

кешенін, лекция конспектілерін қолдана

білуі

Тақырыбы «Тісті дөңгелек» деталінің механикалық өңдеудегі технологиялық процессін әзірлеу

Оқытушы

Студент

Мамандығы

Тобы

Алматы 2017

МАЗМҰНЫ

- КІРІСПЕ . . .

- НЕГІЗГІ БӨЛІМ . . .

- Тісті дөңгелек. Тісті дөңгелектің қызметтері және түрлері . . . Тетікті технологиялық талдау . . .

- Технологиялық процессті таңдау және жобалау . . . Дайындаманы базалау схемасын таңдау . . . Технологиялық операцияларды жобалау. Станок таңдау . . . Кескіш аспапты таңдау . . . Кесу режимдерін есептеу . . .

- Сандық бағдарламалы басқару станогы . . . Басқару программасын құру . . . Есептік-технологиялық карта . . .

- ҚОРЫТЫНДЫ . . .

- ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР . . .

КІРІСПЕ

Цилиндрлік бәсеңдеткіш - тісті берілу механизмдерінің кең тараған түрлерінің бірі. Олар металдарды, ағаш өңдеу машиналарын, өнеркәсіптік ұнтақтарды, бетон араластырғыштарды, конвейерлік механизмдерді, крандарды және кран машиналарын, сондай-ақ басқа жалпы өнеркәсіптік және құрылыс жүйелерін кесу үшін пайдаланылады.

Бәсеңдеткіш (цилиндрлік) - кіріс білігінің айналу бұрышының жылдамдығын шығыс білігінің төменгі бөлігіне айналдыратын механизм. Бұл жағдайда шығыс білігінің моменті айналу жылдамдығының төмендеуіне қарай артады. Бәсеңдеткіш (цилиндрлік) тісті дөңгелектен, біліктерден, білік мойынтіректерінен, майлау жүйелерінен және корпустан тұрады. Корпустың болуы қауіпсіздік, жақсы майлау және жоғары тиімділігін қамтамасыз етеді. Бәсеңдеткіштің негізі - цилиндрлік немесе конустық немесе спираль тәрізді тісті доңғалақтар. Бәсеңдеткіш бір немесе бірнеше кезеңнен тұруы мүмкін. Қажетті қадамдар санына байланысты қадамдардың саны таңдалады, жоғары болса соғұрлым жоғары қадамдар қажет.

Цилиндрлік бәсеңдеткіш - бір немесе бірнеше сериялы цилиндрлік тісті доңғалақтар, ортақ корпусқа салынған. Бәсеңдеткіштің қозғалтқышқа және жұмыс істейтін машинаға қосылулар немесе басқа қосылғыш элементтер арқылы қосылатын кіріс және шығыс біліктері бар.

Цилиндрлік бәсеңдеткіштің дизайны тік немесе көлденең болуы мүмкін.

Қадам саны бойынша: бір сатылы, екі сатылы, үш сатылы және көп сатылы болып бөлінеді.

Тісті дөңгелек. Тісті дөңгелектің қызметтері және түрлері

Тісті доңғалақ цилиндрлік немесе конустық беткейдегі тістері бар диск тәріздес бөлігінің негізгі бөлігі, ол басқа механизмнің тістерімен байланысады.

Тісті дөңгелектер тіс бойлық сызығының пішініне қарай жіктеледі:

- тік тістер;

- Қисық тісті;

- шевронды.

Тік тістер - ең көп таралған түрі. Тістері радиалды бетте орналасқан және екі тістерін алты байланыс желісі айналу осіне параллель болып табылады.

Бұл жағдайда екі білікшенің осьтері де параллельді орналасуы керек. Тісті дөңгелектер спираль мен шевроннан гөрі күштірек.

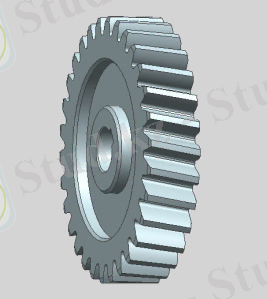

Сурет - 1. Тік тісті дөңгелек.

Қисық тісті дөңгелектер - бұл жақсартылған нұсқасы. Олардың тістері айналу осіне және спиральдың бөлігін құрайтын нысаны бұрышпен орналасқан. Осындай дөңгелектер тік тісті дөңгелектерден гөрі толқынды қозғалады және шуы аздау. Контакт аймағы тік тісті дөңгелектермен салыстырғанда артады, сондықтан күш күшейеді.

Бірақ спираль дөңгелектер жұмыс істегенде, ось бойында күші пайда болады, бұл ретте тартқыш мойынтіректерді пайдалану қажет. Сонымен қатар, тістің үйкеліс аймағының артуы арнайы жылуға арналған қуаттың қосымша жоғалуына әкеп соғады, ол арнайы майлау материалдарын пайдалану арқылы өтелуі тиіс.

Доңғалақ дөңгелектері жоғары жылдамдықта жоғары күш беруді немесе қатты шуды шектеуді қажет ететін тетіктерде қолданылады.

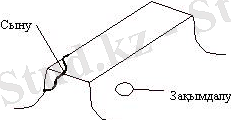

Сурет - 2. Қисық тісті дөңгелек.

Шевронды дөңгелектер.

Доңғалақтың тістері Шеврон V тәрізді жасалған (немесе қарсы тістерін екі түйісуі спиральды Доңғалақты формула алуға) болып табылады. Мұндай беру әдетте шеврон деп аталады. Дөңгелекті екі жарым осьтік күштері бір-біріне бас тарту, сондықтан қажырлы мойынтіректерді туралы өзегін орнату қажеті жоқ.

Сурет - 3. Шевронды дөңгелек.

Бұл жағдайда трансмиссия өзін-өзі реттеу осьтік бағытта, біліктер бірінің тісті дөңгелектер (әдетте қысқа цилиндрлік роликтер бар подшипниктер бойынша) қалқымалы тірек орнатылған, ол себеп болып табылады.

Ішкі беріліспен секторды ауыстыру.

Сектордың дөңгелегі кез-келген типті әдеттегі дөңгелектің бөлігі болып табылады. Мұндай дөңгелектер сілтеме толық айналым үшін бұру қажет болмаған кезде қолданылады, сондықтан оның өлшемдерін үнемдеуге болады.

Жүк көтергіштігі жоғары, тегіс, тыныш және жұмысын - дөңгелек тіс (Новиков берілісі) бар дөңгелекті негізделген спиральдыдан қарағанда әлі де жоғары қозғаушы өнімділігі бар. Олар азаяды, сол шарттармен, тиімділігі мен қызмет ету мерзімін қолдану шектелген алайда, мұндай шиналар өндіру үшін көбірек қиын. Олардағы тіс сызығы белгілі бір талаптарға сәйкес іріктелген радиус шеңберін білдіреді. Тіс байланыс беттерін дөңгелектерін ось тартымды желісі лақтыруға параллель бір нүктесінде орын алады.

Тесіктер.

Бөгеттің қақпасы бар дөңгелектер. Автокөліктегі басты трансфер. Айналуды бір білікше екіншісіне ауыстыру қажет болса, олардың осьтері қиылысқан жағдайда, тіреуіш тісті берілісі қолданылады. Тіс сызықтары түрінде ерекшеленетін конустық дөңгелектердің түрлерін: тікелей, тангенстік, дөңгелек және қисық тістері бар.

Тік дөңгелектегі конустық дөңгелектер, әсіресе қозғалтқыштан дөңгелектерге айналу күшін беру үшін пайдаланылатын автомобиль дифференциалында қолданылады.

Роман Абта жүйесі.

Тірек қозғалысы айналмалы қозғалысты аудару қозғалысына ауыстыру қажет болғанда қолданылады. Ол кәдімгі спурлар мен тіреулерден тұрады.

Желіні беру.

Корона дөңгелегі - тістері бүйір бетінде орналасқан доңғалақтың ерекше түрі. Мұндай доңғалақ кәдімгі шығыршы Тісті дөңгелектер, сонымен қатар, арнайы докилаков көмегімен тісті доңғалақтарға арналған кескіш тегістеу машиналарында кесілген.

бүкіл металл қабаты бір рет кесілген әдетте мүмкін емес болғандықтан, өңдеу бірнеше кезеңдерден жүзеге асырылады.

Өңдеу кезінде құрал құралға қатысты кері қозғалысты орындайды. Əрбір екі дəрежеден кейін, дайындау жəне аспап өздерінің осіне бір қадам ауысады. Осылайша, құралы мен дайындама бір-біріне оралғандай көрінеді.

Дүңгіршек толығымен айналдырғаннан кейін, долбяк жеміні дайындауға жібереді. Бұл процесс металлдың барлық қажетті қабаты жойылғанға дейін болады.

Конустық дөңгелектерді дайындау технологиясы бүйір беттерінің геометриясымен және тіс профилімен тығыз байланысты. Конуслық дөңгелекке профиль жасау үшін құралдың профильді профилін көшіру әдісі пайдаланылмайды, өйткені конустық дөңгелек шрифтінің өлшемдері конустың шыңына қарай өзгереді. Осыған байланысты модульдік дисктер диірмені, саусағай диірмені, тегістеу дөңгелегі сияқты құралдар тек сегізінші дәлдік дәрежесінен жоғары емес доңғалақтардың қуыстарын қалыптастыру үшін ғана пайдаланылуы мүмкін секіргіштердің барабанымен (шанышқы дөңгелегі) біріктірілген.

Жылжымалы әдіс қазіргі кезде ең технологиялық дамыған, сондықтан тісті дөңгелектерді өндірудің ең кең таралған тәсілі. Тісті дөңгелектерді дайындау кезінде тарақ, құрт кескіш және бұрғылаушы бит сияқты құралдар қолданылуы мүмкін.

Тарқышты қолдану арқылы илектеу әдісі.

Құрт дөңгелегін құрт тәрізді тегістеуші құралда жұмыс істеу әдісімен кесу.

Құрт кескіш.

Тірек қаптамасының нысаны бар кескіш құрал тарақ деп аталады. Тарақтардың бір жағында кесу жиектері оның тістерінің контуры бойымен өткірленеді. Кескіш дөңгелектің кескіні ось айналады. оның бұрулар ені бойынша жою үшін жоңқалар - Тарақ доңғалақ осіне перпендикуляр трансляциялық қозғалыс және доңғалақты осіне маятниктік қатар тұратын, күрделі қозғалысы орындайды. тарақты және дайындауды қозғалысы әр түрлі болуы мүмкін, мысалы, бос кесу тарақты қозғалысына келісілген үзік жүгіру-күрделі қозғалысын орындауға болады. Дайындама және құрал машинада бір-біріне қатысты қозғалады, егер кесілген тістердің профилі тарақтың түпнұсқа дайындаумен айналысады.

Тарақтардан басқа, кескіш құрал ретінде құрт кескішті пайдаланылады. Бұл жағдайда, құрыш құралы дайындама мен жонғыш кескіштің арасында өтеді.

Тісті дөңгелектер, сонымен қатар, арнайы докилаков көмегімен тісті доңғалақтарға арналған кескіш тегістеу машиналарында кесілген бүкіл металл қабаты бір рет кесілген әдетте мүмкін емес болғандықтан, өңдеу бірнеше кезеңдерден жүзеге асырылады.

Өңдеу кезінде құрал құралға қатысты кері қозғалысты орындайды. Əрбір екі дəрежеден кейін, дайындау жəне аспап өздерінің осіне бір қадам ауысады. Осылайша, құралы мен дайындама бір-біріне оралғандай көрінеді.

Дүңгіршек толығымен айналдырғаннан кейін, долбяк жеміні дайындауға жібереді. Бұл процесс металлдың барлық қажетті қабаты жойылғанға дейін болады.

Қола тырнаққа арналған құйма. Қытай (206 BC - 220 AD) .

Көшіру әдісі (бөлімі) . Тісті доңғалақтың бір ойығы дискіге немесе саусақтардың диірменіне кесіледі. Құралдың кесу жиектері осы қуыстың пішініне ие. Бір қуысты кескеннен кейін, дайындау бір қадамға айналады, операция қайталанады.

Бұл әдіс ХХ ғасырдың басында қолданылған. Оның жетіспеушілігі оның төмен дәлдігі - бұл әдіспен өндірілген доңғалақтың қуысы бір-бірінен өте ерекшеленеді.

Ыстық және суықтай илектеу. Процесс пластмасса мемлекетке жылытылған, стоматологиялық құралы арқылы белгілі бір тереңдіктің қабатының деформациясына негізделген.

Бұл жағдайда алдын ала дайындалған беткі қабаттың индукциялық жылуы белгілі бір тереңдікте, алдын-ала анықталған пішін мен дәлдікке жету үшін тістерді қалыптастыру және тістерді қалыптастыру үшін жылытылған преформинг қабатының пластикалық деформациясын біріктіреді. Конустық дөңгелектерді дайындау технологиясы бүйір беттерінің геометриясымен және тіс профилімен тығыз байланысты. Конуслық дөңгелекке профиль жасау үшін құралдың профильді профилін көшіру әдісі пайдаланылмайды, өйткені конустық дөңгелек шрифтінің өлшемдері конустың шыңына қарай өзгереді. Осыған байланысты модульдік дисктер диірмені, саусағай диірмені, тегістеу дөңгелегі сияқты құралдар тек сегізінші дәлдік дәрежесінен жоғары емес доңғалақтардың қуыстарын қалыптастыру үшін ғана пайдаланылуы мүмкін. Дәлірек конустық дөңгелектерді кесу үшін кескінді кескінделген дөңгелегі бар дөңгелек тордың торын бұзу әдісі қолданылады. Өндіруші дөңгелектің бүйірлік беті құралдың кесу жиектерінің негізгі кесу қозғалысы кезінде қозғалыстың кесілуін қамтамасыз ететініне байланысты қалыптасады. Бастапқы бөлу түз сызықты жүзі бар құралдармен алынды. Сызықты басты қозғалыс кезінде, жүзі жалпақ шығарылатын бетті құрайды. Мұндай беттік сфералық тартылыс профильдері бар конустық беттерді құра алмайды. Алынған конъюгат конустық беттерін, олар тартылған беттерден ерекшеленеді, квази-тартылыс беттер деп аталады.

Дөңгелектерді жобалаудағы қателер.

Тістің негізі кесілген.

Айтуынша қасиеттері кесіп тиіс тіс доңғалақтың сызықты бөлігі генерациялау сөресін және эвольвенты дайындалып эвольвенты, жоба желісін өңдеу шектелуі тиіс. темір Осы жолда доңғалақтарының сыртқы кесіп жатқан скрученной тіс профилін кесіп болса, осы базасында қию тістің әкеледі, ал кесу дөңгелегі болып табылатын тіс арасындағы депрессия үлкен алады. Бұл скрученной тіс бейіндегі бөлігін азайтады - оның жіңішке нүктесінде көп - нәтижесінде қысқартылған әкеледі ретінде тісті тістері тарту, сондай-ақ тістің базасын әлсіретуге жобаланған.

Сондай-ақ, егістіктерді іске қосу әдісінен басқа тісті дөңгелектерді дайындау әдісін қолдану арқылы болдырмауға болады.

Тістің қайрауы. Тісті доңғалақтардың мөлшерін азайту үшін дөңгелектің тістері аз болуы керек. тістерді саны жоқ төмен бар екенін кем 17 Сондықтан, дөңгелектер құралы ауыстыру арқылы жасалуы қажет - құралы мен дайындама арасындағы қашықтықты арттыру.

Көлік техникаларының беріліс конструкцияларында цилиндрлік және конустық тісті дөңгелектер қолданылады. Цилиндрлік тісті дөңгелектер тіктісті, қисықтісті және шыршатісті етіп жасалады. Диаметрі 400 мм дейінгі тісті дөңгелектер мен қысқа білік-тістегеріштер кәдімгі прокаттан, соғылма мен қалыптамадан жасалады, олар үшін 45, 40Х, 40ХH маркалы болаттар пайдаланылады. Диаметрі 400 мм-ден жоғары тісті дөңгелектерді 35Л-11 және 55Л-11 құйып жасайды да, қалыптандырудан өткізеді. Тісті берілістер детальдары жұмыс сызбаларына және МЕСТ талаптарына сәйкес болуы тиіс. Арнайы редукторлардың тісті берілістерінің жұмыс беттерінің дайындалу дәлдігі мен кедір-бұдырлығы 4. 1-кестеде келтірілген. Тісті дөңгелектерді механикалық өңдеудің технологиялық үдерісіне дайындамаларды токарлық өңдеу, оймакілтектерді немесе кілтек ойықтары мен тістерді кесіп салу жатады.

Токарлық өңдеу сыртқы беттер мен тісті дөңгелектердің орталық тесіктерін жонуды қарастырады. Бірліктік және кішісериялы өндірісте токарлық өңдеу токарлық немесе карусельдік станоктарда екі рет ауыстырып бекіту арқылы орындалады. Ортасериялы өндірісте диаметрі 250…300 мм болатын тісті дөңгелектердің токарлық өңдеуін токарлық-карусельді станоктарда, ірісериялы өндірісте токарлық көпкескішті автоматтарда орындайды

Бұл жағдайда дөңгелек дайындамасы кескіштер кіруге арналған К арнашасы бар құралбілікке отырғызылады. Құралбілікке қысар кезде дайындаманы бағыттау үшін N мойыншасы қызмет жасайды. Кішісериялы өндіріс кезінде кілтектік ойықтарды соғу станоктарында, ал ірісериялы өндірісте тарту станоктарында өңдейді. Тісті дөңгелектерге тіс салу үшін бөлу (көшірме) және домалатып айналдыру әдістері қолданылады.

Бөлу әдісі бойынша тістерді жасау дискілі және модельді саусақты фрезалармен орындалады. Осы мақсатта әмбебап-фрезерлік немесе арнайы станоктар қолданылады.

Домалатып айналдыру әдісі бойынша тістерді жасау бұрамдықты модульді фрезамен және дөңгелек немесе рейкалы тісқашауыштармен орындалады. Бұл мақсатта арнайы тіскескіш станоктар пайдаланылады. Тіс жасау әдістерінің барлығы да тістердің эвольвентті профильдерін қолдануға негізделген.

Тісті дөңгелектерді өңдеуде сақталуға қажетті негізгі технологиялық талаптар төмендегідей:

Өңделген тістегеріштер мен дөңгелектерде тоғын мен күпшектің қабырғаларының біркелкі еместігі 10%-дан аспауы тиіс, ал тісті дөңгелектерде тоғын қабырғасының біркелкі еместігі тіс еңістігінен бастап есептелуі тиіс. Дискінің ығысуы 0, 1 тоғын енінен аспауы тиіс, ал қабырға ығысуы - оның қалыңдығының 50%-ын құрайды, ал осьтік сызықтан ауытқу -тан тұруы тиіс.

Егер сызат қатар жатқан екі немесе одан да көп тістерде орналасса, онда оларды пісіруге рұқсат етілмейді. Тістердегі құйма ақауларын кетіру шығарушы кәсіпорынның конструкторлық қызметінің келісімімен жүргізіледі.

Тісті дөңгелектерді дайындау кезінде тістердің майысуға қарсылығы мықты және жұмыс беттерінің тозуына кедергінің жоғары болуы талап етіледі.

Қазіргі кезде тісті дөңгелектер, біліктер және тағы басқа айналу денелері тәрізді детальдарды дайындайтын, сонымен бірге тісті дөңгелектерді дефектациялайтын жөндеу кәсіпорындарында олардың метрологиялық және пайдаланушылық сипатына баға беру мақсатында тісті дөңгелектер шығарудың сапасын бақылаудың автоматтандырылған жүйелері кеңінен қолданыс табуда.

Бұл жүйе өлшеу қондырғысынан (центрлер арасын өлшейтін), ЭЕМ-ы бар байланыс интерфейсінен, жеке компьютерден және кәсіпорындағы сапа менеджменті жүйесіне кіруге мүмкіндік беруді қамтамасыз ететін бағдарламадан тұрады.

Бағдарламалық қамтамасыз етумен бірге жүйенің төмендегідей мүмкіншіліктері бар:

дискреттілігі айналымға 200 адымменгоризонталь жазықтықта бақылаудағы детальдің вертикаль ось бойынша айналумен автоматты түрде жүргізуге;

- сәйкес математикалық модельді қолдана отырып, горизонталь жазықтықта 0 . . . 1 мм аумағында жылжу туралы ақпаратты автоматты түрде алуға;

- станцияларды сервер беру арқылы локальді есептеу жүйесіне біріктіре отырып, шексіз жұмыстық бақылау станцияларын қолдана білуге. Жеке детальға және барлық бақылау элементтеріне арналған метрологиялық сипаттамалардың бірыңғай дерек базасы детальді дайындау сапасына әсер ететін көптеген факторларды бағалауға мүмкіндік береді.

Тісті дөңгелектердің тістерін өңдеудің химия-термиялық әдістерінің ішінде ең көп қолданылатыны - азоттау мен көміртектендіру. Азоттауды ортакөміртекті және легірленген болаттан жасалатын детальдар үшін қолданады. Азоттаудан соң босаңдатумен шынықтыру жасау арқылы тістердің жұмыстық беттерінің қаттылығы 40 . . . 50HRC жетеді. Азотталған (шыныққан) қабат қалыңдығы әдетте 2, 5 . . . 4, 0 мм аралығында болады.

20, 20 Г маркалы төменкөміртекті болаттардан жасалған тісті дөңгелектер көміртектендіруден өтеді. Тісті дөңгелектердің шыныққан көміртектендірілген қабатының 2, 5 . . . 4, 0 мм қалыңдықтағы қаттылығы 40 . . . 50 HRC аралығында болады. Ортакөміртекті және легірленген болаттардан (40, 40Х, 40 ХH және т. б. ) жасалған детальдар беттік шынығуға түседі.

Орта және ірімодульді тісті дөңгелектердің беттік шынығуға әрбір тісі жеке-жеке түседі. Бұл кезде шынығудың екі әдісі қолданылады: тістердің тек жұмыстық беттерін немесе еңіс беттерді қосқандағы бүйірлік беттердің барлығын шынықтыру. Бірінші әдіс кезінде шыныққан металдан шынықпаған металға өту аумағында кернеулер жиынтығы пайда болады да, бұл осы қималар бойынша тістердің жиі-жиі сынуына әкеп соқтырады. Ал екінші әдіс кезінде өтпелі аумақ жоқ болады, бұл тістердің майысуға беріктігін арттырады.

Тістер бетінің зақымдалуы.

Сурет 4. Тістер бетінің зақымдалуы

Тістер бетінің зақымдануы контакт кернеумен және үйкеліспен байланысты мыналарға бөлінеді:

а. үгілу қажуы немесе контактті тозу, контакт кернеулер қимылынан пайда болады. Беріліс тістердің үстіңгі қабығында қажу пайда болғанға шейін (қалқандар пайда болады) анықталған уақыт бойы істейді, үгілу басталады. үгілу кезінде тұтас майлы қабықтың пайда болу шарты бұзылады, металды контакт, кезектегі беттің тез тозуы пайда болады.

үгілуді болдырмаудың негізгі шаралары:

Контакт кернеулер арқылы төзімділікке есептеу; термо өңдеу арқылы материалдың қаттылығын ұлғайту; дөңгелектердің жасалуының дәлдік дәрежесін жақсарту.b. Түрпілі тозу, нашар майланғанда, аброзивтармен ластанған ортада жұмыс істегенде пайда болады, тіс бетінің қаттылығын жақсартқанда жойылады.

c. Айқасып қалу, шапшаң және көп жүктелген берілістерде байқалады. Жоғары темпеартура пайда болғанда іліністе майлы қабықтың жыртылуы болады; металдың жабысуымен жұмыс бетінің айқасуы басталады. Егер барлық тістер жұбын графитпен толтырса, онда айқасу болмайды.

d. әдетте қатпарлану сапасыз термо өңделіп цементтелген, азотталған және қызарған дөңгелектерде болады.

e. Пластикалы жылжулар шикі дөңгелекетрде (термо өңделмеген) болады, HB<350 үлкен қысым нәтижесінде, және де жұмсақ болаттан жасалған ауыр жүктелген жай жүрісті берілістерде тістердің пластикалы жылжуы болады.

Ең зерттелгені ол контакт тозуы, осыны қолданып жабық тісті берілістерді есептейді, яғни редукторларды. Тозудың тасқа түрлері тәжірибемен бекітілген коэффициентпен ескеріледі.

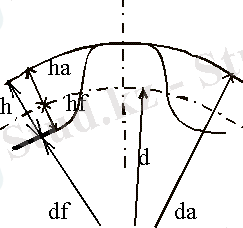

Тіс геометриясы.

Тіс басының биіктігі h a - шың шеңберімен бөлгіш шыңы арасындағы тіс бөлігі.

h a =(d a -d) /2=(mz+2m-mz) /2=m;

Сурет 5. Тіс геометриясы

Тістің кішкене аяғының биіктігі h f -бөлгіш шеңберңмен ойыс шеңбері арасындағы тіс бөлігі:

h f =(d-d f ) /2=(mz-mz+2, 5m) /2=1, 25m;Тістер шыңы шеңбері және тістер ойысы арасындағы қашықтықты тіс биіктігі деп атайды, ол тіс басының биіктігімен кішкене аяғының биіктігіне қосындысынан шығады:

h=h a +h f =m+1. 25m=2. 25m;Жоғарғы жылдамдықты және дәл берілістердің тістерінің шуылынын төмендету үшін екі жақтан қиық істейді.

Тетікті технологиялық талдау

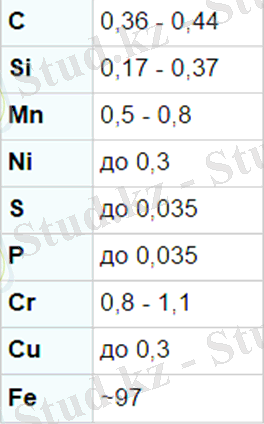

Тісті дөңгелек дөңгелектер диаметрі 110 мм-ге дейінгі орташа айырмашылықтарымен втулкалар класының орташа бөлігінің бөлігі болып табылады. Ол 40X ГОСТ 4543-71 болатынан дайындалған және HRC32. . 38 термиялық өңдеуге ие, ол ауаны салқындату кезінде сөндіру және жоғары температурадан тұрады, болат пен макроөңдеудің химиялық құрамы ГОСТ 4543-75, ГОСТ1435-74, ГОСТ 1414-75, ГОСТ 5949-75, ГОСТ 20072-74.

Марка: 40Х

Класс: Легірленген болат

Болат 40Х химиялық құрамы (%)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz