Каталитикалық крекинг: технологиялық негіздері, катализаторлар және инженерлік есептеулер

Мазмұны

Кіріспе

1 Әдеби шолу

1. 1 Процестің мақсаты мен маңызы

1. 2 Каталитикалық крекинг шикізаты

1. 3 Крекинг катализаторлары

1. 4 Каталитикалық крекинг механизмі және химизмі

1. 5 Технологиялық параметрлер

1. 6 Реактор түрлері

2. Технологиялық бөлім

2. 1 Технологиялық есептеулер

2. 1 Материалдық баланс

2. 2 Каталитикалық крекинг қондырғысының стационарлы қабаттағы катализатор регенераторын есептеу

2. 3 Регенератордың жылулық тепе-теңдігі

2. 4 Ректификациялық колоннаны есептеу

2. 5 Ректификаттау колоннасының жылу балансы

3. Механикалық есептеулер

ҚОРЫТЫНДЫ

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ

КІРІСПЕ

Мұнай мен газ шикізатын өңдеудің химиялық технологиясының негізгі мақсаты оларды жоғары температура мен катализатор әсерімен өзгерту болып саналады. Процестердің барлығын, мұнайды бөлудің алғашқы өңдеу процестерінен және басқа физикалық әдістерден айыру үшін, екінші немесе қайта өңдеу процестері дейді.

Каталитикалық крекинг II дүние жүзі соғысы кезінде көрнекті рөл атқарды, процестің бензинінің негізінде ұшақ бензинін өндіру жолға қойылды. Кондырғылардың кейбіреулері шығатын газ құрамында бутиленді көп алу режимінде жұмыс істеп бутандиен каучугін алуға пайдаланды. Шикі зат есебінде керосин газойл фракциясын пайдаланды. Соғыстан кейін ұшақ бензиніне сұраныс азайып, керосин газойл фракциясына өсті, каталитикалық қондырғыларын негізінен ауырланған газойлдерге ауыстырып, жоғары октанды автомобиль бензинін шығара бастады. Цеолитті катализатордың қозғалушы қабатымен істейтұғын қондырғылар кең қолданыс табуда, процесті бензин шығымына есептегенде тез жетілдіруге мүмкіндік берді.

Шамамен каталитикалық крекингпен бір кезеңде каталитикалық риформинг те өндіріске ене бастады. Бұл процестің негізіне алтымүшелі нафтендер мен нормалды парафиндердің ароматикалық көмірсутектеріне каталитикалық ауысуы жатады. Бірінші реакцияны 1911ж. Н. Д. Зелинский ашты. Екінші реакцияны бір мезгілде бірден үш ғылыми орталықта ғалымдар Б. А. Казанский, Б. Л. Молдавский, Г. Д. Камушер, В. И. Каржов, А. Ф. Платэ ашты

Мұнай көмірсутектерінің тәжірибелік маңызы бар химиялық ауысулардың көбісі катализаторлардың қатысуымен жүреді. Катализаторлар химиялық реакциялардың активтеу энергиясын төмендетіп, нәтижесінде олардың жылдамдығын өсіреді. Катализдің жалпы мәні мен мәнісі осында. Реакцияларды катализатордың қатысумен жүргізу, сонымен қабат, процестің температурасын күрт төмендетуге мүмкіндік береді. Жылу эффектісі оң реакциялар үшін бұл өте маңызды, себебі термодинамикалық көзқарас бойынша, жоғары температура оларға кері әсер етеді.

Катализатордың кез келген түрі бастапқы реагенттермен активті түрде әрекеттеседі, бірақ оның процеске қатынасуы ауысудың тек бастапқы сатысымен шектеледі. Келесі сатыларда ол толық регенерацияланады да реакциялаушы заттардың молекулаларымен қайтадан әрекеттесуі мүмкін. Осымен катализатордың аз мөлшерімен реакцияның соңғы өнімдерін өте көп мөлшерде алуға болатынын түсіндіреді. Каталитикалық крекинг өндірістік масштабы АҚШ -та ең көп тараған процесс, оның үлес салмағы мұнайды алғашқы өңдеу көлеміне есептегенде 1986 жылы 38, 1%, кейбір МӨЗ ол 50% жоғары құрады. Бұл процестің дамыған Батыс Европа елдері МӨЗ үлесі 10-14%, ал бұрынғы КСРО - да бар болғаны 4%.

1 Әдеби шолу

1. 1 Процестің мақсаты мен маңызы

Каталитикалық крекинг мұнайды терең өңдеудегі көп тонналы процестердің ең көп тараған түріне жатады және айтарлықтай мөлшерде қазіргі заманауи және перспективті МӨЗ техника-экономикалық көрсеткіштерін айқындайды.

Каталитикалық крекинг процесінің негізгі мақсаты - жоғары кейінгі октанды бензин және кейінгі өңдеудегі жоғары октанды бензин(50% дейін және жоғары) өндірісі компоненттерінің изомерлі құрылымды алкилат және метил-трет-бутил эфирінің шикізаты сұйылтылған газдың, сонымен қатар мұнайхимиялық өнеркәсіп шикізатының максималды жоғарғы шығымды өндіріс болып табылады. Процесс кезінде алынатын жеңіл газойль негізінен дизельдік отынның компоненті ретінде, ал полициклді қосылыстары жоғары құрамды ауыр газойльтехникалық көміртек және жоғары сапалы электродты кокс өндірісінің шикізаты болып табылады.

Каталитикалық крекинг процестері АҚШ-та жақсы дамыған, 1999 жылы мұнайды біріншілік өңдеудің 34, 2% құрады, ал кейбір МӨЗ көрсеткіштері 50%-дан жоғары көрсеткіште болды. Бұл процесс басқа дамыған мемлекеттерде 10 - 15% құрады.

1919 - 1920 жылдары Н. Д. Зелинскиймен алюминий хлориді қатысында мұнай шикізатының төментемпературалы каталитикалық крекингі (≈200°С) ұсынылған еді. Жұмыстардың негізінде бензинді алу тәжірибелік қондырғы жасалынып және сыналды. Бірақ аляминий хлоридінің катализатор ретіндегі кемшіліктерге (аппаратураның қатты коррозиялануы, көмірсутектермен комплекс түзуі нәтижесінде катализатордың көп шығындалуы, процестің периодтылығы) байланысты бұл ой өндірістік енгізілуді тапқан жоқ.

Ең бірінші керосинді-газоиль фракциясының каталитикалық крекинг өндірістік қондырғысы 1936 жылы АҚШ-та іске қосылды, ол табиғи саздан жасалған стационарлы қабаттағы катализорлы периодты регенрацияланатын процесс болды. 1940 жылы саз активтілігі бұдан да жоғары синтетикалық гранулаланған алюмосиликатты катализатормен (Гудри қондырғысы) ауыстырылды. 1942 жылы каталитикалық крекингтің өндірістік қондырғысы шарикті катализаторлы үздіксіз схемаға ауысады, катализатор реактор мен регенератор арасында циркуляцияланады (бұл шетелдің термофор, гудрифлоу, гудризид, КСРО-да 1946 жылы 43-1 типті) . Кейінгі жылдары жетілдірілген жалған сұйылған микросфералық катализатор қабатындағы каталитикалық крекинг пайда болды (шетелдік І, ІІ, ІІІ және IV, Ортфлоу, А, В, С модельдері, КСРО-ның 1-А, 2-Б, 13-103, 43-104 және ГК-3)

Каталитикалық крекинг қондырғыларының ары қарай дамуына 1962 жылғы жаңа енгізулер нәтижесі шешуші мәнге ие болды және цеолит құрамды алюмосиликаттар, катализатордың жоғары талғамдылығы, активтілігі және термотұрақтылығы бензиннің шығымын жоғарылатты, сонмен қатар (1971 жылғы) интесивтілігі жоғары лифт-реактор (КСРО-ның қондырғылары Г-43-107 және КТ-1, шетедің ЮОП, 2-Р-2, Эйч-Оу-Си және т. б. ) деп аталатын тура ағындық реакторлы - микросфералық катализаторлы кіріс ағынды каталитикалық крекинг қондырғысын жобалап енгізді.

1. 2 Каталитикалық крекинг шикізаты

Каталитикалық крекинг шикізаты ретінде көп жылдар бойы кең фракциялық құрамды (350 - 500°С) вакуумдық газойльді қолданып келген. Кейбір жағдайда крекинг шикізатына термодиструктивті, гидрокрекинг процестердің газойльді фракцияларын, мазуттң және гудронның деасфальтизация процестерінің рафинатын, май өндірісінің жартылай өнімдерін және т. б. қолданады.

Соңғы жылдары әлемдік мұнайөңдеуде шикізаттың ауырландырылу заңдылығы байқалуда. Шетелдің заманауи қондырғылары қайнау температурасының соңы 540 - 620°С терең вакуумды газойльдерді өңдеуге көшті. Әдейі жобаланған қондырғыларында каталитикалық крекингке өалдық шикізаттарды: мазут және гудронды немесе олардың дистиллятты қоспасын алдын ала гидротазалаумен немесе гидротазалаусыз, деасфальтизациямен немесе деасфальтизациясыз жібереді.

Каталитикалық крекинг процесіне әсер етуі дәрежесіне байланысты шикізаттардың сипаттамаларын шартты түрде келесі үш топқа бөлуге болады:

- Крекинг өнімінің шығымына (материалдық балансқа) әсер ететін көрсеткіштер: фракциялық және топтық химиялық құрамы және гетерогенді қосылыстар құрамы;

- Катализатордың қайтымды деактивациясына әсері, бұлар тығыздық, кокстелу дәрежесі және күкірт қышқылды майларды құрамы;

- Катализатордың қайтымсыз деактивациялануыеа әсер ететін көрсеткіштер: металлдар құрасы, әсіресе ванадий мен никельдің.

Фракциялық құрам бойынша процесс шикізатына келесі талаптар қойылады:

- Бензин-лигроинді фракцияның толығымен болмауы, өйткені крекинг жағдайларында олар аз өзгеріске ұшырайды, сонымен қатар пропорционалды түрді реакциялық аппаратқа ауыртпалық түсіреді және бензиннің октан санына кері әсер етеді;

- 350°С-ға дейін қайнайтын фракцияның шектелуі (10% дейін) ;

- Қайнау соңы температурасының (500 - 620°С) шектелуі бұл жоғары қайнаушы фракцияларда коксогендік шикізат компоненттердің (асфальтендер әжәне шайырлар) және гетероорганикалық қосылыстардың және металлдардың болуымен түсіндіріледі.

Шикізаттың топтық химиялық құрамы шығым мен крекинг өнімінің сапасына әсер етеді. Көбінесе каталитикалық крекингке жіберілетін вакуумдық газойльдер бастапқы мұнайдың типіне байланысты оның құрамындағытоптық компнентте үлкен аралықты қамтиды: парафинділер 15 - 35, нафтенді 20 - 40 және ароматтық 15 - 60 %.

Кестеде көрініп тұрғандай мақсатты өнім (бензин және сығылған газ) алуда каталитикалық крекинг үшін негізінен шикізат болып парафинді және нафтенді көмрсутектер жатады. Шикізаттағы полицилді ароматтық көмірсутектер және шайырлар крекинг жағдайында аз мөлшерде бензин және пөп мөлшерде ауыр фракция және кокс береді. Химиялық құрамы бойынша біртипті күкіртті және оттекті қосылыстардың каталитикалық крекингтің материалдық балансына әсері аз, бірақ өнімнің сапасын төмендетеді. Сонымен қатар шикізаттағы гетероорганикалық қосылыстардың өсуімен полициклді көмірсутектердің және шайырлардың мөлшері көбейеді.

1-кесте

Вакуумдық газойльдің топтық көмірстектік құрамының крекинг өнімдеріне әсері (цеолит құрамды катализатор, температурасы 538°С)

* Массалық шығым.

Крекинг катализаторды қайтымды активсіздендіретін компоненттерге шикізаттағы полициклді ароматтық көмірсутектер, шайырлар, асфальтенді және азотты қосылыстар жатады. Қайтымды активсіздену туралы тығыздық бойынша шартты түрде айтуға болады, ал мөлшерлік жағын - Конрадсон бойынша анықталыт кокстелу арқылы анықтайды. Кокстелу қасиеті жоғары болған сайын кокстың катализаторда шығымы жоғары болады.

Негізінен каталитикалық крекинг қондырғысында кокстелуі 0, 3 - 0, 5% мас. аспайтын типті шикізатты (вакуумдық газойль 350 - 500°С) өңдейді. Егер регенератор коксты жағу бойынша қуаттылығы жағынан қосымша қоры болса, онда кокстелуі 2 - 3% мас. болатын шикізатты қолдануға болады. Қалдық шикізатты крекингілеуге арналған жәнерегенератордан шығару жүйесі бар әдейі жасалған қондырғыларда шикізаттың кокстелуі 5% мас. дейін қарастырылған.

Алюмосиликатты катализаторлар үшін қайтымды улағыштарға азотты негіздер жатады, олар қышқылды активті орталықтарда адсорбциялаып оларды бұғаттайды. Негізгі бірдей қасиеттері кезінде жоғары активсіздендіру қасиеттеріне молекулалық массасы үлкен азотты қосылыстар ие. Жантыру кезінде азотты қосылыстармен уланған катализатор толығымен қалпына келеді. Циолит құрамды катализаторлар молекулалы-ситалы қасиеттеріне байланысты аморфты алюмосиликатты катализаторға қарағанда азотпен аз уланады.

Негізінен мұнайдың жоғары қайнаушы әсіресе қалдық фракцияларда қосылыстаркрекинг шикізатының қайтымсыз активсіздендіруші компоненттерге жатады. Катализатордың активті центрін блоктап, оның тек активтілігін ғана емес және оның талғамдығына кері әсер етеді. Өйткені никель және ванадийдің (олар дегидрлеуші металлдарға жатады) мөлшерінің көбеюі крекинг өнімінде сутек және құрғақ газ шығымы интенсивті артады, ал бензин шығымы айтарлықтай төмендейді.

Каталитикалық крекинг қондырғыларында әдейі арналған металдарды аулау нмесе улау қасиетін төмендететін жинағыштар қарастырылмаған, ал шикізаттың құрамында олар 2 г/т жоғары мес болғанда промоторланады.

Кокстелуі 10% мас. және металдың құрамы 10 - 30 г/т және одан да жоғары болғанда шикізатты өңдеу үшін оны алдын ала дайындау қажет.

1. 3 Крекинг катализаторлары

Көп тонналы каталитикалық крекинг процестердің заманауи катализаторлар жоғары температураларда (500 - 800°С) жалған сұйылған немесе қозғалмалы катализатор қабатындағы аппараттарда интенсивті масса және жылу алмасумен жүргізіледі, сонымен қатар жоғары активтілік, талғамдылық және термотұрақтылық қасиетке ие болуы керек және регенерациялық, механикалық және басқа да эксплуатациялық қасиеттері бойынша жоғары талаптарға жауап беру керек. Каталитикалық крекингтің өндірістік катализаторлары көпкомпонентті жүйе болып табылады:

- матрица (тасымалдағыш) ;

- активті компонент - цеолит;

- қосымша активті және активсіз қоспалардан тұрады.

Крекинг катализаторлар матрицасы тасымалдағыш функциясын орындайды - бетінде негізгі активті компонент - цеолит және көмекші қоспалар, және үлкенмолекулалық бастапқы шикізатты алдын ала крекингілеу әлсіз қышқылдық катализаторда болады. Заманауи каталитикалық крекинг катализаторының матрица материалы ретінде негізінен жоғары беттік көлемі және крекингке ұшырайтын шикізаттың үлкен молекулаларға жетуін қамтамасыз ететін оптималды кеуекті құрылымды синтетикалық аморфты алюмосиликат қолданылады.

Аморфты алюмосликат цеолитқұрамды катализаторларға дейін негігі өндірістік крекинг катлизаторы ретінде қолданылды. Олар алюминий оксиді және кремний оксидінен тұратын қоспалардың әректеттесуі нәтижесінде алынады, мысалы сұйық әйнетктен Na 2 O·3SiO 2 және күкірт қышқылды алюминий Al 2 (SO 4 ) 3 . Аморфты алюмосиликаттың химиялық құрамы Na 2 O(Al 2 O 3 ∙ х SiO 2 ) формуласымен көрсетуге болады. Негізінен өндірістік аморфты алюмосиликатағы алюминий оксидінің құрамы 6 - 30% мас. дейін барады.

Алюмосиликаттар ионалмасушылық қасиетке ие, ал каталитикалық активтілікті беру үшін Na + катионын Al 3+ катионына ауыстыру үшін оны күкірт қышқылды алюминиймен өңдейді. Кептірілген және шынықтырылған аморфты алюмосиликаттар протонды және апротонды қышқылдықты көрсетеді. Температуралық шынықтырудың жоғарылауымен протонды қышқылдық орталықтар апротондыға айналады.

Кпекинг катализаторының активті компоненті цеолит болып табылады, ол көмірсутекті шикізаттың мақсатты өнім түзе отырып екіншілік каталитикалық айналулар жүргізуге мүмкіндік береді.

Цеолиттер (грек тілінен аударғанда цео - қайнаушы, литос - тас) келесі формуладағы үшөлшемді кристалды құрылымды алюмосиликат болып табылады:

Me 2/n O∙Al 2 O 3 ∙ x SiO 2 ∙ y H 2 O,

Мұндағы n - Me металының катионының валенттілігі; x - силикатты модуль деп аталатын алюминий және кремний оксидтерінің қатынасы; y - су молінің саны.

Қазіргі кезде табиғи және синтетикалық цеолиттердің құрылымымен, Me катионының түрімен, силикатты модульмен және кристализациондық су молукаласының санымен ерекшеленетін ондаған түрі бар. Цеолиттер құрылымы өзара канал немесе микроканалдар арқылы байланысқан кеуектердің көп мөлшерімен сипатталады, олардың өлшемдері әсерлесетін молекулалар өлшемдерімен салыстыруға келеді. Негізінен кеуектер каналдарға қарағанда диаметрі үлкен болады. Мысалы, шабазит типті цеолит 11, 4 Å өлшемді 3∙10 20 кеуектер бар, әр кеуекке судың 24 молекуласы сияды. Шабазит каналдарының өлшемі 4, 9 Å болады. қыздырылған кезде су шығарылып жұмартқа тәрізді құрылым түзіледі. Қыздырған кезде беттік көлемі 700 - 1000 м 2 /г жетеді. Сусызданған цеолиттер әртүрлі заттардың молекулаларын каналдардың өлшемдеріне байланысты талғамды түрде адсорбциялауға қабілетті. Әрине, егер адсорбцияланатын заттың диаметрі каналдың өлшемінен үлкен болса, онда цеолит ішіндегі кеуектерге ене алмайды (ситалық эффект) . Мысалы, цеолиттің каналының диаметрі 4 Å болғанда диаметрі 4, 9 Å нормал құрылымды көмірсутектердің молекулаларын адсорбциялай алмайды.

Негізінен синтетикалық цеолиттің құрылымын A, X, Y, … L және т. б. латын әріптерімен белгілейді. Әріптердің алдында алюмосиликаттағы алюминийдің теріс зарядын компенсациялайтын метал катионының формуласын қояды. Мысалы, СаХ - кальцийлік алмасу формасындағы Х типті цеолитті білдіреді; LaY, ReY -лантанды және сирек жерсілтілік формадағы Ү цеолит.

Цеолиттерді силикатты модульдің х өлшеміне байланысты келесі құрылымдық типтерге бөледі:

Цеолит түрі х

Цеолит А 1, 8 - 2, 0

Цуолит Х 2, 3 - 3, 0

Цеолит Ү 3, 0 - 6, 0

Эрионит (цеолит Т) 6, 0 - 7, 0

Морденит 8, 3 - 10, 7

Цеолит L 10, 0 - 35, 5

Шетелде цеолиттер басқаша классифицияланады: цеолит түрін көрсететін әріп алдыда алынған цеолит адсорбциялайтын молекуланың максималды диаметрін көрсететін сан қояды. Осы классификацияға бойынша NaA цеолитіне 4А цеолиті сәйкес келеді, СаА цеолитіне - 5А, NaХ цеолитіне - 13Х, СаХ цеолитіне - 10Х және т. б.

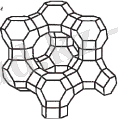

а - тетраедр; б - содалитті клетка; в - суперклетка; г - элементар ұяшық

1 сурет. Фожазит тәрізді цеолиттің құрылымы

Төменде кейбір ситетикалық цеолиттердің қуыстары мен каналдардың өлемдер көрсетілген:

Цеолит Диаметр

Қуыстар Каналдар

LiA 12 4, 4

Na 11 - 12 4, 0

KA 11 3, 3

Ca 11 5, 0

NaX және NaY 11 - 13 9, 0

CaX және CaY 11 - 13 8, 0

Ca-модернит 7 4, 0

Н-модернит 7 6, 6

Кіші өлшемді А типті цеолиттердің каналлар өлшемі (3, 3 - 5 Å) және кіші силикатты модуль (1, 8 - 2, 0) негізінен каталитикалық процестерде қолданбайды және адсорбент ретінде қолданылады. Каталитикалық процестерде, оның ішінде мұнай шикізатының крекингісінде табиғи фожазит баламасы көбіненесе Х және Ү типті цеолиттер қолданылады. Соңғы жылдары 30 астам силикатты модульді (мысалы, ZSM) L жоғары кремноземды түтікті цеолиттер кең тараған.

Біріншілік негіз (құрылымдық бірлік) Х және Ү цеолиттердің кристалды торы тетраедр болып табылады, ол төрт оттегі анионынан тұрады, ол кішірек өлшемді кремний және алюминий оиндары арасында орналасқан. Содалиттік тор деп аталатын 24 тетраэдр екіншілік қиылған октаэдр (сегіз алтыбұрышты және алты квадрат беттрден тұратын кубооктаэдр) түзеді. Келесі құрылымдық сатыда төрт кубтетраэдр алтыбұрышты призма арқылы суперклетка түзе отырып тетраэдрлік формаға бірігеді. Көптеген суперклеткалар (фажозитте олар сегіз) бірігуі нәтижесінде кәдімгі тұрақты цеолит ұяшық жүйесі түзіледі.

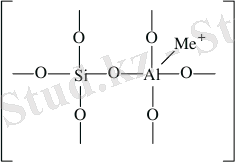

Кремний және алюминий оксидінен түзілген тетраэдрлар цеолиттер құрылымы ашық аймақтары бар болатындай орналасқан. Бұл үлкен беттік көлемді кеуектер жүйесін жасайды. Кремний және алюминийдің біріншілік құрылым бірлігінің химиялық формуласын келесі түрде көрсетуге болады:

Si 4+ тетраэдрлі оиндар электр бейтарап, ал үшвалентті алюминий Al 3+ ионы бар тетраэдр минус бір заряд, Ме (біріншіден Na + катионымен, өйткені синтез сідтілік ортада жүргізіледі, ал кейін катионалмасу нәтижесінде басқа металдардың катиондарымен, NH 4+ катионымен немесе Н 2 протонымен) катионының оң зарядымен бейтараптанады.

Алюминий зарядталған ионының цеолит (Бренстед центрлері) бетінде болуы қышқылдық қасиетін және каталитикалық активтіліктің болуын анықтайды.

Натрий формалы цеолитттер катилитикалық активтілігі төмен және термотұрақтылығы төмен. Бұл көрсеткіштер цеолиттің силикатты модульдің үлкеюімен сонымен қатар еківалентті және әсіресе үшвалентті металдардың ионалмасу дәрежесі айтарлықтай жоғарылайды. Олардың ішінде RеҮ типті цеолиттер термотұрақтылығы жоғары, соныменен маңызды - жоғары каталитикалық активтілікке ие. Осыған байланысты RеҮ сериялы цеолиттер крекинг катализаторларының активті компоненті ретінде әлемдік мұнайөңдеуде кең қолданыс тапты.

Цеолитті крекинг катализаторларды жетілдіру бойынша құрамында химиялық тұрақтанжырғыш деп аталатын жерсілтілік элементтер кірмейтін жаңа цеолиттер буындары бойынша зерттеулер («Юнион карбаид» фирмасымен 1985 ж. ) маңызды саты болып табылады.

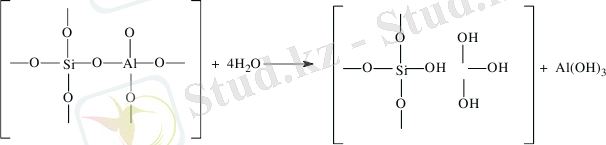

Жоғары температуралар және су буының әсерінен RеҮ цеолиті толық жерсілтілік алмасу кезінде де аз мөлшерде деалюминацияға ұшырайды:

Гидроддеалюминация наәтижесінде суперклеткада бос орындар пайда болады, бұл цеолит кристалының бұзылуының себебі болып табылады. Кристалдан шығарылмайтын ллюминий гидроксиді цеолит суперклеткасының ішінде жиналады, сонымен қатар ол қажет емес каталитикалық активтілікке (жеңіл газдардың және кокс түзілуін тездететін Льюисті қышқылдық қасиетіне) ие болады.

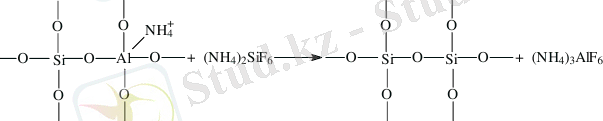

Цеолиттерді тұрақтандырудың мәні оларды аммоний фторсиликатымен реакиясымен төментемпературалы химиялық өңдеуде жатыр:

Аl иондарын Si иондарына ауыстыруы нәтижесінде беріктігі термотұрақтылығы жоғары бос орындары жоқ силикатты модулі және кристалдық торы жоғары силикат алынады. LS-210 деп аталатын процестің тағы бір артықшылығы аммоний толығымен ериді және толығымен цеолиттің кристалдық торынан шығарылады. LS-210 цеолиттері (Альфа, Бета, Эпсилон және Омега тауарлы маркалары) жоғары гидротермиялық және селктивтілікпен, металдың дезактивациясын қарастырғанда жоғары тұрақтылық, бірақ сутек алмасу реакциясының төмен активтілігімен сипатталады, бұл крекинг газдарында изоолефиндердің және бензиннің октан санының шығымын арттырады.

Барлық цеолитттердің кемшілігі олардың таза күйінде механикалық беріктігінің жоғары еместігіболып табылады, сондықтан олар өндірістік каталмизатор ретінде қолданылмайды. Негізінен оларды катализатор құрамына 10 - 20 % мас. Көлемінде диспергирленген түрде енгізіледі.

Қосымша қоспалар цеолитқұрамды алюмосиликатты катализаторлардың (ЦҚК (ЦСК) ) кейбір физико-химиялық және механикалық қасиеттерін жақсартады немесе береді. ЦҚК қосымша қоспаларсыз заманауи өндірісітік крекинг катализаторларының толығымен талаптар комплексіне жауап бере алмайды. Өйткені ЦҚК құрамына кіретін цеолит - матрица және активті комонент қышқылдық активтілікке ие, ал кокстелген катализаторды интенсивті регенерациялау үшін, тотығу-тотықсыздану реакцияларын катализациялайтын металл центрлер болу керек. Заманауи және перспективті каталитикалық крекинг процестері ЦҚК келесі қасиеттерін жақсартуды және оптимизациялауды талап етеді: тозуға тұрақтылық, механикалық беріктік, аққаыштық, шикізат металдарының улау қасиетіне деген тұрақтылық және т. б., сонымен қатар атмосфераға тасталатын газдардың экологиялық тазалығын қамтамасыз ету.

Төменде көінесе қолданылатын қосымша қоспалар көрсетілген:

а) кокстелген катализаторын регенерациялауын интенсивтендіретін промоторлар ретінде, негізінен аз мөлшерде (<0, 1% мас. ) ЦҚК немесе ЦҚК-ның қоспасы ретінде қолданылаты алюминий оксидінің құрамына платина енгізіледі. Рt негізінде тотығу промоторларды қолдану катализатордағы кокстың толығымен жануын және жану жылдамдығын жоғарылатуға мүмкіндік береді, бұл циклондардың, утизизатор қазандарының және басқа да құрылғылардың күйе басуна әклетін, регенератордағы СО-ның катализатор бетінде ретсіз жануының алдын алады.

б) негізгі өнімдердің қасиеттерін жоғарылату мақсатында соңғы жылдары октан санын 1-2 пунктқа көтеретін ZSМ-5 негізіндегі қоспаларды қолдана бастады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz