Балқытып біріктіру мен пісіру технологиялары: әдістері, құрал-жабдықтары және сапаны бақылау

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 29 бет

Таңдаулыға:

Кіріспе

Балқытып біріктіру, пісіру - металл бұйымдарды балқу температурасына дейін қыздыру немесе пластикалық күйге дейін келтіру арқылы бір-бірімен біріктірілетін денелердің аралығында атомаралық (молекулааралық) байланыстардың түзілуі нәтижесінде оларды ажырамайтындай етіп біріктіретін технологиялық процесс. Металдар мен қорытпалар, сондай-ақ пластмасса, шыны, керамика және әр текті металдар балқытып біріктіріледі. Балқытып біріктіру кезінде қыздыру көздерін пайдаланып біріктіруге кері процесс те (мысалы, металдарды отпен немесе термиялық кесу) жүзеге асырылады. Балқытып біріктірудің қарапайым тәсілдері біздің заманымыздан бұрынғы 8 - 7 мыңыншы жылдары белгілі болған. Мысалы, Мысыр пирамидаларынан қалайымен біріктірілген алтын бұйымдар, ал Помпей қаласын қазу кезінде жапсарлары біріктірілген қорғасын су құбырлары табылды. Оларда қосылатын бөлшектер алдын ала қыздырылып, одан әрі бір-біріне жанши отырып біріктірілген не қыздырылған бөлшектердің арасына балқыған металл құйылған. Ал темір мен оның қорытпаларынан жасалған бұйымдар ұсталық көрікте «шоқтануға» дейін қыздырылып, одан әрі олар бір-біріне соғу арқылы біріктірілген. 19 ғасырдың соңына дейін тек осы екі тәсіл ғана іс жүзінде кеңінен таралды. Балқытып біріктірудің жылдам дамуына 1802 жылы орыс ғалымы Василий Петров ашқан электр доғасы (доғалық разряд) себепші болды. 1882 жылы орыс инженері Николай Бенардос балқымайтын электродпен (көмір немесе графит) балқытып біріктіру тәсілін, ал 1888 жылы орыс инженері Николай Славянов балқитын электродпен балқытып біріктіру тәсілін ұсынды. 1949 жылы электр шлагымен балқытып біріктіру тәсілі Украинада Электрлік балқытып біріктіру институтында жасалды. Осы институтта академик Евгений Патонның жетекшілігімен флюс қабаты астында және ғарыш кеңістігінде балқытып біріктіру жұмыстары жүзеге асырылды. 20 ғасырдың 50-жылдарының аяғында Францияда металдарды тығыз электрондар шоғының көмегімен балқытып біріктіру тәсілі, ал соңғы жылдары балқытып біріктіру процесінде оптикалық кванттық генератор-лазер пайдаланыла бастады. Қазіргі уақытта балқытып біріктірудің алпыстан астам тәсілдері бар. Қосылыс аймағындағы материалдардың физикалық күйіне байланысты балқытып біріктірудің барлық тәсілдерін шартты түрде: балқыту арқылы балқытып біріктіру және қысым арқылы балқытып біріктіру деп бөлуге болады.

Балқытып біріктіру тәсілдерінің ішінде пісірілген жапсар сапасының жоғарылығына, қарапайымдылығына, т. б. қарай электр доғасымен балқытып біріктіру ең көп тараған. Электр доғасымен балқытып біріктіру тәсілінде металды қыздыруға қажетті жылу электродтан немесе электрод пен металл арасында түзілетін доғадан алынады.

Электр доғасымен балқытып біріктіруде балқитын және балқымайтын электродтар қолданылады. Балқымайтын электродтардың (көмір, графит, вольфрам) диаметрі 5 - 30 мм, ұзындығы 200 - 300 мм болып жасалады және ол металды тұрақты токпен балқытып біріктіру кезінде пайдаланылады. Балқитын электродтар металдың химиялық құрамына, пайдалану мақсатына, т. б. сәйкес болат, шойын, мыс, жез, қола, т. б. металдар мен қорытпалардан жасалады. Олардың ұзындығы 300 - 450 мм, диаметрі 1 - 12 мм болып, жалаңаш және сырты қапталған түрлерге ажыратылады. Металды терең балқытып біріктіру тәсілінде электродтың сыртқы беті балқу температурасы жоғары қабатпен қапталады. Үш фазалы токпен балқытып біріктіруде ток көзінің екі фазасы параллель екі электродқа, үшіншісі металға жалғанады. Екі электрод пен металдың және электродтардың өз арасында үш доға пайда болады. Доғаның бірі сөнсе де, қалған екі доғаның балқытып біріктіру мүмкіндігі бар. Сондықтан оның еңбек өнімділігі жоғарырақ болады. Қорғағыш газ қабаты астындағы балқытып біріктіру тәсілінде газ балқыған жапсардың атмосферамен жанасудан және металды тотығудан сақтайды. Қорғағыш орта ретінде аргон, гелий, сутек, т. б. газдар пайдаланылады. Электр шлагымен балқытып біріктіру тәсілінде қажетті жылу мөлшері электр өткізгіш шлакпен ток өткізу арқылы алынады. Бұл тәсілмен қалыңдығы әр түрлі гидравликалық турбина, жоғары қысымды бу қазандары, мартен пешінің қаңқасы, т. б. күрделі әрі ірі бұйымдар балқытып біріктіріледі. Қысым арқылы (қыздырылып немесе қыздырылмай) балқытып біріктіру кезінде біріктіретін бөлшектердің материалдары сырттан қысушы күштердің әсерінен деформаланып, берік қосылыс түзеді. Қысым арқылы балқытып біріктірудің түйіспелік, конденсаторлық, ультрадыбыстық, диффузиялық, т. б. тәсілдері бар. Балқытып біріктірудің қажетті тәсілі біріктірілетін материалдардың физикалық-химиялық қасиеттеріне, қосылатын бөлшектердің қалыңдығына және қосылыстың құрылымына, т. б. қарай таңдап алынады. Балқытып біріктірудің өнеркәсіпте алатын орны орасан зор. Ол металды және басқа да қатты материалдарды өңдеумен айналысатын барлық өндірісте кеңінен қолданылады. Көптеген балқытып біріктіру жұмыстары автоматтандырылған.

1. Технологиялық бөлім

1. 1 Пісіру техникасы

Пісіру деп молекулааралық және атомаралық байланыс күштерін пайдаланып металл бөліктерін ажырамайтын етіп біріктіру үрдісін айтады. Аталған күштердің өзара әрекеттесуі үшін жалғанатын металдардың атомдарының ара қашықтығы 10-8 см шамасында болуы керек, демек өзара қашықтығы металдардың кристалл торларының параметріне сәйкес болуы керек. Атомдар мен молекуларының осындай ара қашықтығын қамтамасыз ету үшін, пісірілетін материал беттері балқу температурасынан аса қыздырылып, балқыған материал қатаю /кристалдану/ негізінде біртұтас қалыптасады. Немесе пісірілетін материалдар пластикалық күйге дейін қыздырылып, олар механикалық қысу үкүші әсерінен өте тығыз түйістірілуі қажет. Бұл процесті қыздырусыз салқындай тек механикалық күш әсерімен іске асыруға болады.

Пісірудің дамуы тойтармалы құрлымдарды пісіруге алмастыра отырып, олардың жұмыс сыйымдылығын төмендете отырып, сапасын арттыруға мүмкіндік туғызды.

Пісіру жоғары пайдаланушылық сипатымен қоса, құрылымдар жасауға мүмкіндік беретін, бөлшектердің ажырамайтын қосылыстарын алудың ілгерілемелі технологиялық процесі. Пісірілген қосылыстардың артықшылығы, олардың әр түрлі міндеттердегі құрлымдарда кең қолданысқа ие болуна мүмкіндік туғызады. Пісірудің пайдалану құрылымдар өндірісі барысында материалдар мен уақытты үнемдеуге септігін тигізеді.

Қазіргі кезде қалыңдығы бірнеше микрометрден (микроэлектроникада) ондаған сантиметрге дейін, тіпті метрге дейінгі (ауыр машина жасауда) бөлшектер пісіріледі. Құрылмалық көміртекті және төменгі қоспалы болаттармен қатар, арнаулы болаттар, жеңіл қортпалар және титан, молибден, циркони т. б. металдар негізіндегі қортпалар, сондай-ақ әр текті материалдар пісіруге жиі қолданылады. Машина жасау, сондай-ақ құрлыс жұмыстарындағы белгілі табыстар үшін біз пісіру ғылымы мен техникасына қарыздар екенімізді айтуға тиістіміз.

Электр доғасының жылуын пісіру мақсаты үшін пайдалануды орыс ғылымдары В. В. Петров, Н. Н. Бенардос және Н. Г. Славянов ойлап тапқан.

1802 жылы дүние жүзінде тұңғыш рет Санкт-Петербург медициналық - херургиялық акдемиясының профессоры Василий Владимирович Петров электр доғасы жаңалығын ашты. 1803 жылы бұл құбылысты өзінің “Известие о гальвани-вольтовских опытах” кітабында сипаттап, электр жарықтандыру және металды балқыту үшін доғаларды іс жүзінде қолдану мүмкіндігін көрсетіп берді.

Орыс өнертапқышы Николай Николаевич Бенардос 1882 жылы алғаш рет шоғырландырғыш батареясынан шыққан электр энергиясынан қоректенеті көмірлік доғаны пайдалана отырып, металдарды біртұтас етіп жалғастыру үшін электр доғасын қолданды. Ол 1885 жылы “Электр тоғының тікелей әсерімен металдарды жалғастыру және ажырату әдісі” деген атаумен патент алды. Н. Н. Бенардос қазіргі өнеркәсіпте қолданылатын пісірудің бірқатар басқа түрлерінің авторы болып табылады. Бірнеше жылдардан кейін, 1988 жылы орыстың инженер - металлургі және өнертапқышы Н. Г. Славянов металдық электродпен пісірудің түрін талдап - жасап, “Металдарды электірлік құюға арналған аппараттар және оның әдісі” және “Металл құймаларды электірлік тығыздау әдісі” деп аталатын екі патент алды.

1. 2 Пісіру колонналары және олардың құрылымдық

конструкциясы

Колоннаның жабдықтары негізінен оның конструкциясына байланысты болады. Колонналарды пайдалану, өндіруді интенсификациялау, колонналарды жөндеу үшін қолданатын жабдықтар осы конструкцияға байланысты болады.

Колоннаның конструкциясы дегеніміз оған түсірілетін шегендеу тізбектерінің саны, олардың диаметр, түсірілу тереңдігі, олардың орнын бұрғылайтын қашаулардың диаметрі, тізбектердің сыртындағы цемент ерітіндісінің көтерілу биіктіктері болып есептеледі. Мұндай мәліметтер колоннаның керекті жабдықтармен қамтамасыз ету үшін және рационалдық технологиялық режимді тандап алу үшін қажет. Өте жиі пайдалану тізбегінің өлшемдерін колонна сағасын байланыстыру жабдығының конструкциясын және тізбек басы конструкциясын білу қажет болады. Шегендеу тізбегінің ішкі диаметрі оның ішіне түсірілетін жабдықтардың габариттік өлшемдер болса, колоннадағы сораптардың қуатын, берілісін, олардың жетегінің қуатын белгілейді, кейде диаметрі кіші пайдалану колонналарында қолданалатын жабдықтардың параметіріне қарай өнім алу шектеліп қалуы мүмкін.

Құбырлар арасындағы кеңістікті саңылаусыздандырады жоғарғы жағында пайдалану тізбегін жалғайтын жоғарғы фланец болады. Тізбек басы (сақиналы) құбыр арасы кеңістігін саңылаусыздандырып қана қоймай, ондағы қысымды өлшеу және газдарды шығару немесе газ көріністері байқалғанда оны ауыр сұйықтықпен тастыру мүмкіндігін беру керек. Ол үшін тізбек басында тығындармен жабылған тесіктер болады. Оған тығындардың орнына манометрлер, технологиялық өткізу құбырлары жалғануы мүмкін. Тізбек басы пайдалану тізбегін тіке бағытта қозғалуын, саңылаусыздықты сақтап қамтамассыз ететін сальниктермен жабтықталады.

Колонна қабырғаларын бекіту үшін және оның ішінде канал жасау үшін колонна ішіне жабдықтарды бекіту үшін өндіру аймағында мұнайды тысымалдау үшін пайдаланды. Ол үшін келесідей үш топтағы құбырлар қолдануы мүмкін.

Колоннаның құрылысы - оған түсірілетін құбырлардың санын, диаметрлерін, түсірілу тереңдіктерін олардың сыртындағы цемент ерітіндісінің биіктігі олардың орнын бұрғылайтын қашаулардың диаметрлері көрсетеледі. Конструкция келесідей болады: бұл жерде 1 - кондуктор (сағалық тізбек), 2 - аралық тізбек, 3 - пайдалану тізбегі.

Колоннаны жаңадан бұрғылау кезінде жер бетінде жақын аралықта бос орнықсыз тау жыныстары жатуы мүмкін, олардың қалындығы 10 метрден аспайды, көбінесе 3 - 5 метр болуы мүмкін, сондықтан бұл аралыққа құбыр түсіріп шет жағын цементейді. Бұл құбырды бағыттаушы құбыр дейді. Ол суретте көрсетілмейді колоннаны ары қарай тереңдету барысында су қабаттары, потенциальдық саз қабаттары, жұтылу аймақтары кездесу мүмкін, көбінесе бұл аралықтың қалындығы 500 метрден аспайды. Бұл тізбек кондуктор деп аталады. Колоннаны ары қарай тереңдету кезінде көптеген шиленісті аймақтар ашылады. Олар өндірістік маңызы жоқ газ мұнай қабаттары, тұз кабаттары, қысымы аномальді жоғары қабаттар немесе аномальді төмен кабаттар, жұтылу аймақтары болып табылады. Сондықтан бұл аралыққа да шегендеу тізбегін түсіріп түгел цементтейді. Кездесетін киыншылықтарға қарай колоннада мұндай тізбек бір немесе болуы мүмкін, бұл тізбектерді арасық тізбек деп атайды, санына қарай бірінші, екінші, үшінші аралық тізбек деп аталады. Колоннаны бұрғылап өнімді қабатты табанына дейін ашқаннан кейін, оған пайдалану тізбектері түсіріледі, ал оның сыртындағы цемент ерітіндісінің биіктігі мұнай мен газ колонналарын бұрғылау және бекітудің біріңғай ережелерінің талаптарына байланысты анықталады, мысалы: барлама колонналарында, газды колонналарында ол толығымен цементтеледі, ал мұнай және пайдалану колонналарында ол жоғарыда түсірілген тізбектің ұшын 100 - 150 м басып цементтеледі.

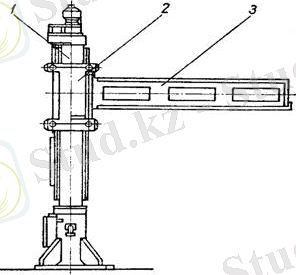

Сурет 1. Бұрылатын пісіру колоннасы

1 - колонна; 2- каретка; 3 - штанга

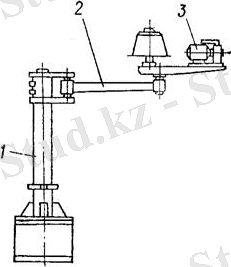

Сурет 2. Жартылай автоматтаы пісіру колоннасы

1- стойка; 2 - штанга; 3 - жартылай пісіруші автомат

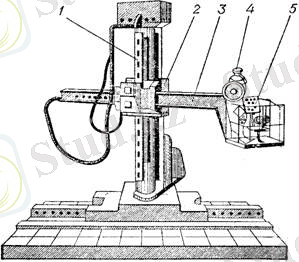

Сурет 3. Глагольды пісіргіш арба:

1 - стойка; 2 - каретка; 3 - штанга; 4 - пісіргіш автомат; 5 - пісіруші орні

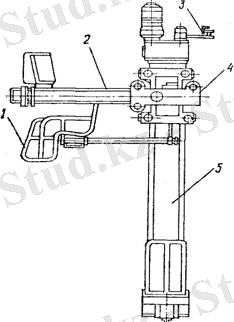

Сурет 4. Велосипедті пісіруші арба

1 - пісіруші орны; 2 - штанга; 3 - ролик; 4 - каретка; 5 - стойка

1. 3 Пісіру қосылыстары және жіктер

Пісіру қосылыстары - бұл пісірумен орындалған, бірнеше бөлшектердің ажырамайтын қосылысы. Пісірулі қосылыстардың құрылымдық типі пісірілетін бөліктердің өзара орналасуымен анықталады. Балқытып пісіру жағдайында пісірулі қосылыстардың келесі түрлері: түйіскен, бұрышты, таврлы, айқастырмалы және шетжақты болып бөлінеді. Сондай-ақ, доғалы пісіру арқылы жасалған айқастырманың нүктелі пісірілген жіктері мен қосылыстары қолданылады.

Жекеленген бөлшектерден пісіріліп жасалатын металл құрылманы пісірілмелі құрылма деп атайды. Осындай құрылмалардың бөлігі пісірмелі түйіндер деп аталады.

Түйістірме пісірілген қосылыстар шетжақ беттерімен бір-біріне қабысқан екі бөлшектің пісірілмелі қосылысын білдіреді. Түйістірмелі қосылыстардың шартты белгілері.

Бұрыштық қосылыстар бір-бірімен бұрышталып орналасқан және орналасу жерінде олардың жиектері пісірілген, екі элементтің пісірілмелі қосылыстарын білдіреді. Бұрыштық қосылыстардың шарты белгісі: У1-У10.

Таврлы қосылыс - бұл бір элементтің бүйірлік бетіне бұрышпен қабысып және шетжағына басқа элемент пісірілген қосылыс, әдеттегідей, элементтер арасындағы бұрыш түзу. Таврлы қосылыстардың шарты белгілері.

Айқастырмалы қосылыс жалғасатын элементтері бағыттас орналасқан және бір-бірімен жартылай жабатын пісірмелі қосылыстарды білдіреді.

Пісірілген жік-пісіру науасындағы балқытылған металды кристалдау нәтижесінде түзілген, пісірілген қосылыстар тегін білдіреді.

Пісіру науасы - бұл пісіру сәтінде балқыған күйде болатын, пісірілген жік металының бір бөлігі. Доғаның әсерімен пісіру науасы түзілген шұңқыр ойық деп аталады. Пісіруге ұшырайтын бөлшектерді жалғастырушы металл- негізгі металл деп аталады. Пісіру науасыда балқыған негізге қосымша енгізуге арналған металды қоспалықты металл деп атайды.

Пісіру науасына енгізілген немесе негізгі металға ерітіп қосылған орнықтырушы металды ерітіп пісірілген металл деп атайды. Қайта балқытылған негізгі металдан немесе ерітіп пісірілген металдардан түзілген қортпа жік металы деп аталады. Бөлшектердің пісірілетің жиектерін даярлау түрлері мен параметірлеріне байланысты негізгі және ерітіп пісірілген металдардың жікті қалыптастыруға қатысу үлесі елеулі өзгеруі мүмкін.

Пісіру кезінде қыздыруға жататың бөлшектердің бүйір беттерін пісірілетін жиектер деп атайды. Негізгі металдың қалындығы мен оларды пісіру әдістеріне байланысты пісірілетің жиектердің біркелкі балқуын қамтамасыз ету үшін жиектерді алдына ала дайындай отырып, біршама оңтайлы пішінге келтіреді. Жиектерді ернеулеуді жұқа қабырғалы бөлшектерді пісірген кезде қолданады. Қалың қабырғалы бөлшектер үшін пісіруге жататын, жиектердің түзу сызықты немесе сызықты көлбеуді қиғаштарын орындауда, яғни жиектердің қиғашталу есебінен оларды бөлгенде қолданылады. Жиектер қиғашының жазықтығы мен бүйір жазықтықтың арасындағы сұйір бұрыш β-жиектер қиғашының бұрышы қиғашталған жиектер арасындағы бұрыш α-жиектерді бөлу бұрышы деп аталады. Жиектерді даярлау мен оларды жнау формалары параметрлерінің мәндері МЕМСТ 5264-80 бойынша белгіленеді. Пісіру қосылыстарының түрлеріне байланысты түйістірмелі және бұрыштамалы пісіру жіктері болып бөлінеді. Жіктердің бірнеше түрі түйістірмелі қосылыстардың алу жағдайында қолданады. Жіктердің екінші түрі бұрышты, таңбалы және айқастырма қосылыстарда қолданады. Түйістірме жіктер формаларының негізгі параметрлері; е-жіктің ені, д-жіктің дөңестігі, п-толық балқытутереңдігі, бұрышты жіктер үшін - К катетінің аумағы. Пісіру жігінің үстінгі бетінен біршама алыс бөлігі жік түбірі деп аталады. Жіктер қимасы параметрлерінің өлшемдері МЕМСТ 5264-80 бойынша белгіленеді. Жіктің түзуде негізгі және қоспалықты металдардың қатысу үлестеріне байланысты оның құрамы өзгеругі мүнкін. Бұл жағдайда жік металындағы сол немесе басқа элементтің мөлшері теңдеу бойынша есептелуі мүнкін.

Құрылымдарындағы жіктердің орналасуына байланысты пісірудің әр түрі, төмендегі, көлденең, тік және төбелік жағдайларда жасайды. Пісірудің негізгі жағдайлары МЕМСТ 11969-79 бойынша анықталады. Жіктерді жасау сипаты бойынша асыла, сондай-ақ әр қилы түрдегітөсемдер мен флюсті жастықшаларда бір және екі жақты пісіру болып табылады. Кейінгі пісіру кезіндегі күідіруді алдын ала тоқтату үшін жасалған екі жақты жіктің бөлігі немесе жіктің жоғарғы жоғарғы сапасын қамтамасыз ету үшін жіктің түбіріне соңғы кезекте салынатын жік - пісіріңкі жік деп аталады. Ұзындығы бойынша үздіксіз және үздікті жіктер деп бөлінеді. Үздіксіз жік-бұл жан-жақты пісіру болып табылады.

Үздіксіз жік - бұл ұзындығы бойынша аралықсыз пісірулі жік. Көлденең қимасының пішіні бойынша пісіру жіктері ойқы және дөңесті жіктер болып бөлінеді. Қабаттардың саны бойынша пісірулі жіктері бір қабатты және көпқабатты болады. Қабат бұл жіктің көлденен қимасының бір деңгейінде орналасқан меалдың бір бөлігі. Білікше - бұл бір жүріп өтуде ерітіп пісірілген немесе қайта қайта бағытталған жіктің металы.

Жұмыс шарты бойынша жіктер сырқы жүкте мені қабылдаушы жұмыс жіктері тек бұйымдардың бөліктерін бекітуге ғана арналған және сырқы жүктемелерді қабылдауға есептелмеген байланыстырушы жіктер болып бөлінеді.

Болат құбыр өткізгіштердің пісіру қосындыларының сапасын бақылауға қосылады:

1) операциялық бақылау;

2) көзбен шолу байқауы және өлшеу;

3) ультрадыбыстық немесе радиографикалық бақылау;

4) капиллярлық немесе магнитті ұнтақтық бақылау;

5) ферриттік фазаның құрамын анықтау;

6) стилоскопиялау;

7) қаттылықты өлшеу;

8) механикалық сынау;

9) жобада қарастырылған басқа әдістермен бақылау (металлографикалық зерттеу, тұрақтылыққа кристаллит аралық коррозияға сынау және басқалар) ;

10) гидравликалық немесе пневматикалық сынау.

Термиялық өңдеуден өтетін пісіру қосындыларының сапасын соңғы бақылау термиялық өңдеуден өткен соң жүргізіледі.

Пісіру қосындыларының құрылымы мен орналасуы, жобада қарастырылған әдістермен пісіру қосындыларының сапасын бақылауды жүргізуді қамтамасыз етеді.

Операциялық бақылау қарастырады:

1) құбырлар мен пісіру материалдардың сапасы мен сәйкестігін стандарттар талаптары және даярлау мен жеткізудің техникалық шарты бойынша тексеру;

2) дәнекерленетін құбырлар мен құбырөткізгіштердің бөлшектерінің аяғын дайындаудың сапасын және тоғыспа жинағының сапасын тексеру (жиектерінің шабындық бұрышы, жиектерінің сәйкес келуі, дәнекерлеу алдында тоғыспадағы саңылауы, құбырлардың ортасының дәл келуі, ұстатудың орналасуы және саны, ұстатуда жарылыстың жоқ болуы) ;

3) алдын ала қыздырудың температурасын тексеру;

4) дәнекерлеу сапасын және технологиясын тексеру (дәнекерлеу тәртібі, тігіс салудың тәртібі, күйіннен қабаттарының тазартылу сапасы) ;

5) пісіру қосындыларының термиялық өңдеу тәртібін тексеру.

Барлық пісіру қосындыларын, оларды ені кемінде 20 мм тігістің екі жағын күйінділерден, қабыршақтардан, металл бүркінділерінен және ластаулардан тазалаудан кейін, көзбен шолу тексеруімен және өлшеумен өткізеді.

Дәнекерленген тігістер көзбен шолу тексеруі және өлшеу нәтижелері бойынша келесі талаптарды қанағаттандырады:

1) тігістің түрі және көлемі стандартты болады;

2) тігістің үсті майда қабыршақты болады; құрт жеген жері, кеуектер жиналуы, күйген жері, балқытылмаған кратерлері, құбырдың негізгі металына дәнекерленген тігістің өту орындарына қалқып кетуіне рұқсат етілмейді.

100 мм дәнекерленген тігіске 3 артық емес көлемде, осы Талаптың 10-қосымшасында көрсетілген көлемдерден аспайтын-1 ұпай үшін бөлек кеуектер рұқсат етіледі.

Балқытылған металдан негізгі металға ауысу толқынды болады. Тігістен негізгі металға өту жерлерінде кесулер құбырлардың қабырғасынан жуандығы 10 % көп емес тереңдікпен, бірақ 0, 5 мм артық болмай рұқсат етіледі. Мұнда бір дәнекерленген қосындыда кесудің жалпы ұзындығы тігіс ұзындығынан 30 % аспайды.

10 МПа (100 кгс/см2) көп Р құбыр өткізгіштердің пісірілген қосындыларында, сонымен қатар-70оС төмен температурада жұмыс істейтін, I дәрежелі құбыр өткізгіштердің металл негізінде және термиялық ықпал жасау аймағында тігістердің жарықтары, кесулері, ал түзу сызықты пісірілген құбырлардың қосындыларының ауытқулары 359-тармақта көрсетілген талаптардың көлемінен аспайды.

Пісірілген қосындылардың ақаулары бекітілген тәртіп бойынша жойылады. Қиратпайтын әдіс бойынша пісірілген қосындылардың сапасын бақылау, нормативтік-техникалық құжаттарға сәйкес жүргізіледі.

Пісіру қосындылары бақылау алдында, олардың жайы бақылау картасынан, радиографикалық суреттерден оңай анықталатындай маркіленуі қажет және тиісті пісірілген тігіс орнына бақылау нәтижесі жазылған бауды қамтамасыз етеді.

2. Техника-технологиялық есептер

2. 1 Колонна конструкциясына сипаттама

Колонна жоғары орналасқан конструкциядан фундамент арқылы грунтқа (қара шірік) жүктемені жіберу үшін қызмет етеді. Колонна 3 негізгі бөліктен тұрады:

- стержень (өзек) - колоннаның негізгі қозғаушы элементі, жүктемені бастамасынан базаға жібереді;

- бастамасы - стерженнің қимасы бойынша жүктемені орналастыратын жоғары жатқан конструкция үшін тірек ретінде көрінеді.

- база - колоннаның фундаметте (іргетасында) бекітілуі үшін қызмет етеді, сонымен қатар бағытталған жүктемені стерженнен фундаменттің бетімен және фундаметтегі бекітуші колоннаны бөледі.

Орталық-тығыздалған колонна колоннаның осі бойынша берілген бойлық ара күшіне және теңмөлшерлі тығыздалған көлденең қимасына жұмыс жасайды. Орталық-тығыздалған колонналарда жүктемелер колонна қимасының орталығына әлде стерженнің осіне симметриялы орналастырылған.

Аталмыш курстық жобада орталық-тығыздалған дәнекерленген колонна есептелінеді.

Пісірілген колонна металын таңдау және негіздеме.

Дәнекерленген конструкция үшін 09Г2С-конструкциялы төменқоспалы болат

Дәнекерлеу қайнатусыз және кейінгі термоөңдеусіз жүргізіледі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz