Жону, бұрғылау, фрезерлеу және тісті дөңгелектерді кесуде кесу режимдерін аналитикалық әдіспен есептеу және негізгі уақытты анықтау

ТОКАРЬ СТАНОКТАРЫНДА ЖОНУ КЕЗІНДЕГІ КЕСУ РЕЖИМДЕРІН ЕСЕПТЕУ

Жұмыстың мақсаты : аналитикалық әдіспен кесу режиміндерін есептеу методикасын оқып-үйрену. Анықтамалық әдебиетпен танысу және жұмыс істеуге машықтану.

Тапсырма . 16К20 токарь-винт кесу станогында дайындаманы өңдеуге арналған кесу режимдерін аналитикалық әдіспен (эмпирикалық формула бойынша) есептеу.

Жұмысты орындау тәртібі:

- Инструкция мен қосымша әдебиетті қолдана отырып кесу режимін анықтау әдістемесін оқып-үйрену. Анықтама әдибиеттермен [1] және тапсырманың шартымен танысу.

- Өңдеудің технологиялық схемасын сызу.

- Кесу аспабын таңдау.

- Кесу аспабының жұмыс жүрісін ұзындығыны анықтау.

- Кесу тереңдігін белгілеу.

- Берілісті анықтау және оны станок паспорты бойынша түзету.

- Кесу жылдамдығын есептеу.

- Шпиндельдің айналу жиілігін анықтау және оны станок паспорты бойынша түзету.

- Нақты кесу жылдамдығын анықтау.

- Кесу күшін анықтау.

- Кесу қуатын анықтау.

- Негізгі (технологиялық) уақытты есептеу.

Б е р і л г е н і :

Дайындама түрі мен өлшемдері: Болат 38ХА, прокат, беріктік шегі - σ в =932МПа; дайындама диаметрі - D = 120 мм, өңделгеннен кейінгі диаметрі - d = 124h9, өңделген беттің ұзындығы -l =100 мм.

Дайындама станокқа поводокты патрон, хомутик және артқы центр арқылы орнатылған. Өңделген беттің кедір-бұдырлық параметрі Rа=6. 3 мкм.

Кесу аспабын таңдап, кесу режимдерін тағайындау және негізгі уақытты есептеу керек.

Ш е ш у і

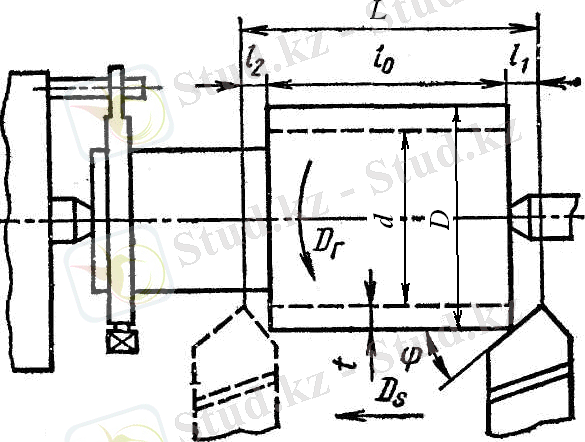

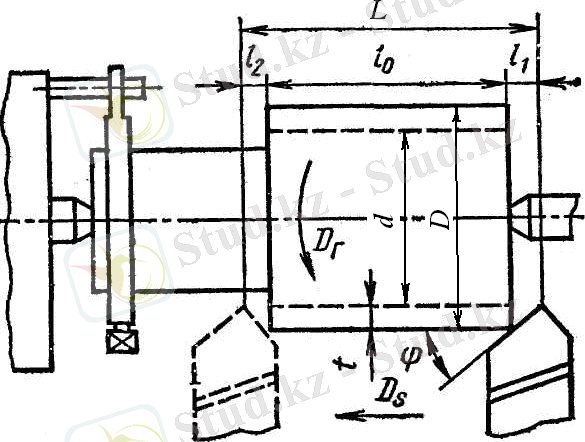

- К е с у с х е м а с ы н ы ң э с к и з і н о р ы н д а у

Сурет. 1 - Кесу схемасының эскизі

- К е с у а с п а б ы н т а ң д а у

Болат 45 материалынан жасалған тесік өту арқылы жону үшін Т5К6 [3-кесте, 117-бет] маркалы қатты қорытпадан жасалған пластинкасы бар өтетін (проходной) түзу токарь кескішін ГОСТ 18882-73 қабылдаймыз [3-кесте, 117-бет] .

Алдыңғы бет пішіні - фаскасы бар жазық [2] ;

Кескіштің кесу бөлігінің геометриялық параметрлері: γ = 10°; α = 6°; λ = 4°; φ = 60°;

φ 1 = 30°; r = 1мм; f = 0, 5мм [2] .

3. К е с у р е ж и м д е р і н б е л г і л е у

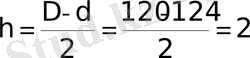

3. 1. К е с у т е р е ң д і г і . Алдын-ала өңдеудегі жалпы әдіп:

мм,

мм,

біздің жағдайымызда, жалпы әдіп бір жүрісте кесіліп алынады, сонда:

t = h = 2 мм

3. 2. К е с у а с п а б ы н ы ң ж ұ м ы с ж ү р і с і н і ң ұ з ы н д ы ғ ы , мм

L = 1+ y + Δ =100+ 3+ 3 = 106,

мұнда 1 - өңделетін беттің ұзындығы, мм;

у - кескіштің кесіп кіруі, мм. y = t·ctgφ = 3 · ctg45° = 3 · 1, 0 =3 мм;

Δ - кескіштің кесіп шығуы, мм. Δ = 1 . . . 3 мм.

3. 3. Б е р і л і с т і т а ғ а й ы н д а й м ы з . Конструкциялық болаттан жасалған диаметрі 100 мм дейінгі дайындаманы, қимасы 16×25 кескішпен (16К20 станогы үшін), 3 мм-ге дейінгі кесу тереңдігімен алдын ала өңдеу кезінде[11-кесте, 266-бет] :

S=0. 5 мин/айн

осыдан, станоктың паспорты бойынша қабылдаймыз: s = 0, 6 мм/айн.

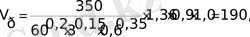

3. 4. Е с е п т і к к е с у ж ы л д а м д ы ғ ы , м/мин:

мұнда С v = 340; x = 0, 15; y = 0, 35; m = 0, 2; T = 60 мин [17-кесте, 267-бет] .

Қатты қорытпадан жасалған пластинкасы бар кескішпен өңдеу кезіндегі түзету коэффициенті:

мұнда

- кесу аспабы материалы сапасының кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [6-кесте, 263-бет] ;

- кесу аспабы материалы сапасының кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [6-кесте, 263-бет] ;

- дайындаманың бет сапасының кесу жылдамдығына әсерін көрсететін түзету коэффициенті, [5-кесте, 263-бет] ;

- дайындаманың бет сапасының кесу жылдамдығына әсерін көрсететін түзету коэффициенті, [5-кесте, 263-бет] ;

- кесу аспабы параметрлерінің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті (тез кескіш болаттардан жасалған кескіштер үшін) [18-кесте, 271-бет] ;

- кесу аспабы параметрлерінің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті (тез кескіш болаттардан жасалған кескіштер үшін) [18-кесте, 271-бет] ;

- өңделетін материалдың физика-механикалық қасиеттеріннің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [1-кесте, 261-бет]

- өңделетін материалдың физика-механикалық қасиеттеріннің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [1-кесте, 261-бет]

мұнда

- өңделетін материалдың механикалық қасиеті;

- өңделетін материалдың механикалық қасиеті;

K г - өңделгіштігі бойынша болат топтарын сипаттайтын коэффициент, K г =1;

n v - дәреже көрсеткіші, n v =1 [2-кесте, 262-бет] .

Осыдан

.

.

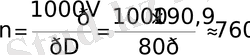

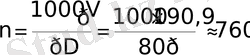

3. 5. Ш п и н д е л ь д і ң а й н а л у ж и і л і г і , айн/мин:

мұнда V - есептік кесу жылдамдығы, м/мин;

D - өңделетін беттің диаметрі, мм;

π - 3, 14;

станоктың паспорттық сипаттамасы бойынша шпиндельдің айналу жиілігін қабылдаймыз n = 630 айн/мин.

3. 6. Н а қ т ы к е с у ж ы л д а м д ы ғ ы, м/мин:

мұнда n - шпиндельдің қабылданған айналу жиілігі, айн/мин;

D - өңделетін беттің диаметрі, мм;

π - 3, 14.

4. Кесу режимдерін стонок жетегінің қуаты бойынша тексеру

4. 1. К е с у к ү ш і н а н ы қ т а й м ы з, Н :

,

,

мұнда C z =300 - кесу күші құраушыларының нақты өңдеу жағдайларына байланысты коэффициенті мен дәреже көрсеткіштері: x =1, 0; y = 0, 75; n = -0, 15 [22-кесте, 273-бет] ;

V - нақты кесу жылдамдығы, м/мин;

D - өңделетін беттің диаметрі, мм;

K p - кесу күшінің жалпы түзету коэффициенті, K p =K мp K φp K γp K λp K rp ;

K мp - өңделетін материал сапасының кесу күшіне әсерін есепке алатын түзету коэффициенті [9-кесте, 264-бет] . ;

K φp ; K λp ; K rp ; K γp - кесу аспабының геометриялық параметрлеріннің кесу күшіне әсерін есепке алатын түзету коэффициенттері [23-кесте, 275-бет]

осыдан

4. 2. К е с у қ у а т ы , Квт

мұнда η - станоктың басты жетегінің пайдалы әсер коэффициенті.

5. Н е г і з г і у а қ ы т т ы а н ы қ т а й м ы з , мин

,

,

2. ТОКАРЬ СТАНОКТАРЫНДА ЖОНУ КЕЗІНДЕГІ КЕСУ РЕЖИМДЕРІН ЕСЕПТЕУ

Жұмыстың мақсаты : аналитикалық әдіспен кесу режиміндерін есептеу методикасын оқып-үйрену. Анықтамалық әдебиетпен танысу және жұмыс істеуге машықтану.

Тапсырма . 16К20 токарь-винт кесу станогында дайындаманы өңдеуге арналған кесу режимдерін аналитикалық әдіспен (эмпирикалық формула бойынша) есептеу.

Жұмысты орындау тәртібі:

- Инструкция мен қосымша әдебиетті қолдана отырып кесу режимін анықтау әдістемесін оқып-үйрену. Анықтама әдибиеттермен [1] және тапсырманың шартымен танысу.

- Өңдеудің технологиялық схемасын сызу.

- Кесу аспабын таңдау.

- Кесу аспабының жұмыс жүрісін ұзындығыны анықтау.

- Кесу тереңдігін белгілеу.

- Берілісті анықтау және оны станок паспорты бойынша түзету.

- Кесу жылдамдығын есептеу.

- Шпиндельдің айналу жиілігін анықтау және оны станок паспорты бойынша түзету.

- Нақты кесу жылдамдығын анықтау.

- Кесу күшін анықтау.

- Кесу қуатын анықтау.

- Негізгі (технологиялық) уақытты есептеу.

Б е р і л г е н і :

Дайындама түрі мен өлшемдері: Болат 38ХА, прокат, беріктік шегі - σ в =932 МПа; дайындама диаметрі - D = 120 мм, өңделгеннен кейінгі диаметрі - d = 124h9, өңделген беттің ұзындығы -l =100 мм.

Дайындама станокқа поводокты патрон, хомутик және артқы центр арқылы орнатылған. Өңделген беттің кедір-бұдырлық параметрі Rа=6. 3 мкм.

Кесу аспабын таңдап, кесу режимдерін тағайындау және негізгі уақытты есептеу керек.

Ш е ш у і

- К е с у с х е м а с ы н ы ң э с к и з і н о р ы н д а у

Сурет. 1 - Кесу схемасының эскизі

- К е с у а с п а б ы н т а ң д а у

Болат 38 материалынан жасалған білікті өту арқылы жону үшін Т5К6 [3-кесте, 117-бет] маркалы қатты қорытпадан жасалған пластинкасы бар өтетін (проходной) түзу токарь кескішін ГОСТ 18882-73 қабылдаймыз [3-кесте, 117-бет] .

Алдыңғы бет пішіні - фаскасы бар жазық [2] ;

Кескіштің кесу бөлігінің геометриялық параметрлері: γ = 10°; α = 6°; λ = 4°; φ = 60°;

φ 1 = 30°; r = 1мм; f = 0, 5мм [2] .

3. К е с у р е ж и м д е р і н б е л г і л е у

3. 1. К е с у т е р е ң д і г і . Алдын-ала өңдеудегі жалпы әдіп:

мм,

мм,

біздің жағдайымызда, жалпы әдіп бір жүрісте кесіліп алынады, сонда:

t = 0, 5h = 0, 5· 2=1 мм

3. 2. К е с у а с п а б ы н ы ң ж ұ м ы с ж ү р і с і н і ң ұ з ы н д ы ғ ы , мм

L = 1+ y + Δ =100+ 3+ 3 = 106,

мұнда 1 - өңделетін беттің ұзындығы, мм;

у - кескіштің кесіп кіруі, мм. y = t·ctgφ = 3 · ctg45° = 3 · 1, 0 =3 мм;

Δ - кескіштің кесіп шығуы, мм. Δ = 1 . . . 3 мм.

3. 3. Б е р і л і с т і т а ғ а й ы н д а й м ы з . Конструкциялық болаттан жасалған диаметрі 100 мм дейінгі дайындаманы, қимасы 16×25 кескішпен (16К20 станогы үшін), 3 мм-ге дейінгі кесу тереңдігімен алдын ала өңдеу кезінде[11-кесте, 266-бет] :

осыдан, станоктың паспорты бойынша қабылдаймыз: s = 0, 6 мм/айн.

3. 4. Е с е п т і к к е с у ж ы л д а м д ы ғ ы , м/мин:

мұнда С v = 340; x = 0, 15; y = 0, 35; m = 0, 2; T = 60 мин [17-кесте, 267-бет] .

Қатты қорытпадан жасалған пластинкасы бар кескішпен өңдеу кезіндегі түзету коэффициенті:

мұнда

- кесу аспабы материалы сапасының кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [6-кесте, 263-бет] ;

- кесу аспабы материалы сапасының кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [6-кесте, 263-бет] ;

- дайындаманың бет сапасының кесу жылдамдығына әсерін көрсететін түзету коэффициенті, [5-кесте, 263-бет] ;

- дайындаманың бет сапасының кесу жылдамдығына әсерін көрсететін түзету коэффициенті, [5-кесте, 263-бет] ;

- кесу аспабы параметрлерінің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті (тез кескіш болаттардан жасалған кескіштер үшін) [18-кесте, 271-бет] ;

- кесу аспабы параметрлерінің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті (тез кескіш болаттардан жасалған кескіштер үшін) [18-кесте, 271-бет] ;

- өңделетін материалдың физика-механикалық қасиеттеріннің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [1-кесте, 261-бет]

- өңделетін материалдың физика-механикалық қасиеттеріннің кесу жылдамдығына әсерін есепке алатын түзету коэффициенті [1-кесте, 261-бет]

мұнда

- өңделетін материалдың механикалық қасиеті;

- өңделетін материалдың механикалық қасиеті;

K г - өңделгіштігі бойынша болат топтарын сипаттайтын коэффициент, K г =1;

n v - дәреже көрсеткіші, n v =1 [2-кесте, 262-бет] .

Осыдан

.

.

3. 5. Ш п и н д е л ь д і ң а й н а л у ж и і л і г і , айн/мин:

мұнда V - есептік кесу жылдамдығы, м/мин;

D - өңделетін беттің диаметрі, мм;

π - 3, 14;

станоктың паспорттық сипаттамасы бойынша шпиндельдің айналу жиілігін қабылдаймыз n = 630 айн/мин.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz