Ұнтақты металлургия: дәріс сабақтарының сүйеніш конспектісі

Қазақстан Республикасының білім және ғылым министрлігі

С. Торайғыров атындағы Павлодар мемлекеттік университеті

Металлургия, машина жасау және көлік факультеті

Металлургия кафедрасы

ҰНТАҚТЫ МЕТАЛЛУРГИЯ

пәні бойынша дәріс сабақтарының сүйеніш конспектісі 050709 «Металлургия» мамандығының тәлімгерлері үшін

Павлодар

УДК 621. 762 (07)

ББК 34. 39 я 7

К 87

С. Торайғыров атындағы ПМУ ММжК металлургия кафедрасының отырысында баспадан шығаруға ұсынылды

Пікірсарапшы: т. ғ. к., профессор Сүйіндіков М. М.

Құрастырушы: Құсманова Д. Р.

Ұ 37 Ұнтақты металлургия: дәріс сабақтарының сүйеніш

конспектісі / құрастырушы: Құсманова Д. Р. - Павлодар:

С. Торайғыров атындағы Павлодар мемлекеттік университетінің

«КЕРЕКУ» баспасөзі, 2008. - 43 б.

Дәріс сабақтарының сүйеніш конспектісінде металл ұнтақтарын өндіру және олардың қасиеттері, ұнтақты алу әдістерін топтастыру, ұнтақты алудың механикалық әдістері, сұйық металдарды диспергиялау, ұнтақтар қасиеттері және оларды бақылау әдістері, металл ұнтақтарын пішіндеу туралы негізгі мағлұматтар берілген.

Дәріс сабақтарының сүйеніш конспектісі 050709 «Металлургия» мамандығының элективті пәндер католығы негізінде әзірленді.

УДК 621. 762 (07)

ББК 34. 39 я 7

© Құсманова Д. Р., 2008

Кіріспе

Металл ұнтақтарын, сонымен қатар олардан немесе олардың металл емес ұнтақтарымен қоспасынан бұйымдарды өндіру ғылым және техника облысын ұнтақты металлургия деп атайды. Оның маңызды ерекше сипаты ұнтақ тәріздес күйінде қатты заттармен жұмыс істеу және сәйкес металдың балқу нуктесінен төмен немесе, егер әртүрлі ұнтақтар қоспасы жағдайында, ең қиын балқитын компоненттің балқу температурасынан төмен қыздыру (күйежентектеу) операцияларын өткізу.

Металдарды өңдеу әртүрлі тәсілдерінен ұнтақты металлургия ең ерекше орын алады, өйткені пішіні мен тағайындалуы әртүрлі бұйымдарды өндіру ғана емес, сонымен қатар жаңа материалдарды жасауға мүмкіндік береді.

Ұнтақты металлургия құю, қысыммен өңдеу, кесумен өңдеу және де басқа әдістерімен бақталасады да, оларды толтырады немесе ауыстырады.

Ұнтақты металлургия әдісімен дайындамаларды және бұйымдарды өндірудің типтік технологиялық схемасы негізгі төрт операциядан тұрады: бастапқы материалдан ұнтақты алу; одан дайындамаларды пішіндеу және оны күйежентектеу; ақырғы өңдеу (құрылымын реттеу, колибрлеу, механикалық және химия - термиялық өңдеулер) . Аталған операциялардың әрқайсысы соңғы ұнтақты бұйымдардың барлық қасиеттерін қалыптасуына маңызды үлес енгізеді.

1 Металл ұнтақтарын өндіру және олардың қасиеттері

1. 1 Ұнтақты алу әдістерін топтастыру

Ұнтақты өндіру- ұнтақты металлургия әдісінің бірінші технологялық операциясы. Ұнтақтарды алу тәсілдері өте әртүрлі, осы жағдай олардың қасиеттерін кең нең алмастыруды рұқсат етеді. Ұнтақты дайарлау әдісі маңызды мөлшерде бұйым сапасын және өзқұндылығын анықтайды. Ұнтақты алудың тәсілдеріне қарай оларды шартты түрде физика-химиялық және механикалық тәсілдерге бөледі.

Физика- химиялық әдістеріне бастапқы шикіқұрамды терең физ- химиялық айналдырумен байланыстын ұнтақты өңдеу технологиялық үрдістері жатады. Нәтижесінде алынатын ұнтақ химиялық құрамы бойынша бастапқы шикіқұрамнан маңызды ерекшеленеді. Қалпына келтіру әдістері, электролиз және карбонильдік қосылыстардың термиялық диссоцияциясы негізгі әдістер болып табылады.

Механикалық әдістер бастапқы материалды ұнтаққа айналдыруын, оның химиялық құрамының байқалмайтын белгісіз өзгерісін қамтамасыз етеді. Қатты материалдардың конструкциясы әр түрлі диірмендерде ұнтақталуын және балқымаларды диспергиялауында қолданылады.

1 Кесте - Металл ұнтақтарды өңдеудің негізгі әдістері

Алынатын

ұнтақ

1 кестенің жалғасы

Мыс, никель, қорғасын, темір, Ar , және Zn - су ерітінділерінен;

Ta , Nb , Fe , Th , U , Zr , Be , Ti - балқытылған орталардан

түрлі металды CO қосуымен қыздыруымен ыдыратады. Құны жоғары сапалы дисперстік ұнтақтарды өндіру үшін өнеркәсіптерде пайдаланады

түрлі металды CO қосуымен қыздыруымен ыдыратады. Құны жоғары сапалы дисперстік ұнтақтарды өндіру үшін өнеркәсіптерде пайдаланады

1 кестенің жалғасы

1. 2 Ұнтақты алудың физика химиялық әдістері

1. 2. 1 Тотықтар мен тұздарды қалпына келтіру. Жалпы жағдайлар. Ұнтақты металлургияда қалпына келтірудегеніміз металды алу үрдісін оның химиялық қосылысынан қалпына келтіруші деп аталатын кейбір зат көмегімен металл емес құрамдасын (оттегі, тұзды қалдықтар және басқа) айыру жолын ұғады. Қалпына келтірудің әрбір үрдісі біруақытта тотығу үрдісі болып табылады: бастапқы химиялық қосылыстан металл емес құрамдасын жоғалтады (қалпына келеді), қалпына келтіруші онымен әрекеттеседі (тотығады) .

Жалпы жағдайда қалпына келтірудің қарапайым реакциясы

(1)

(1)

мұндағы Ме - алуға қаланатын кез келген металл;

А - МеА қалпына келтіретін қосылыстың металл емес

құрамдасы;

Х - қалпына келтіруші;

Q - реакцияның жылу эффекті.

Реакция барысында қалпына келтіретін металл және қалпына келтірушімен қосылысы пайда болу, сонымен қатар алынған металл Ме және пайда болған қалпына келтіруші ХА қосылысымен әрекеттесу нәтижесінде бастапқы қосылыс қайта пайда болуын Ме біруақытта болуын тілдер білдіреді. Қалпына келтіруші ретінде тек қана сол зат болалады, қайссы үрдістің берілген температурасы кезінде, неғұрлым осы қосылысқа кіретін металл МеА қосылыстын металлемес құрамдасына үлкен химиялық ұқсастығына ие болады.

Қалпына келтірушілер. Қалпына келтіруші Н 2 , СО және Н 2 мен СО бірге (генераторлы, табиғи, конвертерленген, сулы, коксты, домналы), кейбір диссоциацияланған газдар, мысалы, аммиак, қатты көміртек (күйе, кокс, термоштыб және т. б. ) және металдар ( Са , Na , Mg ) немесе олардың қосылыстары (карбид немесе кальций гидриды) .

Сутегі Н . Табиғатта ең кең тараған және қарапайым элементтерінің бірі. Сутегі су (11% шамасында), мұнай, табиғи жанар газдардың, өсімдік және жануар организмдар құрамына кіреді. Оның саны жер шардың жалпы массасынан 1% шамасында болады. Бірақ біздін планетада сутегі еркін күйінде кездеспейді, осыған байланысты оны өнеркәсіптік алуыдың тиімді тәсілдері үлкен мағынаға ие болады. Таза сутегінің маңызды көзі ретінде су қызмет атқарады, оның коры таусылмайды деп саналады.

Ұнтақты металлургия кәсіпорындары меншікті сутегі станцияларында алынатын сутегімен қолданылады немесе сыйымдылығы 6 м 3 , 15 МПа дейін қысылған газ баллондарымен пайдалану орнына дейін жеткізіліп пайданылады.

Сутегінің жоғарғы құны қалпына келтіру мақсаттары үшін оны пайдалануын маңызды шектейді.

Көміртек тотығы СО . Техникалық көміртек тотығын оттегі үтлеу қолдануымен аз күкіртікоксты немесе ағаш көмірді газификациялау жолымен алынады.

Бірнеше өндірістін қалдығы болып табылатын өнеркәсіптік газдарын химиялық қосылыстарды қалпына келтіру мақсаттары үшін қолдануы перспективтік мүмкіндік болады.

Диссоцияланған аммиак. Ол сутегінің жақсы алмастырушысы болып табылады. Азот-сутекті қоспаса газ тәрізді аммиактан ыдырату жолымен алынады. Аммиакпен жұмыс істеу кезінде қауіпсіздік өлшемдерін сақтау қажет: сынап монометрлерді немесе қақпақтар мен қолданбайды (аммиак сынаппен бірге жарылыс қоспасын жасайды) .

Co , Fe , Ni , W ұнтақтарын өндеу кезінде қалпына келтіргіш ретінде диссоцияланған аммиак пайдалынады.

Конвертерленген табиғи газ. Табиғи газдың негізгі құрамдасы метан ( СН 4 ) болып табылады, табиғи газда әдетте 93-98% метан болады (қалғаны - азот, СО 2 (углерод тотығы), әртүрлі көмірсутектер, күкіртті газдар) .

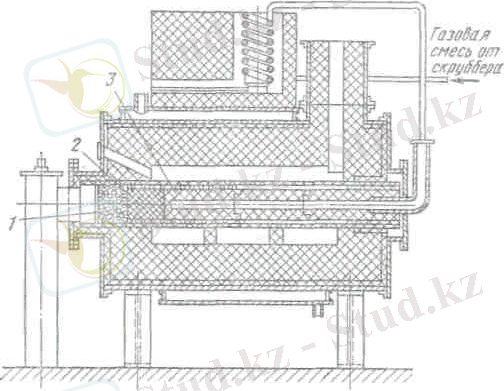

1 - кесекті катализатор; 2 - карбофраксты реактор; 3 - өзекше, оның кеуектрінде никель жайғастырлған

1 Сурет - Конвертерлерген табиғи газды алу үшін пайданылатын пеш

Конверсия үрдісі 900-1100°С кезінде және катализатор қатысуымен метан мен су буымен әрекеттесуінде реакция бойынша негізделеді

, (2)

, (2)

яғни табиғи газдың 1м 3 ден 4м 3 газ-қалпына келтіруші алынады.

Конвертерленген табиғи газ 8-10 есе сутегіден арзан және оның сапасына тәуелді темір ұнтағын немесе аз, орташа және легерленген болаттар, темір-мысты, темір-никельді, темір-вольфрамды, вольфрам-никельді және, темір-мыс-никельді қорытпалар ұнтақтарын өңдеу кезінде тотықты қалпына келтіру үшін пайдалынады.

Эндотермиялық және т. б. газдар. Сутекпен салыстырғанда олардың қалпына келтіру қабілеті төмен, бірақ сутегіден 20 есе арзан. Эндогаз табиғи немесе басқа көмір сутекті газдарға маңызды жеткіліксіз шарттарда жандыру жолымен алынады. Табиғи газдан алынатын эндогаздың құрамы: 18-20% СО , 38-40% Н 2 , СО 1% жоғары емес және 1% CH 4 (қалғаны N 2 ) . Эндогаз қалдануымен темір, аз- және орташа көміртекті болаттардың ұнтақтары өндіріледі.

Генераторлы және су газдары. Көміртекті болаттардың ұнтақтарын өңдеу кезінде қалпына келтіруші ретінде пайдаланылады. Осы газдар қыздырылған ағаш немесе тас көмірлерімен, коксты ауамен немесе су буларымен әрекеттесу кезінде пайда болады.

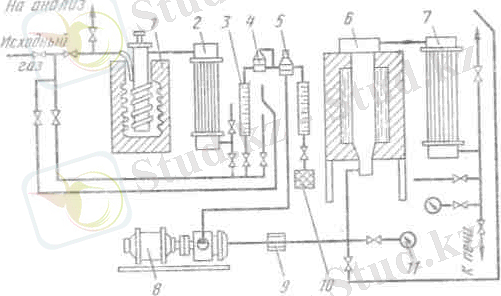

1 - камера; 2 - тоңазытқыш; 3 - ротаметр; 5 - қақпақша; 6 - газогенератор; 7 - құбырлы сулы тоңазытқыш; 8 - газ үрлегіш; 9 - жапқыш; 10 - гидросұқпа; 11 - қысым өлшегіш

2 Сурет - Эндогаз даярлау үшін қолданылатын құрылғысының технологиялық сұлбасы

Дамыған металлургиялық өнеркәсіптерінде қалпына келтіру үрдістері үшін домналы немесе коксты өңдірістік газдарын пайдалану мүмкін. Олар қатты қалпына келтірушілер ретінде пайдаланбайды, бірақ олар арзан, сонымен байланысты оларды қолдану экономикалық тиімді деп санайды.

Кокс, термоштыб және ағаш көмірі. Мұнай мен өның өнімдерін, көмірді кокстау жолымен алынатын кокс күшті қалпына келтіруші болып табылады, өйткені бастапқы шикіқұрамға және оның өңдеу әдістеріне байланысты құрамында көмірсутекті түрінде 3% дейін Н 2 және 93-98% С болады. Осыдан басқа кокс құрамына қажетсіз қоспалар кіреді 2-4% S және 0, 5-1% күл.

Термоштыб дегеніміз бұл термоантрацитті өңдеу кезіндегі пайда болатын ұсақ қалдықтар. Құрамына 6-11% күл, 3-3, 5% дейін S , 5-6% ұшпалы заттар, 0, 5% дейін ылғал (термоштыбты құрғаталғаннан кейін) болады.

Күйе. Қалпына келтіруші ретінде шамды немесе газды күйе пайданылады, ол толықсыз жану немесе көмірсутектердің термиялық ыдырау өңімдері болып табылады. Күйе өте жұқа таза қара ұнтақ. Көміртектің жоғары дисперстік бөлшектерінен тұрады.

Металдар. Химиялық қосылыстарды металдармен қалпына келтіру металлотермия деп аталады, ол үрдіс - металлотермиялық қалпына келтіру.

Са , Мg , Al , Na , Zr , Be реакциялары арқылы өткізілетін металлотермиялық қалпына келтіру үрдісін кальциетермиялық, магниетермиялық, алюмотермиялық және т. с. с. деп атайды.

Металлотермиялық қалпына келтіру реакциялары негізінде экзотермиялық, яғни жылу бөлуімен өтеді.

2 Кесте - Металл-қалпына келтіруші және олардың қосылыстардың балқу (алымы) және қайнау (бөлімі) темпаратуралары, °С

Қалпына келтірілген ұнтақтардың технологиясы. Қалпына келтірушілердің саны көп болғандықтан металл ұнтақтарды әртүрлі әдістерімен алу мүмкіндігі болады.

Темір. Темір ұнтақтарын дайындау үшін шикізат ретінді тотыққан кендер және илемделген отқабыршақтар пайдаланылады. Химиялық таза темір тотықтары өнеркәсіптік өндірістің тәжірибесінде өте сирек пайдаланылады, тек қана кейбір арнайы материалдарды алу үшін, өйткені осы жағдайда темір ұнтақ өте қымбат. (мысалы, W-Ni - Fe ауыр қорытпаны алу үшін) .

Темір кендерге қалпына келдіру алдында гравитациялық және магниттік байтуы өткізіледі, бұл SiO 2 , Al 2 O 3 айыруына мүмкіндік береді.

Кен концентраттары отқабыршақтарындағы ерітілмейтін қалдықтардың мөлшері бойынша, олардың құрамына кремнезем, кальций және магний тотықтары кіреді, содан басқа кен концентраттары отқабыршақтардан қымбат, бірақ концентраттарда күкірт пен марганец тотығы мөлшері аз болады. Отқабыршақ қайнатылған көміртекті болаттарды илемдеу кезінде пайда болады және (70-75% темірден құрастырылған) оның көптеген бөлігі тотық түрінде болатын. Металлургиялық зауыттардың илемдеу цехтарында (отқабыршақ) жиналады, оның химиялық құрамы ол тиехнологиялық үрдістің қай операциясында өңдеуіне байланысты.

Легерленген болаттардың отқабыршағы темір ұнтақтарын өңдеу үшін жарамсыз, өйткені олардың құрамында химиялық берік хром, ванадий, марганец және басқа металдар тотықтардың мөлшері көп, оларды қалпына келтіру қиын.

Ұнтақты алу үшін бастапқы материалдарда темір тотық түрінде болады: Fe 2 O 3 - гематит, Fe 3 O 4 - магнетит және FeO - вюстит.

Темір тотықтарын қалпына келтіру әдістерін қолданылатын қалпына келтіргіші бар агрегаттары бойынша, шикіқұрамы мен оның қалпына келтіру зонасына әперу әдісі бойынша, газ - қалпына келтіргіштің қысымы мен үрдістің температурасы бойынша топтастырады.

Мыс, никель, кобальт. Бұл металдар өттегімен аз ұқсастығына ие болады, осыған байланысты олардың тотықтары Cu 2 O , CuO , NiO , Co 2 O 3 , Co 3 O 4 жеңіл қалпына келтіріледі. Шикізат ретінде көсетілген таза химиялық қосылыстар қызмет атқарады немесе сымды, қаңылтырды және сол сияқты өнімдерді илемдеу кезіндегі отқабыршақтар.

Қалпына келтіруді муфельді немесе құбырлы пештерде сутегімен, диссоцияланған аммиакпен немесе ковертерленген табиғи газбен өткізеді.

Қалпына келтіру температурасы салыстырмалы төмен: 400-500°С ( Cu ) ; 700-750°С ( Ni ) және 520-570°С ( Co ) . Қалпына келтіру үрдістің ұзақтылығы бастапқы материалдың тұрақты қабатының қалыңдығына, газ - қалпына келтіруші ағының жылдамдылығына, (пеш арқылы өтуін) материалдық жылдамдығына, температураға және т. б. факторларға тәуелді. Ұзақтығы 1-3 сағат.

Қалпына келтіруден кейін пайда болған кемік ұнтаққа жеңіл үгітіледі. Көрсетілген температурадан жоғары температураларды қолдану қажетсіз; ал кейде қалпына келтіру өнімдері өтен қатты күйежентелуден мүмкін емес, бұл оның кейінгі ұсақтауын қиындатады.

Қазіргі уақытта Ni , Cu және Co ұнтақтарын су ерітінділерінде олардың ерітілген қосылыстарын сутегімен қысым арқылы қалпына келтіру өндірісі кең тараған. Бастапқы шикізат ретінде кен концентраттары немесе металл өңдеудің қалдықтары қызмет атқарады. Алынатын металл ұнтақтардың өзіндік құны төмен, ал сапасы өте жоғары.

Қиын балқитын металдар: вольфрам, молибден, цирконий, тантал және ниобий, легірленген болаттар және қорытпалар.

1. 2. 2 Электролиз. Ұнтақтардың электролиттік алуы металдың су ерітінділерін немесе оның балқытылған тұздары арқылы тұрақты электр тоғын откізу кезінде ыдырауында негізделеді. Катодта металдың сәйкесінше иондарының сиректетуі:

. (3)

. (3)

Электролиз кезінде қолданылатын тұздар мен қышқыл ерітінділерін электролит деп атайды, олар өткізушілердің екінші тобына жатады, оларда электрлендіруі көрсетілген химиялық қосылыстардың молекулалар диссоциациясы арқылы пайда болатын оң және теріс иондардың қозғалысымен өткізіледі.

3 Сурет - Электролиз сұлбасы

Электрхимиялық айналдыру үрдісі электрод (анод немесе катод) - ерітінді шекарасында өтеді. Электр ток көзі қозғалту күш ролін атқарады, ол электртізбектің бір полюсынан екінші полюсына электрондарды жібереді. Шығарылып алатын металдардың иондар көзі ретінде осы металдан құрастырылған анод және осы метал ерітіндісінен құрастырылған электролит қызмет атқарады.

Электролиттағы иондар сыртқы электр өрісі болмаған кезінде бей берекет қозғалады. Электр өрісі пайда болған кезде иондар тәртіп бойынша қозғалады: оң зарядталған иондар (катиондар) катодқа жақындалады, ал теріс зарядталған иондар (аниондар) анодқа.

Неғұрлым электродтарға жіберілген кернеу жоғары болса, соғұрлым иондар жылдамдығы өзгереді.

1. 3 Ұнтақты алудың механикалық әдістері

1. 3. 1 Қатты металдарды ұсақтату. Ұсақтау дегеніміз материалдың бастапқы өлшемдерін ішкі ілінісу күшін женетін сыртқы күштер әсер ету жолымен оларды қирату. Үгіту, ұнтақтау немесе үйкелеумен ұсақтау жолдары қатты заттардыұнтақ тәрізді күйіне айналдыру ең ескі тәсіл болып табылады. Si , Be , Mn , Sb , Cr , ферроқорытпалар, Al мен Mg қорытпалары сияқты морт металдар мен қорытпалардың ұнтақтарын өңдеу кезінде механикалық ұсақтатуды орынды қолдану. Zn , Cu , Al және т. б. тұтқыр илемді металдарды ұнтақтау қиын, өйткені олар жалпаяды, бірақ қирамайды.

Бастапқы шикі құрам ретінде металдарды кесумен өңдеу кезіндегі пайда болатын қалдықтарды қолдану ең үнемді тиімділік жетеді.

Қопал үгу үшін жақты, білікті және конусты диірмендер пайданылады. Қопал үгу өнімдерін өлшемдері 1-10 мм дейін болады және қажетті металл ұнтақтарын өндеуін қамтамасыз ететін жұқа ұсақтату үшін бастапқы материалы болып табылады. Келесі ұсақтату үшін бастапқы материал ретінде бұрғылап тесу, фрезерлеу, қайрау және басқа металл өңдеу операциялар кезінде алынатын жонқа бастапқы шикіқұрам қызметін атқарады.

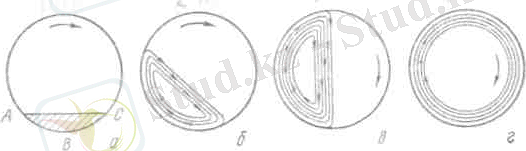

а - сырғанау режимі; б - домалау режимі; в - еркін түсу режимі; г - айналу жылдамдығы критикалыққа тең немесе одан да көп жағдайдағы қозғалыс

4 Сурет - Шарлы айналмалы диірмендердегі үгуту денелердің қозғалу сұлбасы

Ірі кейде ұсақ бастапқы материалдың ақырғы ұнтақтауы шарлы айналдыру, дірілдеу немесе планетарлы центрден тепкіш, құйынды және балғалы диірмендерінде өткезіледі.

Шарлы айналдыру диірмен салыстырмалы ұсақ ұнтақтарды (бөлшектердің өлшемдері микрометрдің бірнеше оннан ондықтарына дейін) алу үшінарналған ең қарапайым аппарат болып табылады.

Айналатын металл цилиндрлік барабанға үгіткіш денелерді (жие болатты немесе қатты балқытылған шарлар) және ұсақтатылатын материал тиеледі. Барабан айналу кезінде үгіткіш денелер оның қабырғаларымен үйкелісіп кейбір биіктікке көтеріледі.

Үгітудің бірнеше режимі болуы мүмкін: сырғанау, домалату, еркін тісу, айналу жылдамдығы критикалық жылдамдығына тең немесе одан да жоғары кездегі қозғалыс.

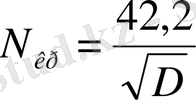

Барабанның айналу жиілігі жоғарлау кезінде центр тепкіш күші үлкеюі мүмкін, сол кезде үгіткіш денелер диірменмен бірге айналады және материал ұсақтатылуы аяқталады. Диірмен барабанының айналу жиілігі критикалық деп аталады

, мин

-1

, (4)

, мин

-1

, (4)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz