Мұнайдың термиялық өңдеуі: термиялық талдау, процестердің классификациясы және әсер ететін факторлар

МАЗМҰНЫ

КІРІСПЕ 2

НЕГІЗГІ БӨЛІМ

1. ТЕРМИЯЛЫҚ ТАЛДАУ 3-4

2. ТЕРМИЯЛЫҚ ПРОЦЕСТЕР, НЕГІЗГІ ЗАҢДЫЛЫҚТАРЫ 5

3. ТЕРМИЯЛЫҚ ПРОЦЕСТЕР КЛАССИФИКАЦИЯСЫ 6-8

4. ТЕРМИЯЛЫҚ ПРОЦЕСТЕРДІҢ ЖҮРУІНЕ ӘСЕР ЕТЕТІН

НЕГІЗГІ ФАКТОРЛАР 9

ҚОРЫТЫНДЫ 10

ПАЙДАЛАНҒАН ӘДЕБИЕТТЕР 11

КІРІСПЕ

Жоғары температураның әсерімен мұнайды өңдеуді термиялық өңдеу процестері деп атайды. Оған күрделі көмірсутектерді жоғары температура әсерінен қарапайым көмірсутектерге ыдырату (термиялық крекинг), ауыр мұнай қалдықтарын кокстеу (қортқылау), құрамында қанықпаған көмірсутектер көп болып келетін газдар қоспасын алу үшін жүргізілетін пиролиз процестері жатады.

Көмірсутектердің термиялық ыдырауы 380-400 0С-та басталады. Күрделі реакциялардың - термиялық полимерлену мен конденсациялану - нәтижесінде қанықпаған және ароматты көмірсутектерден шикі мұнайдың құрамына кіретін заттар - көмірсутекті газдары, сұйық мұнай өнімдерінің қосымша мөлшері, сонымен бірге мұнай коксы (қатты көмірсутек қалдығы) түзіледі. Мұнай шикізатын термиялық өңдеу жүйелері шарттарға және тағайындалуына байланысты крекинг, кокстеу және пиролиз аталымдарын алды.

Термиялық рекинг. Шикі мұнайлардың ауыр фракцияларының белгілі температурадан аса қыздырылуы жағдайында қосымша бөліну икемділігі крекинг жүйесін пайдалануда үлкен жетістіктерге әкелді. Мұнайдың жоғары температурада қайнайтын фракцияларының бөліну кезеңінде, С-С байланыстары бұзылады, сутегі көмірсутегі молекуларынан үзіліп, нәтижесінде бастапқы шикі мұнай құрамымен салыстырғанда, түрлі өнімдер спектрі шығарылады.

Мысалы, 290-400 0С температура интервалында қайнайтын дистилляттар, крекингтеу нәтижесінде газ, жанармай және ауыр шайірға ұқсас қалдық өнімдерін шығарады. Крекингтеу жүйесі шикі мұнайдан бастапқы айдау нәтижесінде құрылған аса ауыр дистилляттар мен қалдықтарды деструкциялау жолымен жанармайдың шығарылуын ұлғайтады.

Бүгінгі таңда қазіргі қозғалтқыштардың талаптарына сәйкес келмейтіні және шығарылатын өнімнің төменгі сапалылығы үшін (жанармай), термиялық крекинг басқа, мұнайды қайталау өңдеудің қазіргі әдістерімен шегерілген. Бүгінгі таңда термиялық крекингтің жаңа құрылғыларын енді жаңадан орнатпайды, ал әрекеттегі құрылғыларды каталитикалық крекинг және басқа қазіргі жүйелер құрылғыларын қайта жабдықтайды. Ал термиялық крекинг негізінде кокстеу қондырғының дистиллятты шикізатын термодаярлау, оның бір түрі - висбрекинг процесі ретінде іске асады. Висбрекинг - қазандық отынның тұтқырлығын төмендету мақсатында мұнай шикізатын термиялық өңдеу процесі.

1 ТЕРМИЯЛЫҚ ТАЛДАУ

Термиялық талдау - затта температураны бағдарламалы өзгерту шартымен өтетін физика химиялық және химиялық процестерді зертгеудің тәсілі. Талданылатын заттан бөлініп алынған үлгіні қыздырған кезде әр түрлі физикалық, физика-химиялық процестер жүруімен қатар жылудың сіңірілуі немесе бөлінуі, үлгі салмағынын өзгеруі мүмкін. Үлгіні бір қалыпты қыздырғандагы температураны өлшеп, оның эталонның температурасымен салыстырып, туындаған экзо- не эндотермиялық эффектілерді анықтайтын тэуелділікті алады. Бұл әдісті дифференциалдық термиялық талдау деп атайды.

Үлгінің массасын температураға тәуелді функция ретінде белгілей отырып, белгілі физикалық, және химиялық процестерді қалыптастыруга мүмкіндік беретін термогравиметрлік қисықты алады. Мұны термогравіметрлік талдау әдісі дейді. Мұндай дифференциалды жазылуын дифференциалды термогравиметрлік талдауға жатқызады. Таза қосылыстарды осы әдіс бойынша талдаған кезде, ол зерттелінетін үлгіні жеткілікті сипаттайтын нәтижелерді береді. Жекеленген қоспаларды арнаулы тәсілдер бойынша талдағанда, оларды құрамындагы жай заттарға боліп, тазартуға болады. Шоқтықтын пішіні мен орналасуына жылудың берілуі, жылыту жылдамдығы, пештің түрі, үлгіге арналган ұяшықтың табиғаты мен кұрылымы, үлгінің табиғаты, өлшемі ықпал етеді. Мұнымен қатар маңызды параметрлердің қатарына тіркейтін қондыргының инерциялылығы, пештегі атмосфера, термопардың орналасу орны сияқтылар да жатады. Ал талданатын үлгінің табиғатынан басқа тығыздығы, жылу еткізгіштігі, бөлінетін газдың ерігіштігі, түрлеріндегі жылу, үлгіні қыздырғандағы көлем көбею дәрежесі, бірден булану мен ыдырау қабілеті және тағы басқа сияқты маңызды сипаттамалары болады.

ДТТ және ТГТ кисықтарына тәжірибе кезінде көптеген факторлар әсер етеді, сондықтан да олар түрлі оптикалық спектрлердегі нәтижені нактылы қайталай бермейді. Демек, әр түрлі аспаптарда жазылған кисықтар өзара ұқсас бола-бермейді.

Термогравиметрия сандық талдау әдісі ретінде жиі пайдаланылады. ТГА немесе ДТГТ қиcықтарындағы әр түрлі түзу сызықты бөліктер әуелде алынған үлгінің аралық және соңғы өнімінің термиялық тұрактылығын анықтауға, кұрамдас бөліктердің сандық катынасын білуге мүмкіндік береді.

Таза үлгінің массасы мен оған сәйкес әрбір бөліктің массасын біле отырып, берілген сатысындағы қоспаның немесе қосылыстың кұрамын есептеуге болады. Үлгінің белгілі құрамы бойынша берілген температуралық бөлік үшін, белгілі температуралық аралықта қыздырғанда байқалатын салмақтың кемуі мен әуелгі материалдағы заттың саны арасындағы тәуелділікті анықтайды. Бұл әдіс талдаулық шөгіндіні күйдіру, температура аралығын анықтау және гравиметрлік түрді алу үшін үлкен де маңызды мәлімет береді. ТГТ автоматты түрде гравиметрлік талдау, талдамдық реагенттердің термиялық тұрақтылығы мен тазалығын айқындау, күрделі қоспа құрамын білу, затты ауада, ауасыз жағдайда. инертті ортада қыздырып зерттеу үшін қолданылады. Термоталдауда соңғы кезде дериватограф деп аталатын жана аспап жиі қолданылуда және оның атына орай осылайша, яғни дериватографиялық талдау әдісі деп аталатын әдіс пайда болды (латынның derivatus - ауытқыған, бұрылған. гректің grapho - жазамын деген сөздерінен шыққан) .

Физикалық-химиялық түрлену нәтижесінде жүретін жылу эффектілерінің өзгеруімен бір мезгілде не үлгі массасының өзгеруі, не заттағы кұбылысты нақтылы сипаттайтын басқа өлшемдер тіркеледі. Дериватографтын сезімталдығы темиератураның өзгеру жылдамдығына, үлгінің массасы мен агрегаттық күніне. Бөлшектердің өлшеміне (дисперстілігіне), температура мен оны ұстайтын қурылғы түрі мен өлшеміне, атмосфераға тәуелді.

Дериватографиялық жылу эффектілері 0, 05-0, 1 кДж/моль, ал салмақ өзгеруі 0, 2-0, 3% арасындағы дәлдікпен елшенеді. Дериватография заттардың түрлену ретін айқындауға, аралық өнімдердің саны мен құрамын анықтауға мүмкіндік береді. Онымен құймаларды, минералдарды, өсімдіктерді, биологиялық және химиялық заттарды. полимерлерді, лактарды, бояуларды, көмірді, тыңайтқыштарды және т. б. зерттеуге болады. Дериватографияны фазалық, құрылымдық, аллотроптық, изомерлік түрлендірулерді. термиялық. ыдырауды, реакция түрлерін зерттеу үшін кеңінен пайдаланады.

2 ТЕРМИЯЛЫҚ ПРОЦЕСТЕР, НЕГІЗГІ ЗАҢДЫЛЫҚТАРЫ

Термиялық процестер - катализатор қатысынсыз термиялық жағдайда жүзеге асатын крекинг (ыдырау) және тығыздалу реакцияларының жиынтығы. Термиялық процестердің негізгі параметрі: материалдық баланс және алынатын өнімнің сапасы - қысым, температура жатады. Мұнай өңдеуде қолданылатын негізгі термиялық процесс типтеріне жатады.

Негізгі шикізаты - мұнайды тікелей айдау өнімдері (мазут, гудрон), термиялық крекинг қалдықтары, жоғары температурада қайнайтын ароматталған концентраттар, газойль, каталитикалық крекингтің ауыр газойлі, пиролиздің ауыр шайыры, май өндірісінің экстрагенттері. Термиялық прорцестердегі шикізаттың өзгеріс заңдылықтары:

1. Молекулярлық массасы жоғары болған сайын бұл көмірсутек крекингке жылдам түседі. Метан және этан термиялық неғұрлым тұрақты. Жоғары молекулалық көмірсутектер деструкцияға жұмсақ жағдайда жылдам түседі.

2. Көмірсутектердің термиялық тұрақтылығы оның фракциялық құрамы ауырлаған сайын төмендейді. Термиялық ыдырау процесі тізбекті үш сатыдан тұрады: инициирлеу, тізбектің жалғасы және тізбектің үзілуі

Термиялық өндірістік өңдеу процестерінің шикізатына қойылатын талаптардың бірі термиялық тұрақтылығы. Термиялық тұрақтылығы шикізаттың химиялық топтық құрамымен және фракциялық құрамымен анықталады. Көмірсутектердің термиялық тұрақтылығы келесі қатар бойынша артады: алкандар → изоалкандар → циклоалкандар → ароматты → нафтенді-ароматты көмірсутектер → полициклді ароматты көмірсутектер.

Парафинді көмірсутектерге қарағанда нафтенді көмірсуектер термиялық крекингке қиын ұшырайды. Крекинг реакциясы келесі бағыттарда жүреді.

1. Сақинаның дегидрленуі.

2. Сақинадан бүйір тізбектің үзілуі.

- Сақинаның үзілуі арқылы ұзын тізбекті көмірсутектердің түзілуі.

Термиялық процестердің өтуіне әсер ететін факторларды қарастырғанда термодеструкцияның шикізаты мен өнімдері реакциялық аймақты газды немсе сұйық фазада болатынын ескеру қажет.

Процесс температурасына, қысымына және шикізаттың молекулярлық массасымен химиялық пиролизде төмен молекулалы құрамына байланысты термолиз жағдайында басым крекинг реакциясы, мысалы, газды фазалы термолизде төмен молекулалық көмірсутектер, сұйық фазалы процестегі синтез реакциясы.

Термиялық процестердегі шикізаттардың өзгерісі оның құрамына кіретін органикалық қосылыстардың молекулярлық құрылысына, химиялық байланыс күйіне байланысты. Температураны жоғарылатқан сайын молекуладағы атомдардың және топтардың тербелісі және тербеліс амплитудасы арта түседі. Молекуланың реакциялық қабілеттілігі артады.

3 ТЕРМИЯЛЫҚ ПРОЦЕСТЕР КЛАССИФИКАЦИЯСЫ

Термиялық процестер классификациясы:

1. Термиялық крекинг

2. Висбрекинг

3. Кокстеу

4. Пиролиз

5. Пектеу

6. Техникалық көміртек, битум алу өндірісі

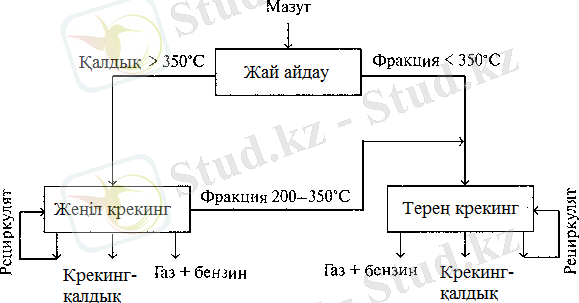

1. Термиялық крекинг. Терең крекингтеу пеші шикізат ретінде жаңа тікелей айдалған кероснді-газойльді фракцияны қолданады, нәтижесінде 200-350 0 С фракция алынады.

Сурет 1 - Крекингтің ағынды сызба-нұсқасы.

Негізгі өнімдері.

- Крекинг-қалдық - қазандық отын, баяу кокстеу қондырғысының шикізаты. Жану жылуы жоғары. Тікелей айдалған мазутқа қарағанда қату температурасы және тұтқырлығы төмен.

- Термогазойль - қ. т. 200-4800С.

Қосымша өнімдер.

- Газ - қаныққан және қанықпаған көмірсутектерден құралады.

- Бензин - октан саны 65-70, күкіртті мұнай қалдықтарын өңдегендегі күкірт мөлшері 0, 5-1, 2 мас. термиялық крекинг бензинінің құрамында 25 мас. Қанықпаған көмірсутектер болғандықтан химиялық тұрақсыз болып келеді.

- Керосин-дизелді фракция - гидротазаланғаннан кейін дизель отынының компоненті ретінде қолданылады.

2. Висбрекинг процесі. Висбрекинг процесі тұрақты қазандық отындардың компоненттерін алуда ауыр мұнай қалдықтарының тұтқырлығын төмендетуде қолданылады. Тұтқырлықты төмендетудің бұл әдісі стандартты қазандық отындарды алуда қымбат дистилляттық сұйықтықтарды экономдауға мүмкіндік береді.

Висбрекинг процесінің шикізаты гудрон, сонымен қатар, десафальттау процесінің асфальты, мазут. Висбрекинг процесі термокрекинг процесіне қарағанда жұмсақ жағайда жүргізіледі. Себебі, біріншіден, негізгі шикізаты неғұрлым ауыр жеңіл крекингленетін шикізат, екіншіден, крекинг тереңдігі кокстүзілудің басталу шекарасымен (1, 4-3, 5 МПа және 430-500 0 С) аяқталады.

Висбрекинг процесінің технологиялық параметрлері: қысым 1, 4-3, 5 МПа, температурае 430-500 0 С. Эндотермиялық процесс, сұйық фазада жүреді.

4. Кокстеу процесі. Кокстеу қосымша мұнай өнімдерін және мұнай коксын алуға арналған мұнай қалдықтарын термиялық крекингтеудің терең формасы.

Алкилароматты көмірсутектер

Нафтенді көмірсутектер

Парафинді көмірсутектер

Жалғыз ядролы ароматты көмірсутектер

Қанықпаған

көмірсутектер

Полициклді ароматты көмірсутектер

Алкнилароматты көмірсутектер

Шайырлар

Асфальтендер

Карбендер

Карбоидтар

Сурет 2 - Кокс түзілу процесінің сызба-нұсқасы.

4. Пиролиз процесі. Пиролиз процесінің мақсатты бағыты - төмен олефиндер өндірісі. Мақсатты бағытына қарай пиролиз процесі арқылы этилен, пропилен немесе бутилен алынады. Сонымен қатар, аз мөлшерде моноциклді және полициклді ароматты көмірсутектерден тұратын сұйық өнім алынады. Пиролиз процесінен алынған этил спиртін стирол және пластмасса алуда қолданылады.

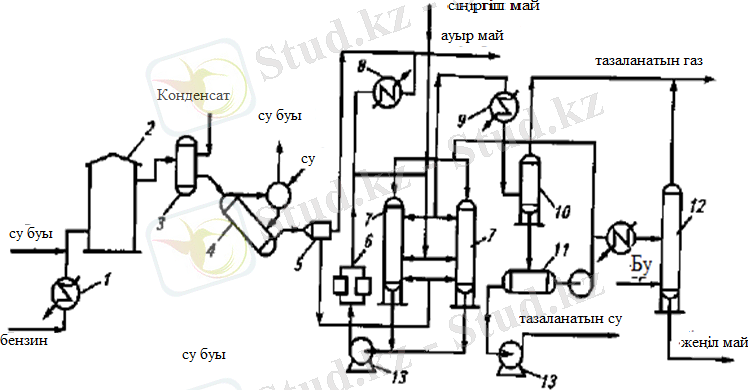

Пиролиз процесінің шикізаттары - газтәрізді көмірсутектер - мұнайға серіктес газдар, мұнайөңдеу процестерінен бөлінетін технологиялық газдар, сұйық көмірсутектер: тікелей айдалған бензин фракциясы (40-160 0 С) риформинг рафинаты, керосин-газойльді фракция. Автобензин компоненті ретінде қолданылады. 400 0 С темпеарутарға дейін салықндаған булы-газ қоспасы жуңыш колоннаға (7) бағытталады. Жуғыш колоннада қоспа 150-250 0 С салқындатылған фракциямен жансу нәтижесінде 180 0 С дейін салқындап, қатты көміртек бөлшектерінен жуғыш майлармен тазартылады. Ауыр конденсат (7) колоннаның төменгі бөлігіненм (12) ректификациялық колоннаға жіберіледі. (7) колонаның жоғарғы бөлігінен приоконденсаттың 30 0 С темепратураға дейін салқындатылған жеңіл фракцияларының буымен (10) сеператорға беріледі. Жеңіл конденсат суландыру үшін (7) және (12) колонналарға бағытталады, (10) сеператорда бөлінген газ моноэтаноламинмен тазаланыпғ газды фракционирлеуші қондырғыға жіберіледі. (12) колоннадан бастапқы қайнау температурасы 150 0 С пиробензин, жеңіл шайыр (150-250 0 С), ауыр шайыр (>250 0 С) .

1-Жылуалмастырғыш; 2 -пеш; 3- аппарат; 4 - қазан-утилизатор; 5 - маймен шаюға арналған ыдыс; 6- фильтр; 7- колонна; 8- тоңазытқыш; 9- конденсатор- тоңазытқыш; 10- сеператор; 11- сеператор-тұндырғыш; 12- буландырғыш колонна; 13- насос.

Сурет 3 - Бензин пиролизінің приниципиалды технологиялық сызба-нұсқасы.

4 ТЕРМИЯЛЫҚ ПРОЦЕСТЕРДІҢ ЖҮРУІНЕ ӘСЕР ЕТЕТІН НЕГІЗГІ ФАКТОРЛАР

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz