Табиғи ерігіш тұздардың геологиясы, кен орындары және өндіру мен өңдеу технологиялары

1 - дәріс. Табиғаттағы минералды тұздар және оларды өндіру тәсілдері.

Табиғи ерігіш тұздарды алғашқы қайта өңдеу және алу әдістерін қарастыратын химиялық технология саласын галургия деп атайды. Табиғи және жасанды дайындалған табиғи тұздардың сулы ерітінділерін жылытып өңдеу негізгі галургиялық әдіс болып табылады. Осы ерітінділерді қыздырып, буландырып және салқындатып, белгілі температурада қазбалы тұздарды олармен өңдеп және араластырып қажетті өнімдер алуға болады. Кейде галургиялық әдісті химиялық терең өңдеумен біріктіреді. Галургиялық өндірістің негізгі өнімдері: натрий хлориді және сульфаты; калий, магний, бор тұздары; бром, йод және олардың тұздары; табиғи сода және басқалар.

Табиғи еритін тұздар тұз кендері немесе табиғи ерітінділер (тұз ерітіндісі, рапа) көл, теңіз және жер астындағы көздер ретінде кездеседі. Тұз кендері мен тұзды көл рапаларының негізгі құрамы натрий, кальций, магний хлоридтері мен сульфаттары, бром, бор тұздары, карбонаттар (табиғи сода) . Қазақстанның территориясында көптеген тұзды көлдер бар, олардың рапасынан натрий, магний, кальций, сонымен бірге бром, бор алынады.

Тұзды кендердің түзілуі

Жер қыртысында және оның бетінде суда ерімейтін әртүрлі минералдар кенімен бірге ерігіш минералдардың кендері бар - қатты шөгінділер түрінде және ерітінді түрінде де кездесетін тұздар. Олардың түзілуіне гидрохимиялық, гидрогеологиялық және климаттық оңтайлы жағдайлар туғанда, бұл кендер жер өмірінің көптеген геологиялық кезеңдер аралығында пайда болған. Бұл кендер көзіне теңіз сулары жатады, олардың тұзынан қазып алынатын тұздардың кенорындары, тұзды көлдер, жерасты тұздықтары түзілген.

Ағынсыз шұңқырда жиналған теңіз суларының булануы кезінде тұздардың концентрациясы ақырындап жоғарылайды. Ұзақ уақыт аралығында түзілген қабаттардағы қаныққан тұздықтардан тұздар кристалданған. Шектеулі ағынмен бірнеше шұңқырдан дәйектілікпен өткен кезде су буланып отырған, осының салдарынан буланудың әр сатысында бөлінген тұздардың құрамына сәйкес әр түрлі құрамды тұзды кендер түзілген. Тұздың қабаттануы қыс мезгілінде тұздықтардың температурасы төмендегенде де жүреді, ол кристалдық фаза құрылымының өзгеруіне алып келеді.

Әр түрлі геологиялық кезеңде дүние жүзілік мұхит суларындағы тұздардың қатнасы мен концентрациясы өзгеріссіз қалмады. Тұздардың кристалдану реті де өзгерген. Түзілген біріншілік кендерді жер асты сулар мен тұздықтармен шайылуы біріншілік тұз шөгінділерінің өзгеруіне және екіншілік кенорындарының түзілуіне алып келді. Ерітінділер мен оларды қоршаған материктік жыныстар арасындағы химиялық әрекеттесу бұл үрдістерде маңызды роль атқарады. Сонымен қатар, тұзды кендердің қалыптасуына және ары қарай өзгеруіне тектоникалық құбылыстар айтарлықтай әсер етеді.

Қазіргі кезде де жүріп жатқан осы үрдістердің барлығы, көптеген ерігіш тұздардың кенорындарының түзілуіне алып келді - тұзды көлдер және оның су түбіндегі шөгінділері, жерастында жиналған тұздықтар және әр түрлі құрамды бір-бірін жапқан тұзды қабаттан тұратын қатты шөгінділер. Геологиялық бұзылмаған аймақтарда орналасқан қатты тұзды шөгінді қабаттар, ондаған және жүздеген метрлермен өлшенетін бірталай аймақта таралған, қалыңдығы әр түрлі жайпақ қабат түрінде шөгеді. Қатты натрий және калий хлоридтері иілгішті болады, соның салдарынан осы иілгіш тау жыныстарының жер бетіне итеріп шығару нәтижесінде түзілген, тұздың формасы күмбез тәрізді кенорындар жиі кездеседі. Бұл тұзды күмбездердің, әдетте сопақ формадағы, ұзындығы 2-3 км және тереңдігі жүздеген тіпті мыңдаған метрге созылады.

Натрий, магний, калий және кальцийдің сульфатты және хлоридті қосылыстары тұзды кендердің негізгі компоненттері болып саналады. Қатты шөгінділерде олар әр түрлі минералдар түрінде кездеседі - жай және күрделі тұздар, сусыз және кристаллогидраттар. Ең көп таралғандар: галит - NaCl, мирабилит - Na 2 SО 4 . 10Н 2 О, тенардит - Na 2 SО 4 , эпсомит - MgSО 4 . 7Н 2 О, астраханит - Na 2 SО 4 . MgSО 4 . 4Н 2 O; сильвин - КCl, карналлит - КCl . MgCl 2 . 6Н 2 О, каинит - КСl . MgSO 4 . 3Н 2 O және басқалар.

Қазбалы тұздар кендерін қазып шығару.

Тау-кендік қазып шығару. Бұрын қалыптасқан қатты кендерден тұздарды шығару, жай тау-кен жұмыстарымен жүргізіледі. Мұндай жолмен жер қойнауынан тас тұзын, тенардитті, калийдің шикі тұздарын: сильвинитті, карналлитті, каинит және басқаларды шығарып алады.

Тұз қабатының беткі горизонты азғантай тереңдікте болғанда, оны ашық әдіспен қазып шығаруға болады. Мұндай жағдайда карьер немесе разнос жасайды, яғни беткі қабаттағы жынысты алып тастап, тұзды шығарып алады. Ірі шығару жұмыстарында бұл мақсат үшін экскаваторлар, жүкарбасы немесе тракторлы тягасы бар скреперлер, механикалық күректер және басқада механизмдерді қолданады. Әдетте тұз қабатын алдын-ала механикалық немесе жару әдісімен қопсытады.

Тереңде шөгілген үлкен тұз қабаттары үшін ашық қазып алу әдістері қолданылмайды. Сонымен қатар, бұл әдістің кемшілігі: тұздардың шаңмен ластануы, әсіресе атмосфералық жауын-шашынмен және топырақты сулармен араласуы. Сондықтан тереңде орналасқан кенорындарды, әдетте жерасты әдісімен шахталы жолмен галерея немесе камерадан тұзды ойып алып шығарады. Жерасты камераларын жасағанда кең ұңғымаларды штрекұңғымалы комбайндармен, қашап омыратын үңгігіш машинамен; ұңғыны - ұрып бұрғылау машиналарымен; тұзды ойып алып артуды - скреперлі қондырғылармен іске асырады; үлкен шахтада тұзды жоғарыға шығару үшін жерасты вагонеткалы электропойыздарды және лифттарды қолданады.

Жерасты шаймалау

Жер астындағы сулар жер қойнауындағы тұз қабатына сіңіп, оны шайып табиғи жерасты тұздығын түзеді. Тұздарда өңдеудің көзі болып табылатын мұндай тұздықтарды құдық немесе бұрғылы ұңғы арқылы жер бетіне шығарады. Қатты түрге қарағанда тұздық түрінде тұздарды бөліп алу оңай және арзан, әсіресе бұл тұзды әрі қарай ерітіндіде өңдеуге ыңғайлы. Сондықтан, көп жағдайда тұзды жыныстардан тұзды жерасты шаймалауды жүргізу орынды болады. Бұл әдіс алынатын тұздықтың құрамына әсер етуге мүмкіндік бермейді және сондықтан жер қойнауынан тек қана ас тұзын алуға кең қолданады.

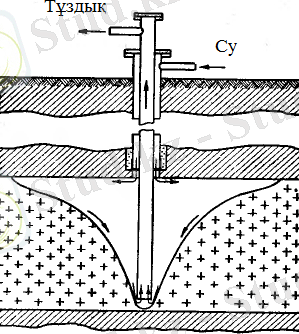

Минералды тұздардың химиялық технологиясында жерасты шаймалауды әр түрлі әдістермен жүзеге асырады: сумен үздіксіз суару және тұзды қабаттағы жерасты камераларын біртіндеп сулау немесе камераны сумен басу; түзілген концентрлі тұздықты насоспен тартып шығарады. Қазіргі кезде бұрғы ұңғысы арқылы шаймалаудың заманауи әдістерін қолданады. Диаметрі 150-250 мм болатты құбырларды жағалай колонналы бекіткен ұңғымаға диаметрі кіші (75-100 мм) құбырларды орнатады. Осы құбырлардың бірі арқылы жоғарғы қысымды (20-25 ат) ортадан тепкіш насос көмегімен тұз қабатына суды айдайды. Ол тұзды ерітеді және басқа құбыр арқылы тұздық түрінде жоғарыға шығарылады. Ұңғыма екі түрлі режимде жұмыс істейді - қарсыағынды, бұл кезде сыртқы құбыр арқылы суды береді, ал ішкі құбыр арқылы тұздық жоғарыға көтеріледі (сурет 1) және тікағынды, мұнда ішкі құбыр арқылы су беріледі, ал сыртқы құбыр арқылы тұздық сыртқа айдалады.

Сурет 1 - Қарсы-ағында жұмыс істейтін бұрғылы тұздықты ұңғыма арқылы тұз қабатын шаймалаудың сызба-нұсқасы.

Ұңғыманың тереңдігі және оған беретін судың қысымы тұз қабатының немесе жерасты тұздық көзінің орналасу тереңдігіне байланысты. Ұңғыманың өнімділігі 1 сағатта 10-25 м 3 тұздық болады. (Кейде ұңғымаға суды өздігінен ағызады; бұл жағдайда су қысымы төмен болғандықтан тығыздығы жоғары тұздық бетке көтеріле алмайды, сондықтан оны су мен тұздықтың тығыздықтарының айырмасы анықталған деңгейге дейін ұңғымаға түсірілген тереңдік насоспен айдайды) .

Бұрғылы ұңғыма арқылы түзілген тұз қабаттарын сумен шаю кезіндегі камера, біртіндеп төңкерілген конусты формаға ұқсай бастайды, себебі, табиғи конвекция нәтижесінде бүйір жағы, әсіресе камераның төбесі, қаныққан тұздықпен және механикалық қоспалар шламымен толған түбіне қарағанда жылдам ериді.

Сондықтан бүйір жағы ойық болады да, ары қарай шаймалауға кедергі жасайтын бос жыныс қабатымен басылады. Тұздықтың түзілу қарқындылығы төмендейді, егер түзілген конустың бұрышы 30-40° жетсе, ұңғыманың жұмысын тоқтатады. Осының нәтижесінде мұндай әдісті пайдалану кезінде кенорын қорының 5-15 %-ы ғана қолданылады.

Ұңғымаларды пайдалану, сонымен қатар құрамдастырылған қарсыағынды-тікағынды әдіспен іске асады. Бұл жерде негізгі саты тікағынды, тұз қабатын «сумен шайып», көп мөлшерде тұздықтың түзілуі; қарсыағынды саты кезінде ұңғыманы «сумен жуу» ерімейтін қалдықтың көп бөлігінің алынуымен жүреді. Ұңғыманың ішіндегі ағындар бағытының алмасу кезеңінің ұзақтығы, мысалы «сумен шаю» және «сумен жуу» режимдерінің ұзақтығының қатнасы 7:1-ден 3:1-ге дейін аралықта 2 сағатқа тең болады.

Сатылы шаймалау прогрессивті әдіс болып табылады, әсіресе құрамында көптеген ерімейтін қалдықтары бар тұз қабаттарын өңдеу үшін. Бұл жағдайда алдымен үңгі, яғни жайпақ қуыс формада емес, төбесі төмен қараған конусты формада шаяды. Одан кейін судың беру деңгейін көтере отырып және тұздықты алу деңгейін өзгертіп, тұзды сатылы ерітеді, сонда шаймалау камерасының формасы іргесі воронка және төбесі күмбез тәрізді цилиндрге ұқсайды. Ерімейтін қалдықтар камераның төменгі жағында жиналады.

Тұз қабатына суды беруді және тұздықты жоғарыға айдауды әртүрлі ұңғымалармен жүргізеді - біреуімен суды жібереді, екіншісімен тұздықты айдап шығарады. Мұндай топтық жүйеде ұңғыманы пайдалану тұзды бөліп алу коэффициенті әсіресе қабаттардың жату бойынша қорды тізбекті өңдеу және жоғарғы қабаттағы тұздарға суды беру үшін шаймалау кезінде пайда болған ойылған шұңқырларды қолданған кезде өседі. Бұл сужинағыш ұңғымалардың санын қысқартуға және берілетін судың мөлшерін едәуір арттыруға мүмкіндік береді.

Жерасты шаймалау кезінде пайда болған қуыс камера төбесінің құлауына, тұз жыныстарының түсуі және опырылуы себеп болуы мүмкін. Сондықтан тұзды бөліп алудың бұл әдісін тек жер қыртыстарының қабаттары берік болғанда ғана қолданады.

Өздігінен тұнған тұздарды алу

Көл рапасынан және көлтабанда кристалданатын, күннің жылуының әсерінен судың булануының (NaCl) немесе қыс кезеңінде рапаның салқындау нәтижесінде өздігінен тұнған тұздарды (NaCl, Na 2 SO 4 . 10H 2 O) алу ең тиімді әдіс болып табылады.

Өздігінен тұнған тұздарды қолмен және механикалы әдістермен алады. Тұздарды қолмен алу әдісі ауыр қол күш еңбегін қажет етеді. Сондықтан ірі тұз кәсіпшілігінде үлкен тұз қабаттарынан тұзды алу үшін тек қана механикалық әдістерді қолданады: скреперлерді, трактор тиегішті, бульдозерлерді, бір- немесе көпожаулы экскаваторларды, тұзтартқыштарды қолданады. Рапа қабатының қалыңдығы кемінде 0, 5 м болғанда тұзтартқыштарды қолданады. Олар теміржол платформаларында құрастырылады.

Тұздықтарды өңдеудің бассейіндік әдісі

Бассейн көмегімен тұз көлдерінің рапасынан және көлтабаннан тұзды алу, ондағы рапаның табиғи булануы немесе салқындауы және тұздардың кристалдануы бассейіндік деп аталады. Бассейн ретінде, сонымен қатар көлге жақын орналасқан табиғи ойықтарды қолдануға болады. Бассейн орналасқан жердің сүзгіштік қабілеті өте аз болу керек, себебі тұздық жерасты сумен араласпауы және топыраққа сіңіп кетпеуі керек.

Жергілікті климатты, топырақтың шарттарын, рапаның құрамы мен концентрациясын ескеріп, кәсіпшіліктің үлкендігіне қарай бассейннің көлемін таңдайды. Тұзды қолмен сындырған кезде тікбұрышты формалы бірнеше кішігірім бассейндерге (1-4 га) бөледі. Үлкен көлемді бассейндерде жел толқынды күшейтіп, тұз қабатын ашып, біркелкі тұнуына кедергі жасайды. Тұзды механикалық сындырғанда бассейндердің арасындағы тосқауылдар механизмдердің жұмыс жасауына кедергі жасайды, сол себепті тұндырғыш бассейндердің көлемі үлкен болу керек. Дайындауыш (тұндырғыш) және қосымша бассейіндер көлемін қосқанда, тұндырғыш бассейндермен бірдей болады. Бір бассейіннен екінші бассейнге рапаны айдау науа және арық арқылы рапаайдағышпен жүргізіледі.

Бассейндік кәсіпшіліктің өнімділігін анықтайтын негізгі фактор рапаның булануы болып табылады. Рапа суға қарағанда баяу буланады, себебі су бетіне қарағанда тұздықтың бетіндегі су буының қысымы төмен. Буланған рапа қабатының биіктігі сондай шарттарда буланған судың биіктігіне қатнасы рапаның буланғыш коэффициенті деп аталады. Буланғыш коэффициент шамасы әрқашанда бірден төмен болады; ол рапаның құрамы мен концентрациясына байланысты, сонымен қатар климат пен ауа райына және әртүрлі жағдайда буланған бір рапа үшін әртүрлі болуы мүмкін, мысалы ауаның әртүрлі ылғалдылығында. Рапа ауадан ылғалды сіңіріп алған кезде буландырғыш коэффициенті теріс шама болуы мүмкін.

Әдебиет: 2 нег. [45-59], 3 нег. [105-109] .

Бақылау сұрақтары:

- Тұз кенінің негізгі компоненттерін ата.

- Тұз кенінің пайда болу механизімін айтып беріңіз.

- Тұз қазбалы кенін өңдеудің қандай әдістерін білесіз?

- Карьер дегеніміз не? Қандай кенді қазып алғанда оны қолданады.

- Жерасты шаймалау әдісінің маңызы.

- Тұздықтарды өңдеудің бассейіндік әдісінің маңызы.

2 - дәріс: Минералды тұздардың өндірісіндегі типтік үрдістер мен типтік технологиялық сызба-нұсқасы.

Минералдық тұздардың өндірісі 2 негізгі үрдістен тұрады: табиғи тұздарды тауып, өндіру және табиғи шикізаттан немесе шикізаттың басқа түрінен минералдық тұздарды алу. Табиғи ерігіш тұздарды қазып шығару және өңдеу ( галлургия ) бірнеше үрдістерге негізделген: шаю (сілтісіздендіру), буландыру, кристалдау және табиғи тұз ерітініділерін өңдегенде, сусыздандыру. Осы әдістерді қолдану арқылы тұздар жүйесін жеке дара тұздарға бөлуге мүмкіндік туады.

Тұздарды синтетикалық әдіспен алуда бастапқы материал ретінде негізгі химиялық өндірісінің жартылай өнімдері немесе әртүрлі өндірістердің қалдықтары пайдаланылады. Тұздардың синтезі бейтараптау реакцияларына негізделген. Мысалы, маңызды азот тыңайтқыштарын қышқыл мен негізден осылайша алады. Көптеген тұздарды басқа өндірістердің қосымша өнімі ретінде алады. Мысалы, нефелиннен глинозем өндіргенде қосымша өнім ретінде поташ пен соданы алады.

Минералдық тұздар мен тыңайтқыштардың бірнеше түрі, сонымен бірге оларды алатын шикізаттың түрлері өндірістің көптеген әдістермен шартталады. Көптеген типтік үрдістер өңдеудің физика-химиялық әдістеріне, әсіресе, шикізаттарды дайындау сатыларына және өнімді аяғына дейін жеткізуге негізделген. Тұздардың технологиясында абсорбция және десорбция үрдістерін жиі қолданады. Минералдық тұздардың пайда болуы күйдіру, пісіру, шаймалау, абсорбция сияқты үрдістер барысындағы химиялық реакцияларына негізделген. Тұздар өндірісіндегі үрдістердің басым көпшілігі диффузиялық аймақта жүреді және масса берудің жалпы теңдеуімен бейнеленеді:

υ = k m F Δ с ,

сондықтан, тұз өндірісіндегі үрдістерді жылдамдату үшін қозғалыс күшті Δ с - арттыратын және реагенттердің жанасу беттерін ( F ) ұлғайтатын барлық шараларды қолданады.

Тұз технологиясы үшін С-Қ жүйесіндегі үрдістер тән. Мұндай жүйелерде фазалардың бетін дамыту қатты денені ұсақтап және ұсақталған жүзгінді механикалық немесе пневматикалық араластырғыштардың көмегімен араластыру арқылы жүргізіледі.

Минералды тұздарды өндірудің технологиялық сызба-нұсқалары алуан көп, бірақ, әдетте, типтік үрдістердің жиынтығынан тұрады. Бұл үрдістердің технологиялық сызба-нұсқасындағы реті әртүрлі болуы мүмкін, бірақ типтік сұлбасы әртүрлі тұздар өндірісінде кездесетін ең басты операциялардан тұрады.

Өндірістік үрдістің негізгі міндеті - шикізаттан мақсатты элементті концентрленген немесе ары қарай ыңғайлы өңделетін қосылыс түрінде шығару. Шикізатты байыту үшін әртүрлі механикалық, физика-химиялық және химиялық әдістерді, руданы қолмен айыру, магниттік сепарация, сулау, сулы классификация, флотация және т. б. қолданады.

Заттарды анағұрлым реакцияласушы күйге айналдыру үшін, мысалы, ерігіш қосылысқа ауыстыру үшін шикізатты тотықтырады немесе тотықсыздандырады, күйдіреді немесе басқа заттармен бірге қатты қыздырады (яғни пісіру әдістерін жиі қолданады) . Кейде керісінше, шикізаттың кейбір бөлігін ерімейтін түрге айналдыру үшін, оны шикізаттың басқа бағалы бөлігінен айырады. Шикізаттағы бағалы компоненттерді ерігіш немесе реакцияласушы күйге айналдыру үшін кальцинациялау, тотықтыру, тотықсыздандыру, хлорлау және сульфаттандырып күйдіру, пісіру, қышқылдық ыдырату әдістерін және шикізатты өндейтін басқа да әдістерді жалпы түрде шикізатты ашу деп атайды. Күйдірудің барлық жағдайларында қатты материалдар өңделуге ұшырайды. Үрдістің қарқындылығына әсер ететін басты факторлар: материалдың ұсату дәрежесі мен химиялық реакцияға түсетін заттардың концентрациясы. Жыныстың ірі кесектерін ұсақтау, кейде ұнтақтау арқылы кішірейтеді. Бұл операциялар фракцияларға елеумен бірге жүреді: ірі фракциялар ұсақтауға қайтарылады, ұсақтары күйдіру үшін шихта дайындауға түседі.

Байытудың сулы әдісі қолданылғанда, шикізат сулы болады және оны күйдірудің алдында кептіру қажет.

Сонымен, типтік сызба-нұсқаның бастапкы сатысына ұсақтау, елеу, байыту және кептіру сияқты үрдістер кіреді. Бұл операциялар шикізатты қазып алған жерде жиі жүргізіледі. Осындай жағдайда өндіріс сұлбасы шихта дайындаудан, яғни күйдіру өзінен немесе күйюге арналған материалдар коспасын күйдіруден басталады.

Күйдіруден кейін материал, әдетте, салқындатылады, күйдіру үрдісінде шихта пісіп, жабысып қалған жағдай болса, оны ұсақтайды, сындырады. Одан кейін материалды сумен сілтісіздендіреді немесе бағалы компоненттерді кейбір жағдайда зиянды қоспаларды бөліп шығару үшін арнайы ерітінділермен өңдейді. Сілтісіздендіруді жиі ұсақтаумен, ал кейбір жағдайда шихтаны салқындатумен қатар қолданады. Сілтісіздендіргеннен кейін ерітіндіні ерімейтін тұнбадан тұндыру және сүзу арқылы бөледі.

Бағалы компоненттері бар ерітіндіні, басқа қосылысқа айналдыру үшін, мысалы, тұнбаға, оны ары қарай сұйық, қатты немесе газ тәріздес реагенттермен өңдейді. Тұнба түскен жағдайда, ерітіндіні тұндырады немесе сүзеді. Кейбір жағдайларда бағалы компонент ерітіндіде қалу мүмкін, онда оны буландырады және кристаллизацияға жібереді. Кристалдар өзекті ерітіндісінен тұндыру (декантациялау) немесе сузу арқылы бөлінеді, содан соң кептіріледі, кейде керекті ұсақтыққа дейін ұнтақталынады. Осылайша, типтік сұлба келесі негізгі үрдістерден тұрады:

- ұсақау;

- елеу;

- байыту;

- кептіру;

- мөлшерлеу және шихталау (араластыру) ;

- күйдіру;

- салқындату;

- ұнтақтау, тарту;

- шаймалау;

- тұндыру, сүзу;

- ерітіндіні өңдеу (қоспалардан тазалау, тұнбадан бөлу) ;

- буландыру;

- кристалдау;

- тұндыру, сүзу;

- кептіру;

- өнімді ұсақтау;

- қаптау.

Күйдіру . Тұз технологиясында материалды күйдіру үрдісінің үлкен маңызы бар. Ол әртүрлі жағдайларда шихта қоспасында қажетті химиялық өзгерістер жүруін қамтамасыз етеді. Күйдіру кезіндегі болатын химиялық құбылыстардың сипатына байланысты күйдірудің келесідей түрлері болады: кальцийленген, тотықтырушы, хлорлаушы, тотықсыздандырғыш. Қазіргі кезде хлорлап күйдіру әдісі өндірістік маңызын жойды.

Кальцинациялық күйдіру немесе кальцийлеу деп заттың құрамынан көмір қышқыл газ немесе конституциялык суды шығару үрдісін айтады. Мысалы, әкті күйдіру:

СаСО 3 = СаО + СО 2

немесе каолинді қатты қыздыру:

Аl 2 О 3 . 2SiO 2 . 2Н 2 О = Аl 2 О 3 + 2SiO 2 + 2Н 2 О.

Тотықтырып күйдірудің мысалы ретінде пиролюзиттің күйдіргіш калиймен 200-270 °С-де ауадағы оттегінің қатысуында балқуын келтіруге болады:

2МnO 2 + 4КОН + О 2 = 2К 2 МnО 4 + 2Н 2 О.

Тотықтырып күйдірудің жеке түрі - сульфаттап күйдіру , ол үшін сульфидті кендерді ерігіш сульфат түріне айналдырады. Бұл кезде алдымен металл тотығы түзіледі, мысалы, СuS + ½ О 2 = СuО + SО 2 . Содан кейін түзілген күкіртті газ күкірт ангидридіне тотығады да, металл тотығымен әрекеттеседі:

SО 2 + CuO 2 = CuSO 4 .

Тұз технологиясында тотықсыздандырып күйдірудің де үлкен мәні бар. Оның мысалы, натрий сульфатынан натрий сульфидінің түзілуі:

Na 2 SО 4 + 2С = Nа 2 S + 2СО 2 .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz