Балқытып құюдың арнайы әдістері: кокиль, центрден қашырып және қысыммен құю технологиялары

Балқытып құюдың арнайы тәсілдері

Құймалардың сапасы мен шығарылуының артуына құю өндірісінде құюдың арнайы әдістерінің дамуы мен кең қолданылуы едәуір мөлшерде әсерін тигізді. Олар: кокильге құю (металл қалып), балқытылатын және күйдірілетін үлгілерге құю, қабықшалы қалыпқа құю, центрден қашырып құю, қысыммен құю және т. б.

Бұл тәсілдер көркем құюдың өндірісінде әзірше қолданылуын таппағанмен, олардың кейбіреулері архитектуралық құйма және оның бөліктерін алуда қолданыла алатын еді. Ескерте айту керек, көптеген күрделі өндіріс процестеріндегідей өткен көркем құюда да құпиялар болған және олар кәрі шеберлермен қатаң сақталып, тек мұрагерлікпен берілген. Жеке кәсіптерде технологиялық құпияларды сақтау дәстүрі біздің күнімізге дейін жеткен және жеке кәсіпорындар арасында тәжірибенің таралуы мен алмасуына кедергі жасайды.

Бұл көркем құю өндірісінің техникалық жабдықтау, машинажасау құймаларын алуда өте танымал кең қолданылатын құймаларды алудың прогрессивті әдістерін қолдануда артта қалуын түсіндіреді.

Кокильге құю

Металдан жасалған құймаға арналған қалыптарды кокиль деп атайды.

Бір құйғаннан кейін бұзылатын бір реттік құмды қалыптарға қарағанда, бір метал қалыпта қолданылатын қорытпаның мөлшерімен күрделілігіне байланысты 50 ден 5000-ға дейін құйма жасауға болады. Кокильдердің жылуөткізгіштігі құмды-балшықты қалыптардыкіне қарағанда 60 есе артық және құймалардың ұсақдәнді құрылымын қамтамасыз етеді. Одан басқа кокильге құю кезінде құйманың дәлдігі мен беттік қабатының тазалығы артып, оларды механикалық өңдеудің көлемі азаяды, механикалық қасиеттері мен төзімділігі артады, еңбек өнімділігі бірнеше есе көбейіп, құю цехының ауданы үнемделеді (қалыптау қоспасын даярлау және құятын қалыптарды дайындау бөлімі керек емес) .

Кокильге құюдың кемшіліктері - кокильдің бағасының жоғары болуы, қызмет ету мерзімінің шектелген болуы, кокильдің қабырғаларының жоғары жылуөткізкіштігі әсерінен жұқақабырғалы құйманы алудағы күрделілік, құйма металының тез кристалдануы.

Кокильде құйманы алудың технологиялық процесі келесі операциялардан тұрады: кокильді дайындау; құю үшін кокильді жинау; кокильге балқыманы құю; құйманы кокильден алу; құйманы кесу, тазалау және қажет болған жағдайда термиялық өңдеу.

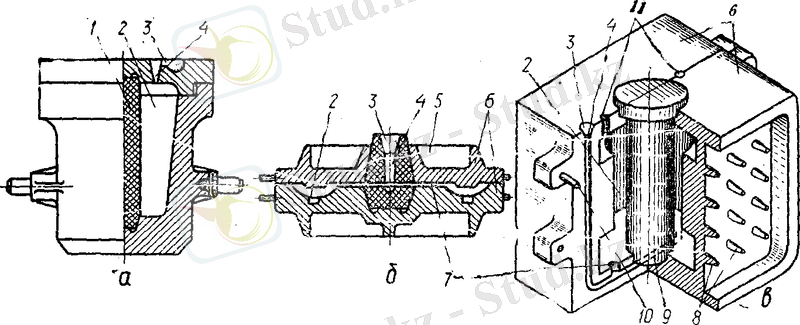

Кокильдердің классификациясы. Құйылатын өнімнің пішінінің күрделілігіне байланысты кокильдер тұтас (1, а - сурет) және алмалы-салмалы (1, б - сурет) болады. Тұтас немесе сілкімелі кокильді 180 о -қа бұрған кезде сілкіп алынатын, пішіні қарапайым құймаларды дайындау кезінде қолданылады.

1-сурет. Метал қалыптар (кокильдер)

Сілкімелі кокильдердің конструкциясы қатты бүрсілмейді, өлшемі жағынан дәл келетін құйма береді. Құйманы кокильден алу процесін жеңілдететін өзектерді қолдана отырып, сілкімелі кокильдерді өте күрделі бөлшектерді жасауда да пайдаланады.

Алмалы-салмалы кокильдерді құйманы кокильден сілкіп алу әдісін қиындататын бөлшектері бар күрделі бұйымдарды құюда қолданылады.

Құйып алынатын бұйымдардың конструкциясына байланысты кокильдің разъемы вертикальді (1, б - сурет), горизонтальді (1, в - сурет) және аралас болуы мүмкін. Разъемді кокильдер 10 бағыттайтын штырьлерге орталықтанған екі жартыдан 6 тұрады. Жиырылу болмау үшін кокильды қаттылық қабырғасымен 5 қамтамасыз етеді не болмаса қорап тәрізді пішінде жасайды. Кейде кокильдің сыртқы қабырғасына суынуды тездету үшін саусақ тәрізді іздер 8 құйылады. Құйманың тесігін немесе ішкі қуысын 1 құмды өзек не болмаса 9 метал өзек құрайды. Металды құюшы тостағанға 3 құяды, сосын тіреуше 4 және қоректендіргіш 7 арқылы қалып қуысын 2 толтырады. Құюшы жүйе кокиль разъемінің жазықтығында орналасады. 11 - қалыпты балқымамен толтырған кезде ауаның шығуына арналған.

Бөлшектерінің разъемы принципі бойынша кокильдер қайырылатын ашылып жабылатын және разъемы параллель болып бөлінеді.

Аралас разъемды кокильдер. Горизонтальды разъемы бар кокильдерді ішкі қуыстары үлкен бұйымдарды алуда қолданылады, себебі кокильдің горизонтальды разъемы онда ыңғайлы етіп өзек орналастыруға мүмкіндік береді. Аралас разъемды кокильдерді күрделі құймаларды құюда қолданылады. Құймаларды бөліп алу ыңғайлы болуы үшін мұндай кокильдер бірнеше бөліктерден тұрады, оның біршамасы құмнан жасалған.

Кокильдерді дайындау. Кокильдер сұр шойыннан, болаттан және алюминийден дайындалатын затты механикалык өңдеу немесе керамикалық қалыптарға құю әдістерімен жасалады.

Кокильдің қызмет ету мерзімін арттыру, балқытылған металдан желінуден және металды кокиль қабырғасына пісіруден сақтау, құйманың жеке бөліктерінің қату уақытын реттеу мақсатында кокильдің жұмыс бетіне отқа төзімді жабын қабатын ( қаптау және бояу түрінде ) жағады. Қаптау және бояу дайындау үшін толтырғыш ретінде шаң таріздес кварц, тальк, графит, асбест, ол байланыстырғыш ретінде сұйық әйнек, балшық, сульфит қолданылады. Кокильдің қабырғасымен жақсы ұстасу үшін қаптаудың құрамына кремнийфторлы натрий, бура және бор қышқылын қосады.

0, 3-1 мм қалыңдықтағы қаптау қабаты кокиль қабырғасына бір алмастырғанда бір рет, ал бояуды әр құюдан кейін жағады. Бояумен салыстырғанда қаптаулар кокиль қабырғаларын отқа төзімдірек және азырақ жылуөткізгіш етеді. Кокильде қолданылатын өзектер құмнан жасалған, керамикалық және метал, құрғақ және кептірілген болуы мүмкін. Төзімділігі аз ылғал өзектер сирек қолданылады. Метал қалыптың аз өткізгіштігін арттыру үшін оның жұмыс бетінде және өзектің бетінде кішкене тесіктер, ал разъем жазықтығында 0, 3-1 мм тереңдікте каналдар жасайды.

Кокильдерді құю.

Кокиль қуысының балқымалары жақсы толтырылуы үшін оны құюдан бұрын кокильді қыздырады: шойынды құю кезінде 200-400

С-ге дейін, болатты құю кезінде 150-300

С-ге дейін, болатты құю кезінде 150-300

С-ге дейін, алюминий қорытпалары үшін 200-400

С-ге дейін, алюминий қорытпалары үшін 200-400

С-ге дейін.

С-ге дейін.

Қалыптарды құю көбінесе өзекте жасалған, балқытып құю жүйесінде жүзеге асады. Кокильге құйылатын балқыманың тез суынуынан оның балқытып құю жүйесінің қоректендіргіштерінің қимасын құмды қалыптардың балқытып құю жүйесінің қоректендіргіштерінің қимасына қарағанда 25-30% көбірек етіп жасайды.

Кокильге құю механизациясы кокильге құю технологиялық процесінің қолдық операциялары көп еңбек сіңіруді керек қылады және 400

- қа дейін қыздырылған құрал-жабдықта орындалады, сондықтан қазіргі балқытып құю цехтарында кокильдерді ашу мен жабу, оның беттік қабатына қаптау жағу, метал өзектерді орнату мен құймаларды бөліп алу үшін арнайы механикаландырылған кокильді станоктар қолданылады.

- қа дейін қыздырылған құрал-жабдықта орындалады, сондықтан қазіргі балқытып құю цехтарында кокильдерді ашу мен жабу, оның беттік қабатына қаптау жағу, метал өзектерді орнату мен құймаларды бөліп алу үшін арнайы механикаландырылған кокильді станоктар қолданылады.

Механикаландырылған кокильді станоктардың жетегі пневматикалық, электр және гидравликалық болуы мүмкін. Сериялы өндіріс кезінде бірнеше кокильді станоктар кокильдің толтырылуына кететін белгілі бір уақыт аралығында қажетті бұрышқа бұрылатын айналмалы әткеншектерге орнатылады.

Кокильге құю алюминий қорытпаларынан ұсақ көркем құймалар, шойыннан архитектуралық құймалар, көгалдық торлар, өрнекті қабырғалардың бөлшектерін және басқа да кішкентай бөлшектерді өндіруде қолданылуы мүмкін.

Қазіргі таңда төмен балқу температурасындағы қорытпалардан кішкене мүсін және бюст секілді пішіні жағынан күрделірек көркем құймаларды кокильге құюдың әдісі өңделген. Қалыпты құю үшін оңай балқитын мырыш қорытпалары қолданылады. Дайын құйманы қалыпты бөлшектеу жолымен бөліп алады.

Пішіні күрделі емес іші қуыс көркем құймаларды өзексіз кокильдерде қалыптың ішкі жағында металды қатыру арқылы құяды.

Егер кокильде силуминнан (алюминий мен кремний қорытпаларынан) құйма жасаса, онда қалыпты толтырғанға дейін құймаға құрылымның ұсақталуы үшін натрий енгізу қажет болмайды, себебі тез суыну пайда болған эвтектикада кремнийдің ұсақталуына жағдай жасайды.

Кокильде мыс негізіндегі қорытпалардың құймасын алу кезінде қалыптың қуысына майлы бояулар жағады. Олар: пісірілген май мен графиттен (4%) немесе жағу майы мен парафиннен (50%) жасалған арнайы бояулар. Ал алюминий қорытпалары үшін қалыпты 1 л суға 30 г мырыш тотығы мен 30 г сүйық әйнектің немесе 1 л суға 200 г бор және 30 г сұйық әйнек қоспасымен жағады. Сонда балқыма мен кокиль арасында газ қабатшасы құрылады, ол құйма бетінде күйіктің пайда болуын жояды.

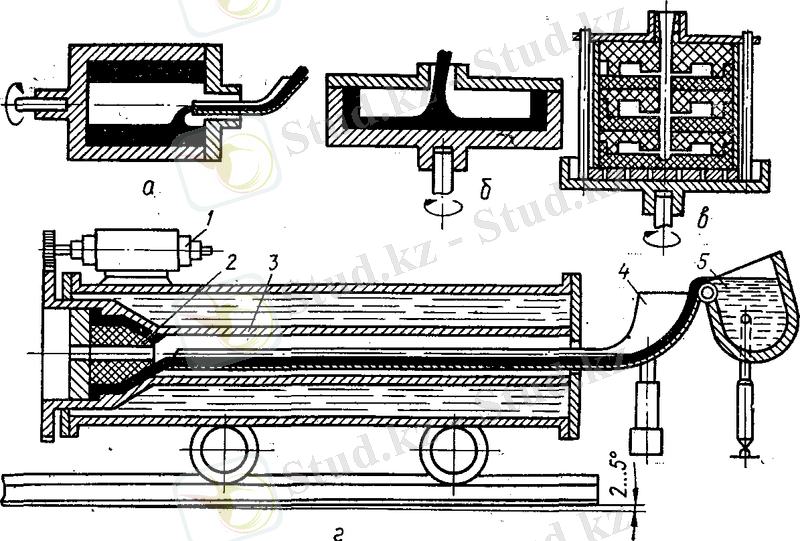

Центрден қашырып құю

Егер балқыған металды белгілі бір жылдамдықпен айналмалы қалып қуысына құйсақ, онда оның бөлшектері центрден қашыру күштері әсерінен қалыптың айналу өсінен қашықтай береді және қалыптың қабырғасына кездесіп, қалыптың центрде қуыс құрып, қалаған пішін қабылдайды. Бұл құбылыс құймаларды центрден қашырып құю өндірісінде қолданылады. Айналмалы қалыпқа балқыманың қажетті мөлшерін құя отырып, қалыпта өзек орналастырмай-ақ, тығыз газды қабыршағы жоқ және борпылдақ емес іші бос қуыс құйманы алуға болады.

Центрден қашырып құю кезінде қалыптарды шойыннан және хромникельді болаттан жасайды. Беттік қабатының ішкі жағынан отқа төзімді материал жабынын жағады.

Центрден қашырып құюға арналған қалыптарды металды және футерленген етіп жасайды. Олардың айналуы үшін шпиндельді және доңғалақтық машиналар қолданылады.

Қалыптың айналу осі горизонтальды, вертикальды және көлбеулік болуы мүмкін. Егер құйма диаметрі оның ұзындығынан әлдеқайда кіші болса (құбырлар, гильзалар, төлкелер), онда қалыптың айналу осі горизонтальды орналасады (2, а - сурет) . Егер де құйма диаметрі оның биіктігінен үлкен болса (дөңгелектер, тегершіктер, шкивтер), онда айналу осі вертикальды орналасады (2, б - сурет) . Екі жағдайда да құйманың осьтері қалыптың айналу осьтерімен сәйкес келеді және ішкі қуысы өзексіз болып, ал құйма қабырғасының қалыңдығы құйылатын металдың мөлшерімен анықталады.

2-сурет

2-сурет

Центрден қашырып құюдың схемасы

Ұсақ фасонды құймаларды дайындау кезінде қалыптың айналу осі құйманың осімен сәйкес келмеуі мүмкін. Бұл жағдайда ішкі қуыс өзек арқылы құрылып, металды радиальды орналасқан қоректендіргіштер арқылы қалып қуысына жеткізетін орталық ортақ құюшыға құяды (2, в - сурет) . Мұндай әдіс центрифугтау деп аталады.

Центрден қашырып құю арқылы көбінесе айналатын денелер пішініне ие; қабырғасының қалыңдығы 30-50 мм-ге дейін және массасы 45 т-ға дейін құймаларды алады (төлке, су жүргізетін және канализациялық құбырлар, шойын, болат, қола және т. б. қорытпалардан дабылдар) .

Жоғары өнімді центрден қашырып құю орнатуларын қолдану, өзектердің және соған байланысты жұмыстардың жоқтығы еңбек өнімділігін әлдеқайда арттырады, ал құюшы жүйенің жоқтығы металды елеулі түрде үнемдейді.

Центрден қашырып құюды әр түрлі қорытпалардан құймалардың метал және құмды қалыптарда жаппай, сериялы және жеке өндірісінде қолданады.

Қысыммен құю

Қысыммен құюдың мәні балқытылған металды метал қалыпқа (пресс-формаға) құю кезінде, ол өздігінен емес, құйманың толық кристалдануына дейін қамтамасыз етілетін 350 МПа қысыммен ағуында.

Қысым қалыптың тез және жақсы толтырылуын, құйманың жоғары дәлдігі мен беттік қабатының азғантай ғана кедір-бұдыр болуын қамтамасыз етеді. Құйманы мәжбүрлі қоректендіру отырғызылу қабыршақтарын, борпылдақтығын пайда болдырмайды.

Қысыммен құю арқылы қабырғасының қалыңдығы 0, 8 мм-ге дейін онан арғы механикалық өңдеуді талап етпейтін құймаларды алуға болады.

Қысыммен құю кезіндегі еңбек өнімділігі құюдың басқа тәсілдеріне қарағанда жоғары. Көп ұялы пресс-формаларды қолдану кезінде мырыш қорытпасынан сағатына 2 құймаға дейін алады. Цехте жұмыс істеудің санитарлы-гигиеналық шарттары механикалық өңдеу цехтарының шарттарымен салыстырмалы.

Қысыммен құю кезінде құймалар отырғызу кезінде, яғни өзектерде пресс-формадан алғанда және итеріп шығарда метал өзектердің тығыз қысуы кезінде мардымды жүктеу сынайды. Осыған байланысты қолданылатын балқытып құйылатын қорытпалар ыстық жарылудың пайда болуына жоғары қарсылыққа, жоғары температура кезінде қажетті төзімділікке ие болып, пресс-форма мен престеу камерасының металымен әрекеттеспеу керек.

Қысыммен құю кезінде ең көп қолданылатындар мырыш, алюминий, магний қорытпалары, ал мыс қорытпаларынан - жез. Мырыш қорытпалары жақсы құйылу қасиеттеріне ие, балқу температурасы төмен (400-430

С), пресс-форма мен престеу камерасының металымен әрекеттеспейді деуге болады.

С), пресс-форма мен престеу камерасының металымен әрекеттеспейді деуге болады.

Алюминий қорытпаларынан АЛ маркасының қорытпалары, магний қорытпаларынан - МЛЗ, жез қорытпаларынан - ЛЦ қорытпалары ұсынылады. Кристалдану интервалы кең қола қысыммен құюға ұсынылмайды.

Конфигурациясы күрделі және дайындаудың жоғары дәлдігін талап ететін пресс-формалардың бағасының жоғары болуы себебінен қысыммен құюды тек қана массасы 50 кг-ға дейін түсті металдар қорытпаларынан жасалған күрделі конфигурациялы жұқақабырғалы құймалардың көпсериялы және жаппай өндірісінде қолдану орынды.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz