Мазутты вакуумдық және терең вакуумдық айдау технологиялары мен кешенді терең өңдеу жүйелері

КІРІСПЕ

Қазіргі заманғы дүниежүзілік экономикада мүнай мен газдың алатын орны ерекше. Бүгінгі таңда миллиартаған адамдар есептеп жатпастан мұнай мен газды күн сайын, сағат сайын қолданады. Күнделікті тіршілігіміздің өзінде қаншама мұнай мен газды пайдаланамыз десеңші. Үйімізде шам жанып, ыстық суымыз ағып тұрады; машинамен, қоғамдық көлікпен, үлпақпен, кемелерімен жүреміз. Тіпті ракеталарды алсақ, осылардың барлығы да мұнай мен газды пайдаланады. Әлемнің ірі кен орындарында бүгінгі таңда мың және бес мың метр тереңдікке дейін мыңдаған, оң мыңдаған мұнайдың скважиналары бұрғыланған. Миллиондаған бұрғылаушы және компрессорлық станциялар жер қыртысындағы мүнай мен газды жер астынан тартып, сорып, мұнай өнімдерінің құбырлары мен газ құбырлары дамыған елдер территориясына еніп, тірі организмдегі қан тамырлары сияқты әртүрлі мемлекеттер мен континенттерді біріктіре байланыстыруда. Көмірсутек шикізаттары тиелген танкерлер қазіргі заманғы жүк таситын көліктің қатаң графигінде Дүниежүзілік мұхит акваториясында бағыт алуда. Үшінші мыңжылдыққа аяқ баса отырып, адамзат қазір де мұнай мен газдың көмегімен өзінің ең қажетті жер бетіндегі және космостағы проблемаларын шешуге тырысуда. Бір жарым ғасыр бұрынғыдай «ақылды адам» планета миллиард жылдар бойы тұрғызып, сақтаған мұнай мен газ қорын тоқтаусыз қолдануда, мұнай мен газ дүниежүзілік жылу энергетикалық шаруашылығында алдыңғы орындарды алады.

Алғашқы кен орындары Ембі өзенінің бассейндерінде 1911 жылы ашылған болатын. Бүгінгі таңда мұнайдың ең үлкен кен орны еліміздің батысында орналасқан. Атырау және Маңғыстау облыстарының территориясында мұнайдың өндірістік қорларынан тұратын 70% қазақстандык кен орындары бар. Анықталған 207 кен орындарының 80-ге жуығы Атырау облысында, Каспий өңірі ойпатының территориясында орналасқан.

1. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Мазутты вакуумдық айдау

Мазутты төмендеу қысымда - 10-40 мм с. б. -нан төмен қысымда атмосфералық-вакуумдық қондырғының (АВҚ) вакуумды блогында жүргізеді. Атмосфералы қысымда мазутты айдау тиімсіз, өйткені мазуттың қайнау температурасы 400-450 С-тан жоғары және бұл жағдайда оның газдар мен кокс түзілу процесі жүреді. Жоғарыда айтып кеткендей - төмен қысымда сұйықтықтың қайнау температурасы да төмендейді. Сондықтан мазуттың қайнау температурасын төмендету үшін оны вакуумдаайдайды. Мазуттың вакуумды айдау процесі екі схема бойынша жүргізіледі:

- бір ретті буландыру және фракцияларды бір колоннада бөлу схемасы;

- екі ретті буландыру және айдалатын фракцияларды екі вакуумды колонналарда бөлу схемасы.

Мазутты вакуумды өңдеу нәтижесінде вакуумды газойль (каталитикалық крекингтің және гидрокрекингтің шикізаты) немесе май фракциялары (селективті тазалау, депарафиндеу және гидротазалау шикізаттары) және қалдық ретінде - гудрон (деасфальттау, вискрекинг қондырғыларынын және битум өндірісінің шикізаты) түзіледі.

350-500 0 С айдалатын вакуумды газойль алу мақсатында бір реттік айдау жеткілікті болып саналады. Май өндіру шикізатын алу үшін мазутты айдағанда екі колонналы вакуумды схема іске асырылады. Бірінші колоннада кең майлы фракциясын алады, екіншісінде - оны екіншілік айдау арқылы жіңішке май фракцияларына бөліп шығарады.

Атмосфералық колоннадан 310-315 0 С температурадағы мазутты сорап арқылы қыздырғыш пешке жібереді де, 410-420 0 С-қа дейін қыздырып, вакуумды колоннаға жөңелтеді. Бұл колоннада кең фракция - гудрон бөлінеді. Май фракцияларын алғанда кең фракция жылуалмастырғыштарды гудронның жылуымен қосымша қыздырылып вакуумдық колоннада жіңішке фракцияларға ректификация арқылы бөлінеді. Вакуумды қондырғыда арнайы сораптардың (поршенді, роторлы және т. б. ) көмегімен вакуум түзіледі.

Орташа вакуум түзу үшін бір сатылы эжекторлар пайдаланады. Тереңдеу вакуум көп сатылы аралық конденсаторлары бар булы эжекторлар арқылы түзіледі.

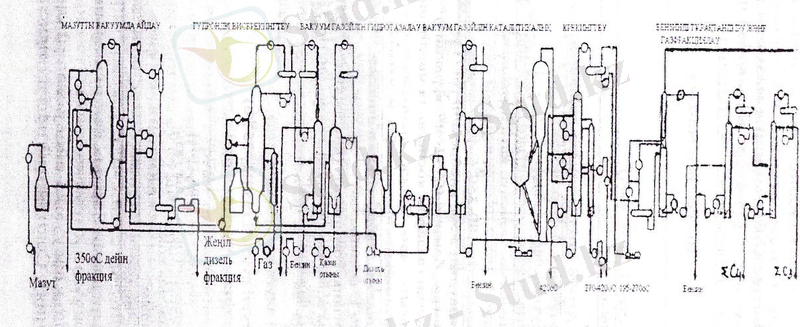

Өндірісте екіншілік өңдеудің ЭТҚ-АВҚ (электр-тұзсыздандырғыш - атмосфералы-вакуумды қондырғылар) комплекстің комбинациясы жиі қолданылады. ЭТҚ-АВҚ қиыстырылған қондырғының технологиялық схемасы 1 суретте келтірілген.

1 cурет - ЭТҚ АВҚ қиыстырылған қондырғының технологиялық схемасы.

120-140 С 0 -қа дейін 1-жылуалмастырғышта қыздырылған мұнай 2-дегидраторлар кешеніне келіп су, деэмульгатор және сілтінің қатысуымен термохимиялық электросусыздандыру және тұзсыздандыру процесіне ұшырайды. Осылайша даярланған мұнай 220 0 С-қа дейін жылуалмастырғышта қыздырылып 3-колоннаға түседі. Жеңіл фракцияны жылуалмастырғышпен сепаратордан өткізіп, осы колоннаның жоғары жағынан шығарады, оның біраз мөлшері колоннаны саурлану үшін алынады. Колоннаның төменгі жағынан қалдығы 5-пешке барып 330С-қа дейін қыздырылады да 3-колоннаға ыстық сорғы, ал 6-колоннаға шикізат ретінде жөңелтеді.

Колоннаның (6) жоғары жағынан ауыр бензин алынып, жылуалмастырғыш және 8- газосепаратордан өтіп шығады, оның жарым-жартысы колоннаға суландырғыш ретінде оралады. Колоннаның жанынан температуралық корректорлар және буландырғыш колонналар арқылы 140-240 0 С, 240-300 0 С, 300-350 0 С температурада айдалатын фракциялар алынады. Колоннаның (6) төменгі жағынан шығатын мазут 9-пешке барып 420 0 С-қа дейін қыздырылады да 40 мм с. б. сарқынды қысым жұмыс істейтін 10-вакуумдық колоннаға келеді.

Колоннаның жоғарғы жағынан шығатын су булары, газ тәрізді өнімдер және жеңіл булар 12- барометрлі конденсаторға барады, конденсирленбеген газдар 11 - эжектормен сорып алынады. Колоннаның жанынан вакуумды айдаудың бүйірлы өнімдері, астында - қалдық ретінде - гудрон алынады. 3 және 6 колонналарда түзілетін бензиндер 13- стабилизаторға барады. 4, 8 және 14 газосепараторлардан шығатын газ 13 - колоннаның тұрақтандырылған құрғақ газ пештердің форсункаларына жіберіледі.

1. 2 Мазутты вакуумда және терең вакуумда айдау жүйесін және

технологиясын жетілдіру

Мазутты кәдімгі вакуум айдау процесінде (2-сурет) бір қайтара буландыру жүйесімен, табақшалық, ал соңғы жылдары, отырғышты бір колоннада 380-415 0 С оның астына су буын беріп, бөленуші қоспа түсетін аумақта қалдық қысымда 100-200 мм с. б. (133-266 гПа) ұстап, ал колоннаның жоғары бөлігіндегі қысымды 60-100 мм с. б. (53-133 гПа) ұстап жүргізеді. Көп жылдық вакуум айдау (ВА) өндірістік қондырғыларын пайдалану тәжірибесі, мазутты пеште 420-425 0 С-тан жоғары қыздыру ыдырау газының көп түзілетінін көрсетті, пеш құбырының кокстелуі мен мүжілуі, вакуум газойлінің шайырлануы байқалады. Бұл жағдайда, мұнай ауыр болған сайын газ түзілу жедел жүреді және шикізаттың жоғары молекулалы қосылыстарының температура әсерімен құрылысы өзгереді. Осындай қажетсіз жағдайларды болдырмау мақсатында мынадай шаралар өндірістік деңгейде іске асырылуда.

Олар мыналар: мазутты мүмкін болған температураға дейін қыздыруды көп бағытты айналма құбыр (4-ке дейін) арқылы жүргізіп, оның пеште болу уакытын азайтады, екі жақтан сәуле беретін пеш қолданады, пештің айналма құбырына су буын береді және құбырдың мазут жүретін ұзындығын азайтады. Колоннаның төменгі жағының температурасын төмендету үшін салқындатылған гудронды қайтадан (квенчинг) береді. Пештің буландырушы бөлігінде қысымды азайту үшін, құбырдың соңғы айналымдарының диаметрін үлкендеу құбырдан жасайды, мазуттың колоннаға түсетін жері мен пештен шығатын орнының биіктік айырмашылығын азайтады. Вакуум колоннасында төменгі гидравликалық кедергілі табақша саны шектелген немесе отырғыш қажетті терең вакуум түзе алатын вакуум жүйелері пайдаланады. Айдаушы бөлімінде табақша саны шектеулі. Қыздырылған гудронның аз уақыт болуын қамтамасыз ету үшін, айдаушы бөлімінде табақша саны шектеулі болуы қажет.

1. 3 Мазутты терең вакуумда айдау

Мұнай өңдеу саласында каталитикалық крекинг пен гидрокрекинг процестерінің шикізатқа деген сұранысын өтейтін, соңғы қайнау температурасы 560-580 0 С-қа жететін ауыр вакуум газойлін алатын, мазуттарды терең вакуумда айдаудың (ВА) өндірісте игерілген технологиясы әзірше жоқ. . Есептеу көрсеткендей Батыс Сібір тәрізді мұнайды ТВА-да, ауыр вакуум газойлінің 350-580 0 С аралығында қайнайтын шығымы 34, 1%, бұл кәдімгі вакуум газойлімен 350-500 0 С шығымымен салыстырғанда (оның шығымы 24, 8%) 1, 5 еседен көп.

1кесте - Батыс - Сібір мұнайының вакуумдық, терең вакуумдық газойлдері мен қалдықтарының сипаттамасы.

Шығым,

% (масс. ) мұнайға

Элементтік құрам, %(масс. ) :

Көміртегі

Сутегі

Күкірт

85

13, 0

1, 70

85, 2

12, 6

1, 73

85, 8

12, 0

1, 82

85, 7

10, 9

2, 86

85, 6

10, 6

2, 8

85, 3

10, 2

2, 86

Металдар мөлшері г/т:

Ванадий

Никель

<0. 1

<0. 1

0. 55

0. 25

3. 3

1. 6

140

55

170

71

240

84

Мазутта жоғары қайнаушы фракциялардың терең алынуы өскен сайын вакуум газойлінің де және гудронның да тығыздығы, тұтқырлығы және кокстенуі өседі, оларда металдардың, күкіртті және басқа гетероқосылыстардың мөлшері көбейеді. Бұл оларды келешек өңдеуде күрделі техникалық және технологиялық қиындықтар туғызады. Сонымен, келешектегі алдағы тұрған міндеттер: әдейі жасалған өзіміздің катализаторлардың өндірісін және ауырланған вакуум газойлін гидрокүкіртсіздендіру және каталитикалық крекинг процестерінің өндірістік технологиясын игеру; ауыр гудрондардың тиімді қолдану бағытын анықтау немесе өңдеудің өндірістік технологиясын игеру; мазутты ТВА жоғары қуатты құрал-жабдықтарын (терең вакуумды буэжекторлы сораптар, жоғары тұтқырлы гудрондарды айдайтын сораптар, контакт жабдықтарының гидравликалық кедергісі аз беттік конденсаторлар және тағы басқа) жасап дайындау және игеру.

Мүмкін мұндай өте күрделі проблеманы, оның барлық жағын қамтып шешіп кезек кезегімен жүргізіледі: бірінші кезеңде вакуум газойлінің соңғы қайнау температурасы t с қ 520-540 о С, ал екінші және содан кейінгі кезеңдерде ауырланған вакуум газойлін

t с қ 560-580 о С және одан төмен алу қажет. Ауырланған вакуум газойлін алу үшін вакуум колоннасының мазут түсетін жеріндегі қалдық қысымды 20-30 мм сын. баг. ұстау қажетю Сірә, бұл үшін табақшалы колонналар жарамаса керек.

Терең вакуум түзудің бірден бір қолайлы тәсілі - отырғышты вакуум колоннасын, көбінесе жүйелі түрлі қолдану.

1 - вакуум калоннасы; 2 - вакуум пеші; I - мазут; II-жеңіл вакуум газойлі; III - ауыр вакуум газойлі; IV - гудрон; V - су буы; VI - қайталап берілуші қоңыр түсті ауыр газойл.

2 сурет- Мазутты вакуум айдаудың отын бағыты жүйесі.

Сонымен, қуаты 2, 0 млн. т/ж мазутқа есептегенде, Швед мұнай-химия комбинатында (ФГР) мазутты ТВА колоннасы су буынсыз істейтін «Перформ-Грид» түрлі қарама-қарсылы жүйелі отырғышпен жабдықталған, бұл колоннаның мазут түсетін жеріндегі қысымы 27 мм сын. бағ. және t с. қ. 510-530 0 С 47% вакуум газойлін мазутқа есептегенде, алуға мүмкінік береді.

БашМӨҒЗИ ұсынуымен Жаңа Уфа МӨЗ-да АВТ-1 вакуум колоннасы қайта құрудан өтті. Оның нығайтушы бөлігінде 5 қабат ВНИИнефтемаш конструкциясымен жасалған жүйелі пакетті отырғыш орналастырылған. Отырғыштың жоғарғы екі қабаты (I және II) жеңіл буды конденсациялауға, ал III қабат - ауыр вакуум газойлдерін, I және қабат ауыр вакуум газойлдерді байытуға пайдаланады. I-ші отырғыш қабатына қою қара өнім қайта айналып беріледі, жаңа вакуум түзуші жүйе орналастырылған (2. 5-сурет) Қайта жабдықталған вакуум блогын мазутты ТВА жағдайында Батыс Сібір мұнайын жүргізу тәжірибесі колоннаның жоғары бөлігіндегі қысымның абсолютті мәні 3, 3*10 3 Па ( -25 мм сын. бағ. ) су буын бермегенде, 45% ауырланған вакуум газойлін мазутқа есептегенде, алуға мүмкіндік береді.

Проф. Богатых К. Ф., Макушкин Б. К. мазутты құрғақ ТВА процесінде принципі жағынан жаңа жүйелі отырғыш пен фазалардың қиылысып жанасуын қолдануды ұсынады. Отырғышпен жанасушы жабдықтардың табақшалық түріне қарағанда артықшылығы бұрыннан белгілі, оның негізгі мәні бөлінудің бір сатысына есептегенде, қысымның өте аз азаюында. Олар арасында жүйелі отырғыштар тиімді, себебі гидравликалық пен масса алмасу қасиеттері, бос салынушы гидродинамикалық пайдалану жағдайы фазалардың артықшылығы бар. Қиылысып ағуда, сұйықтық жоғарыдан төмен қарай, ал бу горизонталды жүреді, сондықтан сұйық және бу фазалары бірімен бірі байланыссыз әр түрлі қиылысудан өтеді. Сондықтан фазалардың қиылысып жанасуы, қарама-қарсы түріне қарағанда, будың жылдамдығын тіптен бір дәрежеге дейін жоғары ұстауға, гидрокедергісін көтермей (1 мм сын. бағ. немесе 3-5 есе қақпақты табақшаларға қарағанда төмен) мүмкіндік береді және колонна тұрақты жұмыс істейді, шашалуын, тамшы кетуді және басқаны болдырмайды. Уфа мұнай институтының (УМИ) ұсынған қиылысушы отырғыш блоктарының конструкциясының гидрокедергісі 1 мм сын. бағ. тең немесе 3-5 рет қақпақты табақшаға қарағанда төмен, қалдық қысым 20-30 мм сын. бағ. аз, сондықтан вакуум газойлін алуды тереңдетуге немесе колоннаның түбіне су буын бермеуге мүмкіндік береді, бұл мазутты ТВА-дың жоғары қуаты қондырғыларын үлкен диаметрлі колоннамен жабдықталған пайдалануда өте маңызды.

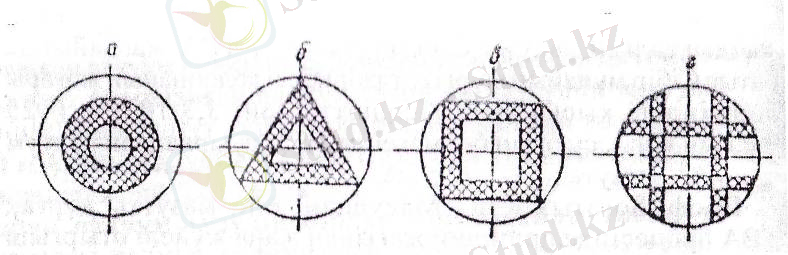

Колоннадағы қиылысушы отырғыш блоктарының геометриялық формалары әртүрлі: дөңгелек (а), үшбұрышты (б), квадратты (в) немесе көпбұрышты (г), бірканалды немесе көпканалды секция түрінде болуы мүмкін.

1987 ж «Салаватнефтеоргсинтез», «Пермнефтеоргсинтез» ӨБ өндірілген қиылысушы отырғыш колоннасының жүйесі (2. 6- сурет) қайталап буландырушы, қою қара түсті өнімді қайтадан беруді және басқа шараларды (колоннаға шикізат түсетін жердегі қысым 20-30 мм сын. бағ., ал жоғарыдағы температура - 50-70 С, вакуум газойлінің отырғыштағы қайта айналушы компонеттің берілуінің нәтижесінде, конденсациялануы толық жүреді) қолдану тапқан және шикізатты берудің және оны бөлудің барлық жағдайында тұрақты жұмыс істейді.

Мазутты өңдеу тереңдігінің қажеттігіне байланысты колонна, мазутты вакуум пешінде қыздыру арқылы немесе қыздырмай-ақ терең вакуумда шикізаттың өзінше булануы есебінен жұмыс істеуі мүмкін. Сонымен қатар, құрғақ режимді де вакуум газойлін алу Арлан гудронының тұрақтылығының жоғарылығынан шектеулі және мұнайға есептегенде 10-18% құрайды.

Жоғарыда айтылған авторлардың ойлап тапқан қиылысушы отырғышты вакуум колоннасының теңдесі жоқ конструкциясы «Салаватнефтеоргсинтез» және «Пермнефтеоргсинтез» өндіріс бірлестіктерінде (ӨБ) оң дәрежелі сыннан өтті және сонымен қатар отырғышты жанасу жабдықтарымен жабдықталған барометрлі конденсаторлы іске қосылды.

1. 4 Мазутты терең өңдеудің құрастырма ҚТ жүйелері

Бұрын өндірісте игерілген ГК-3 алғашқы құрастырма қондырғысының жалғасы есебінде, каталитикалық крекингтің Г-43-107 құрастырма қондырғысы негізінде бұрынғы ГрозҒЗИ жобалау ГрозҒЗИ, БОМӨҒЗИ, БашМӨҒЗИ, Азербайжан ҒА МХПИ ғылыми зерттеу мен Грозгипроммұнайхимия жобалау институттары жасаған мазутты терең өңдеудің отын бағыттағы КТ-1 құрастырма жүйелері 1980-ші жылдары кең қолдану таба бастады.

КТ-1 құрастырма жүйе құрамына Г-43-107 каталитикалық крекинг бөлігімен бірге мазутты вакуумда айдау және гудронды висбрекингтеу секциялары кіреді. 8. 1-кестеде Батыс Сібір мұнайлары мазутын комплексті өңдеудің материалдық балансы келтірілген.

КТ-1 құрастырма жүйені өндірісте өндіру Батыс Сібір мұнайлары қоспасын өңдеу өнімдерінде мөлдір өнімдер мөлшерін мұнайға есептегенде 68% дейін, ал мөлдір мұнай өнімдері мен сұйытылған газдардың мазутқа есептегенде мөлшерін 47, 8% дейін жеткізуге болады. Осындай жүйелер 1983 ж. Мәскеу және Павлодар мұнай өңдеу зауыттары құрамында іске қосылды.

Құрастырма ҚТ-1 жүйесі (3-сурет) мазутты терең өңдеу мынадай өнімдер алуға арналған:

- АИ-93 автобензин компонентін;

- Бутан-бутилен мен пропан-пропилен фракциялары қоспасын;

- Кокстеу процесіне шикізатты;

- Жазғы дизель отынының компоненттерін фракцияны (каталитикалық крекингтің) және 180-3500С (висбрекингтен және вакуумды айдаудан) ;

- Техникалық көміртегін өндіруге шикізат 270-4200С фракциясын;

- Қазан отынының компонентін;

- Висбрекинг пен гидротазалаудың тұрақты бензинін оларды одан әрі гидрлеу және гидротазалау үшін;

- Сутегін өндіру үшін көмірсутекті газдарды;

Пештерде отын есебінде пайдаланатын көмірсутекті газды;

- Күкіртті сутегін.

КТ-1 жүйесінің құрамына мынадай секциялар кіреді:

- мазутты вакуумда айдау мен гудронды висбрекингтеу (001секция)

шикізатты гидротазалау (100 секция)

- каталитикалық крекинг және ректификациялау (200 секция) ;

- абсорбция және газфракциялау(300 секция) ;

- жылуды пайдалану және жылумен қамтамасыз ету (400секция) ;

- түтін газдарын тазалау (500 секция)

Жүйенің қуаты мазутқа есептегенде 4млн. т/ж, онымен бірге:

- мазутты вакуумда айдау 4 млн. т/ж;

- гудронды висбрекингтеу - 1, 5млн. т/ж;

- каталитикалық крекинг шикізатын гидротазалау -2, 4 млн. т/ж;

- гидротазаланған вакуум газойлін каталитикалық крекингтеу -1, 920 млн. т/ж.

3 сурет - Құрастырма ҚТ-1.

2 кесте - КТ-1 Батыс Сібір мазутын комплексті өңдеудің материалдық балансы.

Түскені:

Мазут

Сутекті газ (Н 2 96%көл. )

100

0, 62

Алынғаны:

АИ-93, АИ-98 автобензиндер компоненті

Пропан-пропилен фракциясы

Бутан-бутелен фракциясы

Гидротазаланған дизель отыны (180-350 С фр. )

19, 52

2, 32

5, 18

9, 61

Дизель отыны компоненті: каталитикалық

крекигтің 195-270 С фракциясы висбрекингтің

180-350 С фракциясы

2, 58

3, 61

Гидротазалаудың және висбрекингтің

тұрақтанған бензині (С 5 -160 С фракция)

Сұйытылған газдарды қоспағанда мөлдір өнімдер жиынтығы

Кокстеу шикізаты

1, 74

40, 98

27, 23

Техникалық көміртегі үшін шикізат

(270-420 С фракциясы )

Қазан отыны компоненті (висбрекингтің 350 С

жоғары және каталитикалық крекингтің 520 С

жоғарғы фракциялары )

Гудрон

Сутегін алуға көмірсутекті газ

Желдетуші сутекті газ (Н 2 75%)

БЭА ерітіндісіндегі күкіртті сутегі

Өз мұқтажына қажетті отын газы:

Каткрекингтің құрғақ газы

Висбрекингтің майлы газы

Жағылушы кокс

Жоғалым

6, 60

3, 53

6, 24

0, 6

0, 36

0, 98

1, 27

1, 12

2, 61

1, 60

Қондырғының барлық секцияларының жыл бойы 320 күн үздіксіз жұмыс істеуі көзделген.

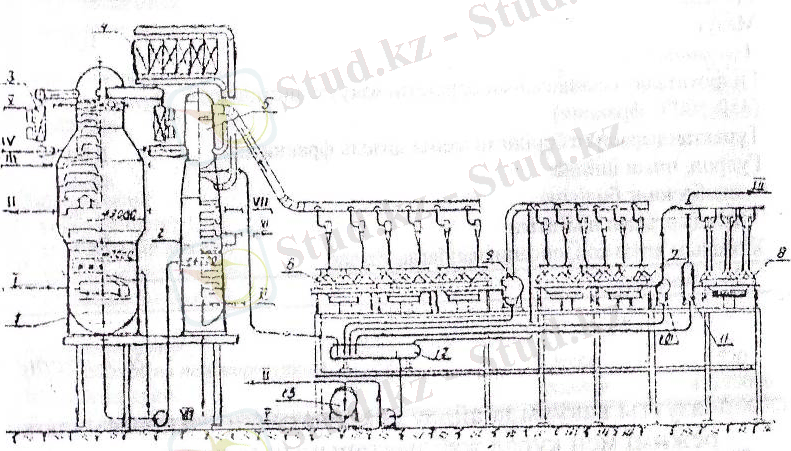

Мазутты вакуумда айдау және гудронды вискрекингтеу (001 секция) . Секцияның негізгі мақсаты мазутты вакуумда айдап каталитикалық крекинг пен висбрекингтің шикізаты болатын тиісінше вакуум дистиляты мен гудронды алу болып саналады. Вакуум блогының конструкциялық-технологиялық жабдықтауында (4-сурет) кейбір конструктивті-технологиялық жаңа мынадай шешімдер қабылданған:

1-вакуум колоннасының концентрациялық бөлігі; 2-вакуум колоннасының буландырушы бөлігі; 3, 4- барометрлік конденсаторлар (АВО) ; 5- сеператор; 6, 7, 8 - арабаспалдақты конденсаторлар; 12- конденсат жфйғышы (қалдық қысым 110-120 мм сын. бағ) ; 13- тұндырғыш; Ағымдар: I- мазут; II, VI- 350-500 С фракция; III, V, VII- қайта берілуші ағын; IV- 350 С дейінгі фракция; VIII-гудрон; IX -мұнай өнімдері; Х- су; ХI- су буы; ХII- пешке берілетін ыдырау газдары.

4-сурет. Вакуум колоннасының эскизі мен вакуум түзуші аппараттардың байланысы.

- Вакуум колоннасының концентрациялық (негізгі колонна) және айдаушы бөлігі өз алдына тұрған екі колонна ретінде саналады. Вакуум колоннасының мұндай конструкциясы оның концентрациялық бөлігіне су буын беруден бас тартып диаметрін азайтуға, вакуум дистилятының шығымын гудроннан жеңіл фракцияларды буландырумен қабат оның соңғы қайнау температурасын 520-530 С дейін көтеруге мүмкіндік береді.

- Ауамен суыту барометрлік конденсаторларды колонна төбесіне орналастыру, бұл колонна-эжектор желісіндегі қысымды төмендетуге мүмкіндік береді.

3 кесте - Вакуум айдау бөлігінің материалдық балансы.

Түсені:

4 кесте - Мазутты вакуумда айдау секциясының технологиялық

режимі мен құрал жабдықтарының көрсеткіштері.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz