Болат қорыту әдістері және жақсартылған қосындылы болаттар

Жоспары

КІРІСПЕ . . . 3

1. БОЛАТ ҚОРЫТУ . . . 4

1. 1 Болат қорытудың түрлері . . . 4

1. 2 Болат қорытудың бессемерлік әдісі . . . 5

2. ЖАҚСАРТЫЛҒАН ҚОСЫНДЫЛЫ БОЛАТ . . . 10

2. 1 Қосындылы болаттар . . . 10

2. 2 Жақсартылған қосындылы болат . . . 10

ҚОРЫТЫНДЫ . . . 13

Пайдаланған әдебиеттер тізімі . . . 14

Кіріспе

Металдар мен қорытпалар өндіруді қарастыратын ғылым мен техника және өндіріс саласын металлургия деп атайды. Металлургия тарихи қара және түсті болып екіге бөлінсе, қара металлургия шойын металлургиясы, болат металлургиясы және т. б. бөлінеді.

Металлургияның, оның ішінде әсіресе болат металлургиясының, адамзат қоғамының дамуында маңызы өте зор. Өйткені болат өнеркәсіптің, техниканың және т. б. саланың негізгі конструкциялық материалы болып келді және болашақта да бола бермек.

Болат - көп компонентті негізі темір қорытпа. Болатты көптеген сипаттамалары бойынша жіктейді. Химиялық құрамы бойынша екі үлкен топқа бөлінеді:

1) көміртекті болат;

2) қосындылы (қоспалы) болат.

Құрамында тұрақты элементтермен (Si, Mn, P, S, ) қатар көміртегісі 0, 025-2, 14%, негізі темір қорытпаны көміртекті болат деп атайды. Болатқа белгілі бір қасиет беру үшін қосынды (қоспа) деп аталатын элементтерді (Al, Cr, Ni, W, V, Mo, Ti және т. б. ) арнайы қосу арқылы алынатын болатты қосындылы деп атайды.

Көміртегі-болаттың құрылымы мен қасиетін анықтайтын негізгі элементтің бірі. Кремний мен марганец пайдалы элементтер қатарына жатады, олардың мөлшері көміртекті болаттардағыдан асқанда қосынды элемент болып есептелінеді. Фосфор мен күкірт зиянды элементтер болғандықтан, олардың мөлшері болат сапасына қарай шектеулі (0, 015-0, 055% S; 0, 025-0, 045% Р) .

Көміртегі мөлшері бойынша екі топтың да болаты төмен көміртекті (көміртегі 0, 3%-дан төмен), орташа көміртекті (0, 3-0, 7% C) және жоғары көміртекті (көміртегі мөлшері 0, 7%-дан жоғары) болып жіктеледі.

Қоспалы болат қосынды элемент түріне қарай хромды, марганецті, кремнийлі, хромникельді, хромникельмолибденді және т. б. болып бөлінеді. Қосынды элемент мөлшеріне қарай төменгі қосындылы (қосынды элементтер мөлшері 2, 5%-ға дейін), орташа қосындылы (2, 5-10%) және жоғары қосындылы, (10%-дан жоғары) болат болып жіктеледі.

1. БОЛАТ ҚОРЫТУ

1. 1. Болат қорытудың түрлері. Болат қорыту агрегатының түріне қарай электрлік пештерде болат өндіру, оттегілі конвертерлік және мартендік болып бөлінеді.

Болат өңдірудің негізгі екі жолы бар:

1) Бір сатылы темір кені-болат сұлбасы бойынша темір кенін тотықсыздандыру арқылы темір алу. Бұл тәсілге темір кенін тура тотықсыздандыру арқылы кеуек темір алу жатады.

2) Екі сатылы темір кені-шойын-болат сұлбасы бойынша болат өндіру.

Қазіргі кезде болат өндіру негізінен екі сатылы сұлба бойынша жүзеге асырылады. Алдымен домна пешінде шойын қорытып, содан кейін шойыннан болат қорыту үрдістерінің бірімен болат өндіру.

Болат өндірудің негізгі тәсілдерінен электрлік пештерде және конвертерлік үрдістермен болат қорытуды атаған жөн. Болат қорыту агрегатындағы (конвертердегі) сұйық шойынды ауа немесе оттегімен үрлеп, болат алуды конвертерлік тәсіл деп атайды.

Болат қорыту тәсілдерінің ішінде оттегілі конвертерлік үрдістер болат өндіру бойынша бірінші орынға шықты. Қазіргі кезде барлық қорытылатын болаттың 2/3 бөлігі осы үрдістерге тиесілі. Өйткені тәсіл жоғары өнімділігімен, капиталсалымның аздығымен, химиялық құрамы әр түрлі шойынды пайдалану мүмкіншілігімен және т. б. артықшылықтарымен ерекшеленеді. Сонымен бірге шикіқұрамдық материалдарды алдын ала даярлау шаралары, балқыманы пештен тыс өңдеу тәсілдерін қолдану және т. б. конвертердің өнімділігін арттырумен қатар болаттың сапасын жақсартуды мүмкін етті.

Конвертерлік тәсілдің ішінде кеңірек тарағаны 20-ғасырдың екінші жартысында ашылған сұйық шойынды техникалық таза оттегімен үрлеу үрдістері. Дүниежүзілік практикада болат мөлшерін ұлғайту осы үрдістер арқылы іске асырылады.

Конвертер (ағылш. converter) деп аталатын болат қорыту агрегатының орталық цилиндрлік бөлігі төменнен сфералы түппен жалғасып, жоғарыдан ашық симметриялы қиық конуспен жалғасқан. Қазіргі конвертерлердің шегені негізді оттөзімді кірпіштен қаланып, сыртынан қалың болат қаңылтырмен қапталған.

Үрдістің негізгі шикіқұрамдық металдық бөлігі сұйық шойын мен скрап (болат қалдықтары) . Шикіқұрам элементтерін тотықтырып төмендету үшін техникалық таза оттегімен үрлеп әрі қатты тотықтандырғыштар (темір кені және т. б. ) қолданады. Қожтүзгіш материалдар ретінде әк және т. б. қолдану көзделген. Балқыманы оттегісіздендіру және қосындылау үшін әр түрлі ферроқорытпалар (ферросилиций, ферромарганец және т. б. ) шөмішке металды ағызу кезінде салынады.

Скрапты салу, шойынды құю, қожтүзгіш материалдарды салу, балқыманы оттегімен үрлеу, болат пен қожды ағызу және т. б. технологиялық операцияларды орындау үшін конвертер горизонталь өс бойымен 3600-қа айнала алады.

Сонымен конвертердегі металдық шикіқұрамды (шойын, скрап) техникалық таза оттегімен (99, 5%) үрлеу үрдісінде элементтер (Si, Mn, C, P, S және т. б. ) тотығып, экзотермиялық реакциялардан балқыманың температурасы көтеріліп, элементтер керекті мөлшерге төменделген соң, шөмішке ферроқорытпаларды есептеп салып, болат маркасының берілген химиялық құрамы қорытылып алынады.

Конвертерлік үрдісте балқыманы техникалық таза оттегімен үрлеудің төрт тәсілі бар:

1) жоғарыдан;

2) түптен;

3) бүйірден;

4) комбинациялы (жоғарыдан әрі түптен) .

Сұйық шойынды конвертер бүйірінен оттегімен үрлеу сыйымдылығы аз конвертерлерде орын алады әрі қолданылуы шектеулі. Қалған үшеуі жақсы даму үстінде, кейінгі кезде әсіресе комбинациялы үрлеу.

1. 2. Болат қорытудың бессемерлік әдісі. Конвертерлік болат қорыту тәсілін алғаш 1855-жылы ұсынған Г. Бессемер. Болат қорыту агрегатын ол конвертер деп атап, шегені ретінде сол кездегі жалғыз өндірістік оттөзімді қышқылды кірпіш династы алды. Үрдіс қышқылды болғандықтан күкірті мен фосфоры төмен шойын қолданылды. Оттегіні металлургияда қолдану идеясы белгілі болғанымен, бірақ оны өндіру әлі игерілмегендіктен, сұйық шойынды үрлеу үшін ауа пайдаланылды.

Сонымен химиялық құрамы мен температурасы қойылған талапқа сай шойынды, қышқылды түптік үрлеме конвертерінде, 12-15 минут ауамен үрлеу арқылы қорыту бессемер үрдісі деп аталынып, болат қорыту агрегаты бессемер конвертері делінді.

Бессемерлік үрдіс бұрынғы болат қорыту тәсілдерімен салыстырғанда өте жоғары өнімділігімен ерекшеленді әрі отынды қажет етпеді. Болат қорытудың жаңа тәсілі темір кенінде фосфоры мен күкірті аз елдерде (Англия, АҚШ, Россия, Швеция және т. б. ) қарқынды дами бастады. Сөйтіп, мәшинежасау, кемежасау, теміржол және т. б. өндіріс саласын дамыту үшін болатпен жеткілікті мөлшерде қамтамасыз етуге жол ашылды.

Бүгінгі күні бессемерлік үрдіс оттегілі конвертерлік үрдістермен ығыстырылды деуге болады. Бірақ бессемерлік үрдіс конвертерлік тәсілдің бастауы әрі шойынды конвертерде оттегімен үрлеп болат қорытудың қазіргі көптеген үрдістері, бессемерлік үрдістің жетілдірілген варианттары десек артық айтқандық болмас деп, ол туралы қысқаша мағлұмат беруді жөн санадық.

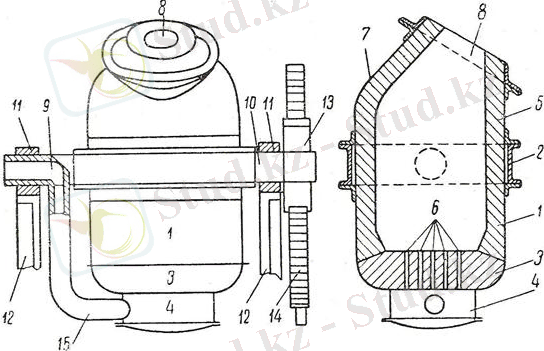

Бессемер конвертерінің құрылысы мен жұмысы. Бессемер конвертері (сыйымдылығы 15-35 т), 1. 1 суретте көрсетілгендей, цилиндрлі орта тұсы (1), жоғарыдан ашық (8) асимметриялы конуспен (7) жалғасып, төменгі жағынан түбі (3) мен ауа қорабы (4) бекітілген, болат қорытуға арналған агрегат.

Конвертердің шегені (5) қышқылды динас кірпішінен (350-450 мм) қаланған. Кварц пен шамот ұнтағына оттөзімді балшық қосып жасалған конвертер түбіне (3) ауа үрлеуге (0, 20-0, 35 МПа қысыммен) арналған соплолары (6) бар шамот фурмалар орнатылған.

Конвертер шегенінің сырты қалың болат қаңылтырмен (1) қапталып, тыянақ белдіктің (2) екі цапфасы (9, 10) подшипникпен (11) тұғырға (12) орнатылған. Компрессорлық ауа үрлемелік цапфаның (9) жеңімен (15) ауа қорабына (4) беріліп, одан конвертерге шойынды үрлеуге жұмсалады (300-350 м3/т) . Жетек цапфа (10) конвертерді айналдыру үшін шестерня (13) арқылы тісті рейкаға (14) қосылған. Конвертерді технологиялық үрдістерді (шойын құю, балқыма мен қож ағызу және т. б. ) орындау үшін горизонталь өстің бойымен гидравликалық механизм немесе редуктор арқылы электржетекпен 3600-қа айналдырады.

1. 1 сурет - Бессемер конвертері құрылысының сұлбасы

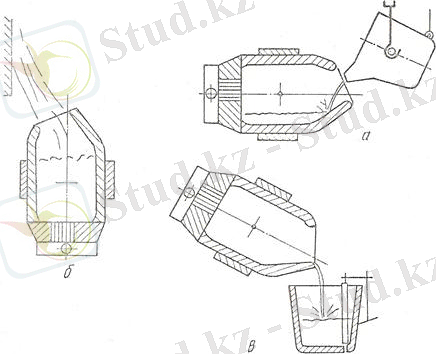

Бессемер конвертерінде болат қорыту негізінен үш кезеңнен тұрады (1. 2 сурет) :

1) конвертерге шойынды құю (1. 2, а сурет) ;

2) шойынды ауамен үрлеу үрдісі (1. 2, б сурет) ;

3) болатты шөмішке ағызу (1. 2, в сурет) .

Бессемерлік үрдістің шойыны мен жылуы. Бессемер балқымасының негізгі шикізаты температурасы 1250-13000С шойын: 0, 7-1, 25% Si; 0, 5-0, 8% Mn; 3, 8-4, 3% C; 0, 06%-дан төмен Р; 0, 06%-дан төмен S.

Бессемер үрдісі қышқылды үрдіс болған соң, балқыманың зиянды элементтерін (Р, S) азайту мүмкін емес. Сондықтан бессемерлік шойында Р мен S мөлшері шектеулі, әрқайсы 0, 06%-дан төмен.

Үрдістің тотығу реакциялары негізінен экзотермиялық. Бессемер балқымасы жылу балансының кіріс бөлігі сұйық шойынның физикалық жылуы мен экзотермиялық реакциялардың химиялық жылуынан тұрады. Осы жылу конвертердің жылу жоғалтымы мен болаттың температурасын 1600-16500С-ға дейін көтеруге жеткілікті. Сол себепті бессемер үрдісінде, бұрынғы болат қорыту агрегаттарындағыдай, отын пайдаланылмайды.

1. 2 сурет - Бессемер конвертерінде болат қорыту кезеңдері

.

Шойында жылуды ең көп беретін кремний мен көміртегі. Жылу беру тұрғысынан 0, 8-1, 2% Sі бар шойын оңтайлы деп саналады. Шойынның құрамын анықтауда марганецтің де мөлшерін ескереді. Шойындағы Sі/Мn=1, 6-2, 0 болса тиімді деп есептелінеді.

Бессемер үрдісінде элементтердің тотығуы. Шойынды ауамен үрлеу барысында элементтердің тотығу реакциялары орын алады. Үрлеме зонасында металл тамшыларының оттегімен тікелей әрекеттесуінен негізінен темір тотығады

[Fе] +{O2}=2FeO (1. 1)

Түзілген FеО-ның бір бөлігі қож фазасына өтсе

FеО→(FеО) (1. 2)

Енді бір бөлігі металл фазасында ериді

FеО→[Fе] +[О] (1. 3)

Шойынның басқа элементтерінің оттегімен тура тотығуы аз орын алады.

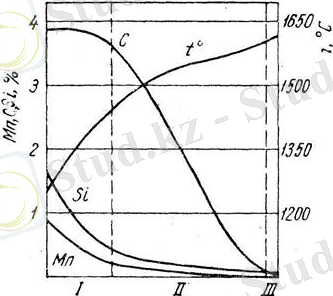

Циркуляция зонасында металда еріген оттегімен тотығу реакциялары өтеді (1. 3 сурет) :

[Sі] +2[О] =(SіО2) ; (1. 4)

[Мn] +[О] =(МnО) ; (1. 5)

[С] +[О] ={CО}; (1. 6)

[С] +2[О] ={CО2}; (1. 7)

(2. 7) реакция бойынша көміртегінің 9-12%-ы тотығады.

Кезеңі

1. 3 сурет - Үрдіс барысында бессемер балқымасының құрамы мен температурасынынң өзгеруі

Кремний, марганец және темірдің тотығуынан қож фазасы түзіле бастайды. Сонымен қатар, кремний мен марганецтің бір бөлігі металл-қож фаза аралық шекарасында мына реакциялар бойынша тотығады: [Sі] +2(FеО) =(SіО2) +2[Fе] ; (1. 8)

[Мn] +(FеО) =(МnО) +[Fе] (1. 9)

Балқыманың технологиялық кезеңдері. Бессемерлік шойынды ауамен үрлеу үрдісін технологиялық және сыртқы көрінісі бойынша үш кезеңге бөледі (1. 3 сурет) .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz