Соғу технологиясы модулі бойынша практикалық жұмыстарды орындауға арналған әдістемелік нұсқаулық

Қазақстан Республикасы Білім және ғылым министрлігі

«Қарағанды мемлекеттік индустриялық университеті» РМК

«Металдарды қысыммен өңдеу» кафедрасы

«Бекітемін»

Оқу ісі жөніндегі проректор Жаксыбаева Г. Ш.

"" 2016 ж.

«Соғу және ыстықтай штамптау технологиясы» модулі

«Соғу технологиясы» пәні бойынша

ПРАКТИКАЛЫҚ ЖҰМЫСТАРДЫ ОРЫНДАУҒА АРНАЛҒАН ӘДІСТЕМЕЛІК НҰСҚАУЛАР

5B073800 - «Материалдарды қысыммен өңдеу технологиясы»

мамандығының студенттеріне арналған

Теміртау, 2016 ж.

КЕЛІСІЛДІ:

МжҚ факультетінің деканы

Жабалова Г. Г.

«___» 2016ж.

ҚҰРАСТЫРҒАНДАР:

«МҚӨ» кафедрасының

аға оқытушысы:

Айнабекова С. С.

«МҚӨ» кафедрасының

оқытушысы:

Абишкенов М. Ж.

ҚАРАСТЫРЫЛДЫ

«МҚӨ» кафедрасының отырысында

№ хаттама

«__» ___2016 ж.

«МҚӨ» каф. меңг., т. ғ. к., доцент

Кривцова О. Н.

Мазмұны

Практикалық жұмыстарды рәсімдеуге қойылатын талаптар мен жалпы әдістемелік нұсқаулар

Келтірілген практикалық жұмыстардың реті соғудың технологиялық процесінің ретіне сәйкес жазылған. Соғуға арналған дайындамаларды қоймада сақтаудан бастап соғу жабдығының параметрлерін анықтауға дейінгі негізгі практикалық жұмыстар ұсынылған.

Практикалық жұмыстарды рәсімдеуге қойылатын талаптар мен әдістемелік нұсқаулар:

1. Практикалық жұмыстар арнайы жалпы дәптерге жазбаша түрде орындалуы тиіс. Дәптердің алғашқы бетін титулдық бет түрінде рәсімдеу қажет. Оған оқу орнының атауын, кафедраның атауын, пәннің атауын, практикалық жұмыстың нөмірі мен атауын, студент оқитын топтың атауын, студенттің аты-жөнін, оқытушының аты-жөнін және оқу орны орналасқан елді мекеннің атауы мен жылды жазу қажет.

2. Титулдық беттен кейінгі беттен бастап практикалық жұмыстың мақсаты мен қысқаша түрде негізгі теориялық мәліметтер жазылуы тиіс. Графикалық материалдарды (суреттерді, схемаларды және т. б. ) дәптерге желімдеп жабыстыруға рұқсат етіледі.

3. Практикалық жұмыс тапсырмалары жазбаша түрде орындалуы тиіс.

4. Жұмыс соңындағы бақылау сұрақтарына жазбаша түрде толық жауап берілуі тиіс.

5. Практикалық жұмыстар міндетті түрде орындалуы керек және оқытушы белгілеген мерзімде тапсырылуы тиіс.

6. Практикалық жұмысты тапсыру графигінде белгіленген уақытқа сәйкес орындамаған жағдайда қорытынды баға 10%-ға төмендетіледі.

7. Барлық практикалық жұмыстарды тапсырмаған студенттерге емтихан тапсыруға рұқсат берілмейді.

Практикалық жұмыстарды қорғау және бағалау тәртібі:

1. Берілген тапсырмалар толық орындалған соң студент оқытушыға дәптерін тексертеді және бақылау сұрақтары мен оқытушының қосымша сұрақтарына ауызша жауап береді.

2. Тапсырмалардың дұрыс орындалуына, рәсімделуіне және студенттің білім деңгейіне байланысты оқытушы студентті бағалайды және бағаны титулдық бетке сандық көрсеткішпен (0-50 балл аралығы) және қолымен бірге қояды.

ПРАКТИКАЛЫҚ ЖҰМЫС №1

СОҒУҒА АРНАЛҒАН ДАЙЫНДАМАЛАРДЫ САҚТАУДЫҢ ПАРАМЕТРЛЕРІН АНЫҚТАУ

Жұмыстың мақсаты:

- соғу процесімен, оның операцияларымен, соғудың технологиялық процесімен танысу;

- соғылатын дайындамалар сақталатын қойманың параметрлерін есептеуді, штабельдер мен стеллаждарға байланысты есептеулерді үйрену.

Қажетті теориялық мәліметтер мен әдістемелік нұсқаулар

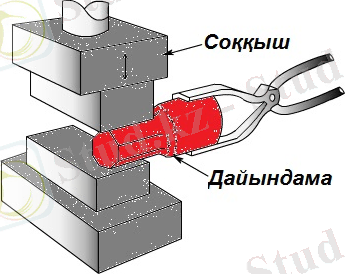

Соғу - дайындаманы соққыштың ұрғылауы арқылы берілген мөлшерге дейін өңдеп, соғылма жасауға арналған металдарды қысыммен өңдеу әдісінің бір түрі (1. 1-сурет) .

1. 1-сурет. Соғу процесі

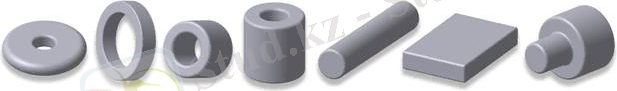

Соғылма - дайындаманы соғудан кейін алынатын дайын бұйым немесе одан әрі машина жасау өндірісінде пайдаланылатын шикізат (1. 2-сурет) .

1. 2-сурет. Соғу арқылы алынатын соғылмалар

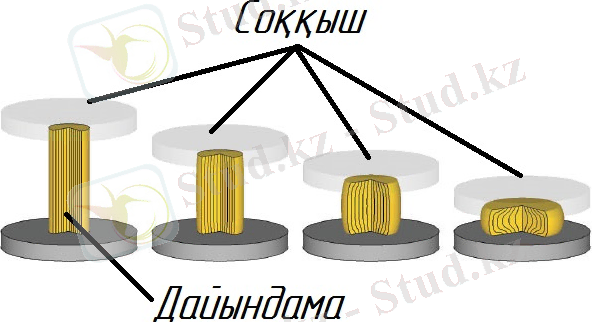

Дайындаманы соққан кезде ол жан-жағына қарай жапыраяды, ал астыңғы және үстіңгі жақтары соққыштың пішінін алып қалады, яғни металл асты-үстінен шектелген, бірақ жанына қарай металдың «ағуы» еркін. Сондықтан соғуды кейде еркін соғу деп те атай береді (1. 3-сурет) .

1. 3-сурет. Еркін соғу

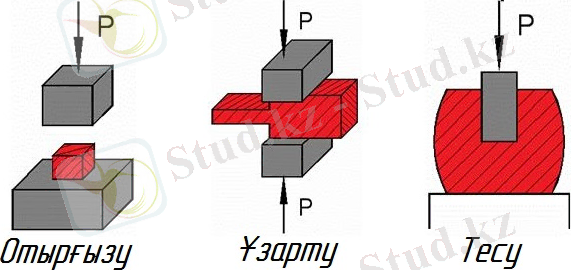

Соғудың бірнеше операциялары (түрлері) бар: отырғызу, ұзарту, тесу және т. б. (1. 4-сурет) .

1. 4-сурет. Кейбір соғу операциялары

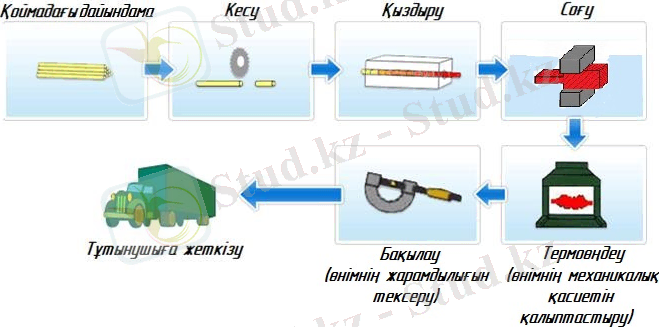

Қоймада сақталатын соғуға арналған дайындамалар қыздыру пеші мен соғу жабдығының өлшемдік параметрлеріне байланысты қажетті бөліктерге кесіледі, қыздыру пешінде немесе горнда қыздырылады, соғылады, қажетті термоөңдеу жасалады, параметрлері бақыланады, жарамды деп танылса тұтынушыға жіберіледі (1. 5-сурет) .

1. 5-сурет. Соғудың жалпы технологиялық процесі

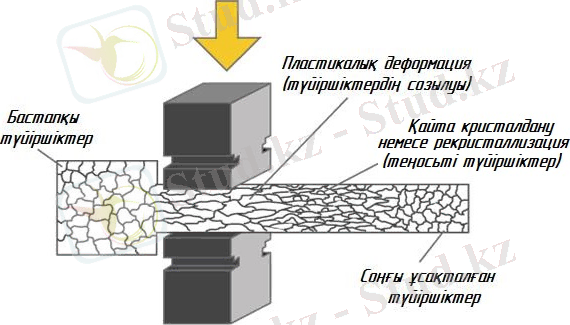

Дайындаманы соққан кезде металдың ішкі құрылымы өзгереді (1. 6-сурет) . Басқа қысыммен өңдеу операцияларының да, оның ішінде соғудың да мақсаттарының бірі - барынша ұсақ құрылымды түйіршік алу. Ұсақ түйіршікті металл - механикалық қасиеттері жоғары металл.

1. 6-сурет. Соғу барысында металл құрылымының өзгеруі

Соғылатын дайындамалардың көбі - құйма болат кесектері мен болат прокаттар (таптамалар) .

Соғу операциясына дейін металдар қоймаларда сақталады . Қоймалар құрғақ әрі жабық болуы керек. Қоймалардың ішінде металдар орналастырылатын стеллаждар, штабельдер болады.

Стеллаж - тіреулерге бекітілген бірнеше сөрелерден тұратын металл дайындамаларды сақтайтын орын (1. 7-сурет) .

1. 7-сурет. Металл сақтайтын стеллаж

Қоймадағы металл сақталатын стеллаждар өте мықты әрі ауыр салмақты металл дайындамаларын көтере алатындай болуы керек.

Металдарды қоюға арналған стеллаждардың биіктігі 2 м-ден аспауы тиіс.

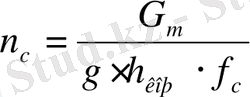

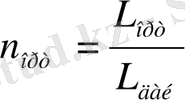

Металл сақтауға қажетті стеллаждар саны n с келесідей анықталады:

мұндағы G m - қоймада сақталатын металдың жалпы массасы, т;

g - стеллажға қойылатын металдың 1 м 3 көлеміндегі массасы, т;

h қою - металды стеллажға қоюдың қабылданған биіктігі, м;

f c - бір стеллаждың ауданы, м 2 .

Металды штабельдерге де қоюға болады. Штабель деп металл дайындамаларды қатар-қатар етіп қалап қоюды айтады (1. 8-сурет) .

1. 8-сурет. Цилиндрлі дайындамалар штабелі

Штабельдердің биіктігі 2, 5 м-ден аспауы тиіс.

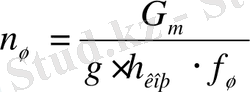

Металл сақтауға қажетті штабельдер n ш саны келесідей анықталады:

мұндағы G m - қоймада сақталатын металдың жалпы массасы, т;

g - штабельге қойылатын металдың 1 м 3 көлеміндегі массасы, т;

h қою - металды штабельге қоюдың қабылданған биіктігі, м;

f c - бір штабельдің ауданы, м 2 .

1. 1-кестеде стеллажға немесе штабельге қою кезіндегі болат прокаттардың 1м 3 көлеміндегі орташа массалары g берілген.

1. 1-кесте. Стеллажға немесе штабельге қою кезіндегі болат прокаттардың 1м 3 көлеміндегі орташа массалары ( g )

Алтыжақты және т. б.

(ұсақ және орташа)

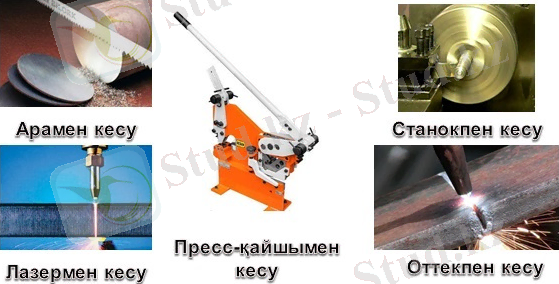

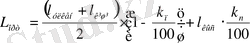

Қойманың ауданы F қойма келесідей анықталады (м 2 ) :

мұндағы G m - қоймада сақталатын металдың жалпы массасы, т;

g - қойылатын металдың 1 м 3 көлеміндегі массасы, т;

h қою - металды қоюдың қабылданған биіктігі, м;

Q ауд - ауданды пайдалану коэффициенті (штабельдер мен

стеллаждар алып жатқан пайдалы ауданның жалпы қойма ауданына

қатынасы) . Штабельдерге қою кезінде Q ауд = 0, 6÷0, 7 аралығында, ал

стеллаждарға қою кезінде Q ауд = 0, 3÷0, 4 аралығында болады.

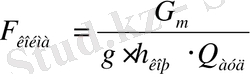

Қоймадағы соғуға арналған дайындамаларды соғу алдында оларды белгілі бір ұзындықтары бірдей бөліктерге кесіп-кесіп бөледі, өйткені ұзын дайындамалардың көбісін соғу қиынға түседі. Ол үшін дайындамаларды кесетін жабдықтар қолданылады (1. 9-сурет) .

1. 9-сурет. Дайындамаларды кесу түрлері

Дайындамаларды кесетін жабдықтар алып жатқан аудан F д. к. ж. келесі формула арқылы анықталады (м 2 ) :

мұндағы n д. к. ж. - дайындамаларды кесетін жабдықтардың саны;

f д. к. ж. - дайындамаларды кесетін бір жабдықтың алып жатқан

меншікті ауданы, f д. к. ж. =130÷160 м 2 аралығында қабылданады.

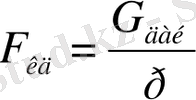

Кесілген дайындамаларды жеке бір орынға қояды. Осы орынның F кд ауданы келесі формула арқылы анықталады (м 2 ) :

мұндағы G дай - кесілген дайындамалардың салмағы, тк (тонна-күш) ;

р - еденге түсірілетін салмақ күші, 1м 2 ауданға p =1÷15 тк.

Кесілген металдарды металл қоймасы мен дайындамалар бөлімі арасында жеткізу мен тасымалдау теміржол желілері арқылы іске асырылады. Теміржол желілерінің алып жатқан ауданы F тжж келесідей анықталады (м 2 ) :

мұндағы b - теміржол желісінің ені, b =4, 75м;

L - теміржол желісінің ұзындығы, м.

Соңғы төрт формула (1. 3, 1. 4, 1. 5, 1. 6) арқылы анықталған аудандардың барлығын қосқанда металл қоймасы F қойма мен дайындама бөлімінің F дб толық ауданы F толық шығады (м 2 ) :

Практикалық жұмыс тапсырмалары

1-тапсырма. Металл n с =6 стеллажда сақталады. Бір стеллаждың ауданы f c =60 м 2 , сымшыбықтарды стеллажға қою биіктігі h қою =2 м, дөңгелек қималы сымшыбықтың 1м 3 көлемінің орташа массасы g =3 т. Қоймадағы болаттың жалпы массасын G m анықтаңыз.

2-тапсырма. Металдың жартысы штабельге, ал қалған жартысы сөреге қойылған. Штабельдің де, стеллаждың да аудандары бірдей және 50 м 2 тең. Массасы 8400 т квадрат қималы болат сымшыбықтарды сақтауға кем дегенде қанша штабельдер мен стеллаждар керектігін есептеңіз.

3-тапсырма. Болат жолақтың 1м 3 көлемінің орташа массасы g=3, 5 т, қою биіктігі h қою =1, 5 м, ал қойма ауданын пайдалану коэффициенті Q ауд =0, 4. Қоймадағы болат жолақтардың жалпы массасы G m =2000 т болса, осы болат жолақтарды сақтауға қажетті қойманың ауданын F қойма табыңыз.

4-тапсырма. Дайындамаларды кесетін бір жабдықтың алып жатқан меншікті ауданы f д. к. ж. =150 м 2 . Кесілген дайындамалардың күнделікті қоры 500 т, ал цех еденіне түсірілетін салмақ күші 1м 2 ауданға р =1, 25 тк. Теміржол желісінің ені b =4, 75 м, ұзындығы L =36 м. Цехтағы дайындама бөлімінің ауданы F дб қанша?

Жұмыс бойынша бақылау сұрақтары

1. Соғу арқылы алынатын дайындамалар қалай аталады?

2. Қысыммен өңдеудің басқа түрлерімен салыстырғанда соғудың қандай артықшылықтары мен кемшіліктері бар?

3. Еркін соғу дегенді қалай түсінесіз?

4. Қандай соғу операцияларын білесіз?

5. Стеллаж деген не?

6. Штабель деген не?

7. Дайындамаларды кесетін жабдықтарды атай аласыз ба?

8. Дайындама бөлімі мен металл қоймасындағы теміржол желілері не үшін қажет?

9. Металл сақталатын қоймаға қандай талаптар қойылады?

ПРАКТИКАЛЫҚ ЖҰМЫС №2

СОҒУҒА АРНАЛҒАН ДАЙЫНДАМАЛАРДЫ СОҒУҒА ДАЙЫНДАУДЫҢ ПАРАМЕТРЛЕРІН АНЫҚТАУ

Жұмыстың мақсаты:

- соғу процесімен, оның операцияларымен, соғудың технологиялық процесімен танысуды одан әрі жалғастыру;

- соғудың алдында дайындамаларды кесуді іске асыратын жабдықтармен танысу және аталған жабдықтарға байланысты практикалық есептерді шығаруға дағдылану.

Қажетті теориялық мәліметтер мен әдістемелік нұсқаулар

Қоймадағы соғуға арналған дайындамаларды соғу алдында оларды белгілі бір ұзындықтары бірдей бөліктерге кесіп-кесіп бөледі, өйткені ұзын дайындамалардың көбісін соғу қиынға түседі. Ол үшін дайындамаларды кесетін жабдықтар қолданылады.

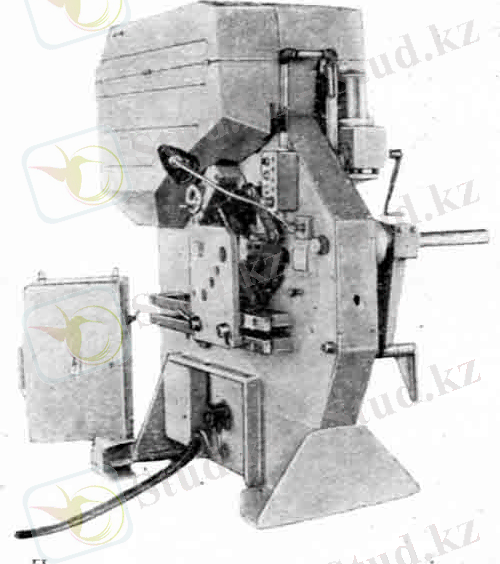

Дайындамаларды кривошипті пресс-қайшымен кесуге болады (2. 1-сурет) . Оларда бір немесе екі кривошип болуы мүмкін. Осыған байланысты олар бір кривошипті және қос кривошипті пресс-қайшылар болып бөлінеді. Пресс-қайшада дайындаманы кесу астыңғы және үстіңгі кескіш пышақтар арқылы іске асырылады. Кесілетін дайындамалар пресс-қайшының астыңғы қозғалмайтын пышағының арнасына (ойығына) қойылады да үстіңгі қозғалмалы пышақпен кесіледі (2. 2-сурет) .

2. 1-сурет. Дайындамаларды кесуге арналған кривошипті пресс-қайшы

2. 2 -сурет. Пресс-қайшының дөңгелек қималы және квадрат қималы дайындамаларды кесетін пышақтары

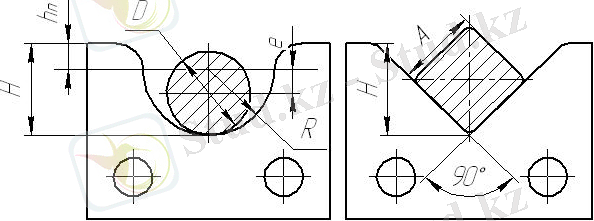

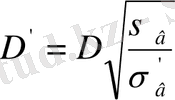

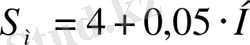

Ыстықтай прокатталған болаттан жасалған дөңгелек сымшыбықтарды кесетін пышақтың арнасының (ойығының) орташа радиусы R келесідей анықталады (мм) :

мұндағы D - кесілетін сымшыбықтың диаметрі, мм;

е - арнаның радиусы мен кесілетін сымшыбықтың радиусының

айырмасы, мм.

е шамасын, сондай-ақ пышақтардың жабылу шамасын h п кесілетін сымшыбықтың диаметріне D байланысты 2. 1-кесте бойынша таңдайды.

2. 1-кесте. Пышақ арнасын салуға қажетті мәліметтер

Квадрат қималы сымшыбықты диагоналі бойынша кесуге арналған пышақ арнасының тереңдігі Н келесідей анықталады (мм) :

мұндағы А - квадраттың қабырғасы, мм;

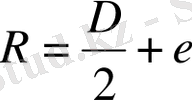

Арналы пышақтардың сымшыбықты кесуге жұмсайтын күші Р кесу келесі формула арқылы анықталады (МН) :

мұндағы k ’ - пышақ жүзінің мұқалуын (пышақтың өтпей қалуын) және басқа да факторларды ескеретін коэффициент, k ’ =1, 7;

σ кесу - кесілетін металдың беріктік шегі, МПа;

F кесу - кесу ауданы, м 2 немесе мм 2 ;

σ вt - кесу температурасы 300-800 0 С аралығында болғанда созу

кезіндегі беріктік шегі, МПа.

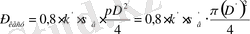

Пресс-қайшылардың техникалық сипаттамаларында әдетте созу кезіндегі беріктік шегі σ в =45 кгс/мм 2 (441 МПа) тең болаттан жасалған кесілетін прокаттың максималды диаметрі D көрсетіледі. Ал созу кезіндегі беріктік шегі 45 кгс/мм 2 (441 МПа) өзгеше беріктік шегі σ в ’ болса, онда шекті диаметрді D ’ келесі формуладан алып шығады:

осыдан

.

.

Кривошипті пресс-қайшылардың негізгі параметрлері мен өлшемдері 2. 2-кестеде көрсетілген.

2. 2-кесте. Дайындамаларды кесуге арналған кривошипті пресс-қайшылардың негізгі параметрлері мен өлшемдері

1 минутта сырғақтың жасайтын жүріс саны

Жетегінің қуаты, кВт

Габариттік өлшемдері (ұзындығы×ені×

биіктігі) мм

Массасы, т

Сымшыбықтарды суық сындырғыш деп аталатын машинамен суық күйінде сындыруға болады. Ол үшін сымшыбықтың бойымен суық сындырғышпен ұру арқылы кертік іздерін жасайды (2. 3-сурет) .

2. 3-сурет. Суық сындырғышта сымшыбықты бөлудің схемасы

Суық сындырғышта сындырған кездегі сымшыбықтағы кертіктің тереңдігі h п келесі формула арқылы анықталады (мм) :

мұндағы С мс - болаттың морт сынғыштығын ескеру коэффициенті, С мс =1÷2, морт сынғыш болаттар үшін С мс мәнін 1-ге жақын етіп алады;

А - квадраттың қабырғасы немесе дөңгелектің диаметрі, мм.

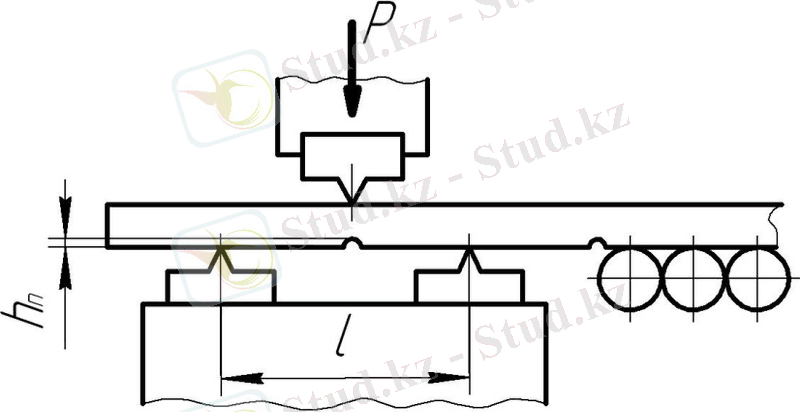

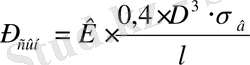

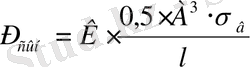

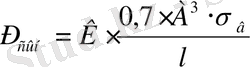

Прокатты суық сындырғышта сындыруға жұмсалатын күшті Р сын келесі формулалар арқылы есептеуге болады (кгс немесе МН) :

- дөңгелек қима үшін:

- квадрат қима үшін (диагоналі бойынша сындырғанда) :

- квадрат қима үшін (қабырғасы бойынша сындырғанда) :

мұндағы К - сындыру күштерінің түйісу алаңшасына (нүктелерге емес) түсірілу сипатын, прокат қимасының пішінін және басқа да факторларды ескеретін коэффициент, К =0, 7÷1, 1;

D - дөңгелектің диаметрі, мм (м) ;

А - квадраттың қабырғасы, мм (м) ;

l - тіректердің ара қашықтығы, мм (м) ;

σ в - материалдың созу кезіндегі беріктік шегі, кгс/мм 2 (МПа) .

Дайындамаларды дискілі аралармен де кесуге болады.

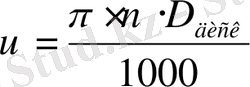

Сымшыбықтан дискілі арамен дайындама кесіп алудың жылдамдығы υ келесі формула арқылы анықталады (м/мин) :

мұндағы D диск - ара дискісінің диаметрі, мм;

n - ара дискісінің айналу жиілігі, айн/мин.

Дискінің бір айналымына берілетін берілісті S айн келесі теңдіктен анықтайды (мм/айн) :

мұндағы S z - араның бір тісіне берілетін беріліс, мм;

z тіс - ара дискісіндегі тістер саны.

Дискінің минуттық берілісін S мин келесі тәуелділікті қолдана отырып анықтайды (мм/мин) :

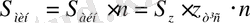

Дайындаманы кесудің тағы бір әдісі - оттекпен кесу (автогенді кесу) . Мұнда дайындаманы кескіштің мундштугі арқылы берілетін жанып тұрған оттекпен кеседі (2. 4-сурет) .

2. 4-сурет. Дайындаманы оттекпен кесу

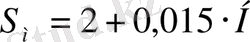

Мундштук пен металл бетінің жуықтап алғандағы ара қашықтығы S м төмендегідей анықталады (мм) :

мұндағы Н - кесілетін дайындаманың қалыңдығы, мм.

Қалыңдығы 100 м-ден жоғары болатын болат дайындамаларды төмен қысымдағы оттекпен кескенде

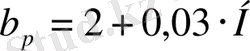

Оттекпен кесілген кертіктің ені b p төмендегідей анықталады (мм) :

Металды кескен кезде оның бір бөлігі шығындалады . Мысалы, дискілі арамен кескенде жоңқалар түріндегі металл қалдықтарын, оттекпен кескен кездегі металл қалдықтарын айтуға болады.

Кесу кезіндегі металл шығындары:

- сымшыбықтың орташа ұзындығы L орт (см) :

мұндағы l үлкен - сымшыбықтың ең үлкен ұзындығы, см;

l кіші - сымшыбықтың ең кіші ұзындығы, см;

l қыс - сымшыбықтың қысқарған ұзындығы, см;

k n - қысқарған сымшыбықтарды жеткізу кезіндегі партия

массасының шекті пайыздық бөлігі.

l үлкен , l кіші , l қыс және k n мәндерін МемСТ бойынша анықтайды.

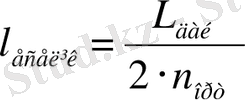

- сымшыбықтан кесіліп алынған дайындамалардың орташа саны n орт :

мұндағы L дай - дайындаманың ұзындығы, мм.

Еселіксіздік бойынша (тұтас бөлінбейтіндіктен қалып қойған сымшыбық бөлігі бойынша) шығатын қалдық орта есеппен дайындама ұзындығының жартысына тең деп алынады:

- еселіксіздік шығыны l еселік , см:

- еселіксіздік шығыны кезіндегі металл массасы G еселік , мм:

мұндағы F сым - берілген сымшыбықтың көлденең қимасының ауданы, см 2 ;

ρ - металл тығыздығы, г/см 3 .

Практикалық жұмыс тапсырмалары

1-тапсырма. Егер пресс-қайшы арқылы кесіліп алынатын ыстықтай прокатталған дөңгелек қималы болат прокаттың диаметрі D =50 мм болса, онда пышақ арнасының орташа радиусы R қанша болады?

2-тапсырма. Сымшыбықтың қалыпты ұзындығынан L дай =170 мм, диаметрі D дай =60 мм болатын дайындама кесіліп алынған. Дайындаманың материалы - болат 20. Орташа еселіксіздік металл шығынын есептеңіз.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz