Азот қышқылының өндірісі: технологиялар, аппараттар және катализаторлар

Азот қышқылының өндірісі

Азот қышқылы маңыздылығы жоғары бейорганикалық қышқыл болып табылады және өндіріс көлемі бойынша күкірт қышқылынан кейінгі екінші орын алады. Суда еритін тұздар түзеді (нитраттар), концентрлі түрінің органикалық қосылыстарға тотықтырғыш және нитрлеуші әсері бар, қара металдарды пассивтейді. Бұның барлығы азот қышқылының халық шаруашылығында, қарулы техникада кең қолданыс табуына жол ашты. Сусыз азот қышқылы- крситалдану температурасы- , қайнау температурасы- және тығыздығы- болатын сұйықтық. Сумен кез келген қатынаста араласып, гидраттар деп аталатын жеке қосылыстар және түзеді.

Азот қышқылының қолданылуы:

- Металдардың нитраттары;

- Целлюлоза нитраттары;

- Ароматты нитроқосылыстар;

- Қопарылғыш заттар;

- Түсті металлургия;

- Нитролактар;

- Бояғыштар;

- Пластмассалар;

- Нитрофос;

- Нитрофоска;

- Аммоний нитраты;

- Зымыран отыны;

Өндірістің қысқаша тарихы

Сонау VIII ғасырдың өзінде алғаш рет азот қышқылын селитра мен темір купорасының қоспасын қыздыру арқылы алу әдісі белгілі болған еді. Кейінірек азот қышқылы селитраға конценрлі күкірт қышқылын қосқанда алынатындығын анықтады:

Бұл рекация XIX ғасырда азот қышқылына деген сұраныстың өсуіне байланысты өндірістік маңызға (күкірт қышқылын нитроз әдісі бойынша өндіру, органикалық нитроқосылыстарды өндіру) ие болды.

Азот қышқылын кокс газынан бөлінетін аммиакты тотықтыру әдісінде де қолданылды. Коксты аммиак қорының тапшылығына байланысты аммиакты кальций цианамидіне су буын жіберу әдісі арқылы алды.

Аммиакпен қатар катализаторларға у болып табылатын газдар түзілетіндіктен, азот қышқылы өндірісін аса қиындаттты.

Азот қышқылын аммиактан алудың негізін салушы инженер И. И. Андреев. 1914 жылдан бастап, Донбаста көмір кокстегенде шығатын аммиакты тотықтырып азот қышқылын алуға болатынын дәлелдеді. 1917 жылы Юзовкада (қазіргі Донецк) бірінші зауыт салынды.

Азот қышқылыныңсұрыптары жіне оны өндірудегі процестер

Қазіргі кезде азот қышқылының екі сұлбасы шығарылады: 50-60% сулы ерітінді болатын сұйылтылған және 96-98% болатын концентрлі. Сұйылтылған азотты қышқыл тұздарын алу үшін концентрлі бояу, қопарғыш заттар және басқа өнімдер өндірісінде нитрлеу үшін қолданылады.

Өндірісте сұйылтылған сұрыптың 3 түрін және концентрлі сұрыптың 2 түрі шығарылады.

Сұйытылған азот қышқылы өндірісі процесі екі сатыда өтеді. Бірінші сатысында аммиак азот (ІІ) оксидіне дейін тотығады:

Екінші сатыда азот (ІІ) оксиді азот (ІV) оксидіне тотығады:

Және алынған азот қостотығын сумен абцорциялап азот қышқылын алу:

Бос қалпына бөлінген NO диоксидіне тотықтырып, қайтадан абсорцияланады.

Аммиактын тотығуы.

Аммиак пен оттек әрекеттескен жағдайға байланысты әр түрлі тотығу өнімдері түзіледі:

Катализатор қатысынсыз аммиак әрқашан азотқа дейін тотығады. Әртүрлі катализаторлар қолданып, температура мен процестің басқа шарттарын өзгерте отырып, рекация өнімі ретінде алуға болады. Азот қышқылын өндіру зауыттарында азот тотығы шығымы 96-98% болатын аммиакты тотықтыру процесі жүргізіледі. Аммиакты тотықтыру рекациясын зерттегенде жеке өнімдердің шығымдары мен процестің өту шарттары арасындағы тәуелділік анықтау негізгі мәселе болып табылады. Аммиак тотығуы реакциясын азот тотығы түзілу жағына бағыттау үшін таңдамалы катализатор қолданылады. Кез-келген қысыммен жұмыс істейтін аммиак тотығу қондырғысы келесі аппараттар мен машиналарды қамтиды: ауаны тазарту сүзгісі, сығымдау және ауа беру үшін турбокомпрессор (мотор), миксер жұқа сүзгісі, аммиак және ауа қыздырғыштары.

Азот қышқылын өндірудегі NH3 конверсиялау сатысының басты және ең күрделі аппараттың дизайны соңғы жылдарда елеулі жақсарғаннан кейінгі байланыс құрылғысы болып табылады.

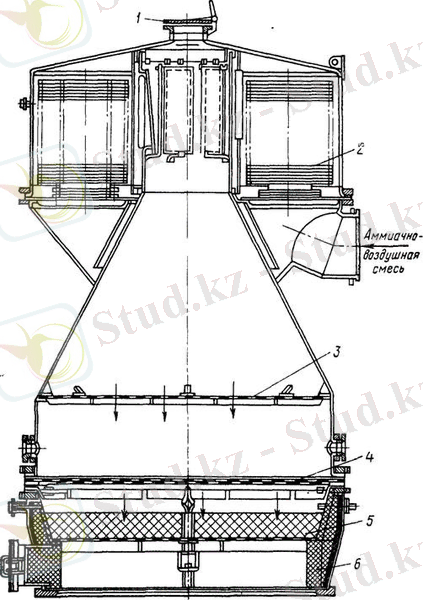

Аммиак-ауа қоспасының атмосфералық қысым кезінде аммиак тотығу үшін байланыс құрылғысының диаграммасы 1-суретте келтірілген.

1-сурет 1 - төтенше диафрагма; 2 - картон сүзгілері; 3 - тарату желісі; 4 - катализаторлық экрандар; 5 - сақина қабаты; 6 - отқа төзімді төсеу.

Құрылғының жоғарғы жағында аммиак-ауа қоспасын мұқият тазалау үшін картон сүзгісі 2 бар. Каталзаторлық экандар торларға сүйенеді. Тораптан төмен қысқа аялдамадан кейін аппаратты тез тұтану үшін қажетті жылу аккумуляторы ретінде жұмыс істейтін металл сақиналардың қабаты бар. Бұдан басқа, бұл сақиналар платинадағы ең үлкен бөлшектерді газға түсіреді. Конвертер қалпына келтіру қазандығының жоғарғы жағында орнатылған. Оның өнімділігі тәулігіне 48 . . . 50 тонна HNO3.

Платинаның жоғалуын азайту үшін ол басып алынып, катализаторлардың өндірісіне қайтарылады. Ең кең таралған - азотты газдарды сүзу арқылы платина бөлшектерін жинау. Ол үшін механикалық сүзгілер мен сүзгілеу материалдарының әр түрлі конструкциялары пайдаланылады. Жалпы, фильтрлерді толтыру үшін үздіксіз шыны талшық қолданылады.

Қазіргі уақытта кальций оксиді негізіндегі массалар платина химиялық байланыстың жұптарын әзірлеп, сынақтан өткізді. Осы әдіспен сорбент катализатор торының артындағы контактілі аппаратта тікелей орнатылады және аммиак тотығу процесі жағдайында жұмыс істейді.

Платиноид шаңы қышқылдан, суспензиядан, аппараттан және сұйықтықтан жиі жиналып, ішкі жағын ішімдікке малынған сіңіргіш мақта матасымен сүртіп алынады.

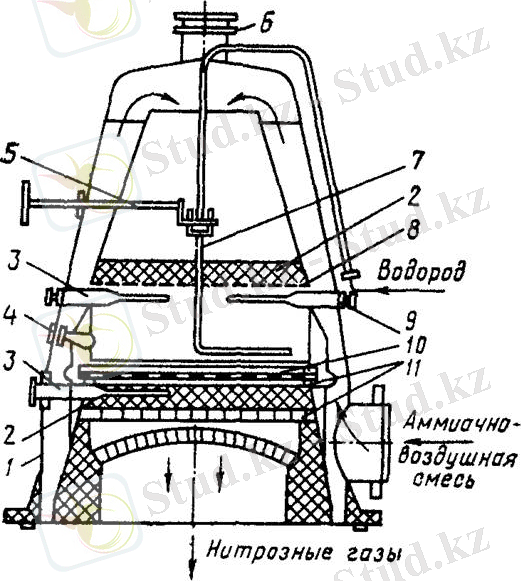

2-суретте келтірілген байланыс құрылғысы аммонийді азот оксидіне 0, 73 МПа қысымда тотықтыруға арналған.

Ол екі бөліктен тұрады: жоғарғы бөлігі - диаметрі және төменгі цилиндрлік бөлігі бар қиылған конустың түрінде. Арнайы кассетадағы конустық және цилиндр бөліктері арасында 12 платина катализаторлық желісі бар. Концентрлі сақина торына катализаторлық меші бар кассета орнатылды. Олардың астындағы торда 200 мм биіктігі бар тұрақты жолдарға салынған керамикалық сақина қабаты бар. Бұл сақина қабаты, бір жағынан, платина ішінара жартылай түсіреді - катализатор торларындағы жылу режимін тұрақтандырады .

Аммиак-ауа қоспасы жанасудан контакт құрылғысына енеді, ішкі конустың айналасында бүгіледі және жоғарыдағы катализаторлық экрандарға ағылады.

2-сурет - 0. 713 МПа қысымда жұмыс істейтін байланыс құрылғысы:

1 - тұрғын үй; 2 - Raschig сақиналары; 3 - термопары; 4 - көру терезесі; 5 - айналмалы механизм; 6 - қауіпсіздік плитасы; 7 - катализаторды жылытуға арналған түтік; 8 - таратушы тор; 9 - үлгілеуіш; 10 - катализаторлық торлар; 11 - өрт сөндіргіштері.

Құрылғы 12Х18Н9Т, 12Х17, 12Х23Н18 болаттарынан және көміртекті болаттан жасалған, оның өнімділігі тәулігіне 360 тонна HNO3. Осы құрылғының модификациясының бірі 4-суретте көрсетілген.

Платинаның жоғалуын азайту үшін екі сатылы катализаторда аммиак тотығу процесін жүзеге асыруға уәде етіледі, онда платина торлары бірінші саты, екіншісі - металл оксидтері болады.

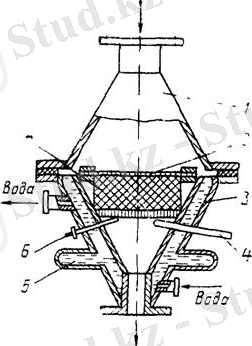

3-сурет аммоний тотығуының бірінші сатысы платина торларында жүзеге асырылатын екі сатылы катализаторы бар 0, 54 МПа қысымда жұмыс істейтін байланыс құрылғысының жалпы көрінісін көрсетеді.

3-сурет - 0, 54 МПа қысымда жұмыс істейтін контактілі құрылғы:

1 - жоғарғы конус; 2 - платина торы; 3 - төменгі конус; 4 - іріктеу үшін құбыр; 5 - су құтысы; 6 - термопары; 7 - платина емес катализатор

Платиналы емес катализатор ыстыққа төзімді болаттан жасалған катализатор себетіне жүктеледі. Құрылғының корпусына дәнекерленген тірек қабырғаларында ыстыққа төзімді болаттан пішінделген тор пайда болады. Торға аммиак серпілісінің алдын алу және каталитикалық таблеткалардан газ ағымы үшін корпус пен себет арасындағы барлық бос жерлерді жабатын торлар орналастырылған. Платиналы емес катализатор ретінде темір-хром катализаторы жақсы орнатылған.

Осы сипаттамаға негізделген, және 0, 73 МПа жалпы қысыммен жұмыс істейтін, анықтамалық тізбек орнату сияқты отырып, және реактор жобалық суретте 2 көрсетілгендей азот газдарды өндіру, қолданыстағы өнеркәсіп өндірістік тәжірибені ескере отырып, осы қысым кезінде жұмыс істеуге арналған.

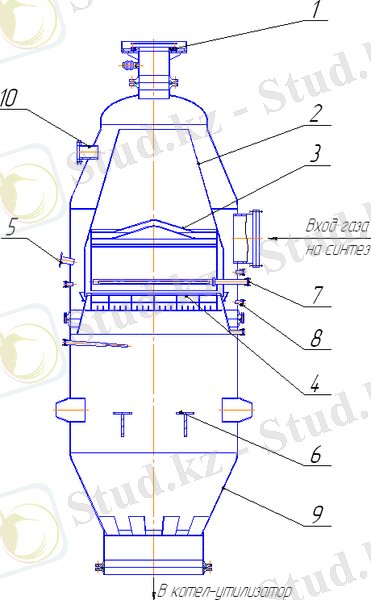

Азот газдарын өндіруге арналған жобаланған реакторы 4-суретте көрсетілген.

4-сурет 1 - қауіпсіздік құрылғысы, 2 - ішкі конус; 3 - тарату желісі; 4 - катализаторлық экрандар; 5 - көру терезесі; 6 - буландырғыштар үшін тіреуіштер; 7 - азот-сутек қоспасын енгізу; 8 - термопардың кірісі; 9 - өтпелі конус; 10 - орнату қондырғысы

Құрылғы екі бөліктен тұрады: жоғарғы бөлігі - қиылған конустың түрінде және төменгі цилиндрлік бөлігінде. Арнайы кассетадағы конустық және цилиндр бөліктері арасында 12 платина катализаторлық желісі бар. Концентрлі сақина торына катализаторлық меші бар кассета орнатылды. Олардың астындағы торда 200 мм биіктігі бар тұрақты жолдарға салынған керамикалық сақина қабаты бар. Бұл сақина қабаты, бір жағынан, платина ішінара жартылай түсіреді - катализатор торларындағы жылу режимін тұрақтандырады .

Аммиак-ауа қоспасы жанасудан контакт құрылғысына енеді, ішкі конустың айналасында бүгіледі және жоғарыдағы катализаторлық экрандарға ағылады.

Синтезделген газдың қалдық жылу қазандығына шығарылуы аппараттың төменгі фланеці арқылы жүзеге асырылады.

Азот (ІІ) оксидінің азот (IV) диоксидіне тотығыуы

Аммиакты тотықтырғанда пайда болған нитроз газдарының құрамындағы азот (ІІ) оксидінің мөлшері 20% шамасында, қалғандары- оттек, азот және суы бар буы. Азот қышқылын өндіру үшін азот (ІІ) оксидін диоксидке мына қайтымды рекациямен тотықтырады.

Процесс солдан оңға қарай жүргенде жылу бөлінеді, көлемі кішірейеді. Ле-Шателье принципі бойынша қысым жоғарылап температура төмендеген сайын реакция оңға ығысады. Температура 700 және одан әрі көтерілгенде тотығу реакциясы жүрмейді. Контакт аппаратынан шыққан нитроз газының құрамында болмайды, сондықтан алу үшін ыстық газ қоспасын 100 -дан төмен температураға салқындатады.

Азот (ІІ) оксидінің тотығу реакциясының бір ерекшелігі- реакция жылдамдығы температура өмкен сайын төмендейді. 130 температурадағы жылдамдықпен салыстырғанда 0 температурада 12 есе, ал 300 температурада реакция жылдамлығы 30 есе төмендейді. Мұндай аномал жағдайда былай түсінік беріледі. Азот (ІІ) тотығуы аралық процестер арқылы жүреді- димер оксиді түзіледі, бұл процесс экзотермиялық, қайтымды. Температура жоғарылағанда димер концентрациясы төмендейді, димер концентрациясының төмендеуі тотығу реакциясының жылдамдығын төмендетеді.

Азот қышқылын өндіру процесіндегі ең баяу жүретін процесс- азот (ІІ) оксидінің тотығуы. полимеризацияланады: 20 температурада полимеризациялану дәрежесі 92%

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz