Процестер мен аппараттар: химиялық технологияның негізгі процестері мен сұйықтарды жылжыту сорғыларының теориясы

1. «Процестер мен аппараттар» курсының пәні

Химиялық өндірісте бастапқы заттар химиялық әрекеттесулер нәтижесінде агрегаттық күйі, ішкі құрылымы және заттар құрамы өзгеретін терең айналу процестеріне түседі. Химия-технологиялық процестердің негізі болып саналатын химиялық реакцияларға қарағанда, ол физикалық (механикалық) және физико-химиялық процестерді қосады. Бұл процестерге сұйық және қатты материалдардың жылжуы, сұйық және қатты материалдардың араласуы, қатты заттарды ұсақтау және жіктеу, газдарды сығыуы және тасымалдануы, заттарды жылыту және суыту, оларды араластыру, бір текті емес сұйық және газ жүйелерді бөлу, ерітінділерді буландыру, материалдарды кептіру және т. б. жатады. Осы процестерді өткізу әдістері жиі өндірістік процестің жүзеге асыру мүмкіндігін, тиімділігін және қажеттілігін анықтайды.

Химиялық технология - табиғи шикізаттарды (көмір, мұнай, табиғи газ, ағаш, тағы басқа) химиялық жолдар арқылы тұтыну мүліктеріне және өндіріс құралдарына айналдырудың экономикалық тиімді әдістері мен процестері жайындағы ғылым.

Механикалық технология заттардың сырт пішінін, физикалық қасиеттерін өзгерту әдістерін зерттесе, химиялық технология заттардың құрамы мен құрылысын өзгертудің химиялық жолдарын қарастырады. Химиялық технологияның басты мақсаты - өндірістік процестердің физикалық-химиялық жағдайын зерттеу, технологиялық процестердің сұлбасын жасау, аппараттар мен приборлардың құралымын анықтау және оларды дайындайтын материалдар іздестіру.

Жаңадан жасалған технологиялық процестер ғылым мен техниканың соңғы жетістіктеріне негізделген, экономикалық жағынан тиімді қажетті технологиялық процестердің техникалық және экономикалық тиімділігін сипаттайтын негізгі көрсеткіштеріне: өнім бірлігін өндіруге жұмсалатын шикізат пен энергия мөлшері, өнімнің шығыны мен сапасы, еңбек өнімділігі, процестің өндіру қарқыны, өндірісті іске қосуға жұмсалатын қаражат, өнім құны, қолданылатын аппараттар т. б. жатады.

Химиялық технологияның әр түрлі саласындағы жалпы процестер мен аппараттар негізгі процестер мен аппараттар деп аталады.

Негізгі аппараттарға тарелка тәрізді және насадкалы колонналар, ректификация процестерінде ғана кең қолданбайды, газдық және булы қоспалардан сұйық сорғышпен компоненттерін ажыратып алу үшін (абсорбция процестері), газдарды шаңнан тазартуда және т. б.

Насостар және компрессорлар, фильтрлер және центрифугалар, жылу алмастырғыштар және кептіргіштер де негізгі аппараттар және машиналар саңына жатады, химиялық өндірістің көбісінің типті құрал-жабдықтарын құрайды.

«Процестер және аппараттар» курсында негізгі процестердің теориясы, тетіктердің принциптері және осы процестерді өткізгенде қолданатын машиналар және аппараттарды есептеу әдістері зерттеледі. Оқулықта қарастырылған процестер мен аппараттар химия, металлургия, фармацевтика, құрылыс материалдары мен силикаттар, тері, тамақ, тоқыма т. б. өнеркәсіп салаларында пайдаланылады.

Сонымен, «Процестер және аппаратар» курсы инженерлік пән болып саналады да, химиялық технологиясының теориялық негіздерінің маңызды бөлімін құрайды.

2. Негізгі процестердің жіктелуі

Химиялық технологиядағы негізгі процестердің жіктелуі әр түрлі белгілер бойынша өткізіледі.

Процестердің жылдамдығын анықтайтын негізгі заңдардан тәуелді процестер келесі түрлерге бөлінеді:

1. Гидромеханикалық процестер, олардың жылдамдығы сұйық және газдардың қозғалуы туралы ғылым - гидродинамика заңдарымен анықталады. Бұл процестерге сұйықтардың алмасуы, газдардың сығылуы және алмасуы, сұйық және газдық біртекті емес жүйелердің ауырлық күштер өрісіндегі бөлінуі (тұндыру), ортадан тепкіш күштердің өрісінде бөлу (центрифугирлеу), кеуекті қабаттан өткенде қысымдардың айырмашылық әсерінен бөлу (фильтрлеу) және сұйықтарды араластыру жатады.

2. Жылу процестері, жылудың таралу әдістері жайлы ғылым - жылу беру заңдарымен анықталатын жылдамдықпен өтетін процестер. Бұл процестерге жылыту, суыту, булау және булардың конденсациясы жатады. Жылу процестеріне қоршаған ортаға қарағанда төмен температураға дейін суыту процестерін де жатқызуға болады, бірақ көптеген арнайы ерекшеліктеріне байланысты бұл процестер суытуышы процестердің жеке тобына біріктірілген.

3. Масса алмасу (диффузионды) процестері, фазалардың бөліну бетінде бір фазадан екінші фазаға бастапқы қоспаның бір немесе бірнеше компоненттерінің ауысуымен сипатталады. Өте баяу және де әдетте масса алмасу процестерінде лимиттеуші саты болып таралатын заттың молекулалық диффузиясы табылады. Масса алмасу заңдарымен сипатталатын бұл процестер тобына абсорбция, айдау (дистилляция және ректификация), ертінділерден экстракциялау, еріту және кеуекті қатты денелерден экстракциялау, кристаллдау, адсорбция және кептіру жатады.

4. Химиялық (реакциялық) процестер, химиялық кинетиканың заңдарымен анықталатын жылдамдықпен өтетін процестер. Бірақ химиялық реакциялармен бірге масса және энергияның ауысуы жүріп отырады, сондықтан химиялық процестердің жылдамдығы гидродинамикалық жағдайлардан да тәуелді.

5. Механикалық процестер, қатты денелердің механикасы заңдарымен анықталады. Бұл процестер негізінен бастапқы қатты материалдарды дайындау және соңғы қатты өнімдерді өңдеу үшін, сонымен бірге кесекті және ұнтақ материалдарды тасымалдауда қолданылады. Механикалық процестерге ұсақтау, тасымалдау, іріктеу (жіктеу) және қатты заттарды араластыру жатады.

Механикалық процестердің ерекше тобына химиялық өнімдерді бұйымдарға өңдеу - пресстеу, құю, экструзия т. б. процестерін жатқызуға болады. Бұл процестер мен аппараттар синтетикалық материалдарды өндіруде қолданылады және оларды өткізу ерекше, сондықтан арнайы курстарда қарастырылады.

Химиялық технологияда негізгі процестер ұйымдастыруы бойынша периодты және үздіксіз болып бөлінеді.

Периодтық процестер берілген уақытта аппараттарға бастапқы материалдар салынатын; оларды өндегеннен кейін аппараттардан пайда болған заттар шығарылатын апараттарда өтеді. Аппараттан заттар шығарылғаннан кейін және қайтадан салғаннан кейін процесс қайталанады. Сонымен, периодтық процестің сипаттамасы оның барлық сатылары бір жерде, бірақ әртүрлі уақытта өтеді.

Үздіксіз процестер ағынды аппараттарда жүзеге асырылады. Бастапқы материалдардың аппаратқа толтырылуы және соңғы өнімнің аппараттан алынуы бір мезгілде және үздіксіз өтеді. Сонымен, үздіксіз процестің сипаттамасы оның барлық кезеңдері бір мезгілде, бірақ кеңістікте бөлінген, яғни бір аппараттың әртүрлі бөліктерінде немесе бір құрылғыны құрайтын әртүрлі аппараттарда өтеді.

Сонымен бірге аралас процестер де белгілі. Оларға жеке кезеңдері периодты өтетін үздіксіз процестер немесе бір не бірнеше кезеңдері үздіксіз өтетін периодты процестер жатады.

Идеалды ығыстыру аппараттарында барлық бөлшектер берілген бағытта жылжиды, олар алдыда және артта жылжып келе жатқан бөлшектермен ағынның толығымен ығыстырады. Барлық бөлшектер мұндай аппараттың барлық көлемінде бір текті таралған және қатты поршеннің қозғалысы кезінде әрекет өтеді. Идеалды ығыстыру аппараттарында барлық бөлшектердің келу уақыты бірдей.

Идеалды араласу аппараттарында түскен бөлшектер бірден аппараттың ішіндегі бөлшектермен араласып кетеді, яғни аппарат көлемінде бір келкі таралады. Нәтижесінде көлемнің барлық нүктелерінде процесті сипаттайтын параметр мәндері тез арада теңеледі. Идеалды араласу аппараттарында бөлшектердің келу уақыты біркелкі емес.

Нақты (реалды) үздіксіз әрекет етуші аппараттар аралық типті аппараттарға жатады. Бұларда бөлшектердің келу уақытының таралуы әлдеқайда идеалды араласу аппараттарына қарағанда біркелкі, бірақ идеалды ығыстыру аппараттарындағыдай ешқашан теңеспейді.

Процестер сонымен бірге уақыт аралығындағы олардың параметрлерінің (жылдамдық, температура, концентрация және т. б. ) өзгеруінен тәуелді де жіктелуі мүмкін. Осы белгілерге байланысты процестер тұрақты ( стационарлы ) және тұрақтыланбаған ( стационарлы емес немесе өтпелі ) болып бөлінеді.

Құрылған процестерде процесті сипаттайтын әрбір параметрдің мәні уақыттан тәуелді тұрақты, ал құрылмағанда ауыспалы, яғни әрбір нүктенің кеңістіктегі орын функциясы ғана емес, уақыт функциясы да болып табылады. Құрылмаған процестердің сипаттамаларын сараптау автоматты реттеу мақсатында басым қызығушылық тудырады. Химиялық технологияда құрылмаған болып кеңінен таралмаған периодты процестер табылады. Үздіксіз процестер үшін жұмыс режимін өзгертуде және құрылғыны іске қосуда уақыттан тәуелді параметрлердің өзгерісі ескерілуі қажет, бірақ бұл кезең қысқа болғандықтан, есептеулерде оларды ескермейді.

I тарау

Сұйықтарды алмастыру

Сұйықтарды алмастыру құбырлар арқылы жүзеге асырылады; мұнда қозғаушы күш құбырдың басы мен соңғы бөліктеріндегі қысымдардың айырымымен анықталады. Жоғарғы деңгейден төмеңгі деңгейге сұйық өз бетінше жылжиды: қажетті жылдамдық шамасына жету үшін және барлық кедергілерден өтуі үшін сұйық деңгейінің айырымы жеткілікті болуы керек.

Сұйықты төмеңгі деңгейден жоғарғы деңгейге немесе көлденең жылжыту қажет болса, сорғыштар қолданылады. Сорғыштар дегеніміз сұйықты энергияға қосатын және қысымды көбейтетін гидравликалық машиналар.

Насостардың жұмыс принципіне байланысты сорғыштардың келесі түрлері белгілі:

1. көлемдік сорғыштар - сұйық кері-ілгермелі немесе айналмалы қозғалатын денелермен ығыстырылады;

2. қалақ тәріздес немесе ортадан тепкіш сорғыштар - қалақ тәріздес дөңгелектердің айналуынан сұйықта пайда болатын ортадан тепкіш күшпен ығыстыру;

3. құйынды сорғыштарда - жұмыс дөңгелектерінің айналуынан пайда болатын құйындардың қарқынды түзілуімен және ыдырауымен;

4. ағынды сорғыштарда - ауаның, будың немесе судың қозғалмалы ағынымен;

5. газлифттерде - сұйыққа ауаны немесе газды беруінен

көбіктің пайда болуымен;

6. монтежю және сифондарда - сұйыққа ауаның, газдың немесе будың қысымымен.

1. Көлемдік насостар

Көлемдік насостардың негізгі түрі - поршенді насостар. Бұл құрылғыларда сұйық насостың жабық кеңістігінен қозғалмалы қайтымды - үдемелі поршен, плунжер немесе мембрана арқылы ығыстырылады. Көлемдік насостарға сонымен бірге сұйық шестерен тістерімен, бұрандалармен, жылжымалы пластиналармен ығыстырылатын роторлы насостар да жатады. Поршенды насостардың негізгі бөліктері болып:

1. насостың цилиндрі немесе корпусы;

2. поршень немесе плунжер;

3. клапандар табылады.

Жұмыс істейтін көзіне байланысты насостар электрлік және бу машинасымен қосылған бу насостары болып бөлінеді. Поршенның немесе плунжердің орналасуына байланысты насостар көлденең және тік болып бөлінеді. Поршнды насостар әсер ету әдісі бойынша: қарапайым, жай немесе бір реттік әрекет ететін, қосарланған немесе көп реттік әсер ететін, дифференциалды болып келеді.

Жұмыс істейтін көзіне байланысты насостар электрлік және бу машинасымен қосылған бу насостары болып бөлінеді. Поршенның немесе плунжердің орналасуына байланысты насостар көлденең және тік болып бөлінеді. Поршнды насостар әсер ету әдісі бойынша: қарапайым, жай немесе бір реттік әрекет ететін, қосарланған немесе көп реттік әсер ететін, дифференциалды болып келеді.

Әрекеті қарапайым насостар. Мұндай насостарда біліктің бір айналымында немесе поршенның екі қозғалысында сұйық бір рет цилиндрге сорылады және бір рет одан шығарылады.

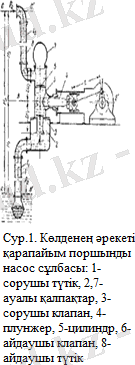

Көлденең әрекеті қарапайым поршенды насоста (1- сурет) 4 плунжердің оңға қозғалысында қысым пайда болады. Сұйық атмосфералық қысым әсерінен сорушы түтік арқылы (1) көтеріледі, осы кезде 3 сорушы клапан ашылады да цилиндрді толтырады. Плунжер кері қайтқанда (сол жаққа) сорушы клапан сұйық қысымымен жабылады, ал айдаушы клапан (6) ашылады да, сұйық айдаушы түтікке жылжиды. (8) .

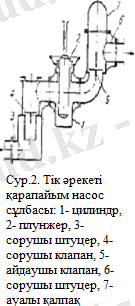

2- суретте тік әрекеті қарапайым насос сызбасы келтірілген. Бұл насоста екі клапан бар және әрекеті қарапайым көлемдік насосқа ұқсас жұмыс істейді.

Әрекеті қарапайым насосқа өтпелі (дисклі) поршенды (3- сурет) насос та жатады.

Насос цилиндрында (1) штанга (2) көмегімен поршень (3) қозғалады, ол сақиналы клапанмен (4) жабылған тік түтікпен қосылған.

Поршень жоғары қозғалғанда сорғыш клапан (5) арқылы сұйық сорылады және бір мезгілде поршень үстіндегі сұйық итеріледі. Поршень төмен қозғалғанда поршень үстіндегі сұйық ығыстырылып, айдаушы клапан арқылы цилиндрдің үстіңгі жағына көтеріледі. Сонда поршенның бір қозғалысында сұйық сорылады және айдалады, басқа жүріс бос болып табылады.

Поршень жоғары қозғалғанда сорғыш клапан (5) арқылы сұйық сорылады және бір мезгілде поршень үстіндегі сұйық итеріледі. Поршень төмен қозғалғанда поршень үстіндегі сұйық ығыстырылып, айдаушы клапан арқылы цилиндрдің үстіңгі жағына көтеріледі. Сонда поршенның бір қозғалысында сұйық сорылады және айдалады, басқа жүріс бос болып табылады.

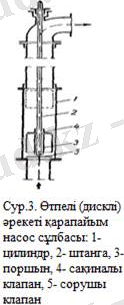

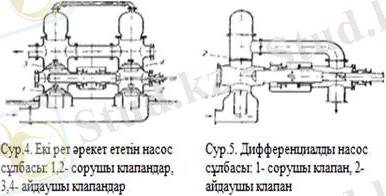

Екі рет әрекет ететін насостар. Мұндай насостарда сору және айдау поршеннің әрбір қозғалысында іске асырылады. Екі рет әрекет ететін насостарды екі әрекеті қарапайым насостардан тұрады деп қарастыруға болады. Олар 4 клапаннан және бір плунжерден тұрады.

Көлденең екі рет әрекет ететін насостарда (4 сурет) плунжер оңға қозғалғанда сұйық 1 клапан арқылы цилиндрдің сол жақ бөлігіне сорылады және бір мезгілде айдаушы клапан 4 арқылы цилиндрдің оң бөлігінен ағынды түтікке түседі. Плунжердің кері бағытында керісінше, цилиндрдің оң бөлігінде 2 клапан арқылы сорылады, ал сол бөлігінде 3 ашық айдаушы клапан арқылы сұйық айдалады.

Екі рет әрекет ететін насостардың көлденең және тік түрлері бар.

Екі рет әрекет ететін насостардың көлденең және тік түрлері бар.

Дифференциалды насостар. Мұндай типті насостарда сұйықты сору плунжердің немесе поршенның бір қозғалысында, ал айдау екі қозғалысында іске асырылады. Дифференциалды насостардың да көлденең және тік түрлері бар.

Көлденең типті насоста (5 сурет) плунжер оңға қозғалғанда сұйық цилиндрдің сол бөлігіне сорылады да, оң бөлігінен шығарылады.

Плунжердің кері бағытында (солға) сорғыш клапан (1) жабылады және сұйық ашылған айдаушы клапан (2) арқылы цилиндрдің сол бөлігінен оң бөлігіне ығыстырылады. Цилиндрдің оң бөлігінің көлемі сол бөлігінен кем болғандықтан (себебі оң бөл. плунжер штогы бар) сұйықтың бір бөлігі айдаушы түтікке жіберіледі. Дифференциалды насос екі рет әрекет ететін насостардан аз клапан санымен тиімді ерекшеленеді.

2. Көлемдік насостардың құрылғысы

Поршенды насостар. Химиялық өндірісте поршенды әрекеті қарапайым, плунжерлармен қамтамасыздандырылған көлемдік насостар немесе басқаша айтқанда үш ретті әрекет ететін насостар кең тараған. (6 сурет) .

Мұндай насос әрекеті қарапайым үш насостан тұрады, олар бір-біріне жақын тік немесе көлденең жазықтықта орналасқан және бір біліктің көмегімен жұмыс істейді. Біліктің тістері 120 0 бұрышпен орналасқан. Барлық үш насостар жалпы сору айдау түтіктеріне ие.

Насостардың корпусы болат және шойын құймаларынан (үлкен қысымда жұмыс істеу үшін) немесе химиялық төзімді материалдардан - ферросилдтен, керамикадан, қышқылға тұрақты шойыннан және т. б. жасалынады. Насостың жұмысы кезінде корпусқа түскен ауаны толығымен жою мүмкіндігі және клапандарды қарастыру мүмкіндігі ескерілген.

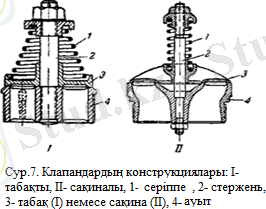

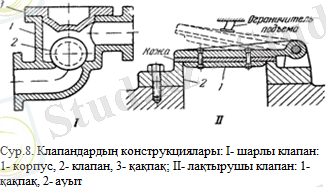

Сұйықтарды жылжытуда плунжерлар - бос стакандар қызмет істейді. Олар цилиндрің ішкі бетіндегі нақты өңдеуді қажет етпейді. Поршенды насостарда табақты және сақиналы клапандар (7 сурет) кең тараған. Олар орнынан насос поршены тудыратын сұйық ағыны көмегімен көтеріледі және пружинаның немесе сұйық массасының әсерінен түседі. Тұтқыр сұйықтар мен суспензияларды соратын насостарда оңай қозғалатын шарлы клапандар орналастырылады. Мұндай клапандар толығымен қоладан, шойыннан және басқа да материалдардан жасалады. Ластанған сұйықтар үшін лақтырушы клапандар (8 сурет, II) қолданылады, оларда сұйық өтетін кеңістік өте үлкен.

Клапан поршеннің қозғалыс заңы бойынша жилжиды, сондықтан клапаның қозғалыс жылдамдығы ауыспалы.

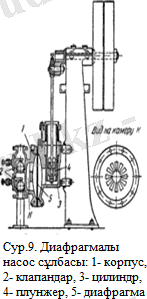

Қышқыл сұйықтар мен суспензияларды сору үшін мембраналы (диафрагмалы) насостар (9 сурет) жиі қолданылады. Оларда плужер (4) сорылатын сұйықтан эластикалы шектемемен - мембранамен 5 (резинадан жұмсақ немесе арнайы шойын) бөлінген. Плунжердің қозғалысында цилиндрда (3) сұйық мембранаға күш түсіреді және оны бірсе бір бөлікке, біресе екінші бөлікке иеді. Мембрана иілгенде кезектесіп сұйық сорылады және айдалады.

Насостың барлық бөліктері мембранадан солға қарай - корпус, клапанды ұяшықтар, шарлы клапандар қышқылға тұрақты металдардан жасалады немесе қышқылға тұрақты қорғасыннан, резинадан және т. б жасалынған жабындармен қорғанышталады.

Ұшқыш, жеңіл тұтанатын сұйықтарды, мұнай өнімдерін және ыстық суды тасымалдауда тікелей әсер ететін бу насостары (10 сурет) қолданылады. Олардың іс - әрекеті бу машинасының (2) бу таратушы золотнигі (3) бар көмегімен жүзеге асырылады. Бу машинасы бір штокта насоспен орналасқан. Тура әрекет ететін насостарда будың шығыны өте жоғары.

Сур. 10. Тікелей әсер ететін бу насосы: 1-насос; 2- бу машинасы; 3- золотник

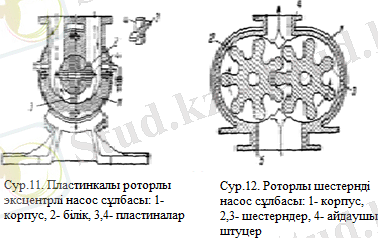

Роторлы насостар. Бұл типті насостар сұйықтарды айналмалы поршендармен ығыстыру принципі бойынша жұмыс істейді. Мұндай насостардың поршенды насостан айырмашылығы оларда клапандар мен ауа қалпақтары болмайды. Роторлы насостар жұмыста тиімді, ол жұмыс істегенде сұйық біртекті түседі. Және ауыспалы айналым санында тұтқыр сұйықтарды айдай алады. Роторлы насостар көп уақыт жұмыс істегенде олардың герметивтілігі төмендейді, сондықтан олардың тұтығу қауіпі туады. Сондықтан абразивті қоспасы бар сұйықтарды роторлы насостармен соруға болмайды. Роторлы насостарға пластинкалы, шестернді, бұрандалы т. б. насостар жатады. 11 суретте пластинкалы роторлы эксцентрлі насос келтірілген.

Білік (2) корпуста (1) эксцентрлі орналасқан және тік бұрышпен орналасқан көлденең кесінділері бар. Кесінділерде пластиналар (3) және (4) орналастырылған, олар бір - бірінен тәуелсіз радиалды бағытта қозғалады.

Білік айналғанда пластиналар ұшы центрден тепкіш күш арқылы корпус қабырғасына сығылады және насостың жұмыс кеңістігін екі жазықтыққа бөледі - сору және айдау. Яғни, пластиналар поршень сияқты жұмыс істейді, оның көмегімен сұйық сорылады да, айдаушы түтікке беріледі.

Роторлы шестерінді насоста (12- сурет) сұйықтың сорылуы және айдалуы корпусқа бекітілген екі цилиндрлі шестеріндердің бір - біріне қарама - қарсы айналуы нәтижесінде жүзеге асады. Корпус бір жағынан сору, екінші жағынан - айдаушы түтікке жалғастырылған. Мұндай насостарда поршень қызметін шестерн тістері атқарады.

3. Центрден тепкіш насостар

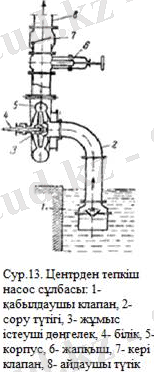

Жұмыс істеу принципі. Бұл насостарда сұйықтардың сорылуы және айдалуы корпусқа орналасқан қалақтары бар дөңгелектер айналғанда пайда болатын центрден тепкіш күш әсерінен жүзеге асырылады (13- сурет) .

Шиыршық тәрізді формалы болат корпуста (5) білік (4) айналып тұрады, ол электродвигатель әсерінен қозғалады. Білікке формасы нақты қалақты жұмыс дөңгелегі (3) бекітіледі, қалақтар өзара сұйық өтетін каналдар түзеді.

Насос корпусы екі штуцермен қамтамасыздандырылған. Біреуі корпустың осьтік бөлігінде орналасқан және ол дөңгелектін ішкі кеңістігімен жалғасқан, осы штуцерге сору түтігі (2) қосылған. Екінші штуцер корпустың бүйір бөлігінде тангециалды орналасқан, ол айдаушы түтікпен (8) жалғасқан.

Қабылдаушы клапан насосты жұмысқа қосар алдында оның сұйықпен толтырылуы үшін және сору түтігінің босап қалуын болдырмауы үшін (насос тоқтағанда) қызмет атқарады. Сұйықтың кері құюлуын болдырмау үшін және кездейсоқ тоқтау кезіндегі гидравликалық соққыдан насосты қорғау үшін айдаушы түтікте кері клапан (7) орналастыралады.

Егер корпустың ішкі кеңістігі сұйықпен толтырылған болса, онда дөңгелек айналғанда қалақтар дөңгелектегі сұйыққа айналмалы қозғалыс береді.

Бұл кезде айналудан пайда болған центрден тепкіш күш сұйықты центрден дөңгелек шетіне лақтырады, бұдан сұйық корпусқа лақтырылып сосын айдалушы түтікке (8) түседі.

Дөңгелек айналғанда сұйық бассейннен немесе резервуардан үздіксіз насосқа сорылады және насостан шығарылады. Яғни центрден тепкіш насостардың поршенды насостардан айырмашылығы, мұнда сұйықтарды сору және айдау біртекті және үздіксіз жүреді.

Насоста центрден тепкіш күш әсерінен дамитын қысым және сору биіктігі жұмыс істеуші дөңгелектің айналу жылдамдығынан тәуелді және ол соғұрлым жоғары болады, егер дөңгелек көп айналым санын жасаса.

Центрден тепкіш насостың беру биіктігі бір жұмыскер дөңгелекпен шектеледі. Сондықтан насостарды қажетті беру биіктігінен тәуелді бірнеше жұмыскер дөңгелектермен дайындайды, ол дөңгелектер бір - бірімен ілеспелі байланысқан.

Бір корпустағы ілеспелі қосылған жұмыскер дөңгелектердің саны бойынша насостарды бір сатылы және көп сатылы деп бөледі.

4. Центрден тепкіш насостардың құрылымы

Химиялық өндірісте су центрден тепкіш насостардан басқа, тұтқырлығы жоғары, химиялық агрессивті немесе қатты бөлшектері бар сұйықтарды сору үшін қажетті центрден тепкіш насостары да қолданылады. Сондықтан химиялық өндірістің центрден тепкіш насостарының құрылғыларына ұзақ жұмыс істеуі, жұмысқа сенімділігі, тасымалдау қарпайымдылығы сияқты талаптар қойылады.

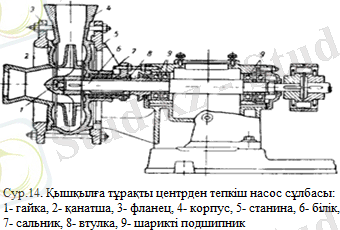

Насостардың түрлері. Химиялық өндірісте кең таралған насостардың түріне химиялық тұрақты материалдан даярланған біржақты соратын, бір сатылы көлденең насостарды жатқызуға болады. Мұндай насостарды даярлау үшін құрылымдық материалдар ретінде қышқылға төзімді болаттар (ферросимид), қақтанбайтын шойын, қорғасын, керамика және басқа да химиялық тұрақты материалдар қолданылады. Насостың ішкі бөліктерін коррозиядан қорғау үшін эбонитпен және резинамен қаптайды.

Қышқылға төзімді болат құймада (14 сурет) болат фланц 3 көмегімен бұрандамамен насос корпусы 4 бекітілген, ол ферросилидтен жасалған. Білік 6 шарикті подшипникке 9 центрленеді. Білік үшін қосымша подшипниктің рөлін сальник 7 орындайды.

Қышқылмен тиіп тұратын біліктің бөлігі ферросилидті втулкамен қорғалған. Жұмысшы дөңгелек валға шпонка және тартқыш бұранда көмегімен бекітіледі. Екінші жағынан ол қабысып тұрған втульканың 8 бүйір бетімен шлифталған. Салникті босату үшін жұмыскер дөңгелектің втулькасында қанатша 2 бар. Оның көмегімен қышқыл сальниктен алынып насостың сору түтігіне жіберіледі. Сальник және насос корпусы негізгі плитадан сырт орналасқан, себебі плитаға қышқыл тамшылары тимеу үшін.

... жалғасы

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz